- •"Владимирский государственный университет"

- •200102 Приборы и методы контроля и диагностики

- •1. Цель, задачи и содержание курсовой работы

- •1.1. Цель проектирования

- •1.2 Содержание курсовой работы

- •2. Планирование работы и контроль хода курсового проектирования

- •Примерный график работы над курсовым проектом

- •3. Порядок выполнения курсовой работы

- •3.1. Содержание расчетно-пояснительной записки

- •Анализ технического задания

- •3.1.2 Выбор и обоснование материала детали

- •Выбор и обоснование необходимости покрытия

- •3.1.4 Выбор и обоснование методов неразрушающего контроля детали и заготовки

- •Магнитопорошковый метод

- •3.1.5 Конструкторские расчеты Расчет массы детали

- •Расчет коэффициента использования материала детали

- •3.1.6. Выбор и обоснование технологического процесса Основные понятия технологии деталей

- •Этапы разработки технологических процессов

- •Технологическая документация

- •Разработка технологического процесса

- •3.2 Оформление расчетно-пояснительной записки

- •3.3. Иллюстрации и графическая часть курсовой работы

- •3.4. Доработка курсовой работы. Подготовка к защите

- •Защита курсовых работ

- •5. Список использованной литературы

- •Оглавление

- •1. Цель, задачи и содержание курсовой работы 3

- •1.1. Цель проектирования 3

- •200102 Приборы и методы контроля и диагностики

3.1.5 Конструкторские расчеты Расчет массы детали

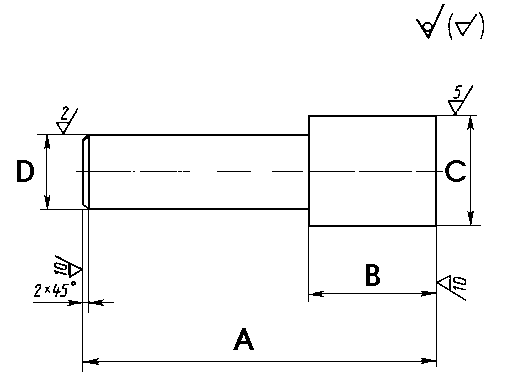

Для примера рассмотрим конструкторские расчеты для детали, эскиз которой показан на рисунке 1.

Рис. 1. Эскиз детали вал: А- 120мм, В-100мм, С-27,5мм, D-15мм.

Расчет массы детали производится по формуле:

![]() ,

,

где

![]() - плотность материала;

- плотность материала;

![]() -

объем детали.

-

объем детали.

Плотность

стали

![]() кг/см

кг/см![]()

Данный вал представляет собой два соединенных между собой цилиндра.

Первый

цилиндр: радиус(D)

R![]() =

15 мм и длина h

= 20 мм

=

15 мм и длина h

= 20 мм

Объем первого цилиндра:

V

=![]()

![]() =

=

![]() мм

мм

Второй

цилиндр: радиус(C)

R![]() =

27,5 мм и длина(B)

h

= 100 мм

=

27,5 мм и длина(B)

h

= 100 мм

Объем второго цилиндра:

V

=![]() мм

мм

Объем всего вала

V= V + V =251592,5мм

Масса вала:

![]() =

1962421,5мг=1,96кг

=

1962421,5мг=1,96кг

Расчет коэффициента использования материала детали

Расчет коэффициента использования материала детали определяется по формуле:

![]() ,

,

где

V![]() -

объем детали,V

-

объем детали,V![]() -

объем заготовки.

-

объем заготовки.

Учитывая припуск размеров на токарную обработку, найдем объем заготовки. При этом радиусы цилиндров

![]()

![]() мм,

мм,

![]() мм

мм

Тогда:

V

=

=![]() =

=![]() мм

мм

V

=![]() мм

мм

V = V + V = 331431,71мм

Получаем коэффициент использования материала детали.

=![]()

![]()

Этот расчет сделан для того случая, когда рассматривается заготовка только для одной детали. Необходимо в сортаменте на выбранную марку, например, стали выбрать подходящих размеров прутки и определить, сколько заготовок можно изготовить из одного прутка, и сколько прутков необходимо для изготовления всей годовой программы. Это означает, что в формуле для расчета коэффициента использования материала в числителе появится множитель n. В этом случае коэффициент использования материала значительно уменьшится, т.к. редко бывает, чтобы выбранный пруток раскраивался на детали без остатка. Также в предложенном расчете не учитывается материал, затраченный при разрезке прутка на заготовки. Поэтому для этого примера очень важно, какой размер прутка будет выбран по сортаменту. В данном случае предполагается изготовление детали вал точением, так отходы не велики, но если размеры вала будут другие, например размер В будет на много меньше размера А, то изготовление вала точением не целесообразно - коэффициента использования материала будет низким.

3.1.6. Выбор и обоснование технологического процесса Основные понятия технологии деталей

Заготовки - полупродукт производства, из которого, изменяя формы, физические свойства изготовляют деталь. Заготовки получаются предварительной обработкой исходных материалов: методами литья, давления, прессования, резки.

Деталь РЭА - это простейший элемент РЭА имеющий ограниченный комплекс свойств, соответствующий его функциональному назначению и изготовленный из одного или нескольких материалов без использования механической сборки.

Производственный процесс - совокупность всей действий людей, орудий и естественных процессов в результате которых полуфабрикат превращается в готовую продукцию. Он включает в себя не только изготовление и сборку деталей, но и транспортирование, хранение, изготовление оснастки, инструментов и т.д.

Этапы разработки технологических процессов

Детали приборов могут быть сделаны из различных материалов разнообразными способами, каждый из которых предъявляет к конструктивным формам и размерам свои специфические и технологические требования. Даже при небольшом объеме производства имеется возможность перехода на точные и производительные способы производства заготовок, так более дорогостоящая заготовка, изготовленная с меньшим припуском и большей точностью по отношению к детали, может быть, в конечном счете, экономичнее. Для изготовления деталей серийного производства существуют унифицированные технологические процессы (ТП).

В общем случае разработка ТП включает в себя:

Выбор вида ТП и подбор ранее разработанного унифицированного ТП, если такие возможности имеются;

Выбор вида исходной заготовки или состояния исходного материала;

4. Определение предварительного содержания операций, схем, установок заготовок и последовательным выполнением операций (маршрутная карта).

5. Выбор технологического оборудования, средств автоматизации, уточнение содержания операций.

6. Назначение и расчет режимов обработки, нормирование переходов и операций, определение профессии и квалификации рабочих.

7. Расчет и проектирование производственных участков, размещения оборудования, разработка операций.

8.Оформление документации и ТП.