- •Введение

- •Общая характеристика волокнистых композитов

- •1.1.Основные понятия и определения

- •Классификация волокнистых наполнителей и требования, предъявляемые к ним

- •Нетканые волокнистые наполнители

- •1.2.Непрерывные волокна и нити

- •Текстильные формы волокон

- •Строение волокон

- •Структура нитей

- •Скрученность и укрутка нитей

- •Характеристики скрученности и извитости нитей, ворсистость.

- •1.3.Свойства непрерывных волокнистых наполнителей.

- •Структурные характеристики

- •Геометрические свойства волокон и нитей

- •Механические свойства волокон и нитей

- •Полуцикловые характеристики некоторых волокон и нитей при растяжении до разрыва

- •Тепловые свойства

- •Электрические свойства

- •Сорбционные свойства

- •Оптические свойства

- •Стойкость к атмосферным воздействиям и действию химических реагентов

- •1.4.Влияние различных факторов на механические свойства волокон и нитей

- •Влияние природы волокна, их геометрических характеристик и структурных свойств на механические показатели

- •Влияние условий испытаний и нагружения

- •Тканые армирующие наполнители

- •Классификация наполнителей

- •Свойства тканых наполнителей

- •Структурные свойства

- •Виды переплетения

- •Плотность ткани

- •Заполнение, пористость и наполнение ткани

- •Механические свойства

- •Другие виды механических характеристик

- •Методы испытаний на растяжение до разрушения

- •Форма проб и их заправка

- •Физические свойства текстильных полотен Гигроскопические свойства

- •Гигроскопичность тканей после выдерживания в течение

- •48 Ч (по данным и. А. Димитриевой)

- •Проницаемость

- •Тепловые свойства

- •Оптические свойства

- •Электрические свойства

- •Акустические свойства

- •Коэффициенты звукопоглощения некоторых текстильных материалов

- •Отбор проб и выборок полотен и изделий

- •Характеристики промышленных тканей

- •Трикотаж

- •Характеристики основных видов тканых армирующих материалов

- •Принципы выбора волокнистых наполнителей и схем армирования при проектировании изделий из вкм

- •1.5.Выбор ингредиентов вкм

- •Список использованных источников

- •420015, Казань, к. Маркса, 68

1.5.Выбор ингредиентов вкм

Основными критериями для выбора волокнистого материала являются относительная стоимость С=Ц/в и удельные прочность в/ и упругость Ев/ (Ц – цена, - плотность волокнистого наполнителя, в и Ев – прочность при растяжении и модуль упругости соответственно).

С учетом комплекса требований ТЗ и при С = min, в/ = max и Ев/=max осуществляют выбор наполнителя.

При выборе геометрической формы и размеров наполнителя учитывают их влияние на распределение нагрузки в композиции, механизм разрушения КМ, а также - размеры и форму изделия, условия эксплуатации и др.

Для изделий малой толщины и сложной конфигурации предпочтительнее использовать высокодисперсные наполнители (порошки и т.д.), т.к. они легко распределяются в связующем (матрице).

При использовании волокнистого наполнителя (волокна, нити, жгуты) прочность наполнителя в изделии используется максимально, причем механические свойства ВКМ достигают максимальных значений при степени наполнения Vв=0,65…0,75.

Замена монолитных волокон полыми позволяет увеличить прочность и жесткость изделий при сжатии и изгибе, однако их использование в изделиях, работающих на растяжение, неэффективно.

Выбор оптимального диаметра непрерывных волокон осуществляют по формулам:

(при растяжении) -

![]() (105)

(105)

(при сжатии) -

![]() (106)

(106)

где - толщина слоя связующего между волокнами; м и в – относительное удлинение при разрыве матрицы и волокна соответственно; - разрушающее напряжение при сжатии однонаправленного ВКМ; G - модуль сдвига связующего.

При создании КМ с требуемыми км, Екм, км выбор оптимального соотношения ингредиентов осуществляют по зависимостям:

![]() (107)

(107)

![]() (108)

(108)

где в и Vв – пределы прочности и объемная доля волокон в КМ; тм – предел прочности матрицы; Ев и Ем – модули упругости волокна и матрицы соответственно.

Для полной реализации механических свойств волокон в КМ необходимо соблюдение условия Ем Ев.

Определение оптимальной степени наполнения производят из соотношения:

![]() (109)

(109)

![]() (110)

(110)

где - min - минимальная толщина прослойки связующего (матрицы) между волокнами; D – диаметр волокна; VВV - объемное содержание волокон; k=dвн/dн – коэффициент капиллярности, dвн и dн – внутренний и наружный диаметры полого волокна.

Выбор схемы армирования осуществляют на основании данных о распределении силового поля и характера нагружения, направлений и значений действующих сил, углов армирования и количество волокон в каждом направлении.

В общем случае при выборе схем армирования придерживаются следующих принципов:

ориентация элементарных волокон или нитей в КМ одномерна в направлении вектора приложенной нагрузки;

объемное содержание волокон должно быть большим и стремиться к своему предельному значению;

волокна в системе равнонагружены и работают одновременно;

число перекрещивающихся слоев (для многослойных КМ) должно быть одинаковым;

волокна (слои) должны быть качественно склеены между собой.

При использовании в качестве наполнителей тканых материалов в основном придерживаются вышеприведенных принципов. При этом учитывают (для конкретных условий эксплуатации КМ) и вид прилагаемой нагрузки (растяжение, сжатие, изгиб, кручение).

Таким образом, выбрав форму, размеры и материал наполнителя, можно получить достаточно точные данные о том, из какого материала должен быть второй компонент КМ.

Схемы армирования в ПКМ. В качестве арматуры, в основном, используются ткани и ровинги из волокон: стеклянных, углеродных, органических, базальтовых, борных. Строение тканей характеризуется толщиной нитей, видом переплетения, плотностью, а также прогнутостью нитей основы и утка, характером поверхности.

Наименьшей прочностью и жесткостью обладают ПКМ, армированные тканями трикотажного плетения, так как их волокна сильно искривлены. В то же время эти ткани наиболее податливы и дают возможность укладывать их на поверхности с малыми радиусами кривизны без складок.

Полимерные композиты являются материалами с регулируемой анизотропией механических свойств. То есть они позволяют для конструкций, имеющих одни и те же геометрические формы, обеспечить разное восприятие и передачу внешней нагрузки путем перераспределения напряжений за счет изменения анизотропии ПКМ. Регулирование анизотропии свойств достигается за счет выбора схем армирования. Для слоистых композитов схема армирования определяется направлением укладки волокон в слоях. Направление укладки определяется величиной угла между осью изделия и направлением волокон арматуры.

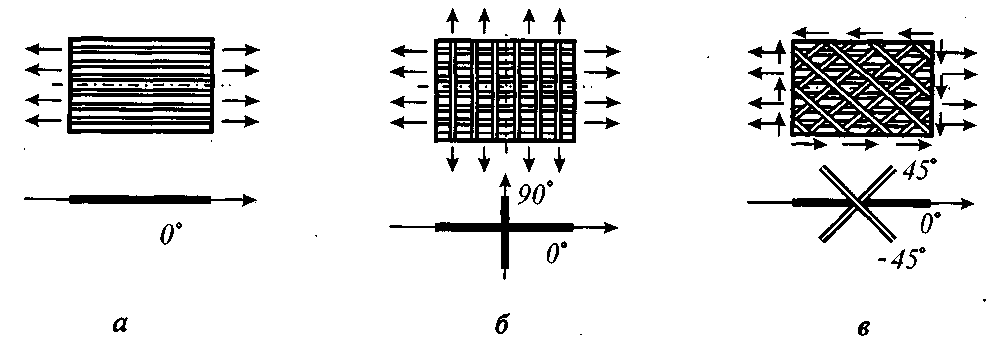

На рис. 33 показаны типовые схемы армирования. При укладке всех волокон параллельно оси (укладка 0°, рис.33, а) получается однонаправленный ПКМ. Такое армирование осуществляется с помощью ровинга. Если слои ровинга уложить во взаимно перпендикулярных направлениях, то получается структура, изображенная на рис. 33, б - укладка под 0° и 90°

На рис.33, в показано армирование, при котором один слой ориентирован вдоль оси изделия (0°), а два слоя - под углами 45° и -45°. Варианты армирования по схемам на рис. 33 а, б, в могут быть реализованы и с помощью тканей различного плетения.

Рис. 33. Схемы армирования:

а- 0°; 6-0°, 90°; в-0°, 45°, -45°

Схема армирования оказывает большое влияние на прочность композитов при различных условиях нагружения.

Однонаправленное армирование волокон обеспечивает наибольшую удельную прочность для конструкции, работающей в условиях одноосного нагружения. В то же время в перпендикулярном направлении прочность материала незначительна, так как определяется только механическими свойствами матрицы.

Армирование в ортогональных направлениях (рис. 33, б) обеспечивает рациональное восприятие нагрузки, действующей в разных направлениях.

При наличии сдвигающих усилий (рис.33, в) целесообразно выбрать схему армирования, включающую волокна, ориентированные под углом к оси изделия. Основной принцип, которым руководствуются при выборе схемы армирования, состоит в том, чтобы в наибольшей мере совместить поле действующих напряжений с направлением укладки арматуры.

Прочность материала в значительной степени зависит также от доли арматуры в общем объеме материала. При использовании монолитных волокон круглого сечения (типичные армирующие наполнители) показатели механических свойств однонаправленного материала достигают максимума при Уг=0,65-0,7. Повысить объемную долю наполнителя до 0,85 удается при использовании профильных волокон, после чего прочность материала начинает в большей степени зависеть от прочности сцепления на границе волокно - связующее.

Искривление волокон в изделии, например, за счет тканой структуры тканей, приводит к неодновременному включению их в работу и, соответственно, к разнонапряженности, что вызывает снижение прочности и жесткости материала. В связи с этим можно предположить, что армирование ровингом обеспечивает большую прочность, чем армирование тканями.

Выбор связующего. Полимерная матрица является важнейшим компонентом КМ, определяющим его технологические и эксплуатационные свойства. В качестве матрицы в КМ используют отверждаемые эпоксидные, полиэфирные и др. термореактивные смолы, а также полимерные термопластичные материалы. Матрица (связующая композиция) должна обладать определенным комплексом свойств, среди которых можно выделить:

наличие реакционно-способных функциональных групп: эпокси – карбокси и др.);

достаточная для переработки вязкость;

хорошая смачивающая способность по отношению к материалу наполнителя и хорошая адгезия;

адгезия матрица-наполнитель должна быть больше когезионной прочности связующего;

обладать высокой скоростью отверждения;

не выделять при отверждении низкомолекулярных побочных продуктов;

должно обеспечивать идеально упругое поведение материала КМ и др.

Для улучшения физических, механических, технологических и специальных характеристик КМ в состав связующего вводят наполнители, добавки, пластификаторы. Пластификаторы, в свою очередь, должны обладать следующими основными свойствами:

способность совмещаться с полимерами;

малой летучестью;

способностью проявлять пластифицирующие действия при повышенной температуре;

химической стойкостью, которая должна быть не ниже, чем у пластифицируемого полимера;

не должны экстрагироваться из полимера.