- •Фгоу впо «Мичуринский государственный аграрный университет»

- •Лабораторный практикум

- •110304 Технология обслуживания и ремонта машин в апк

- •Общие указания по выполнению лабораторно-практических работ

- •Практическая работа №1 расчет припусков

- •1. Общие сведения

- •2. Исходные данные

- •3. Порядок выполнения работы

- •4. Составление отчета

- •5. Контрольные вопросы

- •Практическая работа №2 проектирование технологического процесса изготовления поковки

- •1. Общие сведения

- •2. Исходные данные

- •3. Порядок выполнения работы

- •4. Составление отчета

- •5. Контрольные вопросы

- •Практическая работа №3 выбор рациональных схем базирования и расчет погрешностей установок

- •1. Общие сведения

- •2. Исходные данные

- •3. Порядок выполнения работы

- •4. Составление отчета

- •5. Контрольные вопросы

- •Практическая работа №4

- •1. Общие сведения

- •2. Исходные данные

- •3. Порядок выполнения работы

- •4. Составление отчета

- •5. Контрольные вопросы

- •Практическая работа №5 расчет суммарной погрешности обработки

- •1. Общие сведения

- •Методика определения суммарной погрешности обработки

- •3. Исходные данные

- •4. Порядок выполнения работы

- •5. Составление отчета

- •6. Контрольные вопросы

- •Практическая работа №6 расчет режимов обработки деталей резанием и норм штучного времени на обработку

- •1. Общие сведения

- •2. Исходные данные

- •4. Порядок выполнения работы

- •5. Составление отчета

- •6. Контрольные вопросы

- •Практическая работа № 7 разработка технологических процессов обработки резанием

- •1. Общие сведения

- •2. Исходные данные

- •3. Порядок выполнения работы

- •4. Составление отчета

- •5. Контрольные вопросы

- •Лабораторная работа № 1

- •1. Общие сведения

- •2. Оборудование, приборы, инструменты

- •3. Исходные данные

- •4. Порядок выполнения работы

- •5. Составление отчета

- •6. Контрольные вопросы

- •Лабораторная работа№2

- •1. Общие сведения

- •2. Оборудование, приборы, инструменты

- •3. Порядок выполнения работы

- •4. Составление отчета

- •5. Контрольные вопросы

- •1. Общие сведения

- •2. Оборудование, приборы, инструменты

- •3. Исходные данные

- •4. Порядок выполнения работы

- •5. Составление отчета

- •6. Контрольные вопросы

- •Лабораторная работа №4 разработка технологического процесса сборки изделия

- •1. Общие сведения

- •2. Исходные данные

- •3. Оборудование, приборы, инструменты

- •4. Порядок выполнения работы

- •5. Составление отчета

- •6. Контрольные вопросы

2. Оборудование, приборы, инструменты

Токарно-винторезный станок 1К62, заготовка – сталь 40(50) с пределом прочности σВ = 500…900МПа, 210…240 НВ, ø70…80мм, l=350…450мм, резец проходной стандартный, резец проходной с радиусами закругления (r = 0,5; 2,0; 5,0 мм), резец для больших подач, инфракрасный пирометр «Fluke 62»; эталонные образцы разной шероховатости.

3. Исходные данные

Таблица 3.2. Степень влияния элементов процесса резания на температуру в зоне резания и шероховатость обработанной поверхности

Номер опыта |

Режущий инструмент |

Радиус закругления r, мм

|

Параметры режима обработки |

Показания пирометра «Fluke 62», 0С |

Шероховатость поверхности |

||||

Глубина резания, t, мм |

Подача, s, мм/ об |

Частота вращения, n, мин-1 |

Скорость резания, v, м/ мин |

Класс |

Ra, мкм |

||||

1 2 3 4 5 6 |

Резец проходной стандартный |

|

0,5

|

0,084 0,34 0,61 1,04 1,56 2,42 |

160 |

|

|

|

|

7 8 9 10 |

То же |

|

0,25 0,50 0,75 1,00 |

0,39 |

125 |

|

|

|

|

11 12 13 14 |

То же |

|

0,75 |

0,39 |

40 125 200 315 |

|

|

|

|

|

Резец проходной стандартный |

0,5 2,0 5,0 |

|

0,21 |

160 |

|

|

|

|

Продолжение таблицы 3.2

|

Резец для больших подач |

|

|

2,42 |

160 |

|

|

|

|

4. Порядок выполнения работы

4.1. Изучить методику определения температуры резания при точении.

4.2. Изучить основные параметры шероховатости поверхности.

4.3. Ознакомиться с техникой безопасности, оборудованием, приборами, инструментами и содержанием работы.

4.4. Закрепить заготовку указанных выше размеров в 3-х кулачковом патроне станка и подпереть ее вращающимся центром задней бабки.

4.5. Токарный проходной резец с пластинкой из твердого сплава Т5К10 (или Т5К6) установить в резцедержатель станка.

4.6. Обработать заготовку на токарно-винторезном станке модели 1К62 в соответствии с требованиями исходных данных, табл. 3.2 (при различных режимах резания):

- для определения зависимости температуры резания от подачи режим назначить в соответствии с п.1 - 6 таблицы 3.2 (при постоянной глубине резания t = 0,5мм и частоте вращения шпинделя n = 160 мин-1); показания пирометра при каждом режиме заносить в таблицу;

- для определения зависимости температуры на режущей кромке резца от глубины резания обработку производить при постоянной частоте вращения шпинделя n = 125 мин-1, подаче s = 0,39мм/об и переменной глубине резания t, равной 1,00; 0,75; 0,50; 0,25мм, (табл. 3.2 п.7-10);

- температуры на режущей кромке резца от скорости резания - при постоянных глубине резания t = 0,75мм и подаче s = 0,39 мм/ об и при переменной частоте вращения шпинделя n, равной 40; 125; 200; 315 мин-1 табл.3.2 п. 11-14). Показания занести в отчет.

- для определения влияния радиуса при вершине резца на шероховатость обработанной поверхности, участки заготовки обточить резцами с разными радиусами закругления вершины (0,5; 2,0; 5,0). Определить класс шероховатости поверхности при каждом опыте и полученные данные занести в табл. 3.2 в графу «Класс» («Ra»).

- обточить заготовку проходным резцом для больших подач (резец Колесова) по режимам, указанным в табл. 3.2. Результаты занести в отчет.

На каждом режиме обтачивать заготовку на определенную длину (30-40 мм) и замерять температуру резания после ее стабилизации.

Для большей точности результатов экспериментов замеры температуры резания начинать после того, как резец удалиться от торца заготовки на расстояние l > d (где d – диаметр заготовки) и прекращать замеры температуры при расстоянии от патрона l > d.

4.7. Построить в логарифмических координатах графики зависимости температуры резания «θ» от глубины «t», подачи «s» и скорости «v» т.е.

θ = f (t); θ = f (v); θ = f (s).

4.8. Обработать

результаты экспериментальных данных

и вывести формулу типа

![]() v0,4s0,24t0,1

по следующей

методике:

v0,4s0,24t0,1

по следующей

методике:

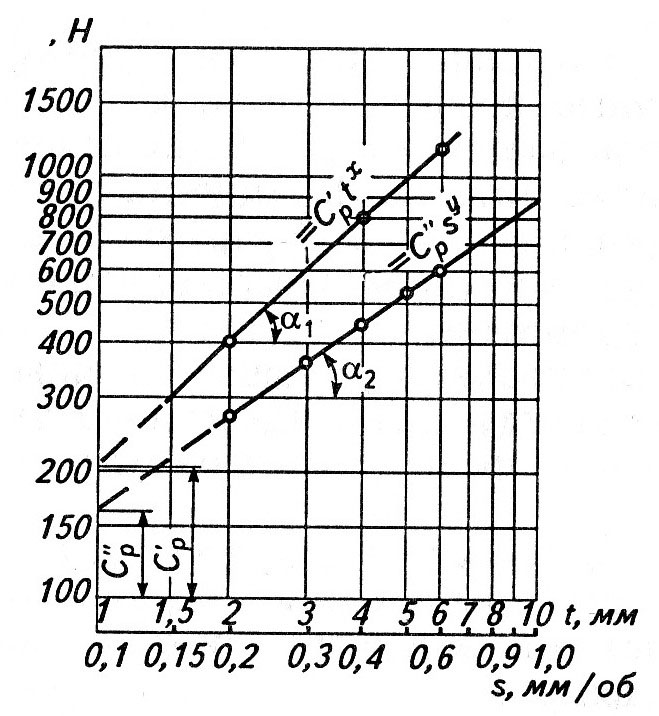

Зависимости θ΄ = Сθ΄tx и θ˝ = Сθ˝sy в логарифмических осях координат подчиняются уравнению прямой линии, не проходящей через начало координат (рис. 3.1)

lg θ΄ = lg Сθ΄ + x lg t;

lg θ˝ = lg Сθ˝ + y lg s,

где x, y – тангенсы углов наклона прямых к осям соответственно t и s;

x = tga1; y = tga2. Величины x и y определяют по графику (рис. 3.1).

Θ

Θ׳

Θ׳׳

Рис. 3.1. График зависимости силы резания от глубины резания и подачи

Значение коэффициента «Сθ» найти в результате решения «n» уравнений (n – число опытов) по формуле: Сθi = θi /( txi syi).

Коэффициент Сθ представляет собой среднеарифметическое значение величин Cθ1, Cθ2, Cθ3,…... Cθn, т. е.

Сθ = (Cθ1 + Cθ2 + Cθ3 +…...+ Cθn) / n.

4.9. Проанализировать степень влияния параметров режимов резания на температуру резания и шероховатость обработанной поверхности.

4.10. Оценить шероховатость обработанной поверхности по эталонам-образцам в соответствии с требованиями государственного стандарта при каждом опыте.

4.11. Перевести класс шероховатости поверхности обработанных участков по приведенной табл. 3.1 в соответствующий параметр Ra. Полученные данные занести в табл. 3.2, в графу «Класс» («Ra»).

4.12. Экспериментальные данные оформить в виде графиков в прямоугольной системе координат: Ra = f (s); Ra = f (v); Ra = f (r).

4.13. Составить отчет о работе.