- •Конспект лекцій з дисципліни

- •Величини зусиль затискання круговим ексцентриком

- •Порівняльна тривалість затискання деталей у пристосуваннях

- •Типова схема складального пристосування

- •Конструктивні схеми й компонування елементів складальних пристосувань

- •1.Портального типу 2. Консольного типу

- •5. Многобалочные

- •9. Елементи підйому ложементів та рубильників

- •Навантаження рубильника від зусиль розпору й розрахункова схема

- •Розподіл вертикального навантаження між елементами складальних пристосувань

- •Графіки для підбора перетинів балок і рам складальних пристосувань

- •25.2. Розрахунок фіксуючих елементів

- •Поділ поверхні літака по зонах точності

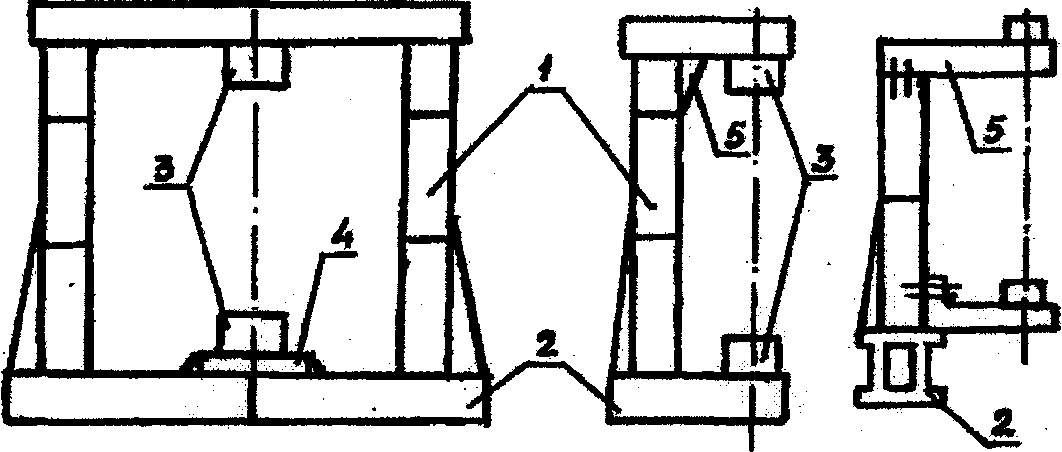

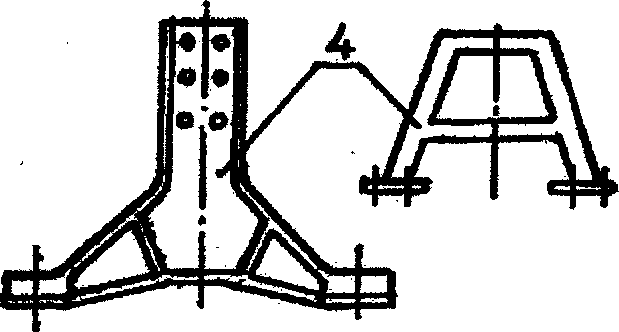

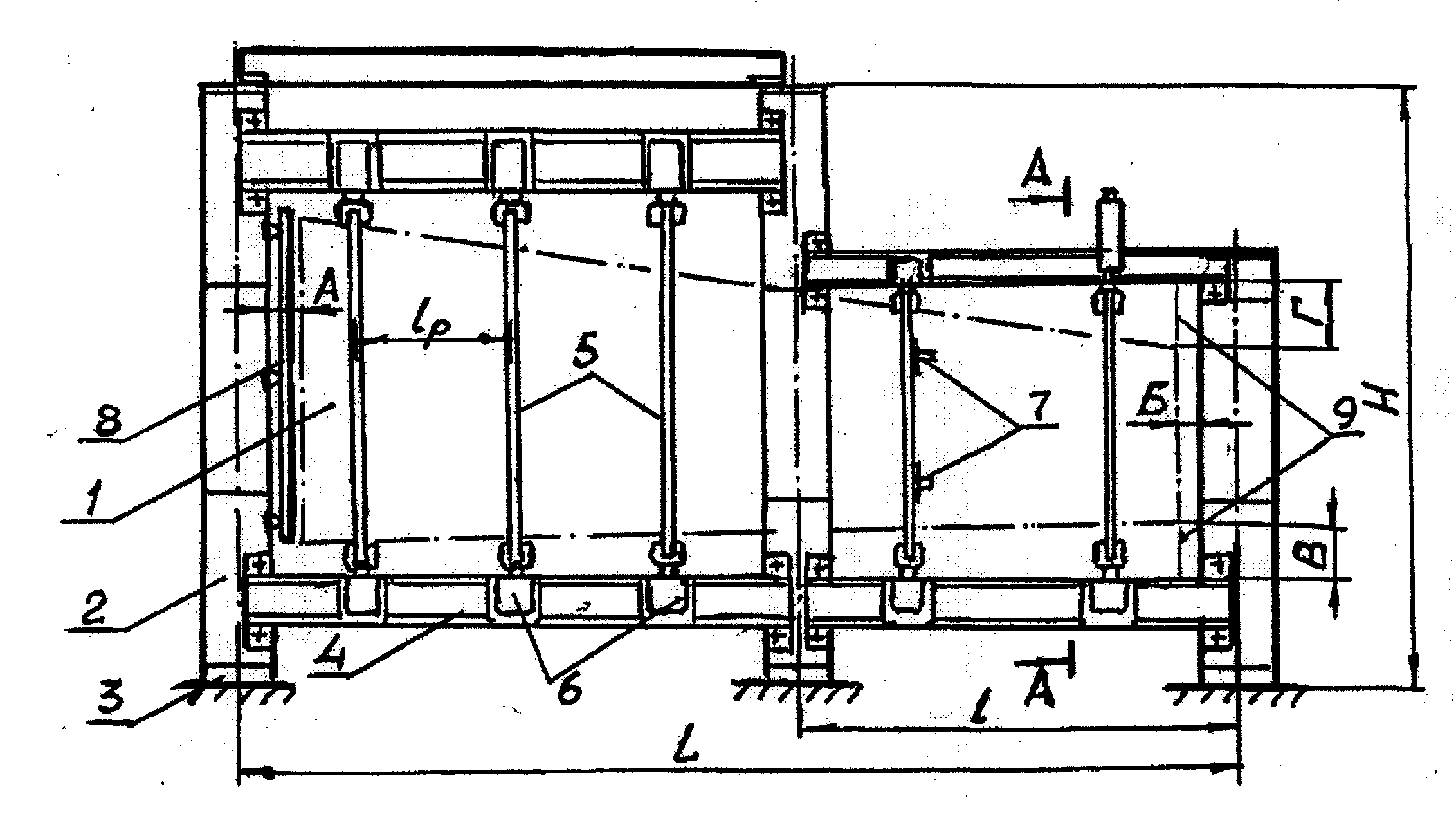

Типова схема складального пристосування

А

1 - об'єкт зборки; 2 - колона; 3 - підстава; 4, 5 - верхня й нижня балки; 6 - плита стику; 7 - плита-фіксатор; 8 - рубильники; 9 - ложементи; 10 - настановні елементи (склянки); 11 - заливальні елементи; 12 - блоки колон каркаса; 13 - притиски; 14 - стійка; 15 - сходи; 16 - робоча площадка.

Рис. 19.1

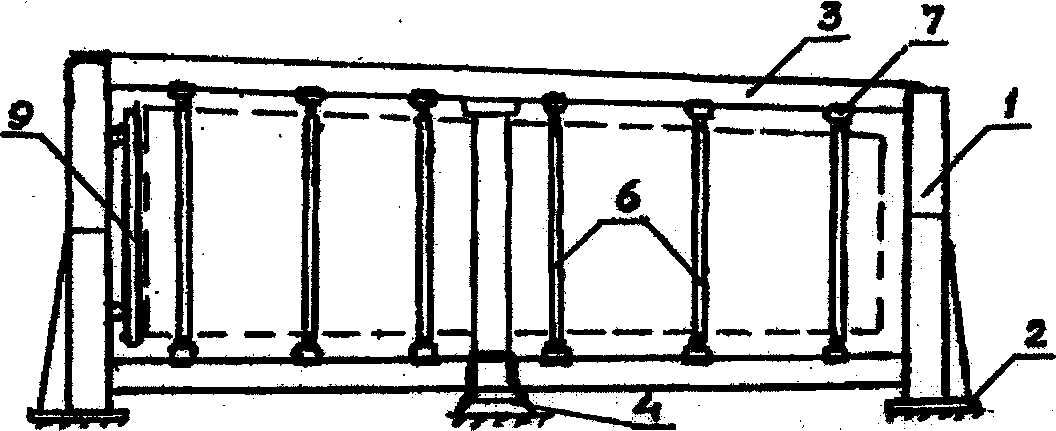

Конструктивні схеми й компонування елементів складальних пристосувань

1.Портального типу 2. Консольного типу

3. Рамні 4.Безбалкові

5. Многобалочные

б.Эстакадного типу

7.Стійки.

8. Настановні елементи

7.Стійки.

8. Настановні елементи

9. Елементи підйому ложементів та рубильників

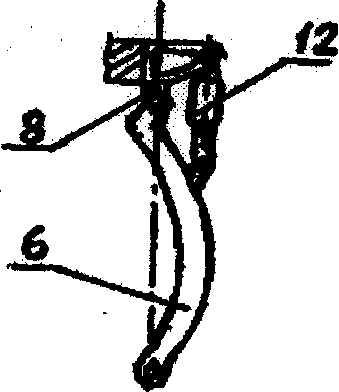

1 - колони; 2 - підстави; 3 - балки; 4 — стійки; 5 - кронштейни; 6 - рубильники; 7 - склянки; 8 - заливальні елементи; 9 - стапельні плити; 10 - ложементи; 11 - механізм повороту; 12 - механізм підйому ложементів і рубильників; 13 - фундаменти.

Рис. 19.2

Аналіз конструктивно-силової схеми складальних пристосувань

Аналіз конструктивно-силової схеми розглядається стосовно до СП і вузлового і агрегатної зборки. При цьому оцінюються :

- призначення СП відповідно до класифікації (операційні, загального складання, комплектувальні тощо);

- конструктивні особливості каркаса (портальної, консольної схеми, стаціонарні або переміщувані тощо), тобто визначається тип СП по його конструктивній схемі;

- склад колон, стійок, балок, настановних і фіксуючих елементів, ступінь їхньої уніфікації й нормалізації, тобто можливості використання в інших аналогічних СП;

- параметри перетинів елементів каркаса, використовуваних на базових підприємствах аналогічних СП, їхня раціональність із позицій оптимальності по металоємності, характеристикам жорсткості, видам кріплення між собою;

- види доцільних кріпильних елементів, їхня кількість; метод базування елементів конструкції об'єктів зборки, їхній вплив на забезпечення заданої точності зборки.

Проведений аналіз дозволить більш ефективно розробити технічні умови (ТЗ) на проектування СП і точніше визначити розрахункову схему; установити оптимальні конструктивні параметри пристосування, якісь не будуть визначатися розрахунком.

Студент на базі такого аналізу має можливість вирішити питання підвищення ступеня уніфікації й нормалізації СП, довівши цей параметр до можливого показника Кса = 0,85...0,9, що характерно для оптимальних конструкцій економічно вигідних пристосувань авіаційної галузі.

Вимоги, пропоновані до складальних пристосувань

Загальні та технологічні вимоги

Основними вимогами до СП, що забезпечують їхнє функціональне призначення є :

- забезпечення заданої точності складання виробу відповідно до ТУ, що визначає точність виготовлення самого пристосування;

- сталість заданих розмірів і положення базових поверхонь (складальних баз) при зміні умов протягом усього періоду експлуатації;

- необхідна жорсткість із метою збереження точності протягом усього періоду експлуатації між регламентними оглядами й ремонтами;

- зручне положення деталей, вузлів при складанні, їхня однозначна фіксація з можливістю розширення механізації й автоматизації складання та економії виробничих площ;

- зниження металоємності при заданій твердості й економічність у виготовленні;

- мінімальна кількість припасувань, промірів, розміток тощо при точному виконанні технології складання;

- можливість і простота контролю розмірів і форм, точності складання;

- можливість виконання всіх необхідних технологічних процесів, у тому числі закладки елементів, що складають, і виїмки готових виробів з оснащення, з урахуванням місця установки оснащення, висоти завдання й вантажопідйомності верхнього транспорту;

- дотримання принципу єдності й сталості баз й осей для побудови всього комплексу оснащення по кожному агрегаті й всьому літаку;

- технологічність оснащення виготовлення деталей і складальних одиниць верстатним устаткуванням і монтаж її універсальними засобами;

- забезпечення температурної компенсації;

- максимальне використання стандартизованих елементів;

- введення конструктивних елементів, що забезпечують раціональний монтаж;

- відповідність вимогам технічної естетики, державним стандартам й іншим нормативам;

- простота забезпечення необхідними видами енергопостачання;

- дотримання вимог безпеки робіт при високій їхній продуктивності.

До конкретних СП, залежно від їхнього призначення, висувається ряд специфічних вимог, обумовлених особливостями виробів, що збирають, що вказується в ТУ (ТЗ) на проектування (по точності, методам базування, ступеня нормалізації й т.п.).

Конструктивні вимоги

Основними з конструктивних вимог є :

- каркас оснащення повинен забезпечувати зручні підходи при роботі й достатні зазори при закладці елементів, що збирають, і виїмці зібраних виробів, забезпечуючи його максимальну твердість і мінімальну металоємність;

- стакани для заливання вилок, кронштейнів й інших фіксаторів, по можливості, не повинні урізатися в балки;

- обводоутворюючі елементи оснащення повинні бути спроектовані під механообробку на верстатах із числовим програмним керуванням (ЧПУ), повинні бути задані кроком (дистанцією) залежно від твердості обшивання й конструктивного набору виробу;

- у випадку складання по фіксуючим отворам (ФО) діаметри ФО й крок між ними визначаються з умови забезпечення необхідної точності геометрії виробу з урахуванням твердості фиксируємих складальних одиниць; діаметр ФО повинен бути, як правило, 10-12 мм;

- фіксатори повинні мати мінімальні вильоти щодо балок і напрямних втулок;

- для підвищення точності фіксації й зменшення люфтів довжина напрямних втулок повинна бути не менш трьох діаметрів (при цьому виліт фіксуючого елемента щодо торця напрямної втулки повинен бути не більше 1,5 довжини втулки);

- посадка фіксаторів й інших валів у напрямних втулках повинна бути не вільніше H9/f9, в основному H7/h6;

- для відкидних або знімних фіксаторів відстані між осями штирів повинні бути порівнянні з вильотом;

- установка каркаса оснащення на асфальтове покриття не допускається, шар асфальту повинен бути знятий;

- оснащення рамного типу в окремих випадках можуть не кріпитися до підлоги; великогабаритне оснащення й оснащення, що складається з роздільного каркаса, повинна кріпитися до підлоги цеху;

- при установці оснащення на монолітну цементно-бетонну підлогу необхідно врахувати питоме навантаження від маси агрегату, оргоснастки тощо. Якщо вона менше припустимої для підлоги, то фундаменти не передбачаються, крім випадку великогабаритного й відповідального оснащення, коли в процесі роботи виникають більші знакозмінні навантаження;

- при перевищенні питомого навантаження по опорах припустимих значень для підлоги необхідно збільшувати кількість опор в оснащенні;

- робоче місце в СП повинне мати стелаж для зберігання знімних елементів пристосування;

- дерев'яні частини стапельно-складального оснащення повинні мати протипожежний захист відповідно до інструкцій: ТИ 687.25000.00073, ТИ 687.25000.00172 тощо.

Проектування стапельно-складального оснащення і її монтаж повинне вестися відповідно до нормативно-технічній документації: РТМ 686, РТМ 688, РТМ 1223, РТМ 1.4.1864-88, ОСТ 1.5.1695-83 тощо.

Типові вимоги до параметрів якості оснащення

Під параметрами якості оснащення варто розуміти :

- всі остаточні й проміжні геометричні параметри, що забезпечують виконання вимог конструкторської й технологічної документації виробу, що складається;

- геометричні, жесткостные й ін. параметри, що забезпечують стабільність геометричних параметрів, названих вище, у часі (протягом експлуатації оснащення);

- вимоги до точності виготовлення деталей, складальних одиниць, пристосувань, що забезпечують виконання заданої точності виготовленого виробу, повинні бути зазначені в кресленні відповідно ДСТУ та ЕСКД;

- технологічні вимоги, виконання яких забезпечує стабільність якості стапельно-складального оснащення, а також її особливо відповідальних конструктивних параметрів у часі, повинні бути записані в технічних вимогах складального креслення;

- вимоги до параметрів якості, що забезпечує точність по обводах, розніманнях, вузлах навішення, стикування, а також вимоги, що забезпечують ув'язування оснащення й виконання особливо відповідальних конструктивних параметрів, повинні бути зазначені в технічних вимогах креслення.

Для кожного виробу що випускається стапельно-складальне оснащення повинна мати своє колірне фарбування. Кольори оснащення визначається при запуску виробу розпорядженням головного технолога, погодженим з відділом промислової естетики підприємства. Відповідно до даного розпорядження по закінченні монтажу СП (стапелів) у цеху офарблюються нітрофарбою:

- каркаси складального оснащення (колони, балки, рами, ферми, рами плит);

- каркаси настилів, підлоги й відкидні площадки настилів. Відповідно до існуючої загальнормативної документації необхідно:

- фіксатори, качани, кронштейни, притиски, опори, опорні елементи стійок, стапельні плити - фарбувати в чорні кольори. Перераховані вузли, що мають захисне або декоративне хімічне або гальванічне покриття, - не фарбувати;

- обводоутворюючі елементи (ложементи, рубильники й ін.) - фарбування «серебрянкой» (крім виконаних з алюмінієвих сплавів);

- контрольні елементи пристосувань : фіксатори й притиски, кондуктори реперних крапок, репера-площадки - фарбувати в червоні кольори;

- вузли, що забезпечують виконання особливо відповідальних параметрів - фарбувати в чорно-білу смугу («зебру»);

- неметалічні матеріали, що наклеюють на деталі складального оснащення: перкаль, байка, повсть, фетр, брезент, гума - фарбуванню не підлягають.

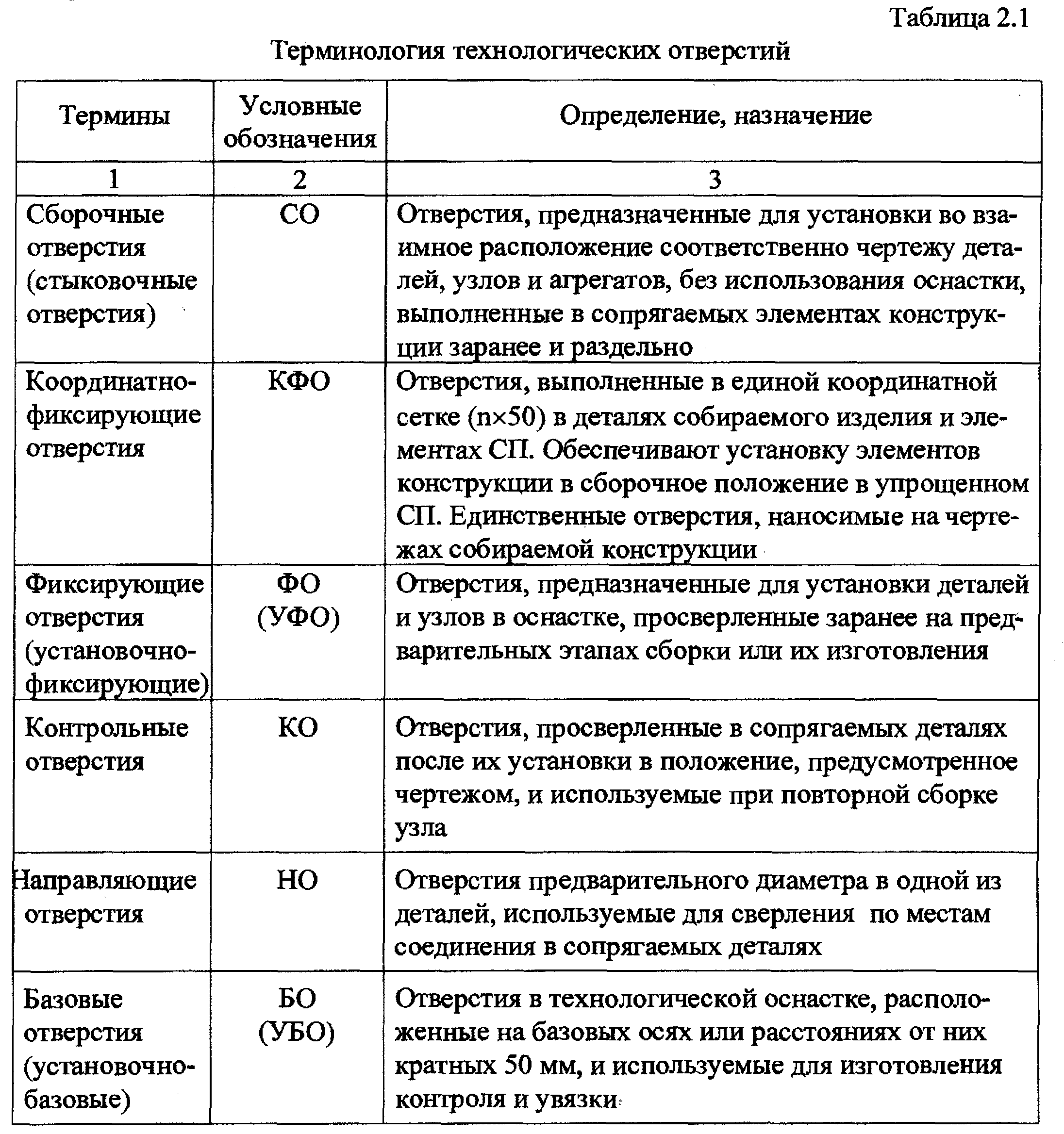

Термінологія технологічних отворів

Для встановлення єдиних понять, використовуваних у процесі проектування складальних пристосувань, і у зв'язку з відсутністю в галузі єдиної термінології на ряд елементів конструкції виробів, технологічні процеси й засоби оснащення зборки вузлів й агрегатів широкофюзеляжних літаків з'явилася необхідність узагальнити й визначити таку термінологію технологічних отворів, методів й елементів процесу зборки вузлів й агрегатів, складального оснащення.

У загальному випадку всі технологічні отвори, застосовувані в процесі зборки для установки деталей, вузлів, секцій, як з використанням оснащення, так і шляхом безпосереднього сполучення отворів, є базовими отворами.

У процесі складання можуть мати місце випадки, коли отвору одного призначення виконують функції іншого, але ці явища тимчасового порядку й властиві якомусь одному етапу зборки й практично не міняють істоту, закладена у визначенні терміна. Як приклади можна привести наступні :

а) агрегати по конструктивно-експлуатаційних розніманнях фіксуються в стапелях по спеціальним (стапельним) плитах по стикувальних отворах (З) у профілях, тобто стикувальні отвори виконують роль ФО. Згодом агрегати стикуються між собою по З поза оснащенням;

б) після складання вузла в оснащенні й виконання ДО вузол розбирається для виробництва підготовчих операцій перед герметизацією, а потім збирається знову по ДО поза оснащенням, тобто ДО є на даному етапі складальними (стикувальними) отворами.

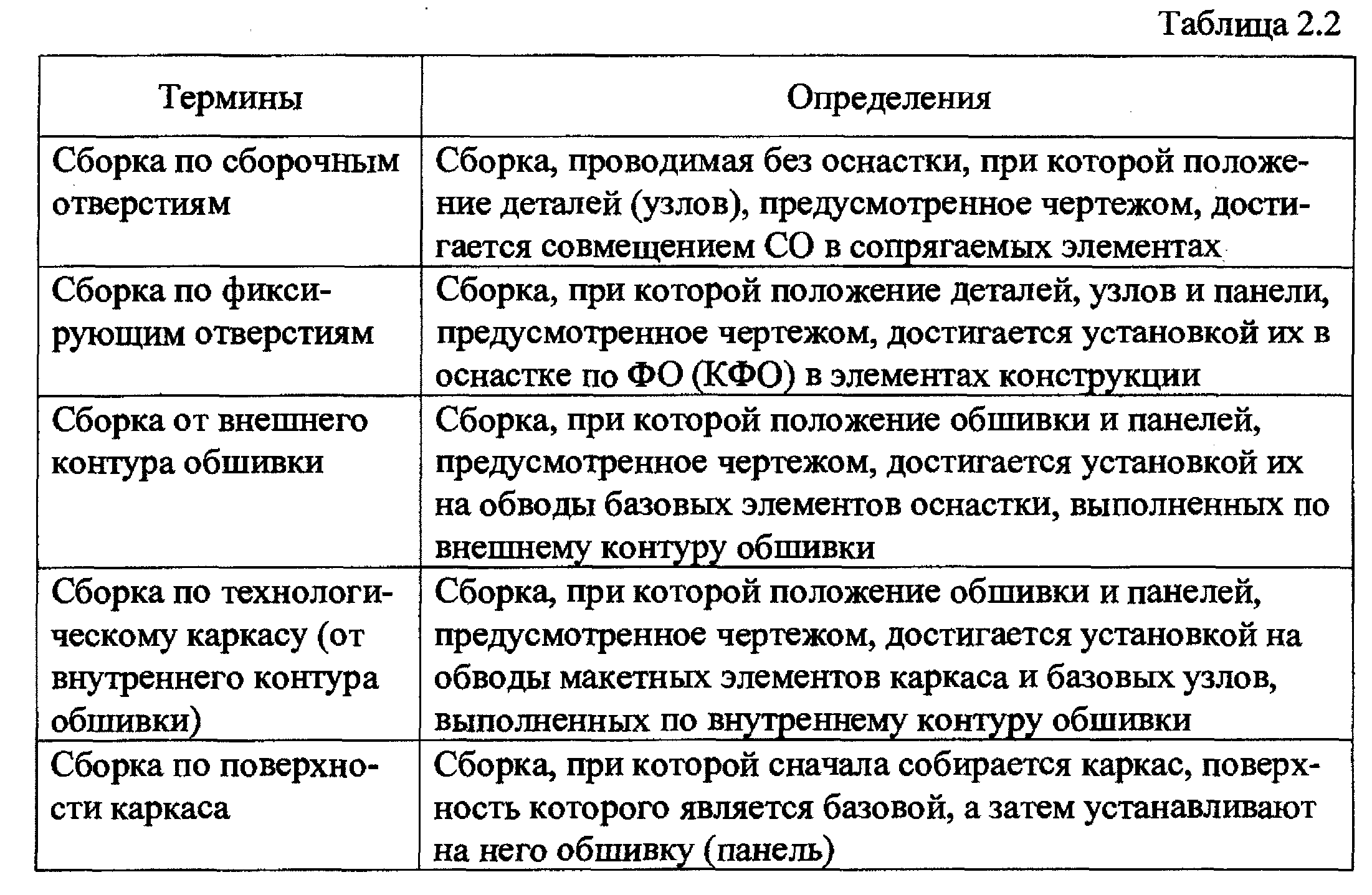

Термінологія методів й елементів процесу зборки вузлів й агрегатів

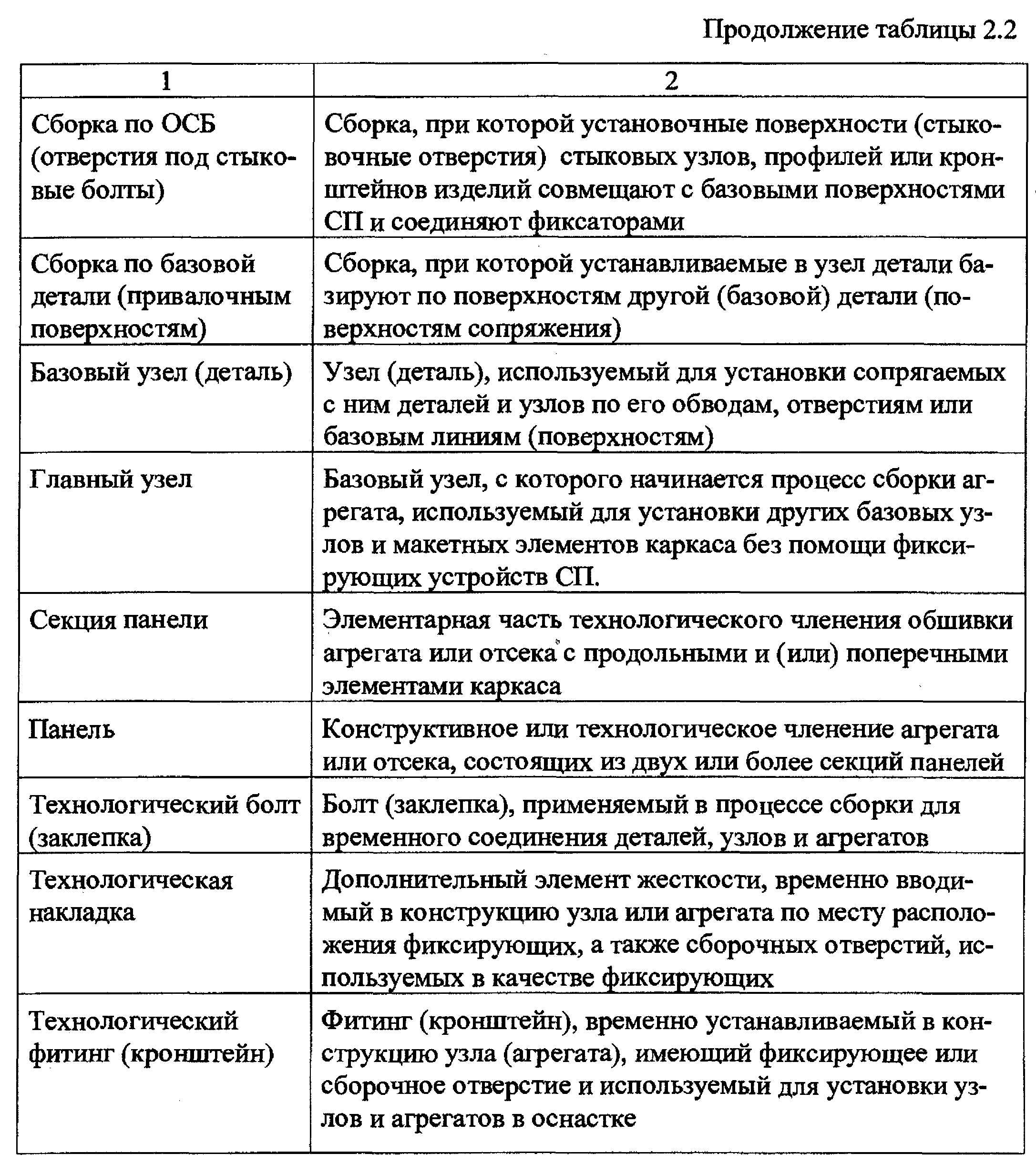

У використовуваної як навчальної, так і виробничій літературі, у тому числі й у стандартах підприємств, у даному питанні використаються різні підходи й не ідентичні визначення. Прийнята в навчальному посібнику і рекомендова для студентів і фахівців промисловості термінологія приводиться в таблиці 2.2.

Вибір методів складання (базування) визначає структуру технологічного процесу й конструктивно-силову схему засобів оснащення. При цьому необхідно мати у виді, що від прийнятих визначень як виняток бувають і відхилення. Так, при складанні по СО може використатися й спрощене оснащення у зв'язку з недостатньою жорсткістю вузлів, що складаються.

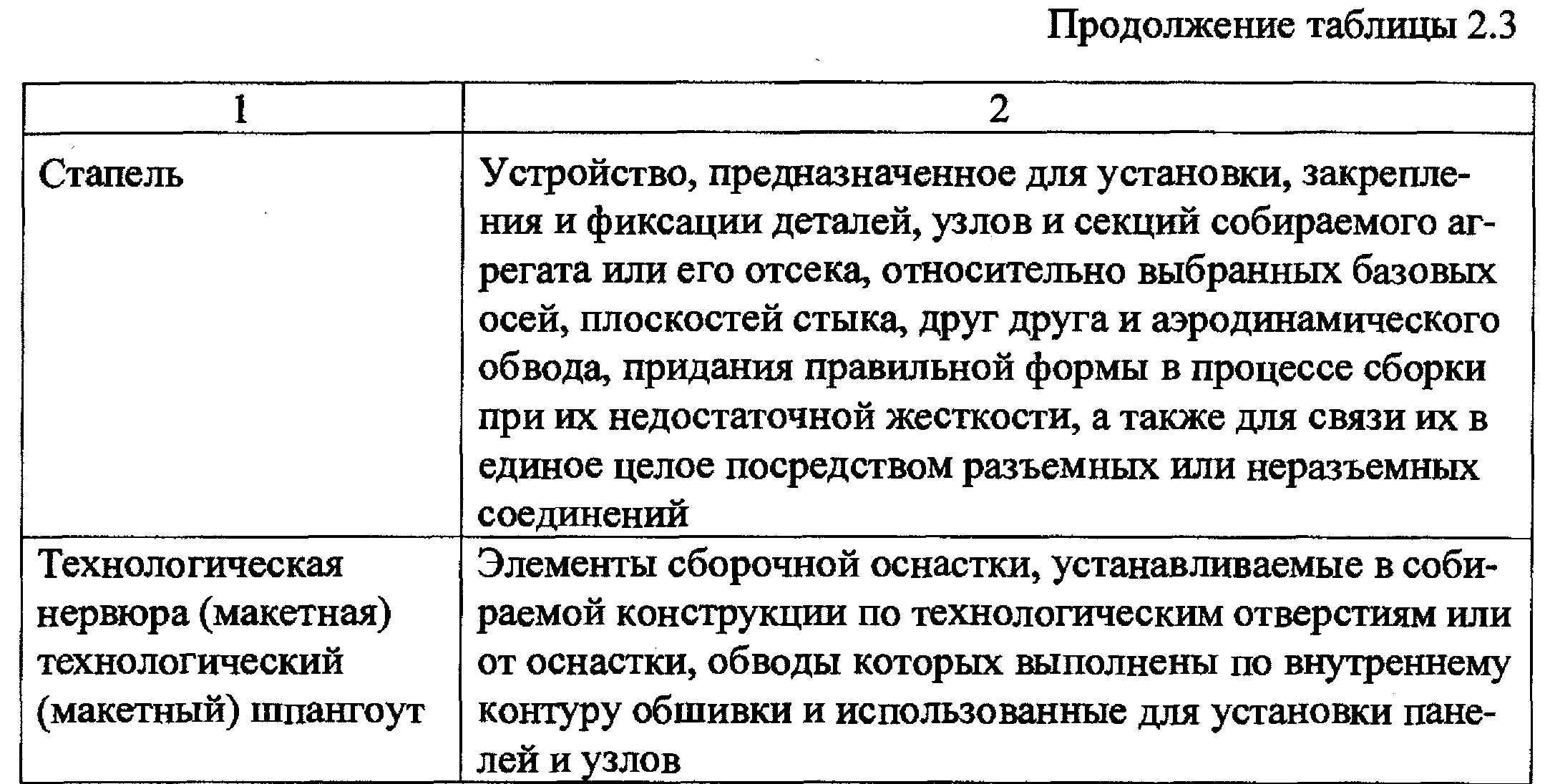

Термінологія складального оснащення

Розглянуті в главі 1 питання структури, класифікації, аналізу конструктивно-силових схем СП базуються на прийнятій термінології, представленої в таблиці 2.3.

Наведена термінологія, безумовно, ураховує державні стандарти, видані більше десяти- п'ятнадцяти років тому, але вносить у них і доцільні корективи, необхідність яких з'явилася відповідно до розробленого в останні роки Остами, стандартами підприємств, РТМ і т.п.

Тема № 22 Проектування складальних пристосувань.

Методи складання вузлів й агрегатів

У виробничих умовах для відкриття замовлення на проектування технологічного оснащення необхідні наступні документи :

- відомість підготовки виробництва;

- технічне завдання на проектування;

- бланки замовлення оснащення;

- відомість плазово-шаблонной оснащення (ВПШО).

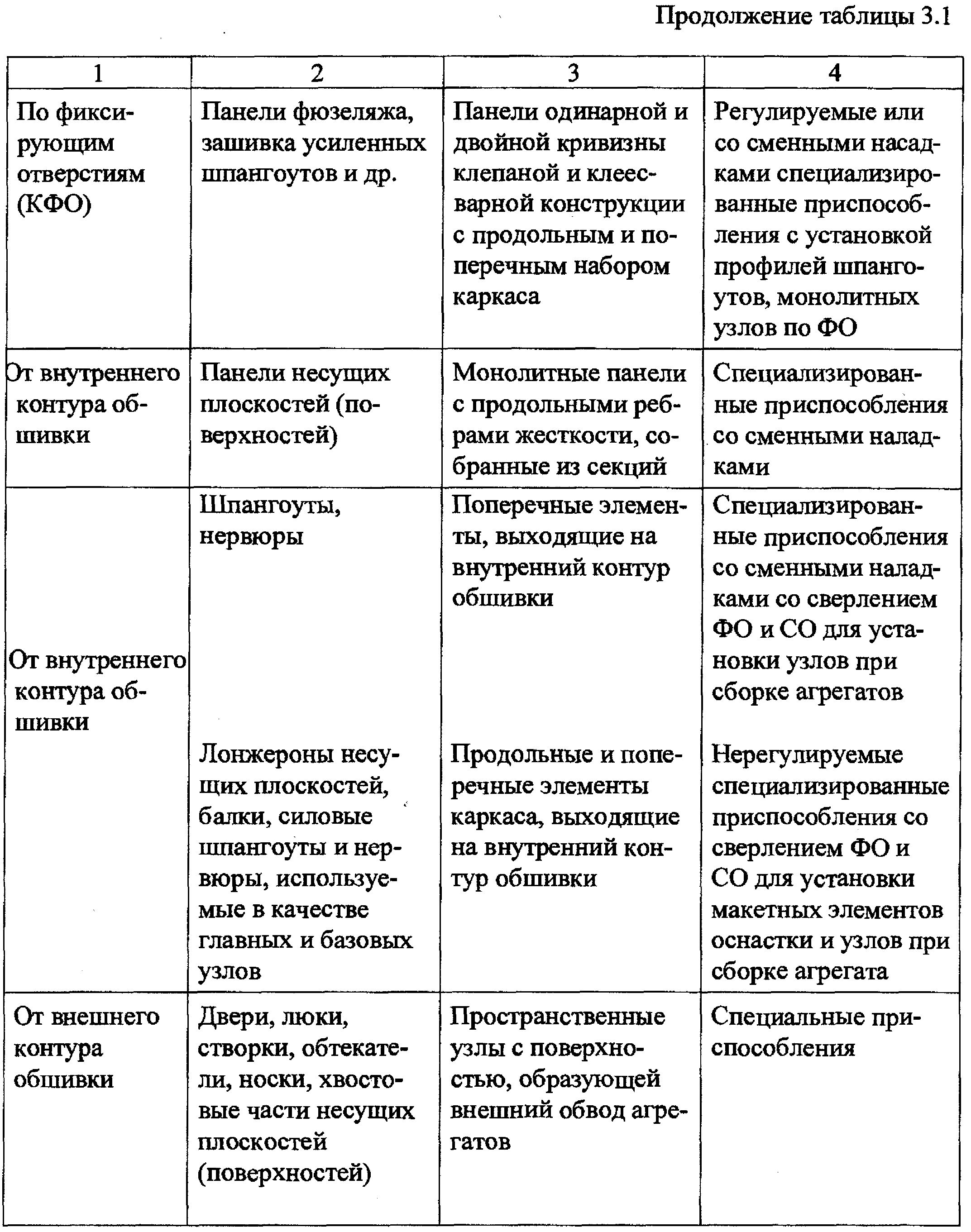

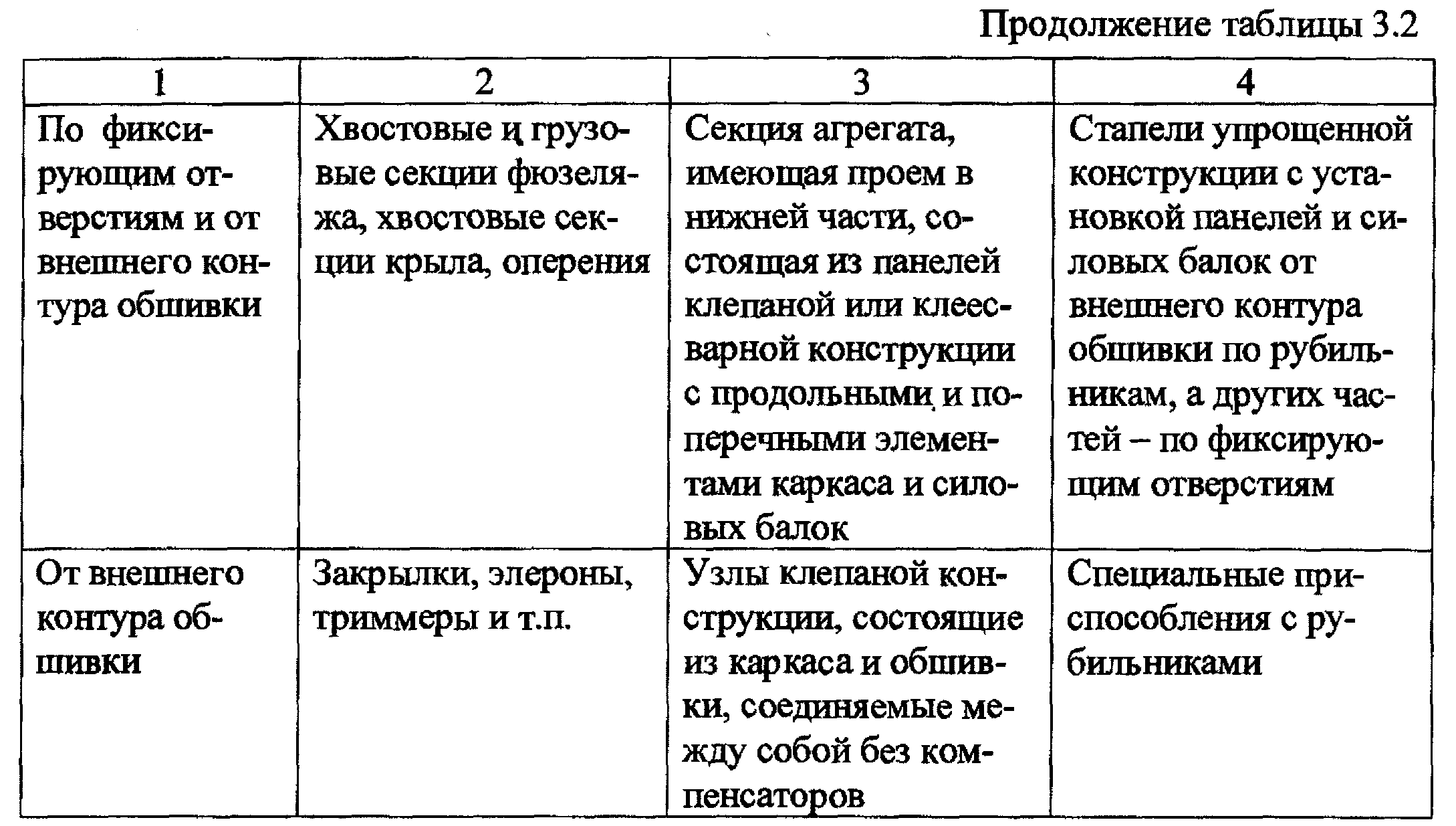

Щоб приступитися до розробки технічних умов (технічного завдання), студент зобов'язаний визначити доцільні в даному конкретному випадку методи базування та складання. У курсових проектах за технологією складання і виконанні випускної кваліфікаційної роботи бакалавра ведеться проектування технологічного оснащення для складання вузлів, а в дипломних проектах - для складання агрегатів й їхніх відсіків. Методи, що рекомендують, для основних об'єктів зборки наведені в таблицях 3.1 й 3.2.

У таблиці наведені методи зборки складових частин агрегатів. Самі агрегати : центроплан, кінцева частина крила, стабілізатор і кіль, фюзеляж збирають, використовуючи сполучення вище наведених методів зборки, у стаціонарних стапелях спеціальних або спеціалізованих залежно від стадії освоєння виробів (ЛА) у виробництві.

Вихідні дані для проектування СП

Для проектування складального пристосування необхідні :

- креслення об'єкта складання й вхідних вузлів;

- технічні вимоги (ТУ) на складання та поставку вхідних деталей і вузлів (карта поставки);

- схема складання й інші директивні технологічні матеріали (ДТМ);

- схема базування, конструктивно-силова схема СП, директивний технологічний процес тощо.;

- технологічний процес складання;

- програма випуску виробів, N;

- технічне завдання на проектування;

- альбоми креслень уніфікованих, стандартизованих елементів СП і типових компонувань пристосувань залежно від призначення об'єкта складання;

- засоби, що забезпечують механізацію процесу складання, номенклатура застосовуваного інструмента й устаткування.

Без ретельного вивчення креслень і ДТМ неможливо спроектувати оптимальної конструкції складальне пристосування. Варто вказати на вплив програми випуску на конструктивні особливості СП. Якщо задана програма відповідає дрібносерійному виробництву, то всі операції зборки, як правило, ведуться в одному пристосуванні, Збільшення N робить економічно доцільним застосування операційних пристосувань, що значно спростить пристосування для загального складання, особливо агрегату.

Порядок розробки технічних умов (технічного завдання)

В умовах виробництва конструктор СП одержує завдання на проектування від технолога, що розробили технологічний процес, а в навчальному проекті студент зобов'язаний виконати дану роботу на самому початку курсового (дипломного) проектування самостійно, погоджуючи з керівником проекту.

Технічні умови (ТУ) установлюють, в основному, вихідні параметри проектованих засобів оснащення процесів складання : наявність і положення складальних баз, положення об'єкта складання в просторі, ступінь заданої точності, металоємність, ступінь уніфікації й нормалізації, умови підходів при зборці, вимоги по співвісності отворів, термообробці й покриттям тощо.

При проектуванні СП для складання вузлів і дрібних агрегатів звичайно обмежуються ТУ. При проектуванні стапелів, стендів, засобів механізації й автоматизації розробляють технічне завдання (ТЗ), що визначає більше широкий обсяг пропонованих до проектованого оснащення вимог.

Якщо призначення пристосування студентові визначає завдання на курсовий (дипломний) проект, то інші умови ТЗ він зобов'язаний конкретизувати й обґрунтувати, використовуючи матеріали лекцій, лабораторних робіт і досвід базового підприємства, із чим він знайомить у період виробничої практики.

Виходячи з конструктивно-технологічних особливостей об'єкта зборки й призначення пристосування, студент установлює наступні пункти ТЗ і погоджує їх з керівником:

- основні складальні бази, які повинні бути використані при складанні;

- положення вузла, що складається (агрегату) у СП, вказівки, які деталі повинні фіксуватися при складанні;

- заданий ступінь точності складання по аеродинамічному контурі й стикових розніманнях;

- способи закладки вузлів й їхнє базування в СП, необхідність переміщення й способи виїмки із пристосування;

- необхідність механізації й автоматизації робіт у СП, що можливо вмонтувати в пристосування (свердлильні головки типу СПА , клепальні скоби тощо);

- способи контролю точності виготовлення вузлів, пристосування і його монтажу на ділянці складання (застосування шаблонів, макетів, еталонів, оптичних і лазерних засобів тощо);

- вимоги до оргоснастки СП (робочим площадкам, трапам, сходам, підводам засобів висвітлення й енергопостачання);

- спеціальні вимоги (по техніці безпеки, температурному режиму, вологості, умовам монтажу й т.п.).

Уточнення ТУ (ТЗ) студент робить у ході проектування СП на консультаціях з керівником проекту. Ретельно пророблені ТУ (ТЗ) скоротять строки й трудомісткість проектування.

У виробничих умовах ТЗ узгоджується із провідним технологом, начальником конструкторського бюро (КБ) і затверджується начальником відділу, що займається проектуванням даного оснащення.

На технічно складне й відповідальне оснащення ТЗ затверджується головним технологом підприємства (головним фахівцем).

Технічне завдання є документом, що визначає основні вимоги, якими зобов'язаний керуватися конструктор-розроблювач оснащення. ТЗ варто розробляти у всіх випадках поза залежністю від підстави проектування.

Етапи та порядок проектування технологічного оснащення процесів складання

Залежно від завдання й об'єкта складання студентові може бути запропоноване проектування кожного з перерахованих у главі 1 засобів технологічного оснащення (ТЕ) складальних процесів. У курсовому проекті звичайно розробляються пристосування для вузлової зборки, рідше стапелі загальної зборки агрегату, стенди із групи контрольно-іспитового встаткування (КИО), засобу механізації й автоматизації й спецоснастка для виконання найбільш відповідальних і складних у технологічному відношенні операцій. У дипломному проекті - оснащення для зборки агрегатів, відсіків й їхніх секцій.

Етапи навчального проектування не відрізняються від тих, що доводиться конструкторові виконувати в умовах виробництва. Система ЕСКД передбачає етапи проектування :

1.Розробка ескізного проекту (ЭП);

2.Виконання технічного проекту (ТП);

З.Деталювання робочих креслень.

Ескізний проект передбачає рішення принципових питань й їхнє узгодження. Саме ЭП становить основну частину курсового проекту. При цьому робота проводиться в наступній послідовності :

- вивчення й аналіз вихідних даних, виданих у завданні на курсовий проект і даних аналога СП;

- пропрацювання та вибір схеми базування й состава базових елементів;

- рішення питань ув'язування всього технологічного оснащення по контурі й розніманням;

- вибір системи координат СП й оптимального положення об'єкта складання в просторі;

- розрахунок точностних параметрів при обраних способах базування й схемі вв'язування;

- вибір і розробка конструктивної схеми пристосування;

- розрахунок елементів конструкції на твердість і міцність, виходячи з розрахункової схеми.

У процесі проектування студент зобов'язаний провести аналіз вихідних даних, розрахунок точностних параметрів складання й прочностні розрахунки, погодити їх з керівником проекту. У пояснювальній записці курсового проекту (ГО) весь хід ескізного проектування повинен бути відбитий.

Технічний проект - детальне пропрацювання всіх вузлів та елементів СП. Використання уніфікованих, стандартизованих і нормалізованих елементів конструкції значно скорочує трудомісткість проектування, а тому в цьому плані потрібна скрупульозна робота. Для оригінальних деталей і вузлів ведеться їхнє креслення з усіма необхідними видами, розрізами й перетинами.

При конструюванні СП середніх і малих розмірів ескізне й технічне проектування сполучають із розробкою креслень загальних видів, що робиться й на виробництві, і в навчальному проекті.

Властиво проектування студент починає з розробки конструктивної схеми СП (ТЕ). Вибравши базові осі, щодо яких координується розташування всіх вузлів пристосування, що відповідає масштаб, вичерчують контур об'єкта зборки. У якості базових приймають конструктивні осі побудови виробів : вісь симетрії, будівельна горизонталь, площина хорд крила й т.п., дотримуючи три основних принципи базування : єдності, сталості й збігу баз.

Принцип сталості баз - дотримання спільності базових осей для всіх видів СП, що ставляться до даного об'єкта складання;

єдності - загальні базові осі СП і виробу; збігу баз - єдність баз при виготовленні деталей та складання з них вузлів. Навколо контуру об'єкта складання 1 вибудовують у сітці n x 50 (n x 100) елементи конструкції СП (мал.4.1), відповідно до обраного при ескізному проектуванні конструктивній схемі, максимально використовуючи уніфіковані й стандартизовані колони 2, підстави 3, балки 4 тощо.

На виконуваному кресленні розміщають положення фіксаторів 5 (їхньої осі), кількість яких визначають із умов точності складання, ескізно їх проробляють разом з настановними елементами 6, використовуючи досвід проектування пристосування - аналога.

У першу чергу проробляють контурні (обводоутворюючі) фіксатори. Їх звичайно встановлюють по осях силових елементів каркаса об'єкта складання, але для забезпечення доступу при підготовці отворів, клепці й т.д. роблять зсув на 150-200 мм. Одночасно проробляються кількість і конструкція затискних пристроїв 7.

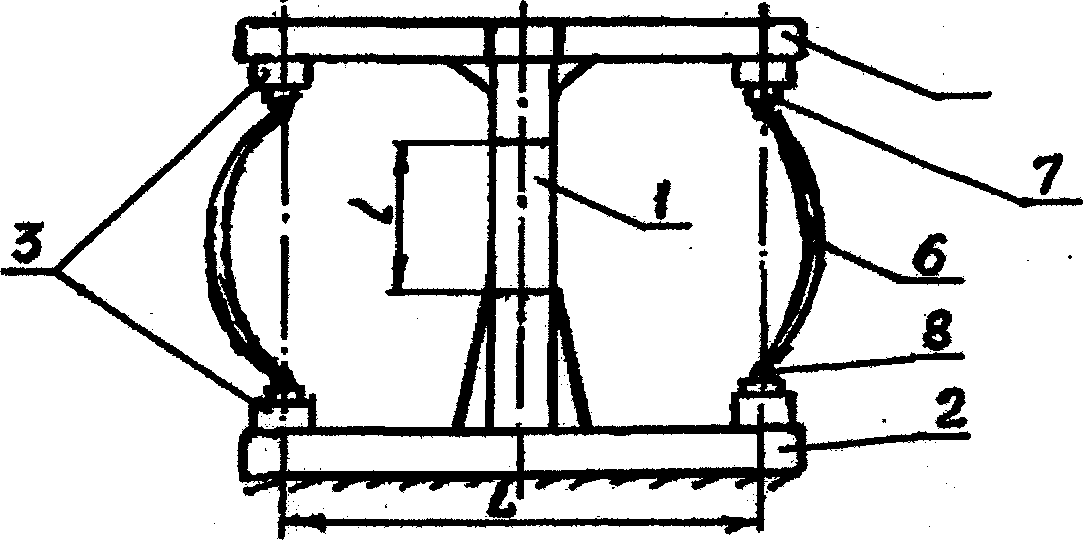

Схема й параметри складального пристосування, прийняті при проектуванні

1 - об'єкт складання; 2 - колони; 3 - підстави; 4 - балки; 5 - формотворні фіксатори (рубильники); 6 - настановні елементи; 7 - затискні пристрої; 8 - стапельна плита; 9 - А, Б, В, Г - відстані між об'єктом зборки й НСП

Рис.4.1

Після вибору й розміщення фіксуючих і затискних пристроїв

можна приступитися до виконання технічного проекту. На аудиторних практичних заняттях у студентів їсти можливість проробляти конструктивну схему СП і погодити неї з викладачем. Доробка конструктивної схеми СП - основна частина технічного проекту при курсовому проектуванні. При цьому в прийнятій координатній сітці визначають положення елементів СП, забезпечуючи відстані А, Б, В, Г. Їх задають виходячи з наступних положень:

1 Можливості доступу до місць установки, фіксації деталей, підготовки отворів, постановки кріплення й виконання з'єднань.

2.Можливості установки деталей і складальних одиниць, виїмки зібраного об'єкта зборки зі СП (особливо важливо при зборці агрегатів).

3.У чету габаритів настановних і заливальних елементів.

Доробка конструктивної схеми закінчується кресленням елементів НСП у перетинах, розрізах, видах і т.д., конструктивні розміри яких визначаються з умов прочностних розрахунків.

Як й у виробничих умовах, студент у процесі проектування виконує у встановленому обсязі складальне креслення СП на одному або декількох аркушах, яким привласнюється одне загальне для всіх аркушів позначення. Як правило, на першому аркуші креслиться загальний вид (одна, дві проекції) з необхідною кількістю перетинів, розрізів, видів і виносних елементів, які повинні повністю відбити вв'язування всіх складальних одиниць оснащення, їхнє компонування, дати подання про конструкцію, габарити, підходи до виробу, засобах забезпечення взаємозамінності й т.д., а також мінімальне число позицій складальних одиниць, деталей, стандартних елементів, матеріалів.

Формат першого аркуша визначається розмірами зображення загального виду. На ньому повинні бути записані технічні вимоги й необхідні технологічні вказівки, дана розбивка зон по аркушах (при позначенні зон) і вказівка про наявність пристосування дзеркально-вудображеного виду.

На наступних аркушах проекту вичерчують зображення перетинів, розрізів, видів і виносних елементів із вказівкою позицій складальних одиниць, стандартних елементів конструкції, інших виробів і матеріалів, не позначених на першому аркуші. Бажане креслення робити на аркушах формату А1 (24 формат).

Креслення виконуються відповідно до вимог ЕСКД. При цьому довідкові розміри між осями конструктивних елементів виробу (шпангоути, нервюри, балки, перегородки й т.д.) і від базових осей до цих елементів давати без допусків і виносок.

Паралельно із проектуванням складального оснащення у виробничих умовах ведеться проектування необхідного оснащення другого порядку (макети, шаблони й ін.) При навчальному проектуванні таку роботу студентові нерідко доводиться виконувати в дипломному проекті.

Тема № 23 Навантаження та деформації елементів складальних пристосувань.

Діючі навантаження й допущення при розрахунках

При розрахунках на міцність потрібно визначити твердість елементів конструкції, що гарантує їхньої деформації не вище припустимих, і міцність елементів кріплення несучої системи пристосувань. Таким чином, розрахунку підлягають каркаси СП.

З погляду будівельної механіки каркаси СП є просторовими багаторазово статично невизначеними системами, розподіл зусиль у яких залежить як від зовнішніх навантажень, так і від жорсткості складових елементів

Розрахунок каркасів ведеться по статичних навантаженнях. Динамічні навантаження що виникають від ударного інструмента при клепці ні по величині, ні по характері впливу не можуть зробити істотного впливу на жорсткість конструкції і ними звичайно зневажають

У загальному випадку на елементи конструкції СП можуть діяти наступні навантаження, що викликають деформації :

1. Власна маса блоку з настановними й заливальними елементами Мб;

2. Маса стапельних плит, ложементів й інших елементів, що у процесі експлуатації СП не знімаються, Мпл

З. Маса колон, кронштейнів, поперечних балок й інших нез’ємних елементів, що входять у конструкцію каркаса СП, Мк

4. Маса деталей і вузлів, які знімаються при експлуатації СП, Мск;

5. Маса виробу, що складається, (об'єкта складання) , Mос; |

б. Маса людей, що працюють у агрегаті що складається, або які перебувають на балках СП, Мр

7. Зусилля розпору й притиску елементів виробу, що складається, до елементів стапеля, Рр

8. Маса допоміжного оснащення, що опирається на елементи каркаса ОД (помости, сходи, підвісний інструмент, привод рухливих елементів СП тощо), Мво

Діюче навантаження прийнято ділити на постійну Рпос у яку входять перші три вище зазначених, і змінну Рпр, що включає всі інші можливі види навантаження. Основним розрахунковим навантаженням є Рпр.

Власна маса балок Мб може не враховуватися, тому що при їх монтажу у інструментальному стенді (ИС) балки перебувають у робочому стані, і їх розташовані в тих же місцях, на яких балки опираються у пристосуванні. Прогин балок враховує сам монтаж.

Міцність стиків колон, кронштейнів з колонами перевіряють по сумі навантажень РΣ = Рпос + Рпр. Виходить, що діють навантаження треба розглядати конкретно, відповідно до прийнятої розрахункової схеми. Важливо правильно розподілити розрахункове навантаження.

У процесі розрахунку на твердість при курсовому проектуванні звичайно йдуть двома шляхами:

1.По заданих припустимих деформаціях визначають необхідні перетини елементів каркаса;

2.При обраних раніше на базі аналогів перетинах елементів конструкції каркаса СП перевіряють, чи не виходять прогини цих елементів за межі припустимих.

В обох випадках доводиться при строгому дотриманні розрахунку реальних конструкцій розкривати їхню статичну невизначеність того або іншого ступеня, що не завжди, наприклад, у курсовому проекті виявляється можливим. Ускладнює розрахунки й невизначеність характеру закладення кінців балок, тому що їх у реальних конструкціях не можна віднести ні до класичних шарнірів, ні до умов твердого закладення.

З метою полегшення практичних розрахунків використаються спрощені розрахункові схеми із впровадженням ряду допущень, що приводять до деякого додаткового запасу твердості. При цьому весь каркас СП розчленовують на найпростіші елементи : балки, рами, кронштейни тощо, для яких можна використати розроблені розрахункові таблиці й графіки. Основні допущення зводяться до наступного:

1. Багато прольотні нерозрізні балки заміняють системою однопрольотних на двох шарнірних опорах (мал. 5.1,а);

2. При всіх варіантах конструкції опор двухопорних балок вони приймаються шарнірними;

З. Кінці балок уважають затисненими, якщо вони закріплюються зверху на колоні або на нижній опорі, при кріпленні балок до бічної сторони колони не менш, ніж по двох площинах (до колони й кронштейна) (мал. 5.1,6);

4. Якщо нерозрізна балка закріплена на декількох проміжних опорах по одній площині на кожній опорі, то закладення вважається затисненої для сусідніх із цими опорами прольотів (мал. 5.1,в);

5. У випадку опирання балки на короткі нижні опори (стійки, тумби) або колони, жорсткість яких ЕІоп значно перевищує жорсткість балки ЕІб, деформаціями опор зневажають. При сумірності ЕІоп та ЕІб їх розраховують спільно.

6.Якщо дві балки зв'язані між собою незнімними ложементами (мал.5.1,г) , то їх уважають працюючими спільно.

7. Якщо розрахункове навантаження Рпр важко розподілити між балками, то кожну розраховують по всієї Рпр.

При проведенні практичних занять студент уже повинен мати дані для визначення розрахункового навантаження й при обраній конструктивній схемі СП погодить із викладачем розподіл навантаження по елементах конструкції, прийняті допущення й розрахункові схеми, а потім самостійно приступає до розрахунків.

Припустимі деформації елементів складальних пристосувань

Складальні пристосування являють собою як би нормальні калібри для виробів, що складають у них. Але для калібрів точність виготовлення роблять на порядок вище, ніж виробу, які ними перевіряють, а зробити те ж саме для СП практично неможливо через складність форми й габаритів.

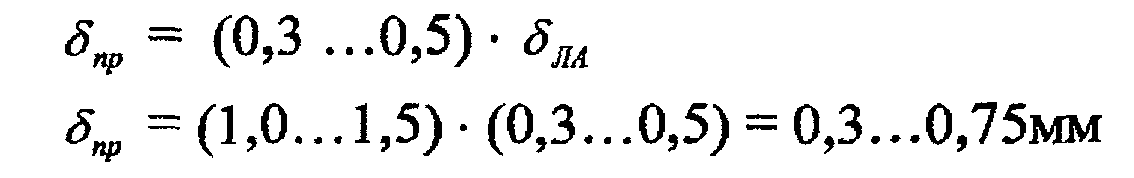

Виробничий досвід показує, що частка похибки СП у сумарній похибці виробів, що складають, залежно від прийнятих засобів ув'язування й методів базування становить 30...50%. З огляду на допуски на обводи сучасних ЛА залежно від їхнього призначення й функціонального призначення об'єкта зборки в межах δЛА = 1,0...1,5 мм, можна встановити сумарну погрішність СП, рівну

У розрахунках точності сумарну похибка СП представляють виразом:

де: δfk – похибка, що залежить від деформації каркаса пристосування;

δfр - похибка, що виникає від деформації рубильників;

δр - сумарна похибка виготовлення обводоутворюючих фіксаторів (рубильників, ложементів).

Причому δр залежить від похибки виготовлення обводоутворюючих фіксаторів δр виг, і похибки їхньої установки в СП δр уст. Обидві наведені похибки величини випадкові й незалежний один від одної і величина δр може бути визначена

Сучасне виробництво, як показано в роботах , забезпечує виготовлення робочих поверхонь рубильників (ложементів) з похибкою ±0,1 мм і не вище 0,2мм. Їхня установка в СП з використанням ИС виробляється з похибкою, що не перевищує 0,2-0,3мм.

Тоді величина δр буде в межах

а припустима погрішність від деформації елементів СП залишається не більше

Похибка від деформації визначається величиною зсуву в даному напрямку крапки конструкції під впливом деформації. Якщо fк - зсув, викликаний деформацією каркаса, fp - зсув, викликаний деформацією рубильників, то

Варто врахувати, що зсув у заданому напрямку, викликаний деформацією каркаса fк визначається зсувом від деформації поздовжньої балки f1, від деформації поперечної балки f2 і від деформації колон f3

Якщо розглянути типову конструктивно-силову схему складального пристосування (мал. 5.2) і його навантаження в загальному випадку розподіленим навантаженням q при реальному співвідношенні розмірів СП, то можна визначити значення складових fк і припустимі деформації елементів конструкції.

У

більшості СП

розмірів l1,

l2,

l3

одного порядки й у першому

наближенні можна прийняти l1=l2=l3=l.

Навантаження

на один

проліт

поздовжньої

балки буде ql,

на поперечну балку також ql,

а

на колону -

![]() .

Прогини поздовжніх

й поперечних балок при прийнятому

співвідношенні розмірів й однакових

закладень кінців можна прийняти y1

≈ y2.

.

Прогини поздовжніх

й поперечних балок при прийнятому

співвідношенні розмірів й однакових

закладень кінців можна прийняти y1

≈ y2.

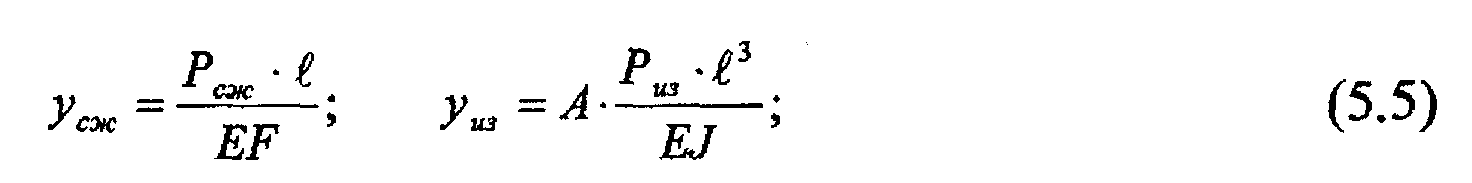

Деформація стиску колон буде значно менше деформацій вигину балок, які приймемо відповідно усж та уиз. Їх значення в межах пружної деформації можна записати.

де: Рсж = , Pиз=ql - відповідно, сили стискаючу колону СП і згинаючу поздовжню балку;

F - площа поперечного переріза колони;

J - момент інерції поперечного переріза балки;

Е - модуль пружності першого роду;

А - коефіцієнт, що залежить від виду навантаження й опор.

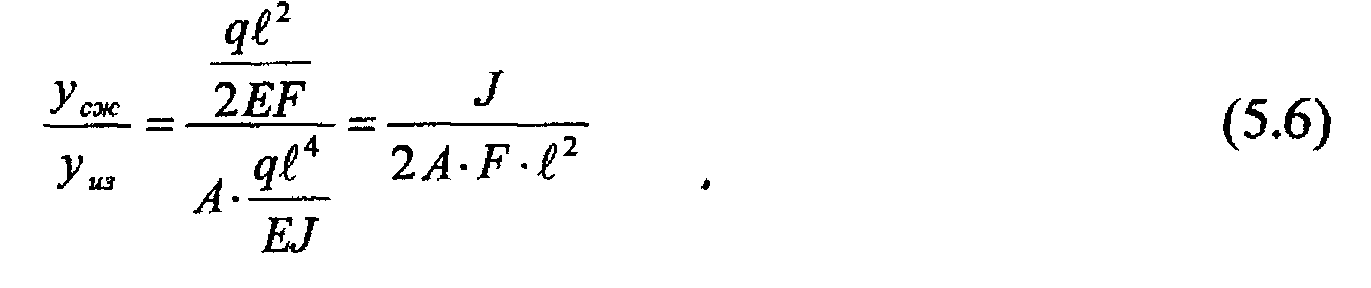

Співвідношення

розглянутих переміщень

![]() визначиться

з

урахуванням

(5.5):

визначиться

з

урахуванням

(5.5):

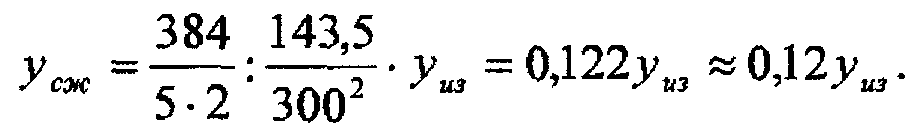

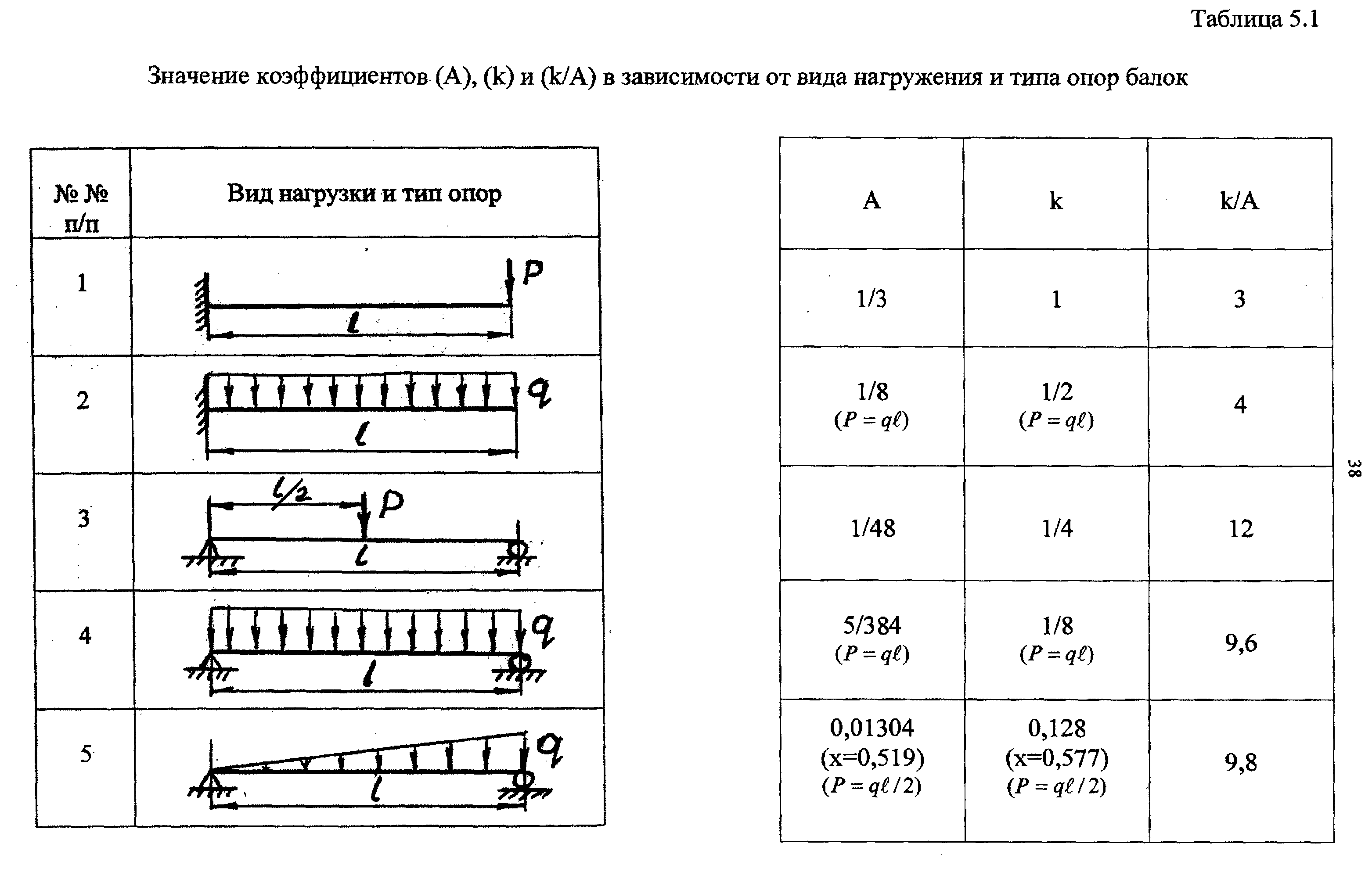

Для розглянутих завдань величина А (табл. 5.1) не може бути менше А = 5/384 та , думаючи перетини балки й колони однакових розмірів, виконаних зварюванням із двох швелерів (мал.5.2,б), можемо встановити граничну величину деформацій СП.

З (5.6) очевидно, що збільшується зі збільшенням J/F та зменшенням довжини балки. Як правило, швелери для виготовлення балок використаються з Н < 300 мм. Для такого профілю при Н = 300мм маємо

При l = 300 см, що є звичайно найменшою довжиною балки, одержуємо з (5.6)

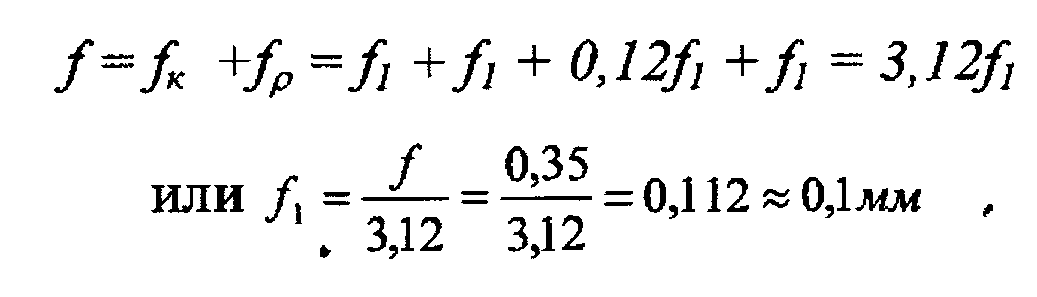

Виходить, деформація стиску колони практично на порядок менше, ніж балки. З огляду на те, що напрямок деформацій збігається з напрямком зсувів ( по вертикалі ) , величини в й / будуть аналогічними. Тому f2 = f1 а f3 = 0.12f1.

Переміщення від деформації рубильників можна прийняти порівнянними з деформацією поздовжньої балки fр ≈ f1.

Тоді повний зсув, викликаний деформацією (5.3)

Таким чином, f1 = (yиз)тах = 0,1мм. І щоб забезпечити необхідну точність обводів ЛА, геометричні розміри (перетину, довжина) поздовжніх балок не повинні допускати під навантаженням прогин f = 0,1мм, що й приймається у всіх розрахунках складальних пристосувань на жосткість.

Обстеження крутильних деформацій балок показало, що кут закручування не перевищує 15 град. Переклад у лінійну деформацію дає переміщення порядку 0,01...0,02 мм при радіусі R=300 мм. Тому при навантаженні балок з невеликим ексцентриситетом, що відповідає їхнім дійсним умовам роботи, крутіння в розрахунку можна не враховувати.

Співвідношення припустимих деформацій і напруг

При

розрахунку СП

на твердість,

як правило, перевірочні розрахунки не

ведуться. Це припустимо при певних

співвідношеннях напруг і деформацій.

З (5.5) максимальний прогин балок при

поперечному вигині силою

Р:

![]() ,

а максимальні напруги у їхньому перетині

,

а максимальні напруги у їхньому перетині

![]()

Для балок з різним видом навантаження й опор Мmax можна представити у вигляді Мmax =k*P*l, а момент опору - у вигляді W =J/a , тоді:

У наведених формулах :

A, k — коефіцієнти, що залежать від виду навантаження й опор балок (приводяться в табл. 5.1);

l - довжина балки;

Е - модуль пружності першого роду;

J - момент інерції перетину;

а - відстань від нейтральної осі до найбільш вилученого контуру

перетину.

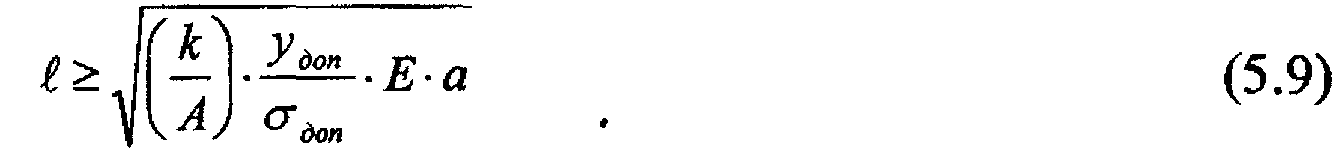

Щоб визначити довжину балки l , у якої при припустимому прогині удоп напруга не перевершить припустимих значень σmax ≤ σдоп, запишемо співвідношення

Для прийнятих умов вираз (5.8я) прийме вигляд:

Тому що величина прогину пропорційна довжині балки в 3-й ступеня, а напруга - в 1-й ступеня, то при l, меншої, чим обчислена по формулі (5.8) (при тім же припустимому прогині), напруга в балці виявиться більше припустимого. Виходить, щоб «σ» не перевищили σдоп, повинне дотримуватися умова:

При виконанні умови (5.9) розрахунок балок можна вести тільки на твердість. Можна встановити значення lmin для розрахунку НСП в умовах Удоп= 0,1мм, що прийнято для всіх розрахунків на жорсткість, і стали 3, з якої звичайно виготовляють каркаси пристосувань. Тоді σдоп =120 МПа, Е = 2*105Н/мм2 (МПа).

Чим

більше

![]() ,тим більше значення lmin

при заданих

удоп,

σдоп

будемо

мати.

з табл. 1

=

12-

найбільша величина

й одержимо

з формули (5.9)

,тим більше значення lmin

при заданих

удоп,

σдоп

будемо

мати.

з табл. 1

=

12-

найбільша величина

й одержимо

з формули (5.9)

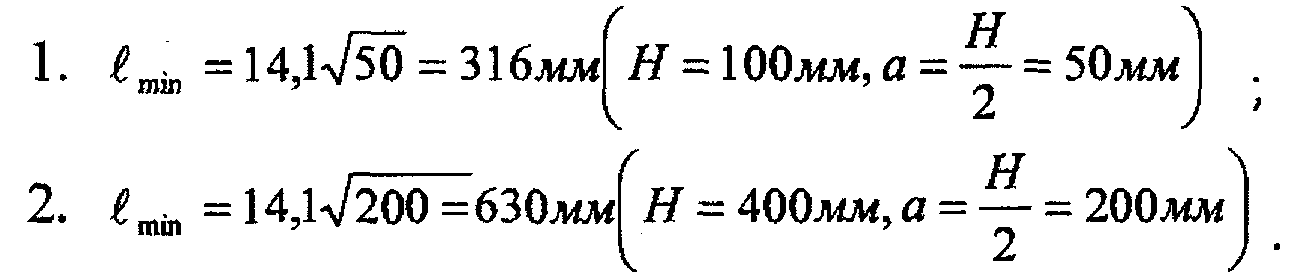

Для інших випадків навантаження, коли <12 при тих же параметрах та довжині, напруги будуть менше припустимих. Практично балки СП мають висоту Н від 100 до 400 мм. Для таких балок lmin одержимо в межах:

З огляду на, що балки СП завжди мають більшу довжину, чим отримані значення lmin, їх можна розраховувати тільки на прогин, без розрахунку міцності.

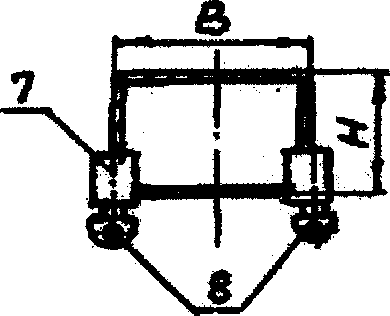

Розподіл навантаження по елементах пристосуванні

Основними розрахунковими деформаціями СП є деформації від вертикальних навантажень у вертикальній площині. Можливі горизонтальні навантаження й створювані ними горизонтальні деформації звичайно не враховують. Виключення можуть становити навантаження від розпору обшивань, у зв'язку із труднощами забезпечення їхньої поверхні відповідно до аеродинамічному контуру й необхідності притиску до робочих поверхонь обводоутворюючих фіксаторів, як показано на мал. 5.3.