- •64. Автоматические линии с программным управлением

- •12.Потенциал нулевого заряда и нулевые точки металлов. Абсолютная, приведенная и рациональные шкалы потенциалов

- •12 Осаждение химической меди

- •37. Первичное и вторичное распределение тока. Влияние различных факторов на распределение по току и по металлу. Показатель рассеивающей способности электролитов.

- •70. Характеристика операций гальваномеднения в производстве печатных плат. Требования к медному покрытию. Электролиты. Основные технологические параметры.

12 Осаждение химической меди

Получение металлического проводящего рисунка как в отверстиях, так и на поверхности диэлектрического материала осуществляется в две стадии: вначале диэлектрик металлизируется химическим восстановлением металла, а затем на этот тонкий слой металла осаждается медь гальваническим способом до необходимой толщины. В аддитивных методах металлизация проводится только за счет химического осаждения слоя металла достаточной толщины. Предпочтительнее использование химически осажденной меди, так как медь более эластична по сравнению с никелем, и нанесение ее осуществляется при комнатной температуре. Медь вследствие своей пластичности способствует согласованию коэффициентов температурного расширения подложки и металлических покрытий.

Химические способы нанесения покрытий имеют определенные преимущества благодаря сравнительной простоте технологических операций, протекающих без наложения электрического тока. При химическом осаждении обеспечивается высокая равномерность покрытия, что выгодно отличает этот процесс от электрохимического. Недостатки процесса - слабое сцепление покрытия с подложкой, трудность получения качественных осадков большой толщины.

Толщина слоя химически осажденной меди существенна для обеспечения надежности внутренних соединений МПП. Химически осажденная медь имеет рыхлую газопроницаемую структуру, способную поглощать влагу, электролиты меднения, продукты отщепления эпоксидной смолы и другие органические вещества, сопутствующие обработке ПП. С течением времени поверхность частиц химической меди окисляется с образованием промежуточных оксидных слоев, а органические выделения, конденсируясь в рыхлом осадке химической меди, образуют изолирующие слои между торцом контактной площадки и металлизацией отверстий. Эти промежуточные слои вызывают повышение сопротивления внутренних соединений на несколько порядков вплоть до отказа соединений.

Для обеспечения качественного гальванопокрытия отверстий химически осажденный слой должен быть сплошным (без пустот и разрывов), а это достигается определенной толщиной осадка. Важно, чтобы все частички палладия были покрыты медью, иначе они, будучи в обнаженном состоянии, выделяли бы водород, что вызвало бы образование раковин в последующем слое меди.

В технологическом процессе изготовления печатных плат предусматривается осаждение химической меди толщиной до 1 мкм с дальнейшим наращиванием гальванической меди (гальванозатяжка) толщиной 5-7 мкм.

требования к осадку химической меди:

сплошность покрытия;

высокая адгезия осадка к диэлектрику и фольге.

В обеспечении качественного процесса химического меднения большую роль играет предварительная подготовка поверхности диэлектрика и медной фольги.

ПОДГОТОВКА ПОВЕРХНОСТИ ДИЭЛЕКТРИКА

Степень

предварительной подготовки поверхности

диэлектрика влияет на адгезионные

характеристики наносимого металлического

покрытия к диэлектрической основе,

проводят ряд последовательных

операций: механическую обработку,

обезжиривание, очистку, травление-окисление.

поверхность диэлектрика модифицируется

путем изменения

морфологии структуры и химической природы. Все технологические операции проводят таким образом, чтобы обеспечить максимальное и равномерное по всей поверхности изделия значение адгезии.

Механическая обработка или механическое шерохование, обдувание струей воздуха или воды с абразивом значительно увеличивают адгезию. Химическая модификация поверхности диэлектриков, основанная на облучении ультрафиолетовыми лучами, также повышает адгезионные характеристики.

Для обезжиривания диэлектриков могут применяться как органические растворители, так и щелочные растворы поверхностно-активных веществ (ПАВ). При этом подбирают такие растворители, которые не растворяют пластмассы и не вызывают слишком сильного их набухания и растрескивания. Обычно используют фреоны, ацетон, метиловый и этиловый спирты, трихлорэтилен, петролейный эфир, бензин или керосин.

Цель травления диэлектрика-сделать поверхность микропористой и хорошо смачиваемой водными растворами, т. е. провести лиофилизацию поверхности. Наиболее эффективными способами придания поверхности диэлектрика гидрофильных свойств считаются травление в органических растворителях и обработка в растворе окислителей. В результате травления увеличивается концентрация полярных групп вида -СООН, -ОН, = S02, появляются микроуглубления и микропоры диаметром до нескольких микрометров

Для травления отверстий в МПП все более широкое распространение получает новый способ обработки - плазмохимическое травление. Плазма - специфическое состояние вещества, при котором атомы полностью или в значительной степени лишаются электронной оболочки. Отрыв электронов осуществляется в сильном высокочастотном электромагнитном поле. Вначале камера, куда помещаются платы, вакууми-руется до 10~3 мм рт. ст., а затем заполняется смесью 70% кислорода и 30% фреона (перфторэтилена C2F4). Сильным высокочастотным полем «воспламеняется» плазма, и образуются свободные радикалы кислорода и фтора

CF4 +302 -»2(0/F) + 2F + 2С02.

Будучи чрезвычайно реакционноспособными, свободные радикалы разрушают полимерные цепи и стекло с образованием таких веществ как C02,H20,SiF4,H2

R + 0/F→H20 +HF + C02 + R.

В свою очередь HF растворяет стекло (Si02) и кремний по следующим уравнениям

4HF + Si02 = SiF4+2H20, 4HF + Si = SiF4 + H2.

.

Самым экономичным и распространенным, не требующим сложного оборудования, является травление в серной кислоте. Наименее агрессивно перманганатное травление, при котором обезвреживание стоков не вызывает сложности по сравнению с травлением в хромовой кислоте.

ПОДГОТОВКА ПОВЕРХНОСТИ ФОЛЬГИ

Обработка поверхности фольгированного диэлектрика перед химическим осаждением металлических покрытий включает ее очистку (обезжиривание) и подтравливание для снятия поверхностной оксидной пленки и создания морфологии поверхности, обеспечивающей большую площадь контакта осаждаемого металла с подложкой, и осуществляется непосредственно на линии химического меднения.

Подготовка к осаждению металлических покрытий на фольгированный диэлектрик начинается с его механической обработки. С поверхности фольги необходимо удалить заусенцы, образовавшиеся при сверлении отверстий, риски, мелкие царапины, забоины. Это может осуществляться различными способами: абразивными кругами, металлическими и неметаллическими щетками, пемзой, абразивной суспензией. Для тонкомерной фольги использование механических методов подготовки исключено, такая фольга готовится только химическими методами.

Химическое обезжиривание проводится в растворе, содержащем, г/л: тринатрийфосфат - 30-35; соду кальцинированную - 30-35; препарат ОС-20 или другое ПАВ. Желательно введение в раствор пеногасителя для установок струйной обработки. Температура раствора 40-60°С, продолжительность обработки 2-5 мин.

Обработка в антистатике производится с целью удаления остатков статического электричества, образовавшегося на диэлектрике при сверлении отверстий. Подтравливание медной фольги осуществляется с целью удаления с поверхности оксидных пленок, препятствующих прочному сцеплению химически осаждаемой меди с фольгой, и придания поверхности специального микрорельефа

Для удаления заусенцев на медной фольге в зоне просверленных отверстий, а также для образования оксидного слоя на медной фольге, препятствующего осаждению слоя меди при химическом меднении, используют электрохимическое полирование. Данная операция применяется после активирования, и в результате анодного растворения вместе с частичным растворением меди удаляется и адсорбированный палладий, что также препятствует химическому осаждению меди на фольгу.

Операция, в результате которой на обрабатываемой поверхности создаются каталитически активные центры в виде металлических частиц, например, палладия, называется активацией.

Высокая каталитическая активность металлизируемой поверхности обеспечивает осаждение компактных, прочных и равномерных пленок металла.

Наиболее распространенный классический способ активации, в котором поверхность сначала сенсибилизируют раствором солей олова (II), затем активируют раствором соли каталитически активного металла.

Способ прямой активации подразумевает сразу после травления поверхности обработку поверхности непосредственно растворами активирования. ' Классический способ активации диэлектрика предусматривает сначала обработку поверхности в растворе соли олова (II) с последующим гидролизом на поверхности диэлектрика (сенсибилизация), а затем обработку в растворе соли благородного металла (обычно палладия).

I ступень: SnС142- + Н20 -»Sn(ОН)С1 + Н++ ЗСl-,

II ступень: Sn(ОН)С1 + Н20 -»Sn(ОН)2 + НС1.

Широкое применение для активации поверхности печатных плат нашли так называемые коллоидные, или совмещенные растворы. Это прямая активация металлизируемой поверхности. С целью уменьшения себестоимости химической металлизации печатных плат предпринято много попыток исключить из активации поверхности дорогие и дефицитные благородные металлы. Взамен предлагаются коллоидные и неколлоидные растворы, содержащие соли меди, никеля, кобальта, железа или их смеси, которые затем восстанавливаются до боридов металлов или металлов с помощью высокоэффективных борогидридных восстановителей. В качестве восстанавливающего агента в кислых совмещенных растворах без палладия чаще всего применяется 8пС12, реже - гипофосфит натрия, формальдегид, борогидрид натрия, резорцин, соединения железа (II). В качестве соединений металл-катализатора в основном используются СиС1 или СиС12, атакже сульфаты, хлориды, нитраты или соли органических кислот таких металлов, как Си, Со, Ре, Кл, Аи. В таких растворах, как правило, рН = 2 и поддерживается за счет добавления НС1.

Прямое лазерное формирование проводящей структуры

В основу альтернативного метода формирования проводящей структуры на поверхности платы легла простая мысль: раз уж удаление излишков фольги сопряжено с большими проблемами, так зачем же вообще наносить фольгу на те участки поверхности, с которых ее придется в последующем удалять. Достаточно сформировать необходимый рисунок дорожек на тонком промежуточном слое и затем химически нарастить проводящие дорожки до нужной толщины.

слой металла толщиной 20-100 нм, нанесенный на поверхность полимерной подложки, может быть легко удален при облучении поверхности ультрафиолетовым лазером.

ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ ПРОЦЕССА ХИМИЧЕСКОГО МЕДНЕНИЯ

Растворы химического меднения содержат соль двухвалентной меди, восстановитель, вещества для связывания Си2+ в комплекс, вещества, регулирующие рН раствора, различные добавки. Практически единственным восстановителем, используемым в растворах химического меднения, является формальдегид. Он доступен и дешев, позволяет получить медные покрытия при комнатной температуре. Восстановление меди формальдегидом является автокаталитическим процессом. Потенциалобразующая реакция для формальдегида следующая:2HCHO+4OH-=2HCOO-+H2+H2O+2e

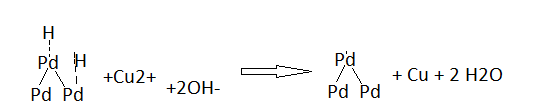

В водных растворах формальдегид существует в основном в виде гидрата метиленгликоля: CH2O+H2O→CH2(OH)2 Анион метиленгликоля, адсорбируясь на палладии, реагирует с катализатором, давая нестабильное соединение, из которого освобождается ион гидрида/ Этот ион гидрида сразу фиксируется на центрах палладия, находящегося рядом

Затем происходит химическое взаимодействие на межфазной границе. Ион гидрида реагирует с присутствующим в растворе Си2+.

процесс химического меднения можно представить протекающим в локальных гальванических элементах на поверхности катализатора. Основная катодная реакция восстановления меди может быть выражена уравнением

Си2+ + 2НСОН + 40Н- → Си ↓ + Н2↑ + НСОО- +'2Н20.

Анодная реакция заключается в окислении формальдегида: 2HCHO+2OH-=HCOOН+H2+2e

Необходимо обратить внимание, что в зависимости от того, на каком катализаторе происходит окисление формальдегида реакция отображается следующими уравнениями:

на меди: 2СН20 + 4ОН-→Н2 + 2НС00- + 2Н20 + 2е

, на палладии: СН20 + 30Н-→НСОО- + 2Н20 + 2е

Однако практический расход СН2О и щелочи в растворах меднения выше. СН2О участвует в реакции диспропорционирования (реакция Канниццаро)

2СН20 + ОН- →НСОО-+ СН3ОН.

СОСТАВЫ РАСТВОРОВ ХИМИЧЕСКОГО МЕДНЕНИЯ

. В общем виде состав этих растворов следующий: соль меди (II)-2-600 (чаще 20-150) ммоль/л; донор лигандов-в 1-4 раза больше, чем содержание Сu (II); СН20-30- 400 моль/л; щелочь-до рН = 11-14;отношение концентраций СН20/Си (II) -1-50 (чаще 3-12); стабилизатор и другие добавки.

Тартратный: Скорость нанесения тонких пленок меди из тартратных растворов достаточно высокая - 3-8 мкм/ч, однако при снижении рН < 12 и повышении температуры выше 35°С покрываемая поверхность легко пассивируется за счет образования соединений меди (I) на каталитической поверхности, и процесс восстановления меди прекращается.

Трилоновые растворы: Комплекс меди (II) с ЭДТА более прочен, чем с тартратом, поэтому для удержания меди в растворе достаточно малого избытка ЭДТА по отношению к меди (II). Минимальное соотношение С(ЭДТА): С(Си (II)) равно 1,0001 (рН= 12)и 1,001 (рН = 13).

Глицериновые: В присутствии глицерина скорость меднения сравнительно высока. Уменьшение скорости восстановления меди при увеличении рН вызвано возрастанием пассивирования поверхности. Легкость пассивирования меди в растворах с глицерином при рН = 13,0-13,5 объясняется восстановлением меди (II) до Си20 самим лигандом.