- •2. Классификация см

- •3. Общая хар-ка приводов

- •4. Силовое оборудование

- •6. Гидропривод строительных машин

- •7. Ходовое оборудование

- •9. Системы управления

- •10.Транспортные машины общего назначения.

- •11. Специальные транспортные машины

- •13. Погрузчики

- •14.Пневмотранспорт

- •15.Классификация гпм

- •17. Простейшие гпм.

- •18. Башенные строительные краны

- •21. Краны на специальном шасси

- •22. Машины для земляных работ

- •24. Классификация машин для земляных работ

- •25. Одноковшовые строительные экскаваторы

- •26. Многоковшовые экскаваторы

- •27. Бульдозеры

- •28. Скреперы

- •29. Грейдеры

- •30. Машины для уплотнения грунтов

- •31. Катки статического действия

- •32. 33. Катки вибрационные трамбующие маш

- •33. Тамбующие машины

- •34. Машины и оборудование для свайных работ. Классификация.

- •Классификация свайных погружателей

- •35. Штанговый дизель-молоты

- •36. Трубчатый дизель-молот

- •37. Вибропогружатели, вибромолоты

- •38. Способы дробления и классификация дробильных машин

- •39. Щековые дробилки

- •40. Конусные дробилки

- •41. Валковые дробилки

- •43. Машины для приготовления бетонных смесей

- •44. Машины для транспортирования бетонныхсмесей

- •45. Машины для укладки бетонных смесей

- •46. Машины для штукатурных работ

- •47. Машины для малярных работ

- •48. Машины для устройства полов

- •50. Эксплуатация строительных машин. Система ппр

- •8. Тяговый расчет ходового оборудования

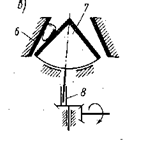

40. Конусные дробилки

Конусные дробилки, входящие в состав дробильно-сортировочного комплекса, относятся к числу универсальных. Они равно эффективны для дробления практически всех твердых материалов. Размер куска исходного материала, в зависимости от разновидности конусной дробилки, может варьироваться в диапазоне от 1200 до 40 мм. перерабатываемый материал в них не только раздавливается, но и разрушается методами раскалывания и ударов. Бывают трех разновидностей: эксцентриковые, с подвешенным валом и с консольным валом, причем первые используются для крупного дробления, а последняя - для мелкого и среднего дробления. Камера дробления конусной дробилки состоит из двух усеченных конусов: внешнего и внутреннего. Внешний конус представляет собой дробильную чашу, неподвижно установленную на специальную станину вершиной вниз, - именно в эту чашу загружается подлежащий переработке материал. Изнутри чаши расположен пологий дробящий конус с углом при вершине около 20 ; он подвижен и приводится в круговое движение посредством вращения приводного вала. Процессы дробления и разгрузки происходят непрерывно и одновременно. В ходе работы дробилки, при сближении вращающегося внутреннего конуса с внешним, оказавшееся в этой зоне дробимое сырье раздавливается и истирается между поверхностями конусов. Как только подвижный конус отходит по дуге окружности вдаль, готовый продукт под действием собственного веса через кольцевое разгрузочное отверстие высыпается из дробильной чаши.

Для предохранения оборудования от поломок конусные дробилки среднего и мелкого дробления снабжены специальным пружинным предохранителем.

41. Валковые дробилки

прим-ся для измельчении вязких и влажных материалов и вторичного дробления твердых пород. Рабочим органом являются два цилиндра (валка), вращающиеся навстречу друг другу и раздвинутые на расст-ие, определяемое макс. размером выходящего продукта. Материал, вследствие трения затягивается между валками и при этом постепенно измельчается. Валковые дробилки классифицируют: по методу установки валков: дробилки с одной парой подвижных; другой парой неподвижных подшипников; дроб. с подвижно установленными подшипниками; по конструкции валков: дроб. с зубчатыми валками; дроб. с ребристыми валками; дроб. с гладкими валками. по принципу действия: валковые дроб., действующие раздавливанием; валковые дроб., в к-рых раздавливание сочетается с истиранием, раскалыванием или разрыванием материала; валковые дроб., дейст-ие раздавливанием и частично ударом.

Валковые дробилки строятся с валками диаметром от 400 до 1500 мм. Ширина валков принимается равной 0,4—1,0 диаметра валков.

Степень измельчения принимается: лля твердых пород — до 4, для мягких вязких — до б—8; при дроблении в зубчатых валках вязких глинистых материалов—до 11—12 и более.

Производительность валковых дроб.

колеблется от 5 до 100 т/ч и более.

42. Роторные и молотковые дробилки. Роторные и молотковые дробилки относятся к дробилкам ударного действия. Измельчение происходит вследствие удара быстро вращающихся молотков по кускам материала и ударов кусков друг о друга; удара материала о дробящие плиты, на к-рые он отбрасывается молотками; измельчения материала между молотками и дробящей плитой, а также между молотками и колосниками.

Роторные дробилки применяют для дробления малоабразивных горных пород средней прочности с крупностью исходных кусков от 100 до 1100мм. По технологическому процессу различают роторные дробилки крупного, среднего и мелкого дробления. Главными параметрами являются диаметр и длина ротора.

Молотковые дробилки применяют для дробления пород средней прочности, а также мягких материалов с размерами исходных кусков от 150 до 600мм. Они отличаются ударными органами, шарнирно закрепленными на роторе молотками. И менее жестким ударом по дробимому материалу. Молотковые дробилки различаются по кол-ву валов на одновальные и двухвальные. Размеры молотковых дробилок определяются диаметром окружности, описываемой концом молотка, и длиной ротора.

Недостаток молотковых дробилок: быстрый износ молотков, особенно при дроблении абразивных материалов; при влажности материала более 15% дробилки замазываются; при попадании в дробилку кусков металла возможна авария; непригодность молотковых дробилок для дробления очень твердых пород.