- •Ситуационные задачи.

- •2.Фармацевтическое предприятие выпускает таблетированные лекарственные формы различного состава в т.Ч. Таблетки левомицетина по 0,5 №10.

- •Упаковка таблеток

- •М етодом перколяции Технологическая схема производства жидких экстрактов методом реперколяции

- •4.Технологу участка производства суппозиториев дано задание составить технологическую и аппаратурную схему производства суппозиториев "Анузол" следующего состава.

- •5. На конференции провизоров было сделано сообщение на тему: "Перспективы совершенствования глазных лекарственных форм"

- •6.В аптеку готовых лекарственных форм поступил рецепт :

- •Прессования

- •Методика определения сыпучести.

- •2. Разделение с посл мембр

- •3. Сорбция

- •4.Адсорбционно хроматографический метод

- •5. Жидкостная экстракция

- •Номенклатура новогаленовых препаратов

- •9.С целью расширения номенклатуры таблеток, покрытых оболочкой отдел маркетинга фармпредприятия предложил для освоения таблетки нитроксалина с пленочной и напресованной оболочкой.

- •10.Предприятие по заготовке лекарственного растительного сырья предложило фармацевтической фабрике партию сырья корневищ с корнями валерианы.

- •Сравнительная характеристика методов получения воды

- •14.Составить письменную консультацию по вопросу организации производства препаратов из животного сырья.

- •15.Провизору-технологу предложили провести техучебу по общим правилам изготовления сложных порошков. Составьте план выступления по следующим пунктам:

- •Требования к порошкам

- •16.Фармацевтическая фабрика производит мази: камфорную. Необходимо ли дополнительное оборудование для производства цинковой мази. По каким показателям будет отличаться стандартизация этих мазей?

- •18.На фармацевтическом предприятии необходимо разработать производственный регламент на производство мази цинковой 10%. Подготовьте информацию по следующим вопросам:

- •19.Дайте консультацию фармацевтическому предприятию по изготовлению мятной ароматной воды по следующим вопросам:

- •22.На аптечный склад поступило драже аминазина по 0,025. Предложите технологическую схему производства драже аминазина и соответствующее оборудование. Назовите показатели качества лекарственной формы.

- •Технологическая схема производства драже аминазина:

- •23.В производственную аптеку поступил рецепт следующего состава:

- •25.На фармацевтическом предприятии закупили технологическую линию для получения твердых капсул. Составьте технологическую и аппаратурную схему производства капсул с левомицетином.

- •Технологическая схема производства гранул:

16.Фармацевтическая фабрика производит мази: камфорную. Необходимо ли дополнительное оборудование для производства цинковой мази. По каким показателям будет отличаться стандартизация этих мазей?

Мази — это мягкие лекарственные средства для местного применения, дисперсионная среда которых при установленной температуре хранения имеет неньютоновский тип течения и высокие значения реологических параметров.

В соответствии с ГФ XI мази - мягкая лекарственная форма, предназначенная для нанесения на кожу, раны или слизистые оболочки. Мази состоят из основы и лекарственных веществ, равномерно в ней распределенных. Кроме того, в состав мазей могут входить вспомогательные вещества (консерванты, стабилизаторы, антиоксиданты, активаторы всасывания и поверхностно активные вещества).

В состав мази камфорной входит камфора – вещество, растворимое в липофильных мазевых основах и образующая мазь-раствор. В состав цинковой мази входит цинка оксид – вещество нерастворимое ни в воде, ни в основе и образующее мазь-суспензию.

При производстве мази подвергают гомогенизации, для чего использут мазетерки различных типов (дисковая, валковая, жерновая).

Дисковая мазетерка состоит из двух дисков, расположенных горизонтально один под другим. Вращается нижний диск, верхний неподвижный скреплен с воронкой, в которую подается мазь. В воронке имеются мешалка и скребки, способствующие движению мази. На дисках имеются насечки, более глубокие в центре и сходящие на нет к краям. Степень размола регулируется расстояниями между дисками. Производительность дисковой мазетерки 50-60 кг мази в час.

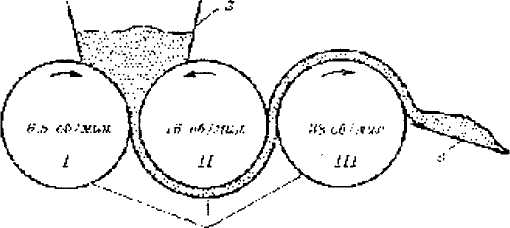

Валковая мазетерка состоит из двух или трех параллельно и горизонтально расположенных вращающихся валов с гладкой поверхностью. Они могут быть изготовлены из фарфора, базальта или металла. Для создания оптимальной температуры мази, поступающей на валки, их изготавливают полыми, чтобы при необходимости вовнутрь можно было подавать воду. При работе валки вращаются с разной скоростью — 6,5, 16 и 38 об/мин (последний, кроме того, совершает колебательные движения). Дифференциацию скоростей вращения валков обеспечивают специальные шестерни.

Мазь помещают в бункер, из него она самотеком поступает на валки, зазор между которыми регулируется. С третьего валка мазь поступает по направляющему желобу 3 в приемник фасовочной Машины. Различная скорость вращения валков обеспечивает

переход мази с одного вала на другой. Процесс измельчающего действия их составляет три момента:

твердые частицы (комки) раздавливаются или дробятся в щелях между валками (J, II);

размалывающее действие далее усиливается перетирающим действием валков (II, III), вследствие большей их скорости вращения;

растирающее действие усиливается дополнительными колебательными движениями третьего вала вдоль своей оси и соответствующим зазором между валками.

Производительность около 50 кг мази в час.

Приготовление данных мазей требует разных аппаратурных схем.

Мазь-раствор включает следующие стадии изготовления: изготовление основы – сильно вязкой жидкости и растворение в ней лекарственных веществ. 10 ч камфоры растворяют в теплом сплаве вазелина и безводного ланолина и помешивают до охлаждения. При этом используют оборудование: реактор для расплавления основы, мазевые котлы с мешалками, РПА, друк-фильтр, дозатор.

Мазь-суспензия включает следующие стадии изготовления: изготовление основы, приготовление суспензии твердых веществ в сильно вязкой жидкости, гомогенизацию. Лекарственные вещества в мелкоизмельченном состоянии вводят небольшими порциями в расплавленную основу при непрерывном помешивании. Полная гомогенизация достигается пропуском застывшей массы через мазетерку или одновальцовку.

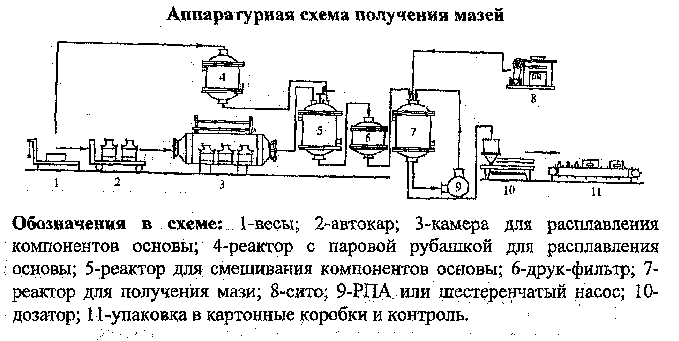

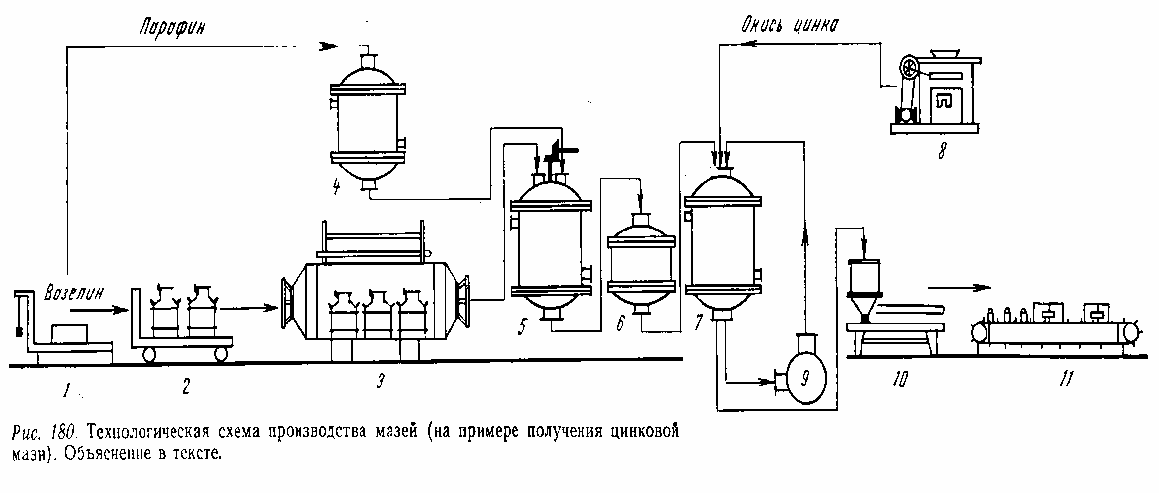

Аппаратурная схема изготовления цинковой мази.

Вазелин в бидонах взвешивают на весах 1 и с помощью автокара 2 подают в камеру Крупина 3. В этой камере вазелин расплавляют и подают в реактор 5. Если основу нужно уплотнить, в реактор 4 с паровой рубашкой подают парафин и после расплавления подают его в реактор 5, где смешивают с вазелином. Готовую основу фильтруют через друк-фильтр 6 в реактор 7, где готовится мазь. В тот же реактор подают предварительно просеянную через сито 8 цинка окись, при необходимости для достижения дополнительной гомогенизации в аппаратурную схему добавляют трехвальцовую мазетерку после гомогенизатора. Затем мазь передают на фасовку 10,11.

Стандартизация:

Мази стандартизируют по качественному и количественному содержанию лекарственных веществ (определение подлинности).

Это определение проводится визуально по внешнему виду и по органолептическим признакам, а также проведением качественных реакций на лекарственные вещества, входящие в ее состав.

Отклонения в массе мазей, расфасованных в баночки или тубы, проверяют путем взвешивания 10 доз.

Для суспензионных мазей определяется дисперсность частиц с помощью окулярного микромера микроскопа по методике ГФ XI. Нормы степени дисперсности твердых частиц являются индивидуальными для каждой мази и должны быть указаны в частных статьсях ГФ или другой НД.

И. А. Муравьев и В. Д. Козьмин разработали методику определения размера частиц в мгких лекарственных формах с помощью окулярного микрометра микроскопа. Предполагается в мазях допускать не более 5 % частиц крупнее 50 мкм. Отбор проб проводят специальными микрошпателями в матрицы, вмещающие 3 мг лекарства. Се пробы не превышают 20-30 мг. Общая площадь просмотра равна 20 мм2. На этой площади для мазе, содержащих до 10% твердой фазы, не должно быть больше 40 частиц крупнее 50 мкм. В мазях с меньшей концентрацией должно наблюдаться манее 40 частиц. При анализе пасты разбавляют до содержания твердой фазы не более 10%.

Согласно НТД, иногда в мазях требуется определить рН. Для этих целей навеску мази заливают 50 мл дистиллированной воды (50—60 °С) и встряхивают на вибраторе в течение 30 мин. Полученную вытяжку отфильтровывают и потенциометрически определяют рН.

Фармакопея XI издания требует испытания мазей на микробную чистоту, которое применяется для мазей с антибиотиками и глазных мазей. В это понятие входит количественное определение жизнеспособных бактерий и грибов, а также выявление определенных видов микроорганизмов, наличие которых недопустимо в нестерильных лекарственных средствах.

В мазях иногда необходимо производить определение их структурно-механических свойств (консистенции), степени высвобождения лекарственных веществ из мазей и стабильности при различных условиях хранения.

ГФ XI не предусматривает требований к высвобождению лекарственного вещества из мазей, но на этапах разработки для оценки влияния фармацевтических факторов проводят сравнительное изучение профилей высвобождения. Как правило, для этого используют диализ через полупроницаемую мембрану. Известны различные варианты методика, например диализ по Крувчинскому.

17.Фармацевтическому предприятию по переработке лекарственного растительного сырья необходимо дать консультацию в отношении оптимального выполнения технологической стадии измельчения и просеивания при получении фитосборов и растительных порошков. Теоретически обоснуйте эту стадию. Предложите и охарактеризуйте оборудование для измельчения лекарственного растительного сырья.

Сборы – это смесь нескольких видов резаного или крупноизмельченного лекарственного растительного сырья (кроме сильнодействующих растений), иногда с добавлением солей или эфирных масел.

Достоинства:

Наличие действующих веществ в сырье в нативном виде

Простота технологии изготовления

Дешевизна оборудования

Недостатки:

Неточность дозировки

Незавершенность лекарственной формы (больной сам должен приготовить чай, настой или отвар)

Высокая степень микробной контаминации

Сборы дозируют на дозированные (Species davidae) и недозированные (Species individae). Дозированные сборы можно разделить на обычные, прессованные и растворимые чаи. По составу сборы могут быть простые и сложные. По способу применения делятся на сборы для внутреннего, наружного и ингаляционного применения.

Технология изготовления

ВР1.1 Подготовка

помещений, оборудования

ВР 1 Вспомогательные

работы

ВР 1.2 Подготовка

персонала

ТП 2.1 Измельчение

ЛРС

ТП 2.2 Просеивание

ЛРС

ТП 2 Получение

сбора

ТП 2.3 Смешивание

ЛРС

УМО 3.1 Фасовка

УМО 3 Фасовка,

упаковка, маркировка

УМО 3.2Упаковка,маркировка

Сырье, входящее в состав сборов, измельчают по отдельности, в зависимости от структуры и вида. Листья, траву, кору, корни и корневища режут на траво- и корнерезках. Корни и корневища затем измельчают на валковых и других мельницах. Цветки, за исключением липового цвета и ромашки аптечной, используют цельными.

Степень измельчения определяется назначением сбора. Этот параметр определяют с помощью сита. Сборы для приготовления настоев и отваров (Species ad infusum et decoctum), предназначенные для приема внутрь (чай), полосканий, примочек и т. д., должны иметь размер частиц: листья и травы — 4—6 мм, стебли, кора и корни — 3 мм; плоды и семена — 0,5 мм; курительные сборы (Species fumales) —3 мм, сборы для ванн (Species pro balneo) —2 мм. После измельчения сборы должны быть очищены от пыли просеиванием через сито с размером отверстий 0,2 мм.

Машинное измельчение выполняется на разнообразных по своему устройству машинах-измельчителях. Несмотря на разнообразие, во всех известных измельчителях использованы следующие основные принципы: раздавливание, раскалывание, разламывание, изрезывание, распиливание, истирание и удар.

Гипотезы измельчения.

Стадия измельчения играет роль в процессе производства, т. к. оптимально измельченное ЛРС увеличивает биодоступность сырья.

Измельчаемый материал обладает определенной прочностью, под которой понимают свойтсво материала сопротивляться разрушению под действием внешних сил. Подвергаемое воздействию внешних сил твердое тело испытывает деформацию, которая может быть упругой и пластической. Упругая деформация исчезает после снятия нагрузки без заметного ущерба для прочности тела. При пластической деформации размеры и форма тела после снятия нагрузки не восстанавливаются. По гипотезе Риттингера, при измельчении твердых тел на первом месте стоят такие деформации, при которых материал разрушается по плоскости раскола. Поэтому и работа, затрачиваемая на измельчение, расходуется в основном на образование трещин раскола.

В.Н. Кирпичев и Ф. Кик предложили «объемную» гипотезу дробления, по которой расход энергии на измельчение данного материала при прочих равных условиях прямо пропорционален его объему и весу. Работа дробления выражена следующим уравнением

A=2V/2E

A – работа дробления

- величина разрушающих напряжений

V – объем дробимого тела

E – модуль упругости измельчаемого материала

П.А. Ребиндер выдвинул гипотезу о том,что энергия, затрачиваемая на измельчение материала, представляет собой сумму работ, идущих на деформацию дробимого тела и на образовансие новых поверхностей. Эта энергия выражается формулой

A=2V/2E+KF

Таким образом, работа измельчения пропорциональна как вновь образованной поверхности, так и объему измельчаемого материала.

При порошковании растительного сырья и других материалов весьма существенным вопросом является правильный выбор машины. Прежде всего необходимо учитывать прочность измельчаемого материала, понимая под ней способность его сопротивляться разрушению под действием внешних сил. Очевидно, для измельчения корневища ревеня потребуются одни усилия, а для измельчения сахара — другие, несравненно меньшие. В первом случае для измельчения необходимы бегуны или молотковая мельница, в то время как во втором будет вполне достаточно дезинтегратора или шаровой мельницы.

При порошковании растительного сырья необходимо учитывать морфолого-анатомические особенности растения и локализацию в нем действующих веществ. Очевидно, для волокнистых корней (например, алтейного) требуется один тип машин, а для неволокнистых (корневище и корни валерианы) — другой.

Измельчающие машины могут быть классифицированы по различным признакам: степени измельчения материала, которую можно достичь с помощью машин (для среднего и мелкого измельчения) и мельниц (для тонкого и коллоидного измельчения); способу измельчения — машины изрезывающие, истирающие, раздавливающие, ударные, ударно-истирающие и др.

Для крупного дробления применяют щековые и конусные дробилки, в которых материал с размером кусков не более 1500 мм измельчается под действием на него в основном раздавливающих и раскалывающих усилий до кусков размером ~ (300-100) мм.

После крупного дробления материал подвергают в случае необходимости измельчению в дробилках среднего и мелкого дроблений, в которых измельчение осуществляется приблизительно от 100 мм (размер наиболее крупных кусков исходного материала) до 10-н12 мм. Для среднего и мелкого дроблении используют валковые и ударно-центробежные мельницы.

Классификация аппаратуры по степени измельчения:

Для среднего измельчения:

Распиливающего действия – Траворезка и корнерезка

Для мелкого и среднего измельчения

Раздавливающего действия – Валковые дробилки с гладкой или рифленой поверхностью

Истирающе-раздавливающего действия – Дисковая дробилка «Эксцельсиор»

Ударного действия – Молотковая дробилка

Ударно-центробежного действия – Дезинтегратор и дисмембратор

Для тонкого измельчения:

Ударно-истирающего действия – Барабанная мельница и вертикальная мельница

Для коллоидного измельчения:

Ударного действия – Струйная мельница

Ударно-истирающего действия – Вибрационная мельница

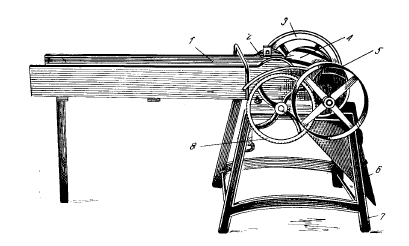

Барабанная соломорезка (Траворезка)

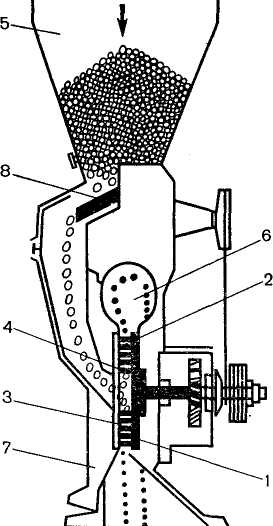

В барабанных соломорезках ножи изогнутые с лезвиями, расположенными по винтовым линиям с углом подъема до 30°. Травянистое сырье подается по лотку-транспортеру 1, в конце которого установлены питающие валики 2, подающие сырье к ножевому барабану 4. Изрезанное сырье выгружается по лотку 6. Установка смонтирована на станине 7 и приводится в действие от электромотора при помощи шкива 5. На одном валу со шкивом посажена зубчатка, приводящая в действие большую шестерню 8, вращающую питательные валики. С другой стороны на валу посажен маховик 3 для обеспечения плавности работы соломорезки.

Корнерезка с гильотинными ножами

Для измельчения плотных частей растений (корни, корневища, коры) применяются корнерезки. Отличительной их особенностью является наличие гильотинных ножей. Растительное сырье подается с помощью транспортера (2), представляющего собой брезентовую ленту или металлическую сетку, натянутую на два валика, из которых один совершает вращательное движение, обеспечивающее перемещение ленты. Транспортер помещается в глубоком лотке (1) для создания направления движения материала. Прессующие и направляющие валики с рифленой поверхностью (3), которых бывает две или три пары, вращающиеся навстречу друг другу, создают компактный слой материала и продвигают его на определенную длину. Электродвигатель (на рис. не указан) приводит во вращение маховик (5) кривошипного вала (4). Кривошипом приводится в движение гильотинный нож (6), совершающий возвратно-поступательное движение; растительное сырье подается между нижним неподвижным (7) и верхним (6) падающим ножом, разрезается на куски определенной регулируемой величины.

ОЧЕНЬ РЕДКО ИСПОЛЬЗУЮТ:

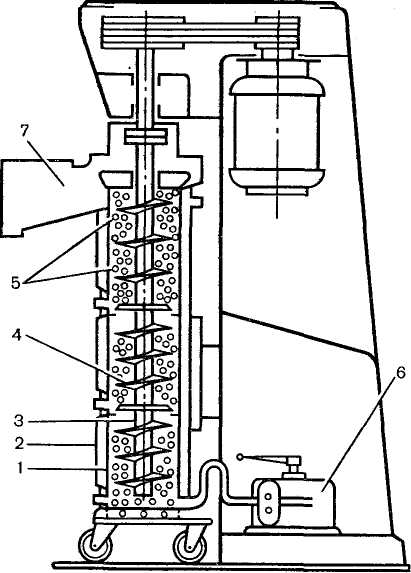

Дисмембратор

Рабочими частями дисмембратора являются диски: вращающийся — со скоростью до 3000 об/мин (1) и неподвижный (3). Роль последнего выполняет внутренняя стенка корпуса. На внутренней поверхности дисков укреплены по концентрическим окружностям пальцы. При этом диски поставлены один против другого так, что пальцы (2) вращающегося диска входят в свободное пространство между пальцами (4) неподвижного диска.

Дезинтегратор

Дезинтегратор

конструктивно отличается от дисмембратора

тем, что его рабочие части состоят из

двух входящих друг в друга, вращающихся

со скоростью до 1200 об/мин в противоположном

направлении дисков (1) и (2) с пальцами

(9). Каждый диск (ротор) закреплен на

отдельных валах (3) и (7), которые приводятся

во вращение от индивидуальных

электродвигателей через шкивы (4) и (6).

Материал подается в машину сбоку через

воронку (8) вдоль оси дисков, отбрасывается

к периферии, подхватывается пальцами

и, подвергаясь многочисленным ударам,

измельчается и удаляется через

разгрузочную воронку (5) в нижней

части корпуса.

Дезинтегратор

конструктивно отличается от дисмембратора

тем, что его рабочие части состоят из

двух входящих друг в друга, вращающихся

со скоростью до 1200 об/мин в противоположном

направлении дисков (1) и (2) с пальцами

(9). Каждый диск (ротор) закреплен на

отдельных валах (3) и (7), которые приводятся

во вращение от индивидуальных

электродвигателей через шкивы (4) и (6).

Материал подается в машину сбоку через

воронку (8) вдоль оси дисков, отбрасывается

к периферии, подхватывается пальцами

и, подвергаясь многочисленным ударам,

измельчается и удаляется через

разгрузочную воронку (5) в нижней

части корпуса.

Просеивание.

Цель просеивания – получение продукта с одинаковым размером частиц.

Для просеивания используют сита различных типов: пробивные, штампованные и колосниковые.

Аппаратура для просеивания :

С плоскими ситами:

Качающееся сито (трясунки)

Вибрационное многоярусное сито

Барабанные просеивающие машины