- •1 Общие положения по неразрушающему контролю. Система сертификации и аттестации персонала и лабораторий

- •2 Дефекты металлов, их виды и возможные последствия

- •3.3 Акустический (ультразвуковой) вид нк

- •3.5 Капиллярный вид нк (контроль пронизывающими веществами)

- •5 План участка по неразрушающему контролю, размещение оборудования

5 План участка по неразрушающему контролю, размещение оборудования

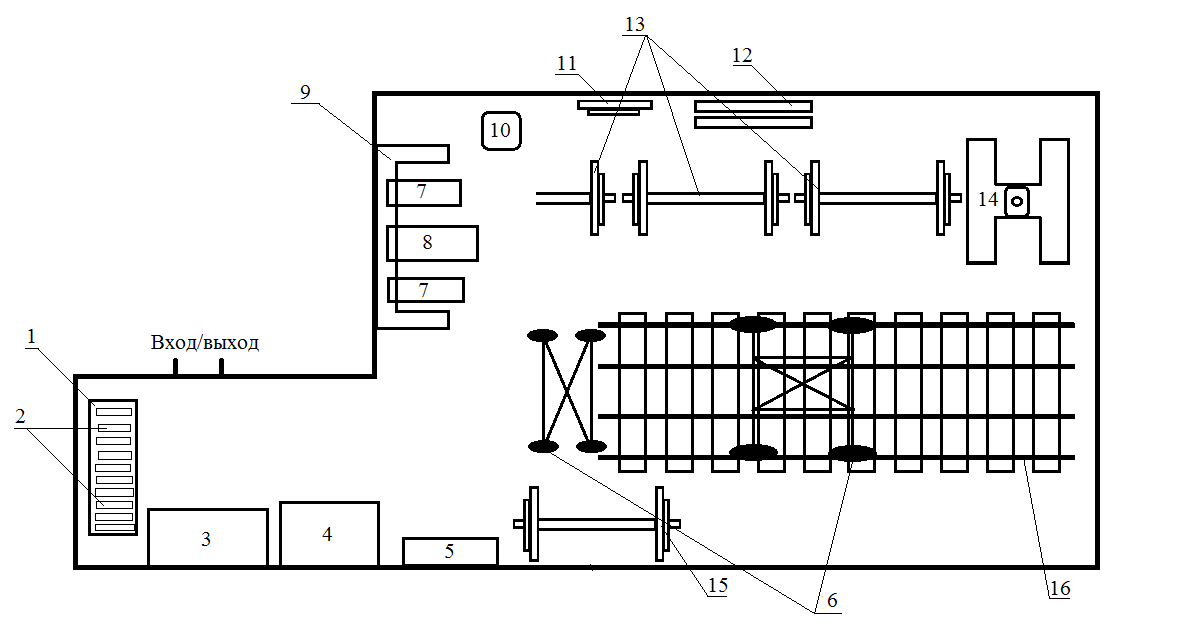

План участка по неразрушающему контролю представлен на рисунке 1.

Рисунок 1 – План участка по неразрушающему контролю: 1 – стеллаж для образцов рельс; 2 – образцы рельс; 3 – стеллаж для средств контроля; 4 – стеллаж для дополнительных(вспомогательных) средств контроля; 5 – стеллаж с образцами дефектов; 6 – позиция УЗК рельс; 7 – позиция МПК хвостовика автосцепки; 8 – позиция МПК тягового хомута; 9 – передвижной стенд для МПК; 10 – позиция ВТК головки автосцепки; 11 – позиция УЗК колеса колесной пары; 12 – позиция УЗК оси колесной пары; 13 – позиция УЗК средней части, шейки и предступичной части оси колесной пары; 14 – позиция ФЗК тележки; 15 – позиция УЗК оси колесной пары; 16 – рельсо–шпальная решетка.

6 Технология магнитопорошкового контроля напрессованных колец подшипников

-

Подготовительные операции:

-

Кольца, напрессованные на шейку оси, должны быть очищены от грязи и смазки, обезжирить.

-

Осмотреть контролируемую поверхность с целью выявления глазом дефектов.

-

Подготовить дефектоскоп к работе согласно инструкции по эксплуатации. Произвести проверку НУ на стандартном образце предприятия (СОП). Результаты проверки занести в журнал установленной формы.

-

-

Операции контроля:

-

Установить колесную пару на поворотное устройство.

-

Надвинуть соленоид на внутренние кольца, расположив его так, чтобы зазор между корпусом соленоида и контролируемой поверхностью кольца подшипников был не менее 40 мм.

-

Включить соленоид и намагнитить кольца подшипников. После намагничивания снять соленоид с колец.

-

Вращая колесную пару, нанести суспензию на кольца подшипников.

-

После стекания суспензии в течение 6…10 секунд осмотреть поверхность колец не менее чем за два полных оборота колесной пары, обращая внимание на галтели. Признаком наличия усталостной трещины является образование индикаторного рисунка в виде тонкого плотного валика используемого магнитного индикатора. При необходимости для подтверждения наличия дефекта контроль повторить.

-

Выявленные дефекты отметить мелом.

-

После проведения контроля произвести размагничивание, для чего надвинуть на кольца соленоид, включить ток и плавно отвести соленоид от кольца на расстояние не менее 0,5 м.

-

Выключить соленоид.

-

Удалить с поверхности колец остатки магнитного индикатора, протереть ветошью.

-

-

Оценка результата контроля:

-

При отсутствии дефектов кольца подшипников являются «ГОДНЫМИ». Произвести соответствующую запись в журнале учета результатов контроля.

-

При наличии дефектов в кольцах подшипниках произвести запись в журнал с указанием номера колесной пары, даты контроля.

-

Технология магнитопорошкового контроля зубчатого колеса колесной пары

-

Проверить выявляющую способность магнитного индикатора и работоспособность дефектоскопа при помощи СОП. В результате проверки на рабочей поверхности СОП должен образоваться четкий индикаторный рисунок дефектов, вид которого должен соответствовать дефектограмме приведенной в паспорте на СОП. Способ контроля – способ остаточной намагниченности (СОН). Напряженность магнитного поля (Н) не менее 160А/см. Заполнить журнал проверки средств контроля. Примечание: работы по данному пункту проводятся перед проведением контроля один раз в начале смены.

-

Очистить контролируемую поверхность зубчатого колеса (зубья) от загрязнений, смазки, ржавчины.

-

Осмотреть контролируемую поверхность с целью выявления видимых глазом дефектов.

-

Проверить контролируемую поверхность ветошью, смоченной в суспензии.

-

Проверить зубья зубчатого колеса на отсутствии трещин. Включить блок питания дефектоскопа. Установить индуктор на венец зубчатого колеса так, чтобы зубья индуктора входили в межзубные впадины. Отметить мелом первую и последнюю впадины, закрытые индуктором, и пропустить по индуктору не менее трех импульсов тока. Переставить индуктор на соседние впадины так, чтобы первый зуб индуктора входил во впадину, следующего за отмеченной мелом. Последнюю закрытую впадину отметить мелом. Пропустить по индикатору не менее трех импульсов тока. Намагнитить все зубья. Выключить блок питания. Нанести суспензию на венец зубчатого колеса, при этом необходимо следить, чтобы поверхность зубьев, межзубных впадин и торцов была смочена суспензией. После стекания суспензии в течение 5…10 секунд осмотреть рабочую поверхность зубьев, межзубные впадины и торцы зубьев.

-

Удалить с проверенной поверхности остатки магнитного индикатора.

-

Заполнить журнал учета результатов контроля.

Заключение

Я в отчете по производственной практике в первом пункте описал общие положения по неразрушающему контролю, где отметил определение неразрушающего контроля, задачи НК, требования к методам НК, виды НК, определение системы НК, состав системы НК; систему сертификации и аттестации персонала и лабораторий, в которой отметил обязанности каждого специалиста по уровням, порядок аттестации персонала испытательных лабораторий.

Во втором пункте отметил общие дефекты металлов, их виды (литейные, дефекты прокатанного и кованого металла, дефекты при технологической обработке деталей, эксплуатационные) и их возможные последствия.

В третьем пункте описал характеристику видов НК, применяемых на железнодорожном транспорте. На железнодорожном транспорте активно применяются следующие виды НК: оптический, тепловой, акустический, магнитный, капиллярный, вихретоковый). В характеристике отметил, на чем основаны виды НК, их методы и технологию.

В четвертом пункте отметил перечень оборудования для технологии, технические характеристики дефектоскопов, активно применяемые на железнодорожном транспорте — ДФ-201.1 МД-12ПШ, МД-12ПС, МД-13ПР, ВД-113, ВД-12НФМ, УДС1-22, УД2-12.

В пятом пункте начертил план участка по неразрушающему контролю и описал размещение по нему оборудования.

В шестом пункте описал технологию магнитопорошкового контроля подшипников и зубчатого колеса.