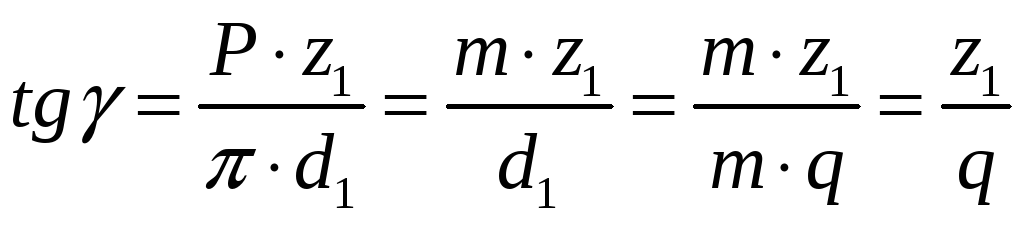

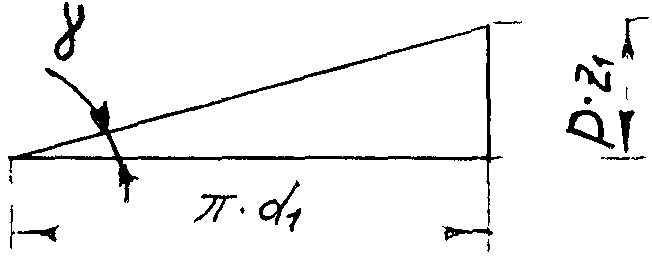

Угол подъема линии витка червяка на делительном цилиндре (делительный угол подъема)

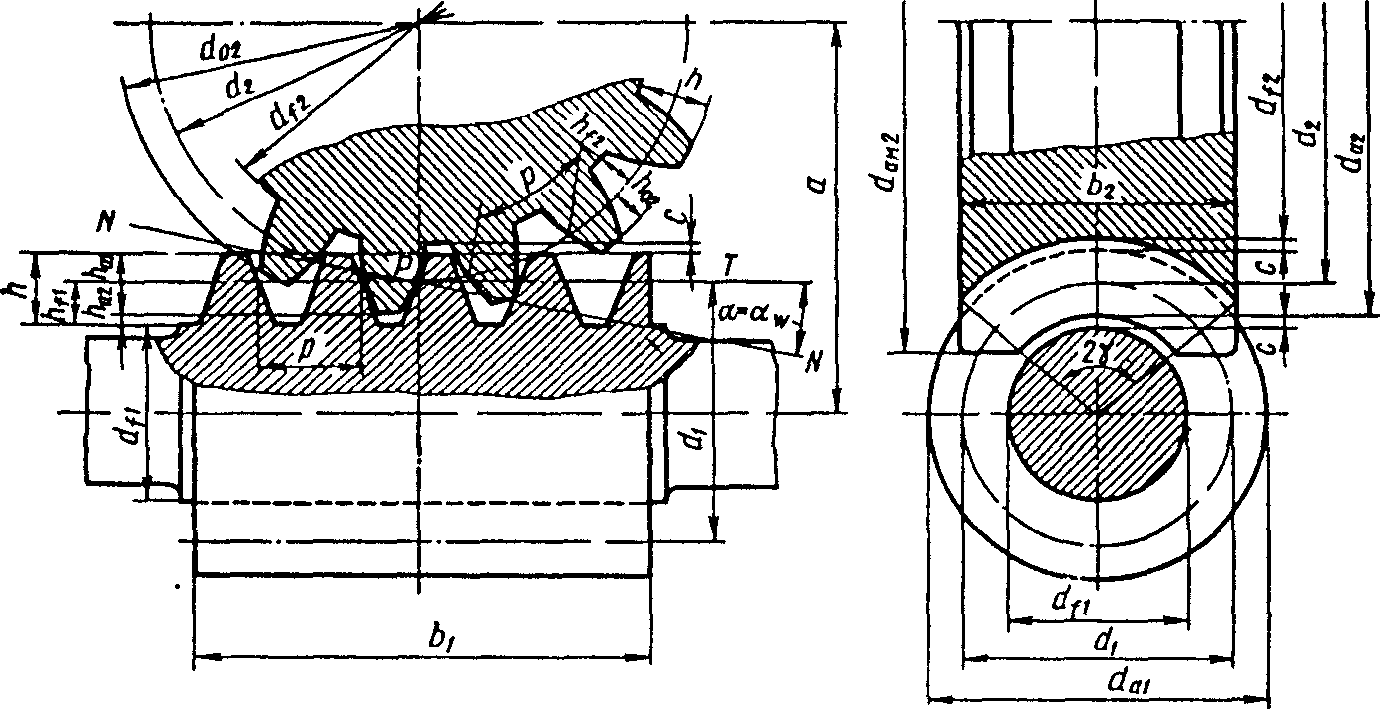

Рисунок 44

Делительный диаметр червячного колеса

![]()

Диаметры вершин

![]()

![]()

Диаметры впадин

![]()

![]()

Межосевое расстояние:

Зубья колеса имеют вогнутую форму и охватывают червяк по дуге с углом:

2β=60º…110º

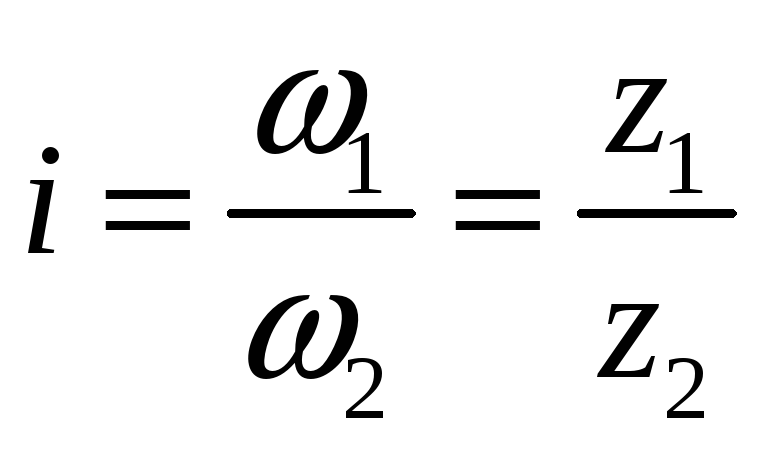

Кинематика червячной передачи

Передаточное отношение червячной передачи определяют из условия, что за каждый оборот червяка колесо поворачивается на число зубьев, равное числу витков червяка:

Число витков червяка выбирают в зависимости от передаточного отношения . ГОСТ устанавливает число зубьев червяка равным 1, 2 и 4.

Оптимальное число зубьев червячного колеса в силовых передачах принимают z2=28...80.

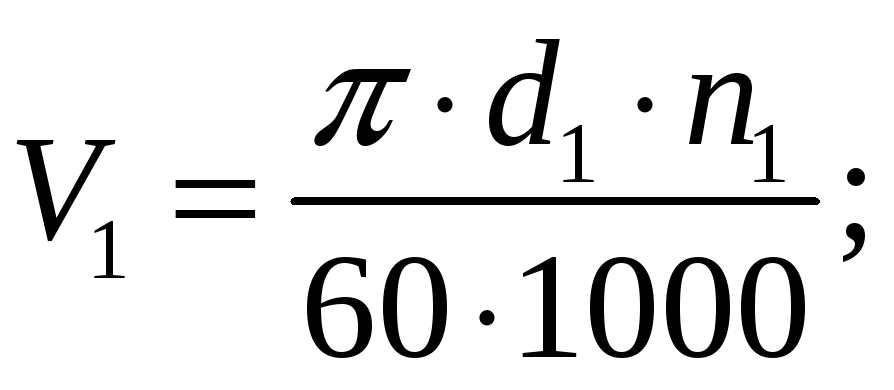

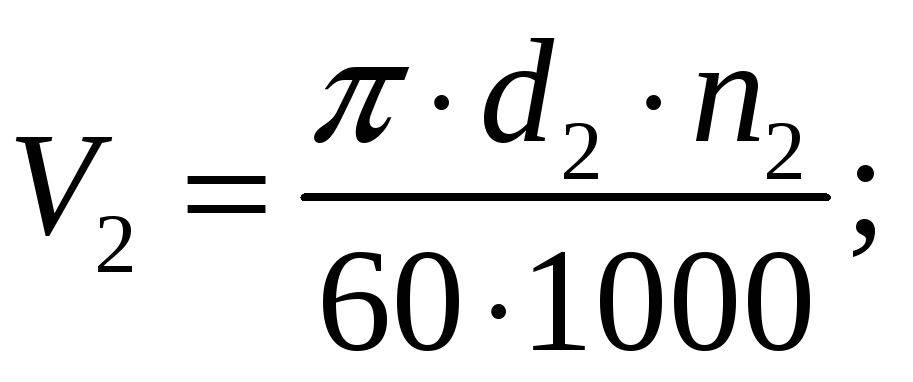

Окружные скорости червяка и колеса в отличие от зубчатой передачи не совпадают по величине и направлены под углом 90 .

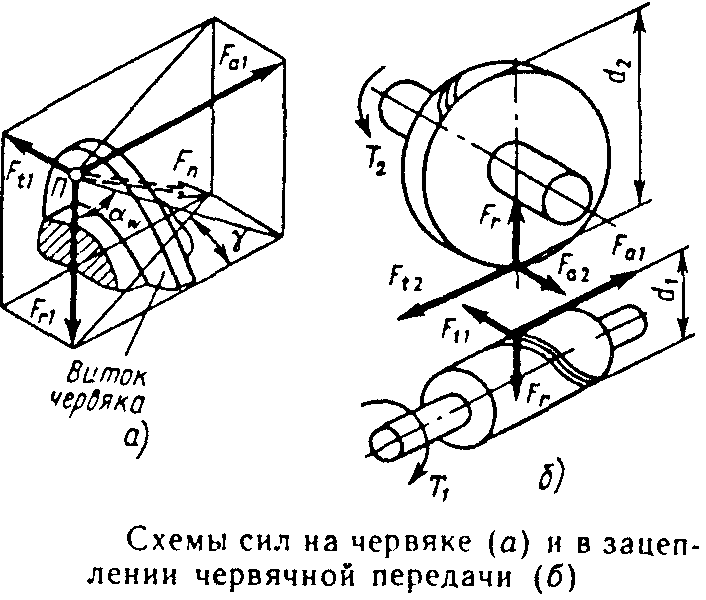

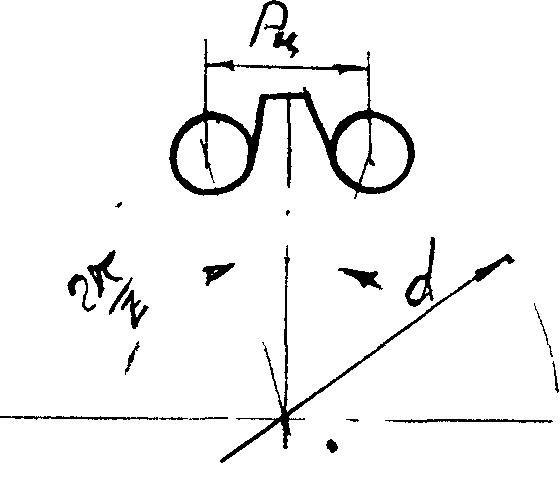

Рисунок 45

Большое скольжение в червячных передачах служит причиной пониженного к.п.д., повышенного износа и склонности к заеданию.

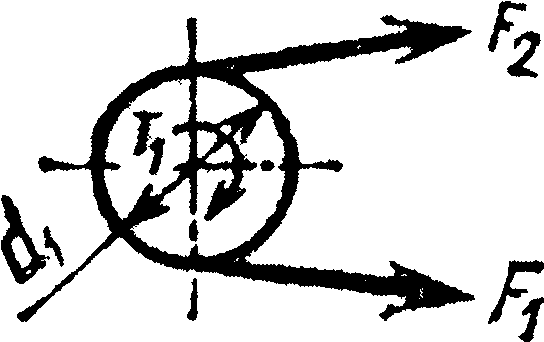

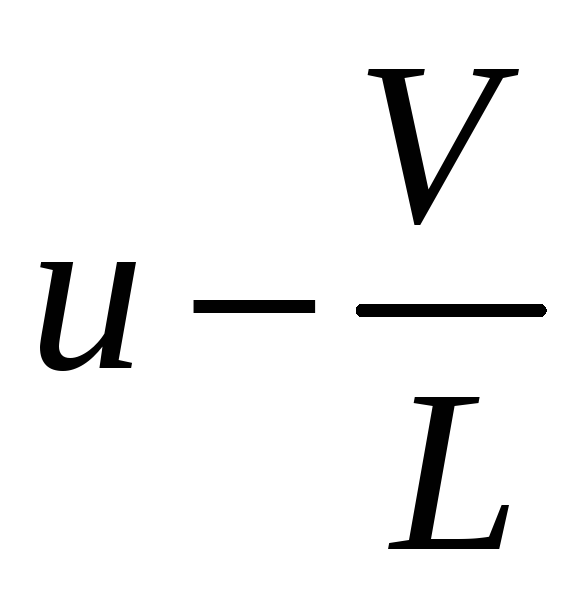

Усилия в зацеплении зубьев

Сила взаимодействия между витками резьбы червяка и зубьями червячного колеса может быть разложена на три взаимно перпендикулярные составляющие: окружную, осевую и радиальную сил. На рисунке показаны эти составляющие для витка резьбы червяка.

Рисунок 46

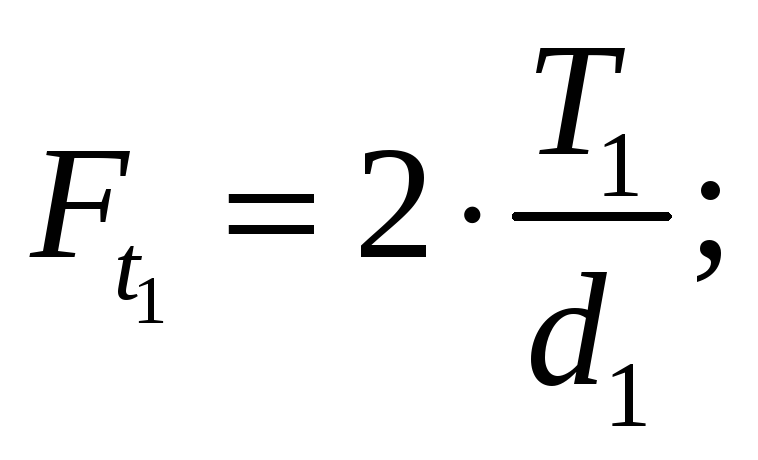

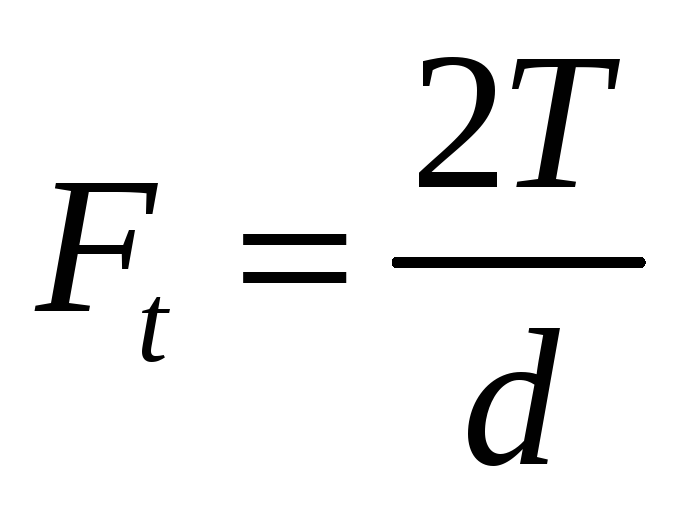

Окружная сила червяка Ft1, равная осевой силе колеса Fa2:

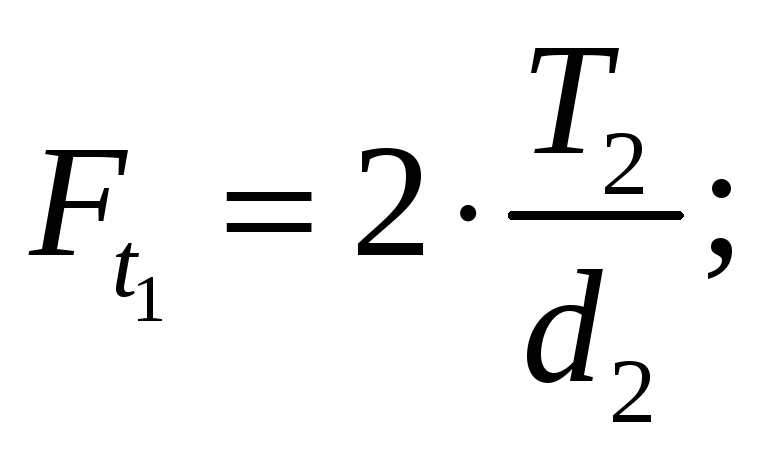

Окружная сила колеса Ft2, равная осевой силе червяка Fa1:

Радиальная сила:

Fr1=Fr2=Ft2·tgα.

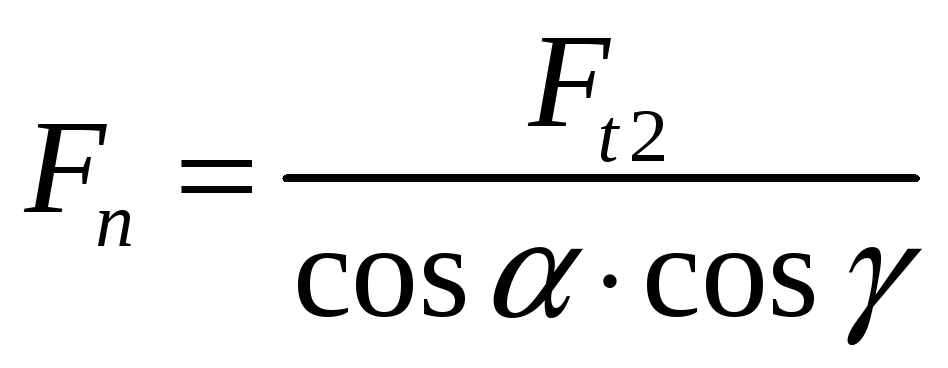

Нормальная (полная) нагрузка:

.

.

Особенности расчета червячных передач по контактным и изгибным

напряжениям

Так как червяки изготавливают из более прочного материала, чем венцы червячных колес, то на прочность проверяют только зубья колеса. Основные причины выхода из строя червячных передач - поверхностное разрушение, заедание и износ зубьев. Усталостное выкрашивание рабочих поверхностей зубьев происходит в передачах с колесами, изготовленными из твердых бронз. Поломка зубьев главным образом происходит после их износа. В связи с тем, что поверхностное разрушение зубьев зависит от контактных напряжений, а поломка -от напряжений изгиба, червячные колеса рассчитывают на прочность по контактным напряжениям и напряжениям изгиба.

Особенности расчета на контактную прочность.

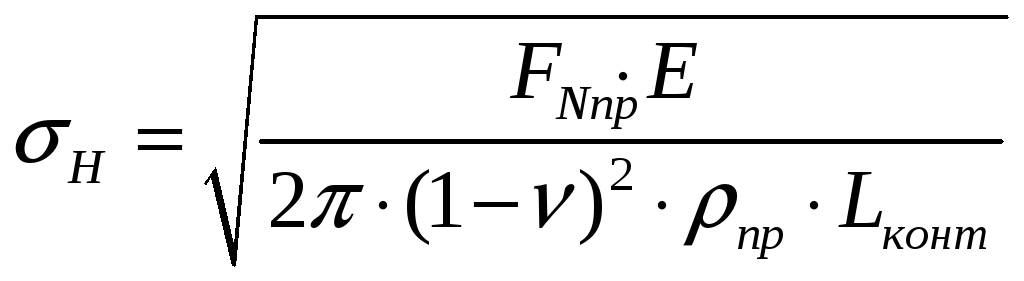

По аналогии с расчетом зубчатой передачи наибольшее контактное напряжение определяют по формуле Герца:

При этом ρпр=ρ2, т.к. ρ1=∞ (витки червяка имеют профиль прямобочной рейки). Для бронзы Е =0,98∙105 МПа, а Епр = 1,33 . 105 Мпа.

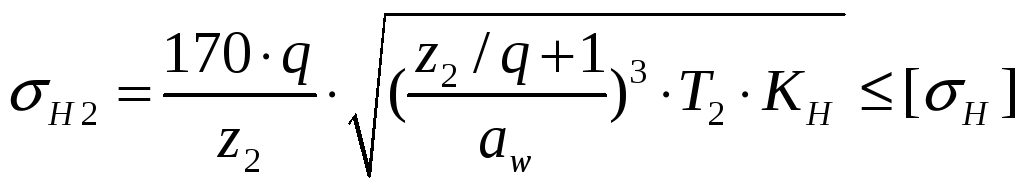

После преобразования исходной формулы получают формулу проверочного расчета червячной передачи:

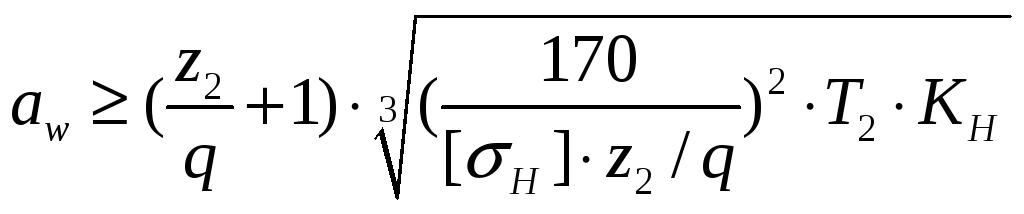

Решив уравнение относительно aw, получают формулу проектировочного расчета:

Коэффициент нагрузки КH принимают в пределах 1,1 ...1,3.

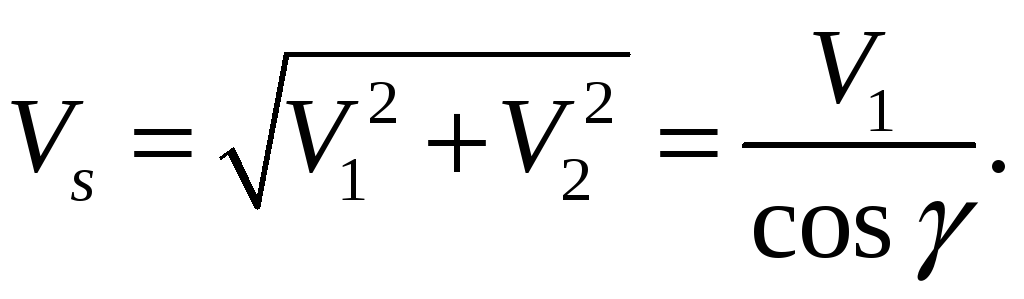

Допускаемые контактные напряжения для безоловянистых бронз и чугунов выбирают из условия сопротивления заеданию в зависимости от скорости скольжения:

[σ]2=300-25∙Vs (бронза); [σ]2=180-45∙Vs

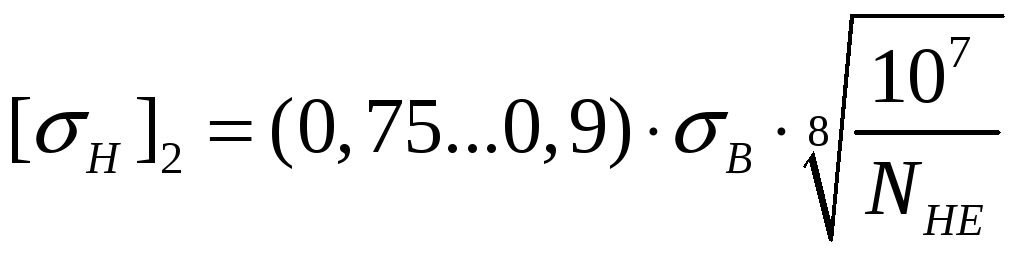

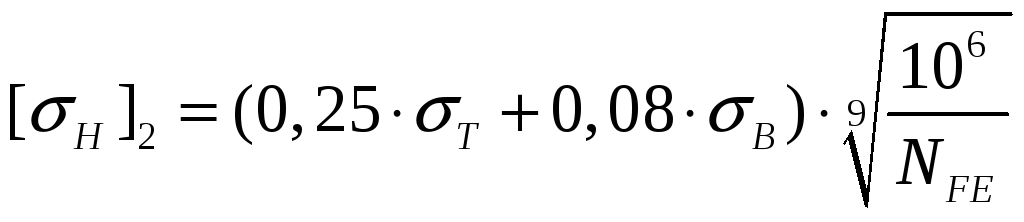

Для оловянистых бронз допускаемое контактное напряжение выбирают из условия сопротивления материала поверхностной усталости:

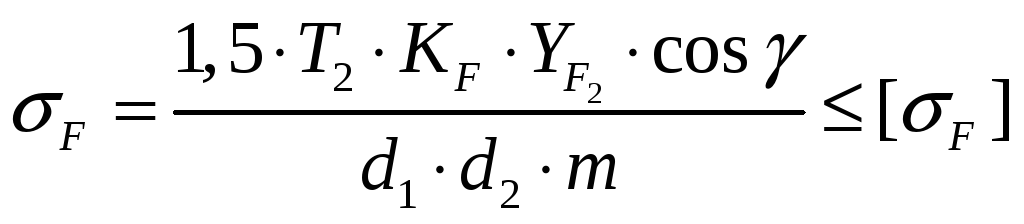

Особенности расчета на изгибную прочность.

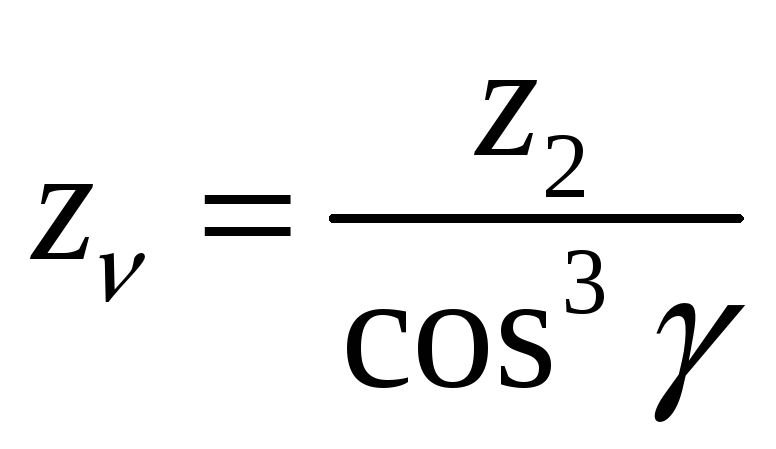

Этот расчет производится как проверочный. Вывод формулы аналогичен расчету зубьев цилиндрических косозубых колес. При этом в формулу вводят следующие поправки и упрощения. Зубья червячного колеса вследствие дуговой формы на 40 % прочней зубьев цилиндрического косозубого колеса. Особенности формы зуба червячных колес учитывает коэффициент формы зуба -УР. Причем он выбирается с учетом эквивалентного числа зубьев колеса:

,

,

Допускаемые напряжения изгиба для всех видов бронз:

Тепловой расчет

В червячных передачах из-за повышенного трения скольжения в зацеплении происходит выделение большого количества теплоты, которая нагревает масло. А нагрев масла выше 95°С приводит к потере им защитной способности и к опасности заедания. Поэтому отвод теплоты в окружающую среду должен быть достаточным для предотвращения перегрева масла. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность:

![]()

Количество теплоты, отводимой наружной поверхностью корпуса в секунду:

![]() ,

,

где А-площадь поверхности охлаждения; tp - температура масла; t0 - температура воздуха;

К - коэффициент теплоотдачи;

К=9...17Вт/(м2∙град).

Если

естественного охлаждения недостаточно

![]() ,

то необходимо увеличить поверхность

охлаждения применяя охлаждающие ребра

или применить искусственное охлаждение.

,

то необходимо увеличить поверхность

охлаждения применяя охлаждающие ребра

или применить искусственное охлаждение.

Лекция 17

Ременные передачи: достоинства и недостатки, классификация,

материалы и конструкции приводных ремней

Ременная передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего.

Достоинства:

- простота изготовления и обслуживания;

- плавность работы - смягчение толчков, бесшумность;

- малая стоимость;

- возможность работы с высокими частотами вращения;

- возможность автоматического предохранения от перегрузки за счет проскальзывания ремня;

- возможность передачи движения на значительные расстояния.

Недостатки:

- значительные габариты;

- неизбежность некоторого упругого скольжения ремня;

- повышенные нагрузки на валы и опоры;

- низкая долговечность ремня.

Ремни должны обладать достаточной прочностью, долговечностью, гибкостью, износостойкостью и определенной тяговой способностью, т.е. надежностью сцепления ремня со шкивами. По форме поперечного сечения применяются следующие разновидности ремней:

а) плоские ремни. Ремень в виде узкого прямоугольника.

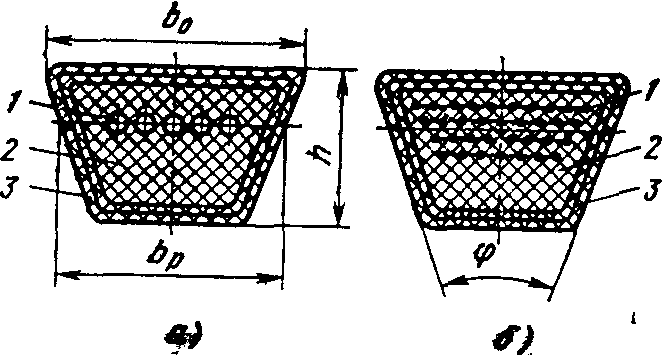

Рисунок 47

Применяют следующие материалы:

- кожаные ремни. Обладают хорошей тяговой способностью и высокой долговечностью, хорошо переносят колебания нагрузки. Высокая стоимость кожаных ремней ограничивает их применение;

- прорезиненные ремни. Самыми распространенными являются прорезиненные ремни, состоящие из нескольких слоев хлопчатобумажной ткани, связанных между собой вулканизированной резиной. Их изготавливают трех типов: А, Б и В. Резиновые прослойки повышают гибкость ремней и коэффициент трения между ремнем и шкивами. Ткань обеспечивает прочность и долговечность;

- хлопчатобумажные и шерстяные ремни. Применяются для передачи небольших мощностей;

б) Клиновые ремни. Имеют основное применение. Ремни бесконечной длины трапециевидного сечения. Входят в канавки шкива соответствующего профиля. Контакт по боковым стенкам.

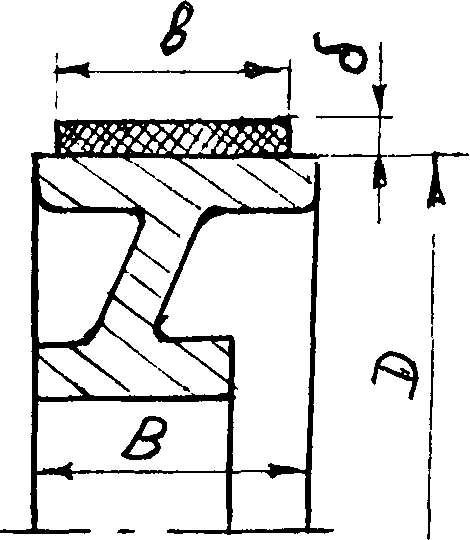

Рисунок 48

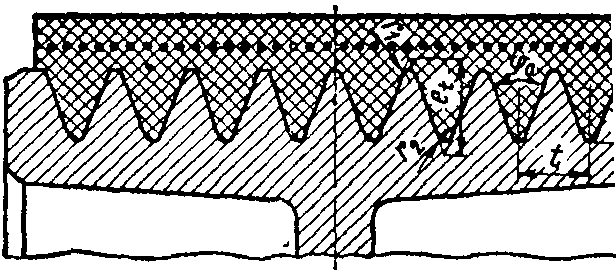

Применяют ремни с различной структурой поперечного сечения. Слои шнурового корда являются основным несущим элементом ремня. Они располагаются в зоне нейтрального слоя для повышения гибкости. Тканевая обертка увеличивает прочность ремня и предохраняет от износа. Для передач общего назначения по ГОСТ 12841-80 изготавливают 7 типов клиновых ремней О, А, Б, В, Г, Д, Е, отличающихся размерами поперечного сечения;

в) круглые ремни. Изготавливаютют из кожи, капрона, хлопчатобумажных материалов. Применяют только для малых мощностей в приборах и машинах домашнего обихода;

г) поликлиновые ремни (ТУ 38-105763-84). Бесконечные плоские ремни с продольными клиновыми выступами на внутренней поверхности, входящими в кольцевые клиновые канавки в шкивах. Ремни сочетают достоинства плоских ремней - монолитность и гибкость, и клиновых - повышенную силу сцепления со шкивами.

Рисунок 49

Несущий слой ремней выполняют в виде кордшнура из химических волокон.

Усилия и напряжения в ветвях ремня. Критерии работоспособности ременных передач.

Геометрия ременных передач

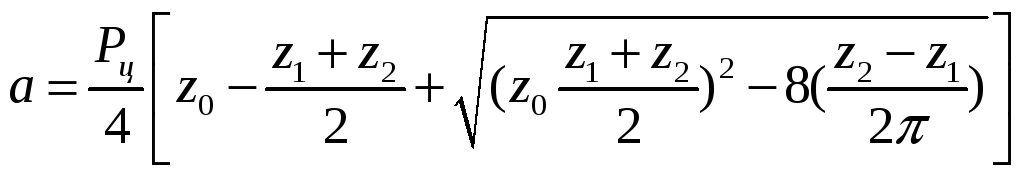

а) При проектировочном расчете плоскоременной передачи диаметр меньшего шкива рекомендуется приближенно определять по формуле М.А.Саверина:

![]()

б) Минимальное значение диаметра меньшего шкива клиноременной передачи определяют по таблице в зависимости от профиля ремня.

Межосевое расстояние ременной передачи рекомендуется:

- для плоскоременных передач

![]()

-для клиноременных передач принимают

![]()

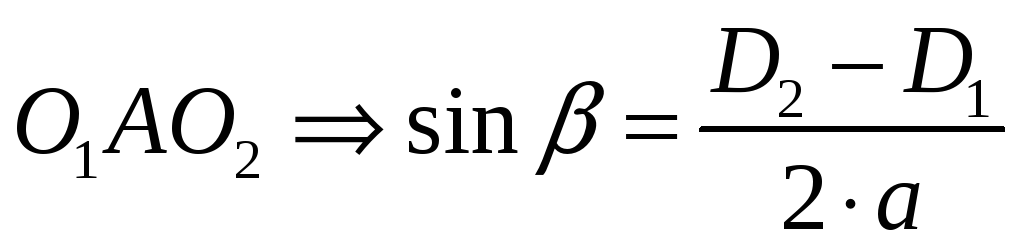

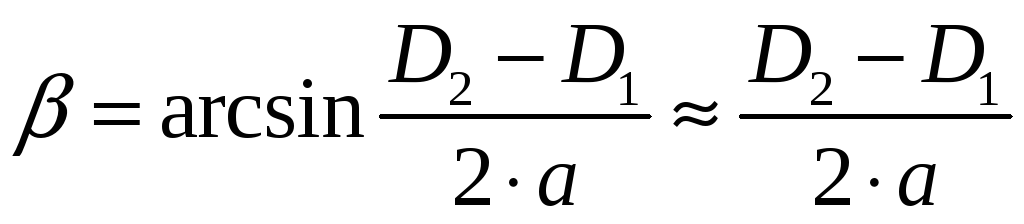

Угол между ветвями ремня определяется из вспомогательного треугольника

отсюда в радианах

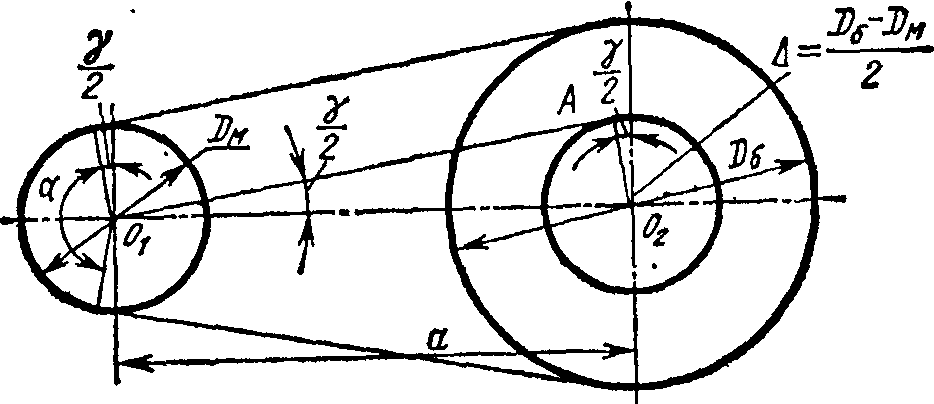

Рисунок 50

Угол обхвата на малом шкиве в градусах:

Для плоскоременной передачи рекомендуют брать минимальный угол обхвата [α]=150º, для клиноременной – [α]=120º

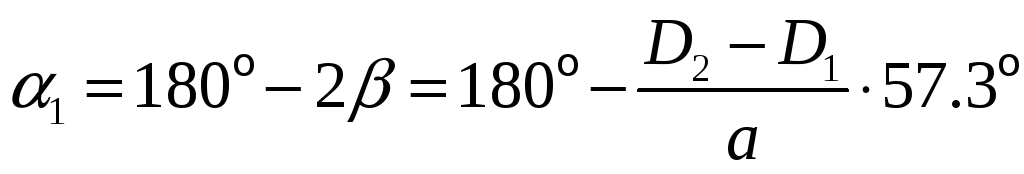

Расчётная длина ремня L равна сумме длин прямолинейных участков и дуг обхвата шкивов.

Здесь косинус разложен в степенной ряд и взяты два первых члена этого ряда (что достаточно для практической точности расчетов)

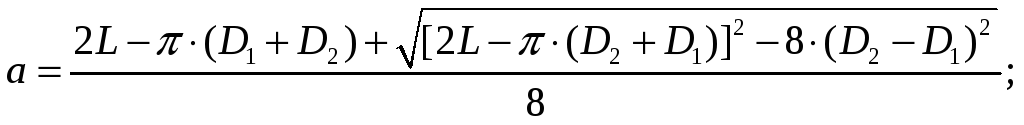

Межосевое расстояние при окончательно установленной длине ремня

При расчётах длин ремней и межосевых расстояний клиноременных передач оперируют расчётными диаметрами шкивов по нейтральному слою ремня.

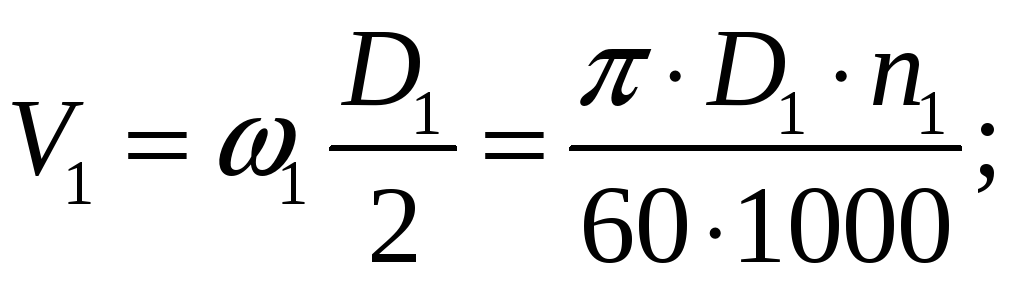

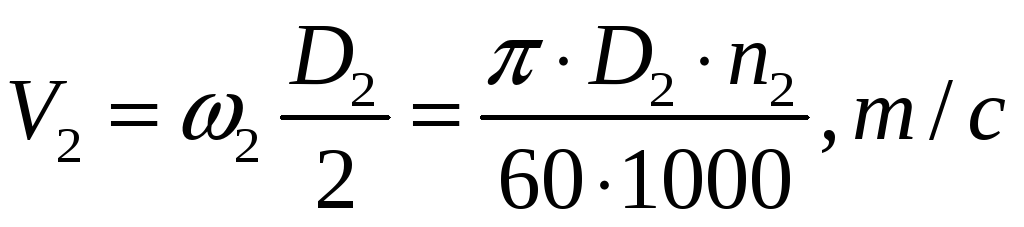

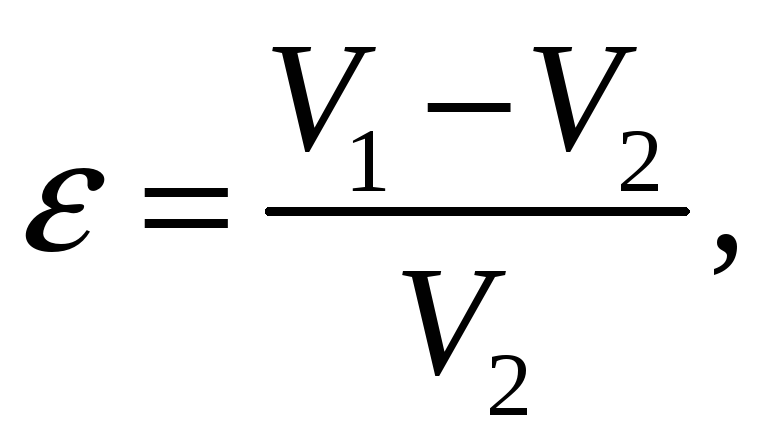

Кинематика ременных передач

Окружные скорости шкивов при работе передачи

За счет упругого проскальзывания ремня V1>V2

Относительная потеря скорости на шкивах характеризуется

коэффициентом скольжения

тогда V2=V1∙(1-ε)

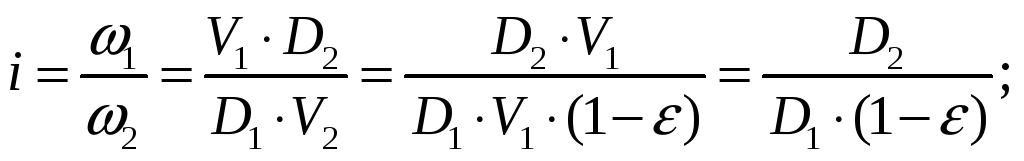

Передаточное отношение

При нормальном режиме работы обычно = 0,01 - 0,02.

Усилия и напряжения в ветвях ремня. Критерии работоспособности

ременных передач

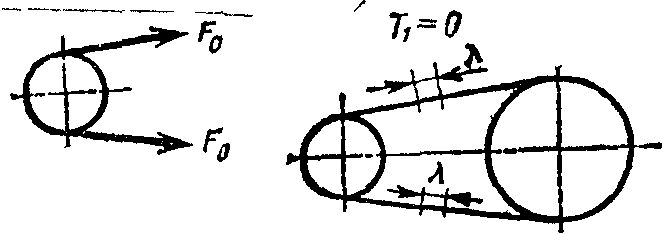

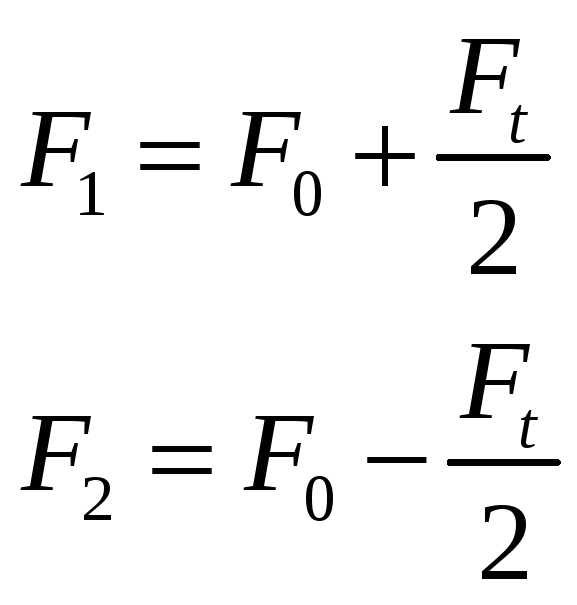

Начальное натяжение ремня Fo выбирают по условию, при котором ремень мог бы передавать полезную нагрузку, сохраняя натяжение достаточно длительное время, не получая большой вытяжки, и имел бы удовлетворительную долговечность. До передачи вращения ветви испытывают одинаковое начальное натяжение Fo. Напряжение от предварительного натяжения равно=1,8 МПа для плоских ремней и =1,2 МПа - для клиновых.

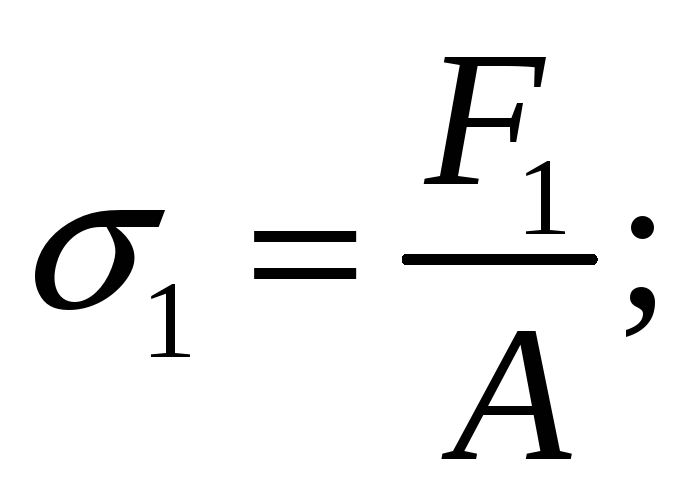

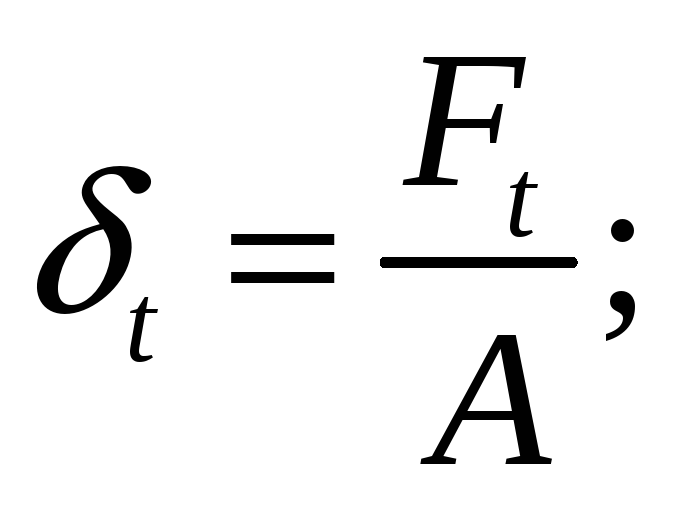

Рассмотрим передачу полезной нагрузки Ft

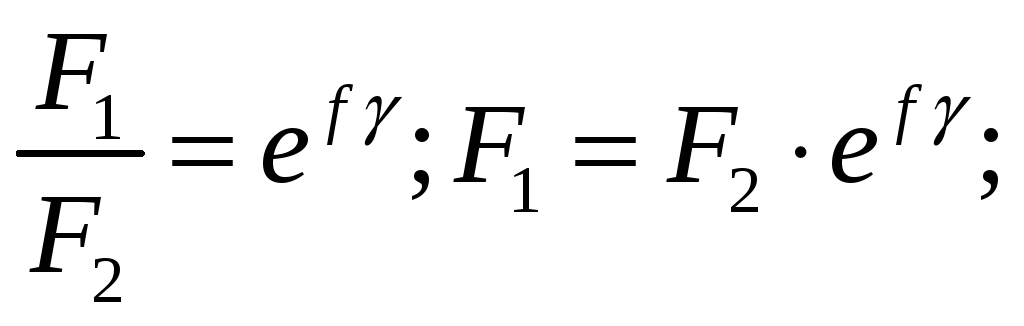

Соотношение натяжений ведущего F1 и ведомого F2 ветвей при работе без учета центробежных сил определяют по известному уравнению Л. Эйлера, выведенному для нерастяжимой нити.

где е - основание натуральных логарифмов; γ- угол скольжения; приближенно равным 0,7 угла обхвата α.

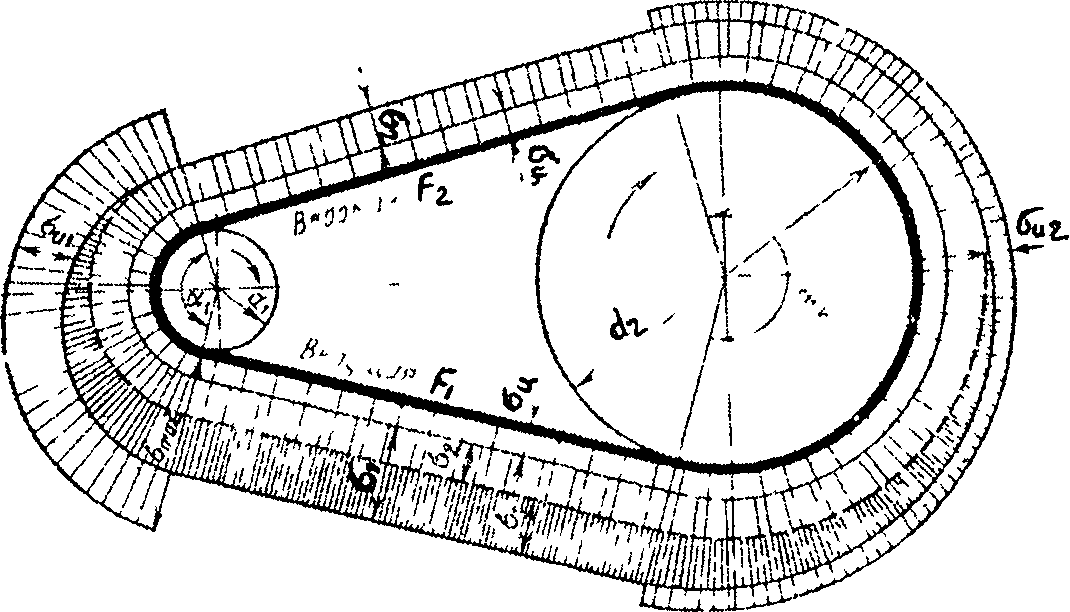

Рисунок 51

Соответствующие напряжения растяжения в ведущей и ведомой ветвях:

и

и

![]()

Полезное напряжение

В то же время

=>

=>

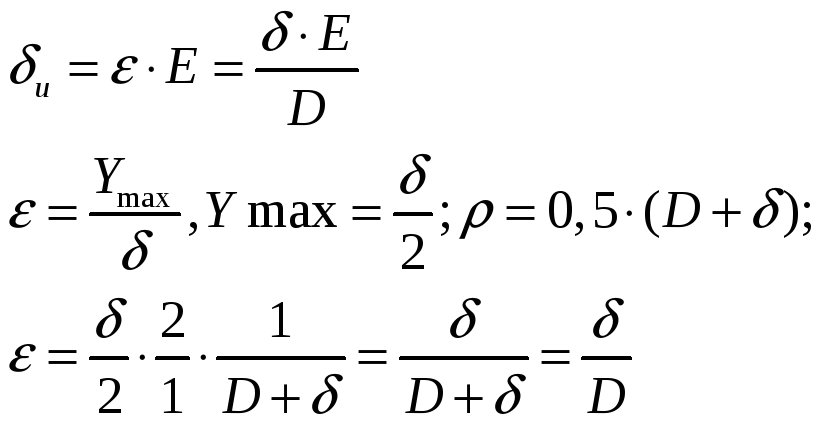

При изгибе ремня толщиной δ на шкиве диаметра D относительные удлинения наружных волокон равны δ/D.

Напряжение изгиба в предположенном постоянстве модуля упругости

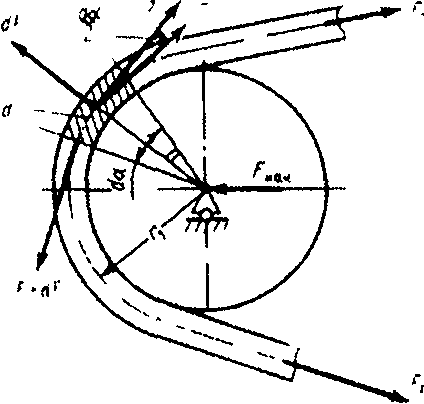

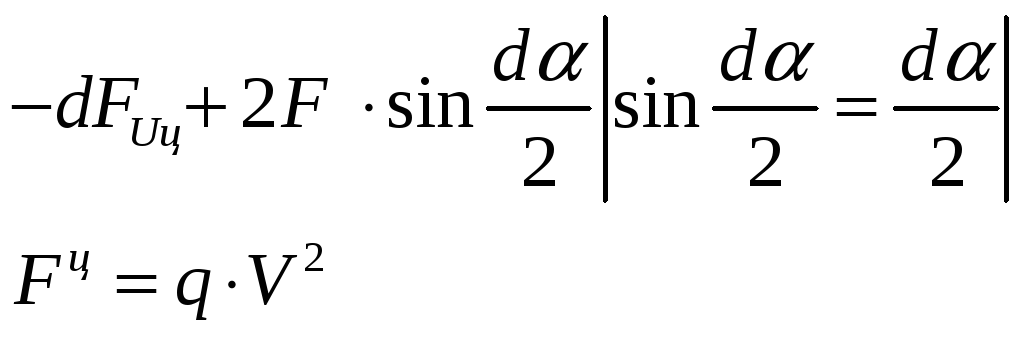

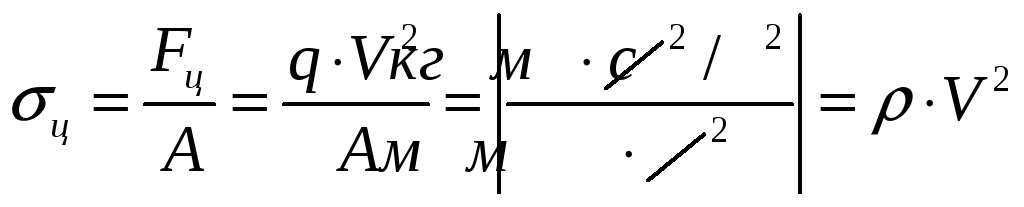

При вращении шкивов под действием центробежных сил ремень испытывает дополнительные напряжения растяжения

σц=ρ∙V2,

где V1 м/с; ρ – кг/м3 – плотность

(для прорезиненных ρ=1100…1200 кг/м3; кожа ρ=1000÷1100 кг/м3)

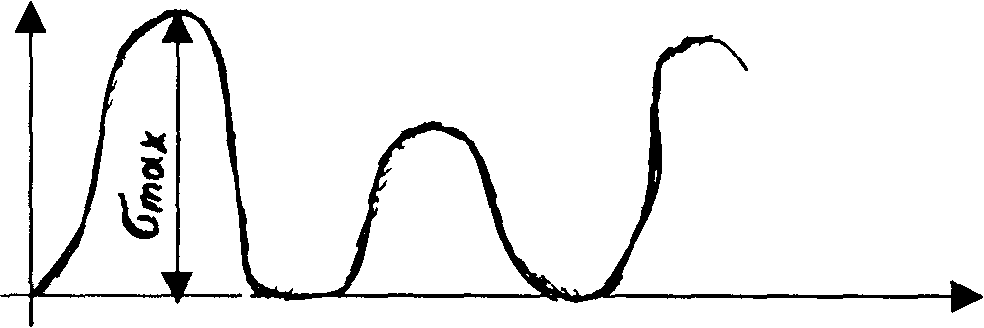

Рисунок 52

Все силы проецируем на ось, перпендикулярную оси С'

Наибольшее суммарное напряжение в поперечном сечении ремня в месте его набегания на малый шкив (рисунок 53, на котором изображена эпюра суммарных напряжений в работающем ремне).

![]()

Рисунок 53

Основными критериями работоспособности ременных передач являются:

- тяговая способность ремня - это способность передавать определенную нагрузку без пробуксовывания ремня;

- долговечность ремня.

Лекция 18

Способы повышения долговечности ремня. Расчет ременной передачи

на тяговую способность

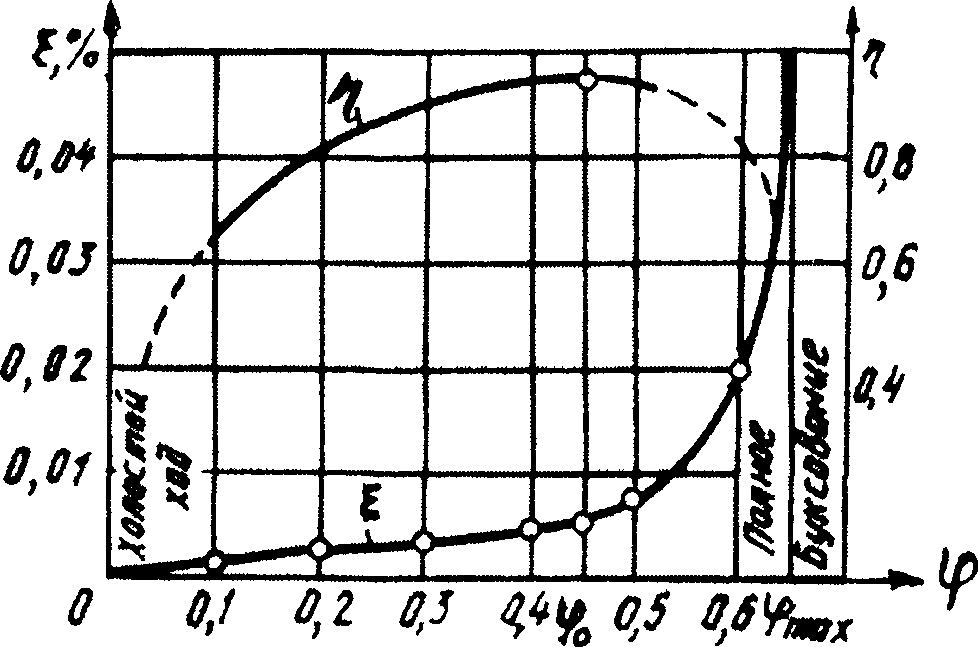

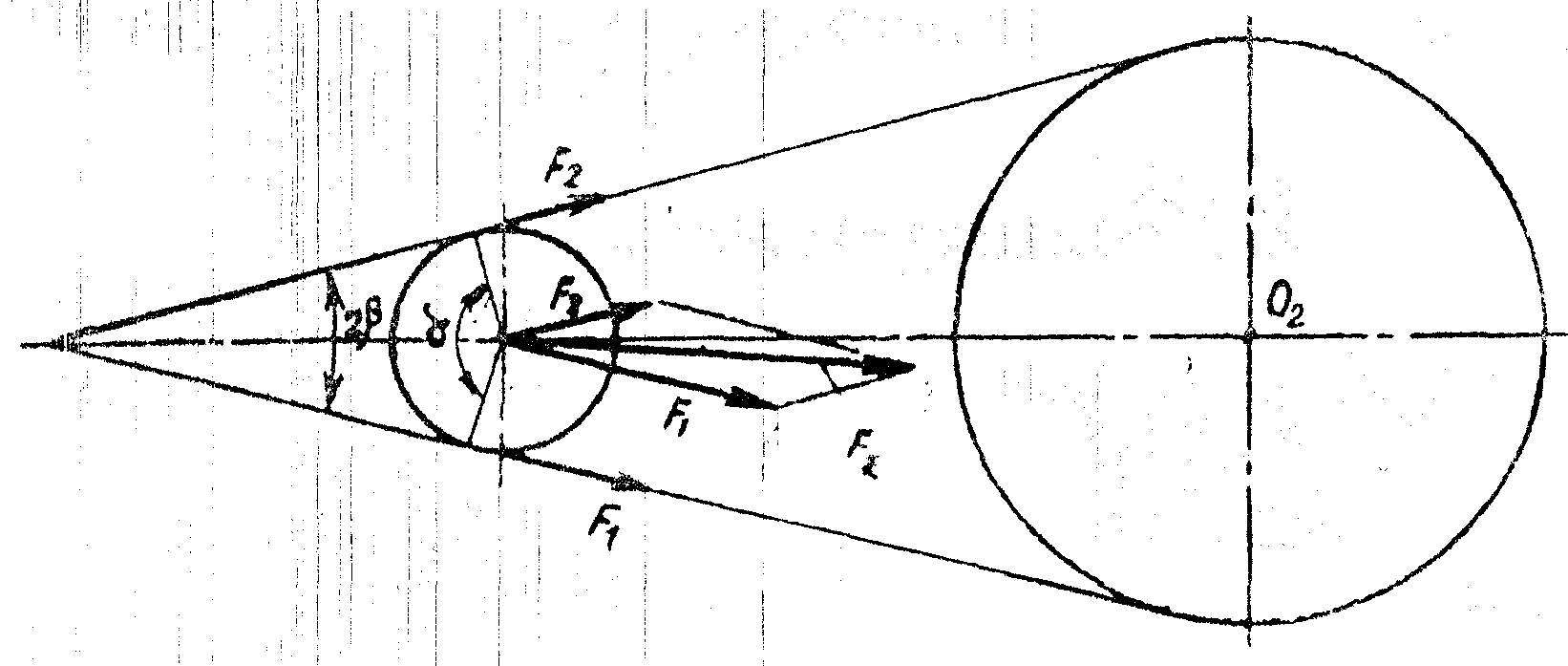

Расчет основан на кривых скольжения, которые получают экспериментальным путем.

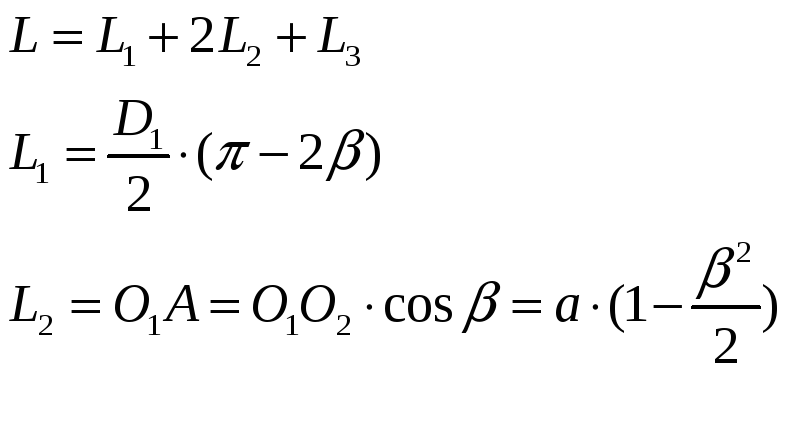

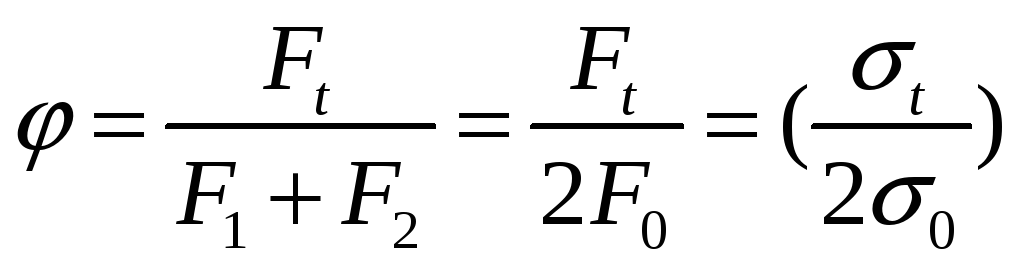

По оси ординат откладывают коэффициент скольжения и к.п.д. передачи, а по оси абсцисс графика - нагрузку, выраженную через коэффициент тяги:

Рисунок 54

При построении кривых постепенно повышают полезную нагрузку Ft при постоянном натяжении F1 + F2 = 2Fo, замеряя при этом скольжение и к.п.д. передачи.

При возрастании коэффициента тяги от 0 до критического значения φ0 наблюдается только упругое скольжение. В зоне φ0 - φmax наблюдается как упругое скольжение ремня, так и частичное буксование. Рабочую нагрузку желательно выбирать ближе к φ0 и слева от него. Для разных материалов ремней φ0 в пределах 0,4 ... 0,6.

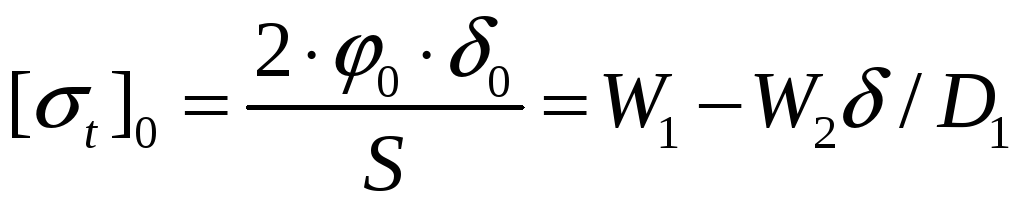

На основе кривых скольжения для плоскоременной передачи со следующими параметрами: α1=α2=180º; V=10м/с определено допускаемое полезное напряжение [t]0 и установлена экспериментальная зависимость для ее нахождения.

(полезное допускаемое напряжение для идеальной передачи, S- запас тяговой способности по буксованию S=l,2... 1,4)

Поскольку реальные передачи могут иметь другие параметры, то полезное допускаемое напряжение для реальной (конкретной) передачи определяют при помощи поправочных коэффициентов, учитывающих геометрию, кинематику и режим работы проектируемой передачи:

![]()

Со - учитывает условия натяжения и расположения передачи

Сα - 1-0,003∙(180°-α0) - учитывает угол обхвата α

Cv - 1,04 - 0,0004∙V2 - учитывает скорость ремня

Ср - коэффициент режима работы (1- при одной смене.; 2 смены=0,87; 3 смены=0,72)

Полезную силу Ft и мощность N, передаваемые ремнем можно определить, если известно сечение:

[Ft]=A∙[σt]; [N]=[Ft]∙V

Долговечность ремня при проектировании ременных передач учитывается следующим образом.

Наиболее опасными напряжениями являются напряжения изгиба.

Рисунок 55

- для плоских ремней

- для плоских ремней

![]() - для клиноременных

передач

- для клиноременных

передач

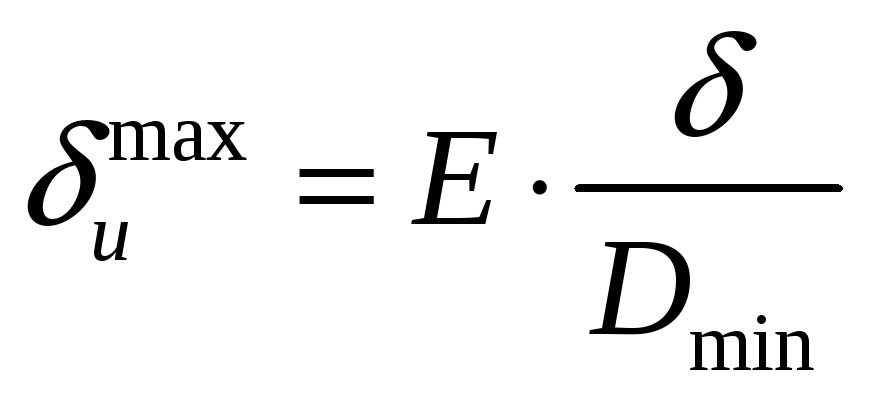

Долговечность ремня определяется косвенно через число пробегов ремня в секунду.

Число пробегов за единицу времени, т.е. сколько раз испытывает напряжение изгиба.

u≤[u] [u]=5 1/c – для плоских ремней

[u]=10 1/c – для клиновых

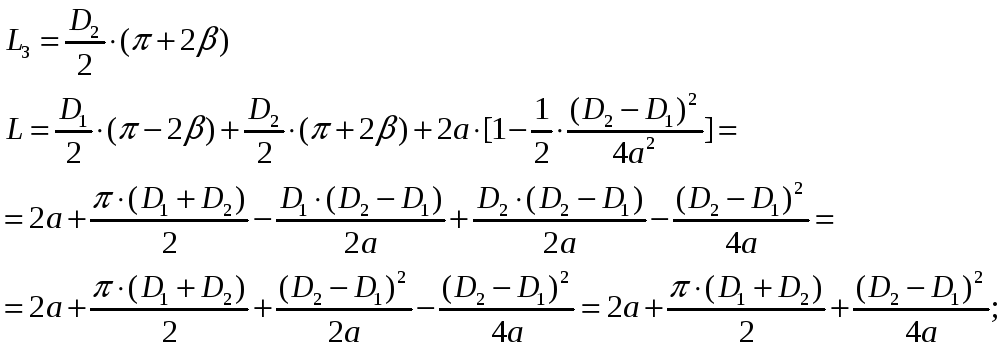

Нагрузка на вал от шкива ременной передачи

Рисунок 56

Лекция 19

Цепные передачи: достоинства и недостатки, классификация.

Конструкции приводных цепей

Цепная передача основана на зацеплении цепи и звездочек. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки. Отсутствие скольжения обеспечивает постоянство среднего передаточного отношения. Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры. Цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала нескольким ведомым.

Основной причиной недостатков цепной передачи является то, что цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны непостоянство скорости цепи в пределах одного оборота, износ шарниров цепи, шум и дополнительные динамические нагрузки. Кроме того цепь дороже и сложнее в изготовлении.

Основными типами приводных цепей являются роликовые, втулочные (ГОСТ 13568-75) и зубчатые цепи ГОСТ 13552-81).

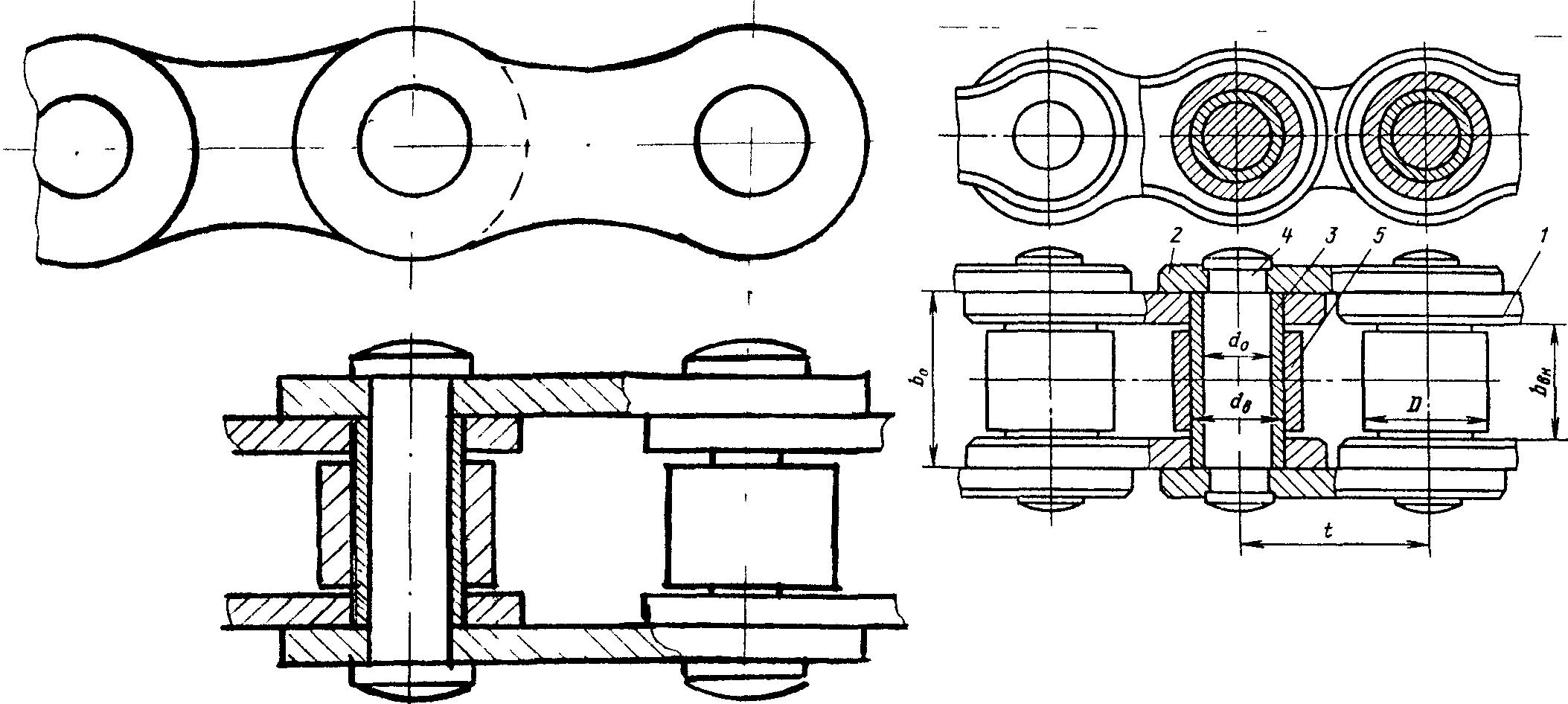

Роликовая цепь состоит из двух рядов наружных (1) и внутренних (2) пластин. В наружные пластины запрессованы валики (3), пропущенные через втулки (4). Втулки запрессованы в отверстия внутренних пластин. Втулка на валике и ролик на втулке могут свободно поворачиваться. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарниров. Наряду с однорядными изготовляют двух-, трех- и четырехрядные цепи. Их собирают из тех же элементов, только валик проходит через все ряды.

Рисунок 57

Втулочные цепи по конструкции аналогичны роликовым, но у них нет ролика (5). Вследствие этого износ цепи и звездочек увеличивается, но снижается масса и стоимость цепи.

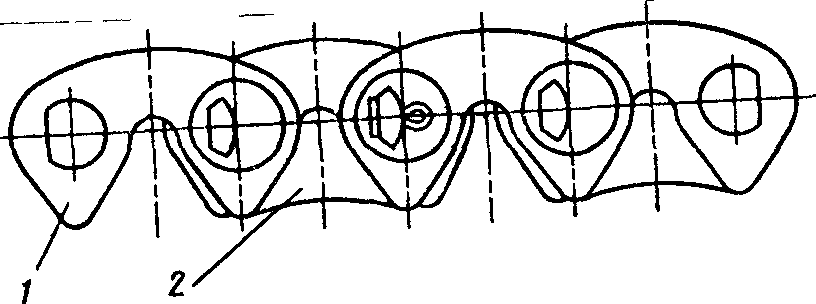

Зубчатые цепи состоят из набора пластин с двумя зубообразными выступами. Пластины цепи зацепляются с зубьями звездочки своими торцовыми плоскостями. Угол заклинивания принят 60 . Конструкция зубчатых цепей позволяет изготавливать их широкими и передавать большие нагрузки. Они работают плавно, с меньшим шумом. Их рекомендуют применять при сравнительно высоких скоростях - до 35 м/с. Известные зубчатые цепи различаются в основном по конструкции шарниров. Совершенствование шарниров направлено на уменьшение износа и потерь на трение.

Рисунок 58

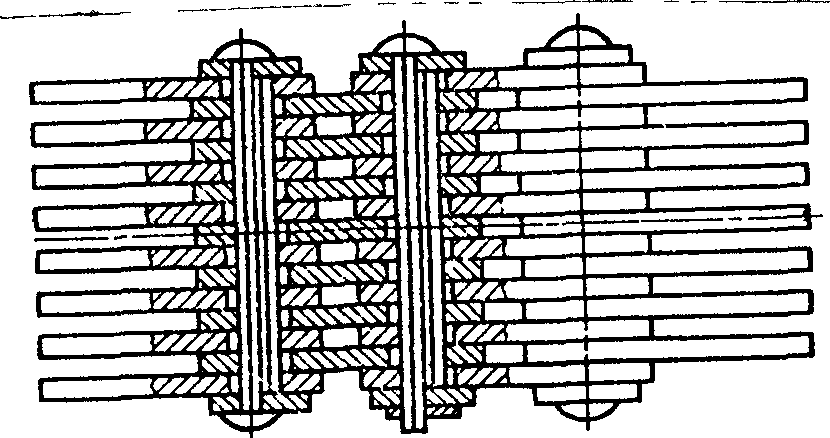

Звездочки приводных цепей по конструкции во многом подобны зубчатым колесам. Делительная окружность звездочки проходит через центры шарниров цепи.

Рисунок 59

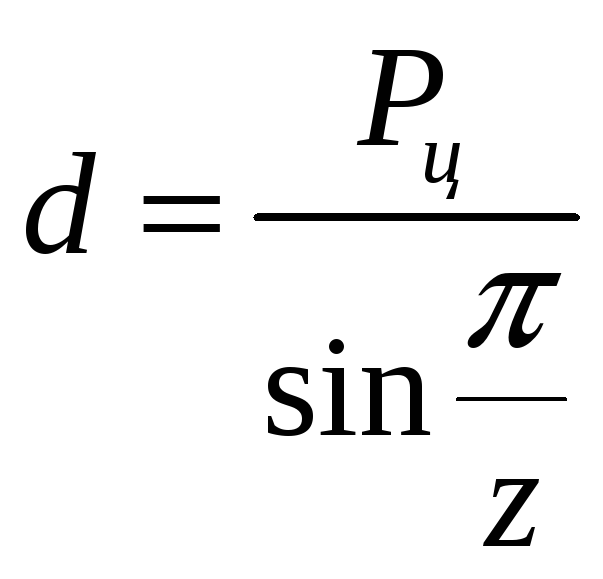

Диаметр этой окружности определяется равенство

Формула справедлива и для звездочек зубчатых цепей.

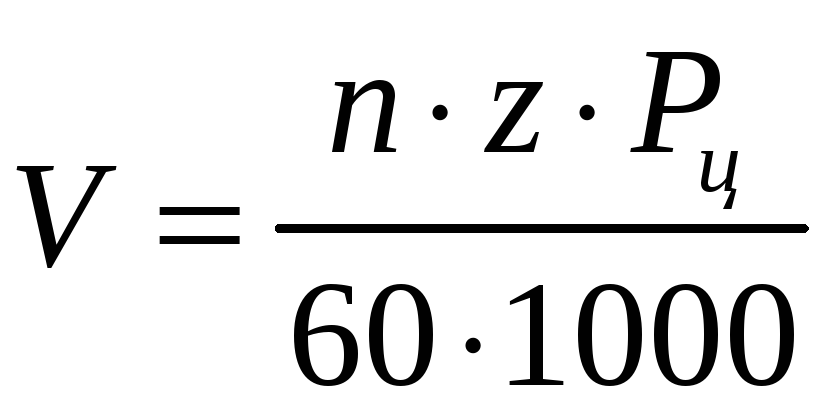

Скорость цепи и частота вращения звездочки связаны по следующей формуле:

Передаточное отношение:

К.п.д. передачи - 0,96. Потери складываются из потерь на трение в шарнирах цепи, на зубьях звездочек и в опорах валов.

Межосевое расстояние по соображениям долговечности рекомендуется принимать

![]()

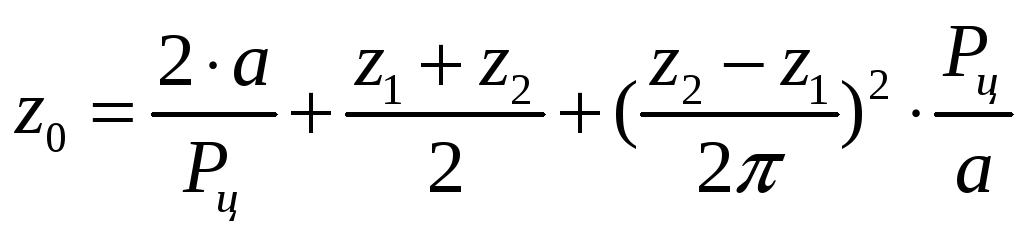

Длина цепи, выраженная в шагах или числом звеньев цепи:

Значение z0 округляют до целого четного числа, чтобы не применять специальных соединительных звеньев. Для принятого значения zo уточняют значение межосевого расстояния:

Передача работает лучше при небольшом провисании холостой ветви цепи. Поэтому расчетное межосевое расстояние рекомендуется уменьшить на (0,002... 0,004)∙a.

Числа зубьев звездочек рекомендуется принимать в пределах

![]()

С уменьшением числа зубьев возрастают неравномерность скорости движения цепи и скорость удара цепи о звездочку. При этом увеличивается износ шарниров, т.к. угол поворота звена при набегании цепи на звездочку и сбегании с нее равен 360/z.

Выбирают z1=29-2∙i

По мере износа цепи ее шарниры поднимаются по профилю зуба звездочки от ножки к вершине, что приводит в конечном счете к нарушению зацепления. При этом чем больше число зубьев звездочки тем меньше допустимое увеличение шага цепи.

Проверка износостойкости шарнира роликовой цепи. Проверка

прочности цепи на разрыв. Проверка долговечности цепи

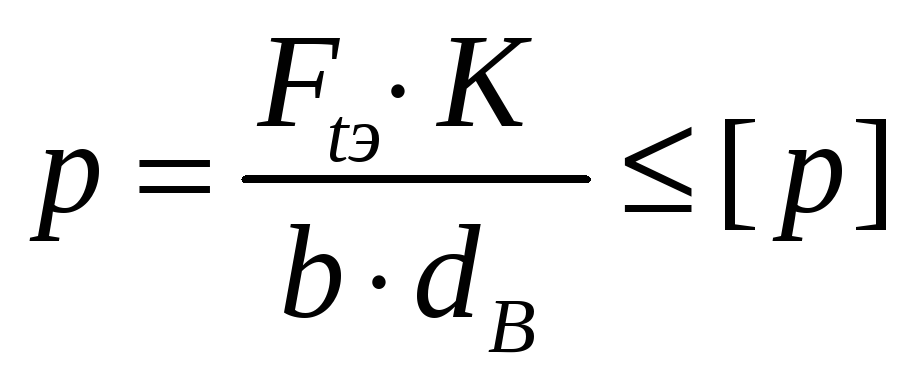

Для большинства условий работы цепных передач основной причиной потери работоспособности является износ шарниров цепи. В соответствии с этим в качестве основного расчета принят расчет износостойкости шарниров, а за основной критерий:

,

,

где р—давление в шарнирах;

-

окружная сила;

-

окружная сила;

dB и b -диаметр валика (оси) и ширина цепи, равная длине втулки;

kэ - коэффициент эксплуатации цепной передачи.

Коэффициент эксплуатации (kэ=k1∙k2∙k3∙k4∙k5∙k6) учитывает следующие условия работы:

k1 - коэффициент динамической нагрузки;

k2 - учитывает регулировку передачи;

k3 - коэффициент, учитывающий длину цепи;

k4 - учитывает наклон передачи к горизонту;

k5 - учитывает характер смазки;

k6 - учитывает режим работы передачи.

Допускаемое давление в шарнире цепи дается в таблице в зависимости от шага цепи и частоты вращения – n1.

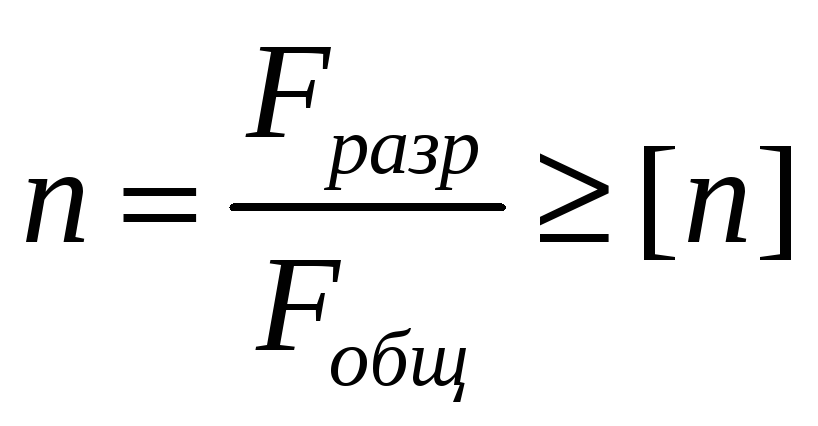

Другим критерием работоспособности цепной передачи является прочность цепи на разрыв. Прочность цепи проверяют, сравнивая коэффициент запаса прочности на разрушение цепи с допускаемым значением этого коэффициента, зависящего от типа цепи и ее шага:

Fразр - разрушающая нагрузка цепи (дается в таблицах для каждого типо-размера цепи).

Общая нагрузка складывается из:

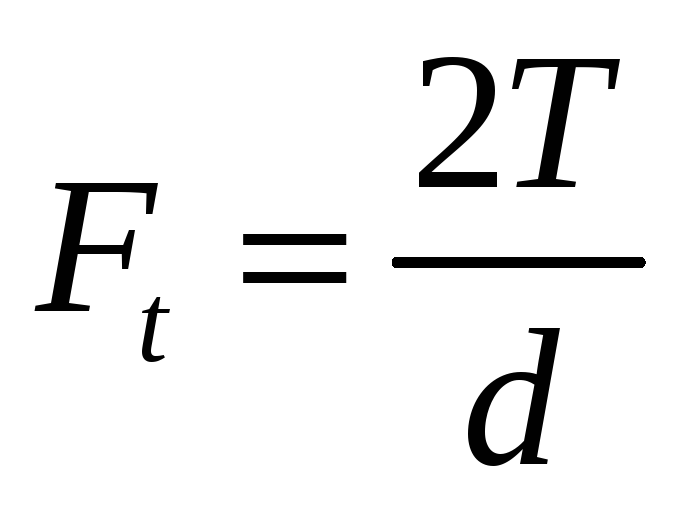

полезной окружной силы

;

;

натяжения от действия центробежных сил

![]() ,

,

где q - масса одного погонного метра цепи, кг/м ;

дополнительного натяжения от действия силы тяжести

![]()

где α - межосевое расстояние в метрах,

kf – коэффициент, зависящий от положения линии центров звездочек

( kf = 1…6)

![]()

![]() Долговечность

цепи проверяется косвенно по частоте

ударов звена цепи о звездочки (1/с)

Долговечность

цепи проверяется косвенно по частоте

ударов звена цепи о звездочки (1/с)

Поскольку начальное натяжение цепи отсутствует, то нагрузка на вал определяется главным образом окружным усилием с учетом дополнительного натяжения от массы:

![]()

kB=1,05.... 1,15 - зависит от наклона цепи.