- •Состав пластических масс

- •IV. Классификация пластических масс

- •Технологические способы и методы создания изделий из пластмасс

- •1. Прессование

- •2. Литье под давлением

- •3. Экструзия (шприцевание, выдавливание)

- •4. Каландрование

- •5. Пневматическое формование

- •6. Штампование

- •7. Механическая обработка

- •8. Переработка спеканием

- •9. Сварка и склеивание

Технологические способы и методы создания изделий из пластмасс

Важнейшие методы переработки пластмасс в изделия можно разделить в основном в зависимости от состояния полимера (связующего) при формовании на следующие группы:

1) переработка в вязкотекучем состоянии — формование изделий из прессовочных или литьевых композиций прессованием, литьем под давлением, выдавливанием (экструзией), каландрованием;

2) переработка в высокоэластическом состоянии — формование изделий из подогретых листов и труб пневматическими методами (вакуум-формованием, выдуванием) и штампованием;

3) переработка в твердом состоянии — механическая обработка на станках (вырубание, вырезание, вытачивание, высверливание и др.);

4) изготовление изделий непосредственно из жидкого мономера. Этот метод применяется при изготовлении листов органического стекла (полиметилметакрилата) полимеризацией метилметакрилата непосредственно в плоских формах;

5) прочие методы переработки —спекание, сварка и склеивание.

Выбор метода переработки непосредственно обусловлен изменениями при нагреве пластмассы (обратимыми или необратимыми). Термопласты (обратимые пластмассы) могут быть переработаны любым методом пластической деформации, а термореактивные пластмассы (необратимые) — пока лишь методом прессования. Термопласты имеют большое преимущество: их можно перерабатывать наиболее прогрессивными методами — литьем под давлением и экструзией. Старейшим и универсальным методом, применяемым для любых пластмасс, является прессование.

1. Прессование

Формование изделий прессованием применяют в основном для переработки фенопластов, аминопластов и других термореактивных пластмасс. Прессовочные материалы засыпают в пресс-форму дозирующим приспособлением- или помещают в нее в виде таблеток. Пресс-форма нагревается паром или электрическим током до температуры 160—185°. При этой температуре и под давлением от 150 до 350 кгс/см2 материал прессуется. Обычно применяют так называемое прямое прессование.

Оформление и отверждение изделий при /прессовании происходит в горячей металлической пресс-форме, состоящей в основном из двух разъемных частей: нижней— матрицы и верхней — пуансона.

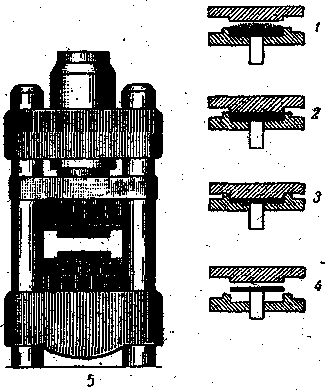

Необходимое количество пресс-порошка помещают непосредственно в оформляющую полость матрицы предварительно нагретой пресс-формы и вводят в нее пуансон. Нагретый и сдавленный гидравлическим прессом пресс-порошок размягчается и заполняет гнезда пресс-формы, которая остается нагретой и замкнутой до полного отверждения пресс-материала. Это достигается при выдержке пресс-форм под давлением пресса в течение нескольких минут (от 20 сек. до 1. мин. на 1 мм толщины изделия). За это время смола пресс-порошка переходит из стадии А в стадию С. После этого пресс-форму открывают и извлекают отформованное изделие, еще горячее, но уже не способное размягчаться. Принцип прямого прессования в форме показан на рис. 4.

Рис. 4. Схема прямого прессования изделий- из Пластмасс (реактопла-стов) в, пресс-форме на гидравлическом прессе:

/ — загрузка пресс-портика; Z—замыкание формы; 3 — формование под давлением и при повышенной температуре(с'выдержкой); 4 — разъем пресс-формы иизвлечение готового изделия; 5 — гидравлический пресс

При прессовании термопластов перед извлечением отформованного изделия необходимо охлаждать пресс-форму, так как недостаточно отвердевшее изделие может деформироваться.

Прессованием перерабатывают из термопластов, например, некоторые эфироцеллюлозные прессовочные материалы (этролы).

Однако этот метод требует много времени, поэтому применяется редко и заменяется литьем под давлением.

Давление и температуру, а также время выдержки под прессом при прессовании определяют в зависимости от вида связующего и его свойств.

Стальные пресс-формы, применяемые для формования изделий методом прессования, имеют тщательно отполированную внутреннюю поверхность, благодаря чему изделия приобретают красивый внешний вид. Поэтому не требуется дополнительной обработки изделия, кроме зачистки облоя, образующегося, в виде заусениц и затвердевших пленок в местах сочленения матрицы и пуансона вследствие выдавливания избытка пресс-порошка.

Для изделий крупных размеров применяют одногнездные, а для мелких несложной формы — многогнездные пресс-формы, в которых при одной запрессовке отформовывается одновременно несколько изделий.