4. Геометрические параметры зубчатых колес

В инженерной практике решаются две задачи:

- анализ существующего механизма, когда требуются измерения его геометрических параметров;

- синтез механизма, когда необходимо рассчитать эти параметры.

В данной работе рассматриваются элементы, как анализа, так и синтеза, применительно к колесам зубчатых передач.

Максимальная

мощность, передаваемая зубчатой

передачей, в значительной степени

зависит от двух параметров: высоты

зубьев H

и делительных диаметров колес d.

Оба эти параметра одновременно учитывает

основная характеристика передачи – ее

модуль:

![]() ,

,

где z – число зубьев колеса. Чем крупнее зубья, тем меньше их количество при постоянном значении d и тем выше модуль.

Предварительное значение модуля m' можно определить через высоту зуба H:

- для цилиндрических колес m' = H / 2,5.

Ниже приведены ряды значений стандартного модуля m, наиболее часто применяемых в машиностроении (в реальном промышленном проектировании 1-й ряд предпочитают второму):

1-й ряд: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40 мм.

2-й ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28; 36; 45 мм.

В настоящей работе величину модуля m' следует уточнить по стандарту и принять значение m ближайшее большее из любого указанного ряда.

При известных значениях параметров z и d модуль m' определяют из выражения:

d = m ∙ z .

Диаметр делительной окружности колеса d измерить невозможно. Поэтому с помощью измерительных устройств, например, штангенциркулем, оценивают диаметр вершин зубьев da и диаметр впадин df. При заранее заданных параметрах делительного диаметра и модуля расчетные значения da и df определяют из выражений:

da = d + 2∙m; df = d – 2,4∙m.

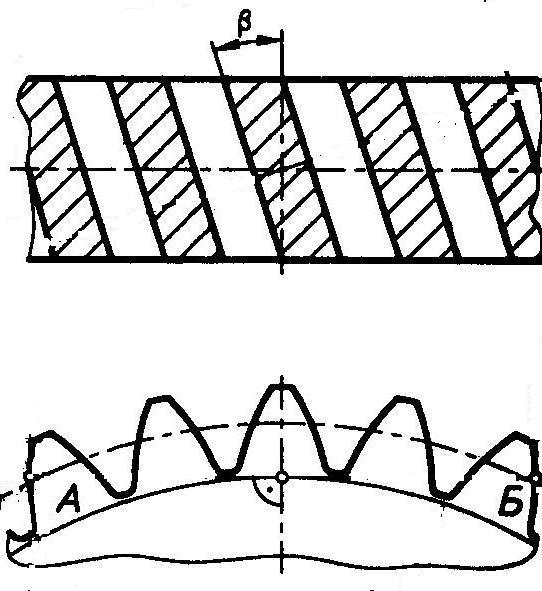

Для косозубых колес угол наклона зуба β (Рис. 5 ) можно определить по зависимости:

β = arccos ((m ∙ z)/( d – 2,4∙m)).

Рис. 5 Сечение зубчатого венца по дуге делительной окружности А - Б

При зацеплении зубчатых колес обод воспринимает нагрузку от зубьев. Поэтому его толщина q должна быть достаточной, чтобы обеспечить как его прочность и жесткость, так и податливость. Податливость способствует равномерному распределению нагрузки между зубьями и по длине каждого зуба. Рекомендуется выполнять толщину обода в соответствии с формулой:

q = (2,5…4,0) ∙ m, но не менее 8 мм.

(Здесь и далее в расчетах применять средние значения диапазонов коэффициентов.)

Тогда внутренний диаметр обода D0 будет определяться из выражения:

D0 = df - 2 q.

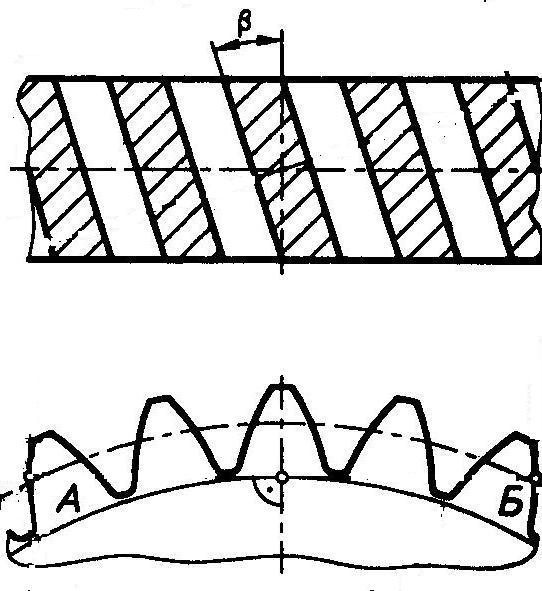

Ступица служит для соединения колеса с валом и передачи вращающего момента, а ее торцы определяют положение колеса по длине вала. Для передачи вращающего момента отверстие dвал в ступице выполняют либо с посадкой с натягом либо со шпоночными или шлицевыми пазами (Рис 6). Размеры пазов зависят от диаметра вала, определяются стандартом и приведены в таблице 1.

Рис 6 Шпоночное соединение

Таблица 1

Размеры сечений шпонок и пазов, мм, по ГОСТ 8788-68*

|

Диаметр вала |

Сечение шпонки |

Глубина паза |

Диаметр вала |

Сечение шпонки |

Глубина паза |

||||

|

b |

h |

вала t1 |

втулки t2 |

b |

h |

вала t1 |

втулки t2 |

||

|

Св. 10 до 12 »12 »17 »17 »22 »22 »30 »30 »38 »38 »44 »44 »50 »50 »58 |

4 5 6 8 10 12 14 16 |

4 5 6 7 8 8 9 10 |

2,5 3 3,5 4 5 5 5,5 6 |

1,8 2,3 2,8 3,3 3,3 3,3 3,8 4,3 |

Св. 58 до 65 »65 »75 »75 »85 »85 »95 »95 »110 »110 »130 »130 »150

|

18 20 22 25 28 32 36

|

11 12 14 14 16 18 20

|

7 7,5 9 9 10 11 12

|

4,4 4,9 5,4 5,4 6,4 7,4 8,4

|

(В таблице: b – ширина шпонки и соответственно шпоночного паза; h – высота шпонки.)

Длина ступицы Lсm должна быть достаточной, чтобы обеспечить монтаж зубчатого колеса на валу без перекоса и работоспособность соединения ступицы с валом. Рекомендуется выполнять длину ступицы равной:

Lсm = (0,8…1,5) ∙ dвал,

но не менее ширины обода в, т.е. Lсm ≥ в. Диаметр ступицы dсm принимают достаточным для обеспечения прочности и надежности соединения по выражению:

dсm = 1,8 ∙ dвал.

Толщина диска С должна быть достаточной, чтобы обеспечить жесткость колеса, и определяется в зависимости от способа его изготовления. Рекомендуется выполнять толщину диска у цилиндрических колес:

- кованых и штампованных C = 0,3 · в ;

- литых С = 0,2 ∙ в.

Отверстия в диске рекомендуется выполнять диаметром

dотв = 0,25 ∙(D0 - dсm ).

а располагать их на диаметре

Dотв = 0,5 ∙(D0 + dсm ).

На торцах обода и ступицы выполняют фаски, размер которых n × 45°. Параметр n определяется из выражения:

n = (0,5…0,7) ∙ m.

Сопряжение обода и диска, диска и ступицы выполняют по радиусу r, величина которого принимается в зависимости от диаметра колеса:

при dа ≤ 500 мм - r = 5 мм; при dа > 500 мм - r = 7 мм.

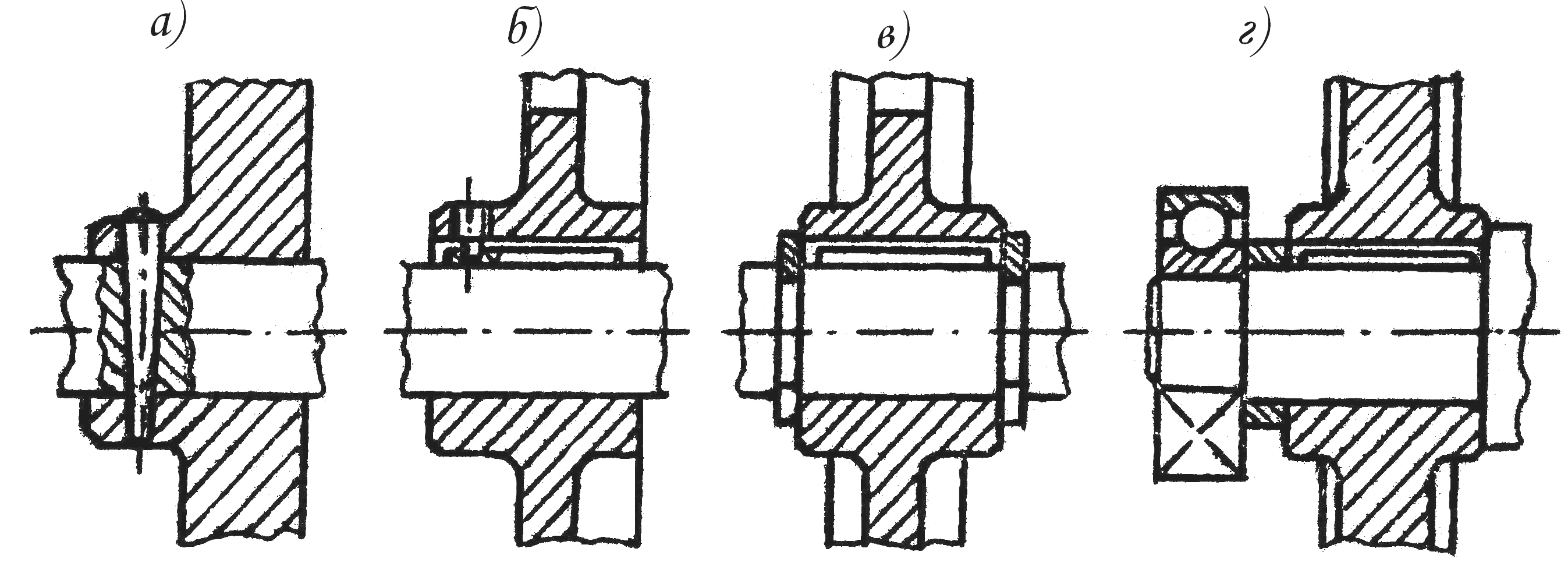

Зубчатое колесо должно быть зафиксировано на вале как в окружном, так и в осевом направлениях. Наиболее простым способом фиксации колеса является применение посадок с большим натягом или штифтов (Рис. 6 а). В этих случаях обеспечивается фиксация колеса в обоих направлениях, Однако использование посадок с натягом связано с большими трудностями при монтаже и демонтаже узла. Поэтому для окружного фиксирования колеса чаще используют шпонки и шлицы. Эти виды соединений существенно облегчают монтаж и демонтаж узла, но требуют дополнительного фиксирования колеса в осевом направлении. В этих случаях осевое фиксирование осуществляется установочными винтами, пружинными кольцами, распорными втулками и т.д. (рис. 7 б, в, г).

Рис.7. Способы осевого фиксирования колеса: а - штифтом; б - установочным винтом; в - пружинными кольцами; г - распорной втулкой

Порядок измерения параметров и их расчета приведены в бланке отчета о выполнении настоящей работы