- •Міністерство освіти і науки, молоді та спорту україни Могилів-Подільський монтажно-економічний коледж

- •Порядок підведення підсумків

- •1.Вступ

- •2. Правила тб, протипожежні заходи та заходи виробничої санітарії при проходженні слюсарно - механічної практики

- •3. Види розміток, інструменти та пристрої для розмітки

- •4. Рубка металу, інструмент та його призначення

- •5. Виправлення та гнуття металу

- •6. Різання металу та використання інструментів для різання. Техніка різання металів

- •7. Обпилювання, види напилків. Техніка та прийоми опилювання

- •8. Свердління, призначення та види. Вибір свердла для нарізання різьби

- •9.Різьби їх види та призначення

- •10. Інструмент для нарізання трубних різьб, їх вибір

- •12. Види різців та їх призначення

- •§ 5. Вуглецеві сталі

- •15. Кольорові метали та їх сплави

8. Свердління, призначення та види. Вибір свердла для нарізання різьби

Свердлінням називається процес утворення отворів у суцільному матеріалі різальним інструментом — свердлом.

Свердління застосовують:

для утворення невідповідальних отворів, невисокого ступеня точності і чистоти, наприклад під кріпильні болти, заклепки, шпильки і т. д.;

для утворення отворів під нарізування різьби, розвірчування і зенкерування.

Розсвердлюванням називається збільшення діаметра вже наявного отвору.

Свердлінням отворів діаметром до 10 мм досягають 4-го класу точності і 1—3-го класів чистоти, а при більших діаметрах отвору — 5-го класу точності. Для забезпечення вищої точності і чистоти поверхні отвір додатково обробляють — зенкерують і розвірчують.

Точність свердління в окремих випадках можна підвищити за рахунок старанного регулювання верстата, правильно заточеного свердла або свердління через спеціальне пристосування, яке називається кондуктором.

Свердла

За конструкцією і призначенням розрізняють свердла: а) спіральні і б) спеціальні (перові або плоскі, для кільцевого свердління, рушничні, комбіновані І з іншими інструментами, центрувальні та ін.).

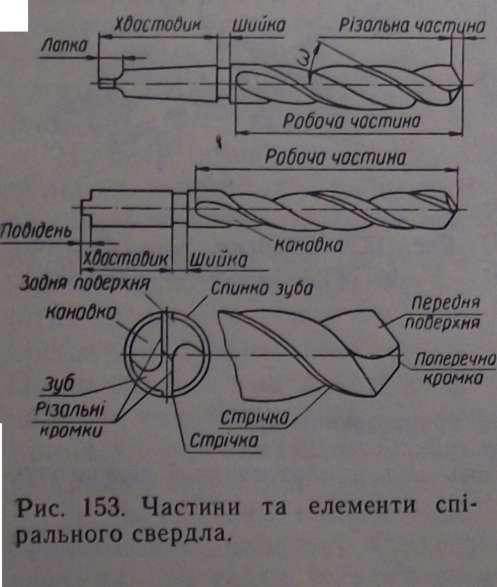

Найбільшого поширення в промисловості набули спіральні свердла. Спіральне свердло складається з хвостовика з лапкою, шийки і робочої частини.

Хвостовик (рис. 153) буває конічний або циліндричний, призначений для кріплення свердла у шпинделі верстата або в патроні.

Лапка хвостовика у свердел з конічним хвостовиком не дає свердлу прокручуватись у шпинделі і служить упором при вибиванні свердла із гнізда шпинделя.

Шийка свердла — проміжна частина, що з'єднує робочу частину свердла з хвостовиком.

Робоча частина свердла являє собою циліндричний стержень з двома профрезерованими спіральними (гвинтовими) канавками, які утворюють два робочих зуби (пера). Робоча частина включає ріжучу і напрямну частини з двома стрічечками.

Стрічечки призначені для спрямування свердла і сприяють зменшенню тертя між свердлом і стінками отвору. Зменшення тертя свердла об стінки просвердлюваного отвору досягають також і тим, що робоча частина свердла має обернений конус, тобто діаметр свердла у ріжучій частині більший, ніж на другому кінці, біля шийки. Різниця у величині цих діаметрів становить 0,04—0,09 мм на кожні 100 мм довжини свердла.

Канавки на свердлах мають спеціальний профіль, який забезпечує правильне утворення ріжучих кромок свердла і необхідний простір для виходу стружки. Ширина і кут нахилу гамма.

гвинтової канавки мають відповідати товщині І формі стружки. Вузькі гвинтові канавки, які утворюються при великих передніх кутах і малих кутах загострення, відводять стружку краще, ніж ширші канавки, що утворюються при малому передньому куті і великому куті загострення.

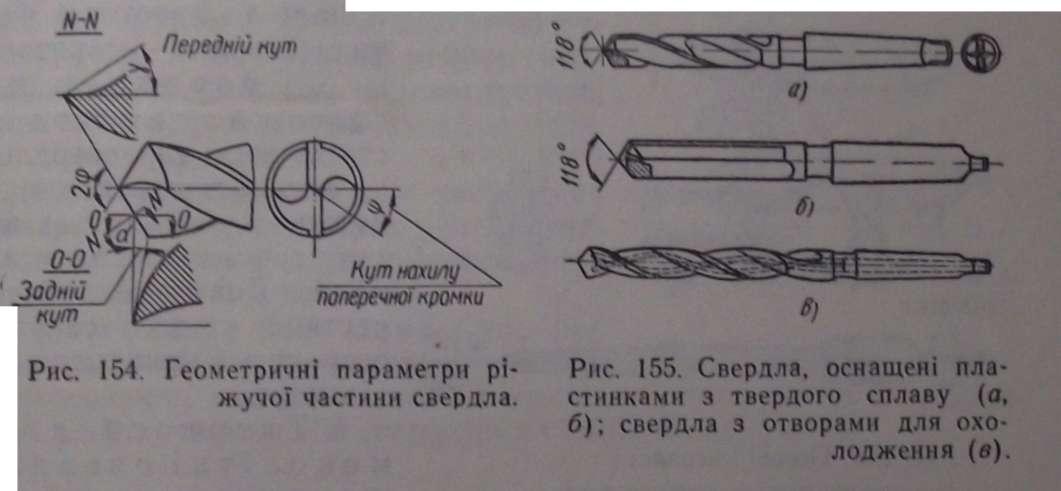

Ріжуча частина свердла (рис. 154) являє собою конус, на якому є дві ріжучі кромки, перемичка (поперечна кромка), дві задні і дві передні поверхні. У поперечному перерізі свердла між двома гвинтовими канавками залишається стрижень, який надає свердлу жорсткості.

Передній кут у свердла у кожній точці ріжучої кромки є змінною величиною, в міру наближення до центра свердла зменшується і в самому центрі дорівнює 0 (наприклад, якщо у зовнішнього діаметра передній кут у = 25ч-30°, то біля перемички він близький до 0°). Несталість величини переднього кута належить до недоліків спірального свердла і є однією з причин нерівномірного і швидкого спрацювання його.

Задній кут а свердла призначається для зменшення тертя задньої поверхні об поверхню оброблюваного отвору. Величина заднього кута а також змінюється в напрямі від пери* ферії до центра свердла. Якщо в точці, взятій на зовнішній поверхні свердла, а = 8-г-12°, то біля осі свердла а = 20 ч-26а (для свердел середніх діаметрів).

Спіральні свердла виготовляють з сталі Р9, Р18, 9ХС.

Свердла, оснащені пластинками з твердих сплавів (рис. 155, а, б), набувають широкого застосування при свердлінні і розсвердлюванні чавуну, загартованої стали пластмас, скла, мармуру та інших твердих матеріалів.

Порівняно з свердлами, виготовленими з інструментальних вуглецевих сталей, вони мають значно меншу довжину робочої частини, більший діаметр стрижня і менший кут нахилу гвинтової канавки. Ці свердла мають високу стійкість і забезпечують високу продуктивність праці. Є кілька типів свердел, оснащених, твердими сплавами:

-

Свердла з прямими канавками застосовують для свердління отворів завглибшки до 3—4 мм у чавуні та інших крихких металах. Для свердління глибоких отворів ці свердла застосовувати не можна: утруднюється вихід стружки з отвору.

Свердла з гвинтовими канавками забезпечують значно кращий вихід стружки з отворів, особливо при свердлінні в'язких металів. Цього досягають завдяки тому, що на довжині 1,5—2 діаметри свердла гвинтова канавка пряма, а далі до хвостової частини свердла — гвинтова.

-

Свердла з косими канавками застосовують для свердління неглибоких отворів, бо довжина канавок для виходу стружки у них дуже мала. Довжина робочої частини таких свердел становить приблизно 1,5 діаметра.

-

Твердосплавні монолітні свердла призначаються для обробки жароміцних сталей. Ці

типи свердел можна застосовувати для роботи на свердлильних машинах (матеріалом служить твердий сплав марки ВК15М) і для роботи на верстатах (твердий сплав марки ВКЮМ).

Корпуси твердосплавних свердел виготовляють із сталі Р9, 9ХС, 40Х, 45Х. У свердлах прорізується паз під пластинку твердого сплаву.

Свердла з отворами для охолодження (рис. 155, в) мають підвищену стійкість, бо охолодна рідина, що подається під тиском 10—20 ат у простір між зовнішнім діаметром стебла і стінками отвору, забезпечує охолодження ріжучих кромок і полегшує видалення стружки.

Свердло кріпиться у спеціальному патроні, який забезпечуе підведення охолодної рідини до отвору в хвостовій частині свердла. Ці свердла особливо ефективні при роботі з жароміцними матеріалами.

на

довжині 1,5—2 діаметри свердла

Перові свердла (рис. 156, а) найпростіші у виготовленні, їх застосовують для свердління невідповідальних отворів діаметром до 25 мм. Ці свердла виготовляють з інструментальної вуглецевої сталі марок У10, У12, У10А та У12А, а найчастіше із швидкорізальної сталі марок Р9 і Р18.

Перові свердла поділяються на двосторонні й односторонні (рис. 156,6). Найбільш поширені двосторонні перові свердла. Кут різання одностороннього перового свердла приймають: для сталі в межах 75—90°, а для кольорових металів 45—60е, Кут різання двостороннього перового свердла приймають 120— 135е.

Перові свердла не допускають високих швидкостей різання і непридатні для свердління великих отворів, бо стружка з отвору не відводиться, а обертається разом з свердлом і дряпає поверхню отвору. Крім того, у процесі роботи свердло швидко тупиться, спрацьовується, втрачає свої різальні якості і йде у бік.

Центрувальні свердла (рис. 157) призначені для свердління центрових отворів у різних заготовках, їх виготовляють без запобіжного конуса і з запобіжним конусом.

Комбіновані свердла,, наприклад свердло-зенковку, свердло-розвертку, свердло-мітчик, застосовують для одночасного свердління і зенкування, свердління і розвірчування або свердління і нарізування різьби

Види свердла.

За розміткою. Щоб пересвідчитись, що напрям правильний, роблять пробне засвердлювання на глибину Уз ріжучої частини. Пересвідчившись, що свердло йде по центру, вмикають механічну подачу. Щоб запобігти поломці свердла, наприкінці свердління механічну подачу вимикають і досвердлюють ручною подачею. Якщо ж свердло повело в бік, прорубують крейцмейселем кілька канавок у тому місці отвору, куди свердло треба змістити.

Рис.

182. Прийоми свердління:

а—

з допомогою лінійки; б—з

допомогою втулки-упора;

в

— неповних отворів;

г

— отворів під кутом до площини;

0

— отворів на циліндричній

поверхні;

« отворів у порожнистих деталях.

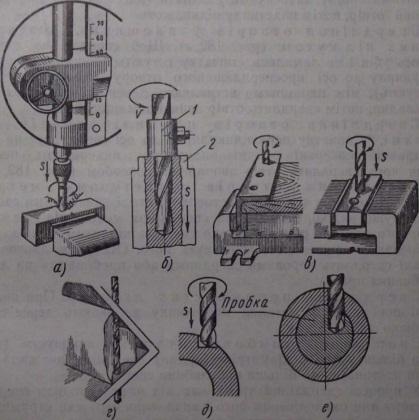

Свердління глухих отворів на задану глибину. Оброблювану деталь установлюють на столі верстата і вивіряють, потім підводять свердло до поверхні деталі так, щоб воно доторкалось до неї. При такому положенні деталі встановлюють на нуль лінійку, яка е на верстаті (рис. 182, а). В процесі свердління за допомогою лінійки спостерігають, наскільки заглибилось свердло в матеріал.

Другий спосіб свердління на задану глибину полягає у встановленні і закріпленні на свердлі втулки-упора 1 (рис. 182,6). Коли втулка дійде до поверхні деталі 2, це значить, що отвір просвердлено на потрібну глибину.

Свердління неповних отворів. Отвір, який має в поперечному перерізі дугу, що дорівнює половині кола або менша від півкола, називають неповним, наприклад отвір, розташований біля краю деталі. Неповний отвір свердлять так. До оброблюваної деталі приставляють пластинку з такого самого матеріалу, затискують у лещата (рис. 182, в) і свердлять повний отвір, потім пластинку відкидають.

Свердління отворів у площинах, розташованих під кутом (рис. 182, г). Щоб свердло не відхилялось убік і не ламалось, спочатку готують площадку, перпендикулярну до осі просвердлюваного отвору (фрезерують або зенкують), між площинами вставляють дерев'яні вкладиші або підкладки, потім свердлять отвір звичайним способом.

Свердління отворів на циліндричній поверхні. Спочатку перпендикулярно до осі свердління на циліндричній поверхні роблять площадку, накернюють центр, після чого свердлять отвір звичайним способом (рис. 182, д).

Свердління отворів у листовому металі. Свердлити отвір у тонкому листовому металі звичайними свердлами дуже важко, бо глибина свердління менша від довжини забірного конуса: ріжучі кромки свердла чіплятимуться за оброблюваний матеріал і рватимуть його. Отвори в листовому металі свердлять перовими свердлами або пробивають на діропробивних пресах.

Свердління порожнистих деталей. При свердлінні порожнистих деталей порожнину забивають дерев'яною пробкою (рис. 182, е).

Свердління глибоких отворів виконують (глибина більш як 6—8 діаметрів свердла) свердлом, довжина робочої частини якого більша від глибини свердління. У процесі свердління треба час від часу виводити свердло з отвору для охолодження його і видалення стружки струминою охолодної рідини, магнітом або перевертаючи деталь.

При свердлінні отворів дуже великої глибини треба спочатку просвердлити отвір за заданим діаметром на глибину, що дорівнює довжині робочої частини свердла, а потім свердлом меншого діаметра (приблизно в 1,5 раз) свердлити наскрізь. Після цього остаточно отвір свердлять перовим свердлом. При такому способі свердління стружка видалятиметься через просвердлений раніше отвір. Свердлити отвір великої глибини з двох боків не рекомендується.

Свердління точних отворів провадять у два проходи. Перший прохід роблять свердлом, діаметр якого менший на 1—3 мм від діаметра отвору, а другий — свердлом потрібного діаметра.

Щоб отвори були чистими, їх свердлять з малою автоматичною подачею при достатньому охолодженні і безперервним відведенням стружки.

Свердління отворів у пластмасах провадиться свердлами з спеціальними кутами заточування. Органічне скло свердлять спіральними свердлами з кутом при вершині 50—60°.

Свердління отворів невеликих діаметрів провадять на верстатах підвищеної точності відповідними подачами або ж ультразвуковим та електроіскровим способами.

Отвори великих діаметрів свердлять кільцевими свердлами, в корпусі яких закріплено ножі.