- •Лекція Тема: Зчеплення.

- •Ступінчаті механічні трансмісії

- •4. Загальна конструкція зчеплень:

- •5. Перелік робочих процесів та основи розрахунку елементів конструкції зчеплення Робочий процес зчеплення заключається в:

- •Перелік робочих процесів в фрикційному сухому зчепленні

- •Елементи зчеплення та параметри (види) розрахунку

- •Приводи зчеплення:

- •6. Загальний аналіз конструкції зчеплення

- •7. Порівняльний аналіз конструкції зчеплення

- •8. Перспективи розвитку

5. Перелік робочих процесів та основи розрахунку елементів конструкції зчеплення Робочий процес зчеплення заключається в:

1- плавному

включенні, при котрому

![]() зчеплення

зростає до

зчеплення

зростає до![]() ,

,

2- надійній

передачі крутного моменту, тобто

![]() зчеплення більше

зчеплення більше![]() .

.

3-

виключенні

зчеплення, що приводить до зменшення

![]() до нуля.

до нуля.

4- повного

довготривалого роз’єднання

двигуна від трансмісії, тобто

![]() =

0.

=

0.

Перелік робочих процесів в фрикційному сухому зчепленні

|

№пп |

Найменування процесів |

Позитивні (+), негативні (-) наслідки |

Заходи по усуненню |

|

1 |

Передача крутного моменту від двигуна до коліс. |

(+) |

|

|

2 |

Сприйняття та усунення перевантажень по крут-ному моменту. |

(+)Пробуксовка поверхонь, що труть-ся |

|

|

3 |

Пробуксовка фрикцій-них поверхонь відносно ведучих елементів, при рушанні автомобіля, або перевантаженні транс-місії. |

(+), (-) Зменшення товщини фрикційних накладок та ведучих елементів. |

Використання зносо-стійких матеріалів та металу. |

|

4 |

Постійне обертання під-шипника виключення зчеплення через відсут-ність зазору між важеля-ми та муфтою. |

(-) Вихід з ладу під-шипника виключення зчеплення, стирання накладок. |

Контроль за вільним ходом педалі зчеп-лення та регулювання. |

|

5 |

Робота на зріз шліців веденного диска зчеплення. |

(-) Неможливість пе-редачі крутного мо-менту при зрізу. |

Заміна. |

|

6

|

Видовження привідного тросу, наявність повітря в циліндрі виключення зчеплення. |

(-) Неможливість виключення. |

Заміна. Видалення повітря. |

|

7 |

“Прикіпання” поверхонь при попаданні води. |

(-) Неможливість виключення. |

Наявність отвору для зливання. Просушка. |

|

8 |

Значні зусилля при виключенні зчеплення при зносу та попаданні сторонніх деталей. |

(-) Неможливість виключення. |

Ремонт. |

|

9 |

Зрізування болтів кріп-лення зчеплення до маховика. |

Зріз. |

Надійне затягування. |

Елементи зчеплення та параметри (види) розрахунку

|

№пп |

Елементи зчеплення |

Параметри (види) розрахунку та визначення |

Примітка |

|

1 |

Ведений диск. |

Роботи буксування, температури нагрівання (малих по масі ) деталей, роботи опору коченню та розгону, максимального навантаження та закручування валів трансмісії, зносостійкості та сили нормального тиску, що діє на поверхні тертя. Визначення макси-мального крутного моменту зчеплення, міцності та геометричних параметрів диска, тобто Rср, ширини накладки диска, зовнішнього діаметра. Розрахунок шліців веденного диска на зріз. |

|

|

2 |

Пружини. |

Кількості пружин та їх розрахунок на міцність та кількість витків. Визначення діаметра. |

|

|

3 |

Привід. |

Передаточного числа, повного, вільного та робочого ходу і зусилля, що прикладається до педалі зчеплення. |

|

|

4 |

Підшипники |

Підбирають. |

|

В процесі включення зчеплення фрикційні поверхні веденого диска проковзують відносно поверхонь тертя ведучих елементів. Найбільше проковзування зчеплення спостерігається при рушанні автомобіля.

При інженерних розрахунках роботу буксування найчастіше знаходять за емпіричними виразами.

Наприклад:

![]()

![]()

![]() де

де

![]() -

момент інерції , приведеної до колінчатого

валу двигуна махової сили , що заміняє

масу автомобіля, яка рухається поступально.

-

момент інерції , приведеної до колінчатого

валу двигуна махової сили , що заміняє

масу автомобіля, яка рухається поступально.

![]() –

частота обертання

колінчатого валу двигуна.

–

частота обертання

колінчатого валу двигуна.

![]() – момент опору

руху автомобіля, приведений до колінчатого

валу.

– момент опору

руху автомобіля, приведений до колінчатого

валу.

Стійкість поверхонь тертя зчеплення проти спрацювання оцінюють питомою роботою тертя:

![]() де

де

![]() – сумарна площа

поверхонь тертя фрикційних накладок.

– сумарна площа

поверхонь тертя фрикційних накладок.

Температура нагрівання металевих деталей зчеплення за одне включення

( без врахування випромінювання теплоти ):

![]() де

де

γ- коефіцієнт розподілу теплоти між дотичними деталями. Для маховика та натискного диска одно дискового зчеплення γ = 0,5; при дводисковому γ = 0,25;

Для середнього диска дводискового зчеплення γ = 0,5;

C-

тепломісткість

матеріалу. Для чавуну та сталі С

= 494 Дж /( кг.к)

![]()

![]() -

маса деталі,

кг.

-

маса деталі,

кг.

На

нагрівання перевіряють деталі з меншою

массою – натискний диск в однодисковому

зчепленні. Найбільші навантаженя в

трансмісії виникають при різкому

включенні зчеплення. В цьому випадку

трансмісія закручується моментом

![]() та інерційним

та інерційним

![]() моментом двигуна. Отже момент, що

передається на трансмісію

моментом двигуна. Отже момент, що

передається на трансмісію

![]()

Але

![]() де

де

![]() –момент інерції

обертових мас двигуна.

–момент інерції

обертових мас двигуна.

Обрахований вище інерційний момент в декілька раз перевищує максимальне значення крутного моменту двигуна. Тому якщо зчеплення не буде пробуксовувати, можливе навантаження трансмісії до небезпечних границь.

Для виключення надмірних динамічних навантажень, при русі, коефіцієнт запасу зчеплення вибирають невеликим.

Інерційний

момент двигуна залежить також від

інерційного моменту крутильних мас

трансмісії

![]()

В свою чергу інерційний момент , що передається на трансмісію, залежить від її жорсткості.

![]() (1), де

(1), де

![]() –

коефіцієнт

крутильної жорсткості трансмісії.

–

коефіцієнт

крутильної жорсткості трансмісії.

α – кут закручування валів трансмісії.

Елементарна робота

закручування валів

![]()

Повна робота

![]()

В момент різкого

включення зчеплення, кінетична енергія

обертових мас двигуна дорівнює роботі,

котра витрачається на закручування

валів трансмісії, тобто

![]() ,

або

,

або

![]() , звідки

, звідки

Кут

закручування валів

![]() (2).

(2).

Порівнюючи формули (1) і (2) можна записати

![]() ,

звідки

,

звідки

![]()

Прагнучи зменшити момент інерції трансмісії, зменшують її жорсткість. З цією метою до складу трансмісії вводять, наприклад, пружну муфту карданної передачі.

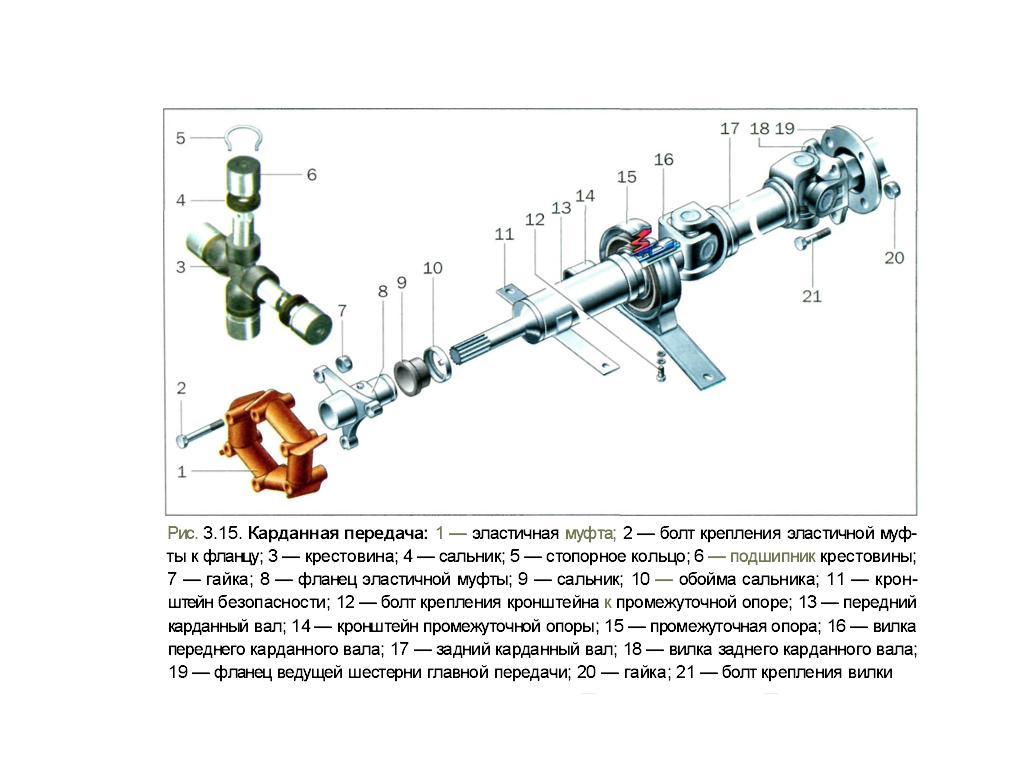

Рис 10. Карданна передача з пружною муфтою 1.

На автомобілях застосовують зчеплення з пружним силовим пристроєм, який може бути багато або одно пружинним, тобто з циліндричними пружинами, розташованими по периферії натискного диска, чи одно пружинне з діафрагмовою пружиною.

Для надійної передачі крутного моменту двигуна, момент тертя зчеплення

![]() повинен бути

більшим від максимального значення

крутного моменту двигуна.

повинен бути

більшим від максимального значення

крутного моменту двигуна.

![]() >= β

>= β

![]() ,

де β

- коефіцієнт

запасу зчеплення.

,

де β

- коефіцієнт

запасу зчеплення.

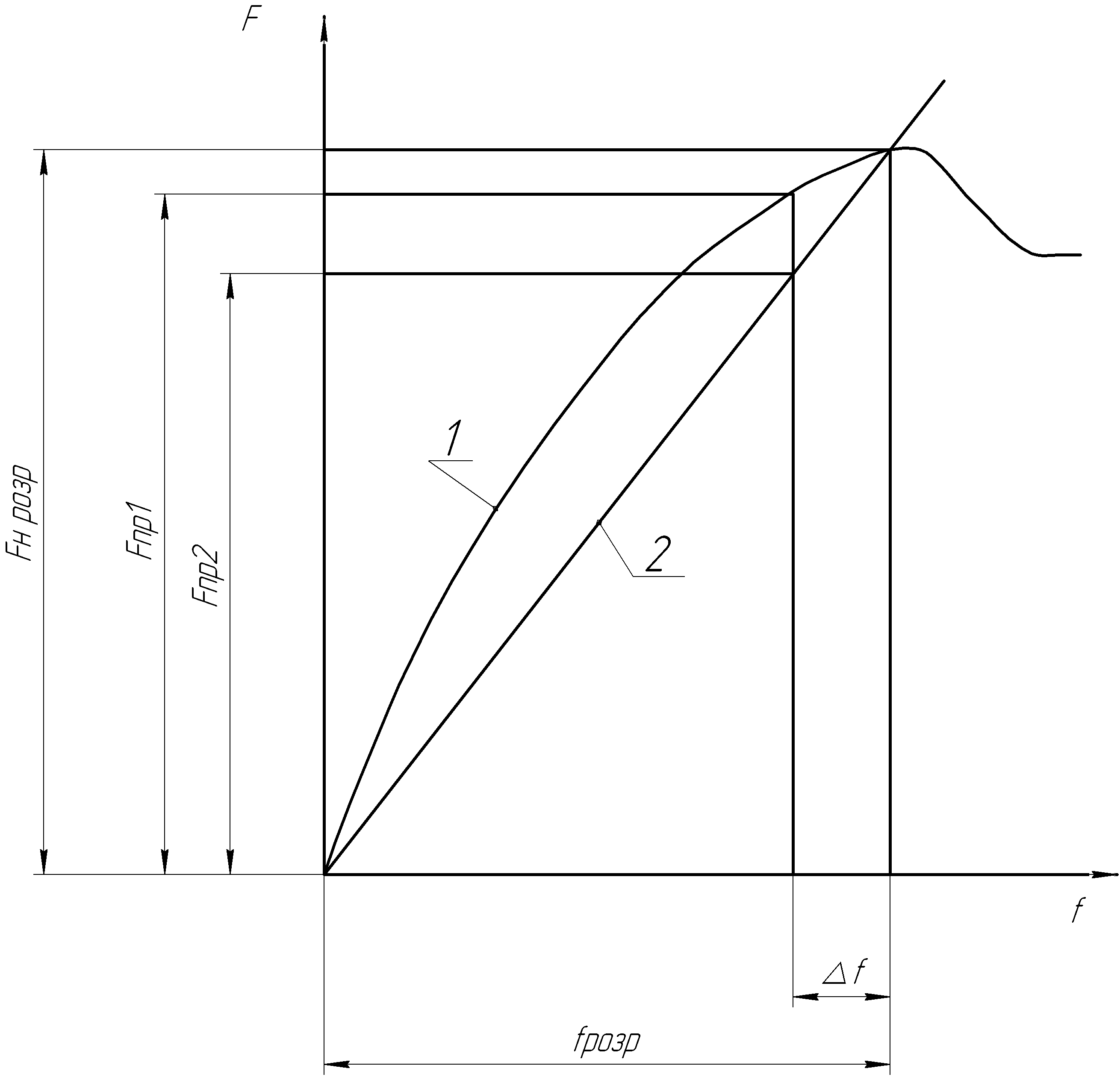

Рис 11.Характеристики пружних властивостей силових пристроїв зчеплень.

1 багато пружинного з циліндричними пружинами.

2 одно пружинного з діафрагмовою пружиною.

f - деформація пружин силового пристрою.

Fп – нормальна сила тиску на натискний диск.

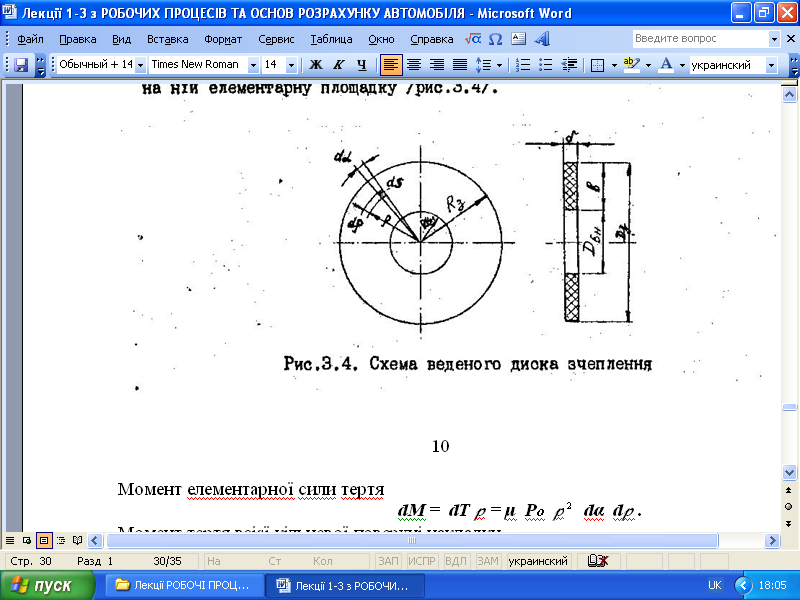

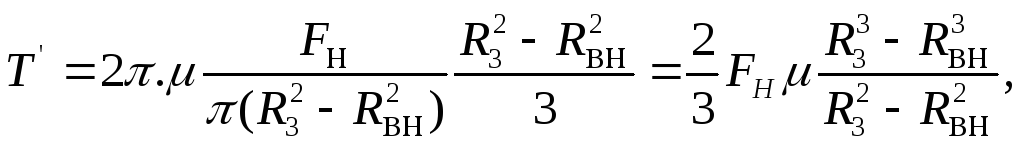

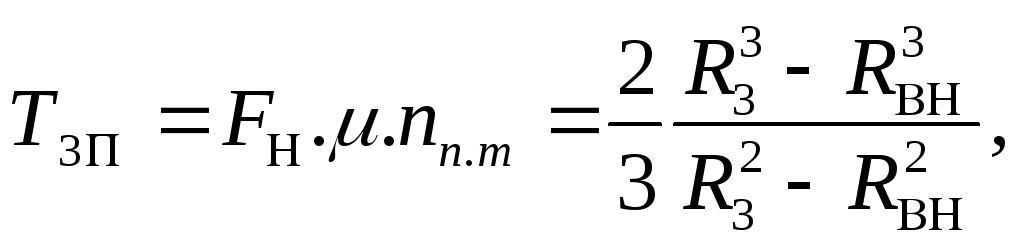

З метою визначення розмірів веденого диска визначимо момент тертя зчеплення. Для цього розглянемо схему веденого диска, виділивши на ній елементарну площадку.

Елементарна

сила тертя на площі

![]()

![]() де

де

μ – коефіцієнт тертя, Fо – тиск на поверхні фрикційної накладки, p – віддаленість площадки від центру.

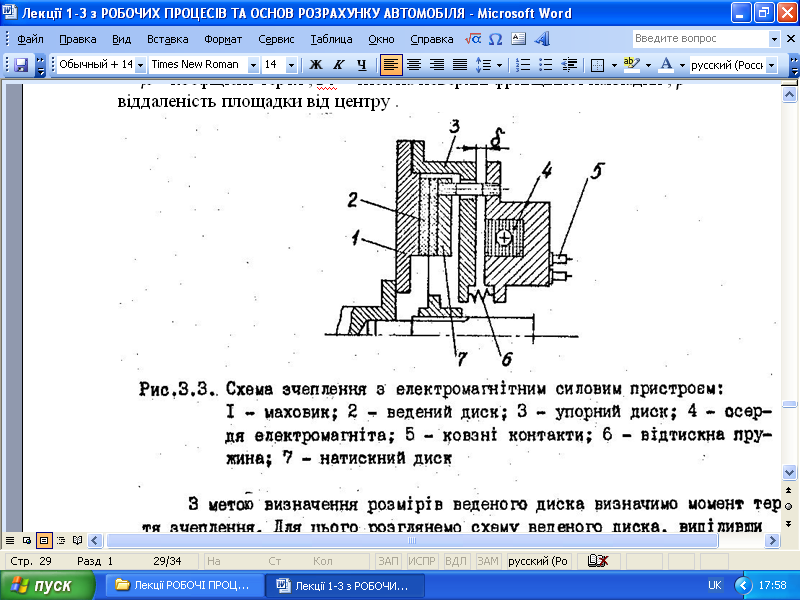

Рис 13. Схема зчеплення з електромагнітним силовим пристроєм .

1-маховик, 2- ведений диск, 3- упорний диск, 4- котушка електромагніта,

5- ковзні контакти, 6- відтискна пружина, 7- натискний диск.

Рис 14. Схема веденого диска зчеплення.

Момент елементарної сили тертя

![]()

Момент тертя всієї кільцевої поверхні накладки

![]()

Враховуючи, що

![]()

Одержимо момент тертя кільцевої поверхні накладки

де

де

Fн – сумарна нормальна сила що діє на натискний диск.

Для зчеплення з

числом поверхонь тертя

![]() ,

момент тертя зчеплення

,

момент тертя зчеплення

(5).

(5).

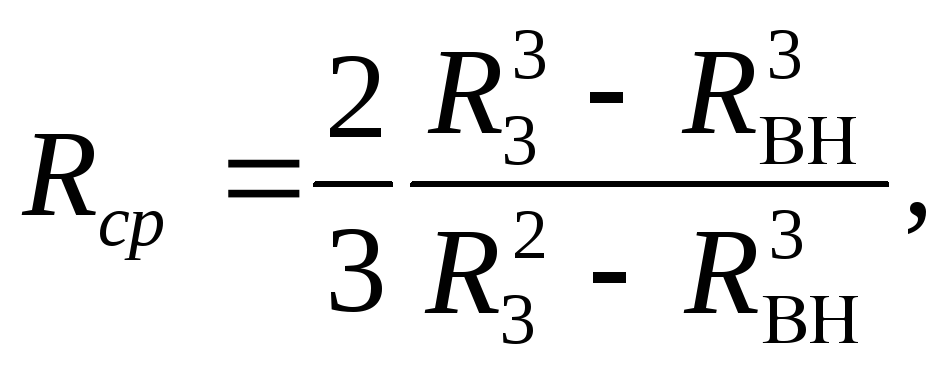

Де

середній радіус тертя.

середній радіус тертя.

Таким чином

![]() (6). Враховуючи, що

(6). Враховуючи, що

![]() ,

вираз можна записати

,

вираз можна записати

![]() (7)

де

(7)

де

![]() - площа тертя

фрикційної накладки

- площа тертя

фрикційної накладки

Оскільки

![]() а

а

![]() то

то

![]() (8) де

(8) де

В - ширина

фрикційної накладки

![]()

![]()

![]() (9).

(9).

З визначення середнього радіуса починають розрахунки основних геометри-чних параметрів зчеплення при проектуванні.

Середній радіус

тертя

![]()

Де

![]() =

0,25…..0,35- коефіцієнт тертя робочих

поверхонь.

=

0,25…..0,35- коефіцієнт тертя робочих

поверхонь.

![]() =

1,75…..2,50 – коефіцієнт запасу зчеплення.

=

1,75…..2,50 – коефіцієнт запасу зчеплення.

Виходячи із

знайденого

![]() та прийнятого значення К=0,375….0,630

-коефіцієнта ширини фрикційної накладки,

визначаємо ширину

та прийнятого значення К=0,375….0,630

-коефіцієнта ширини фрикційної накладки,

визначаємо ширину

![]() фрикційної накладки та приблизне

значення зовнішнього діаметра

фрикційної накладки та приблизне

значення зовнішнього діаметра

![]() .

Знайдену величину

.

Знайдену величину

![]() закругляють відповідно до існуючих

правил та порівнюють із значеннями

вказаними у ГОСТ 12238-76 та ГОСТ 1786-80.

закругляють відповідно до існуючих

правил та порівнюють із значеннями

вказаними у ГОСТ 12238-76 та ГОСТ 1786-80.

Обраний

розмір

![]() вважають дійсним значенням зовнішнього

діаметра фрикційної накладки

вважають дійсним значенням зовнішнього

діаметра фрикційної накладки![]() .

.

Відповідно з

прийнятим значенням

![]() із ГОСТ 1780 обирають дійсний внутрішній

діаметр фрикційної накладки

із ГОСТ 1780 обирають дійсний внутрішній

діаметр фрикційної накладки

![]() та знаходять дійсний середній радіус

тертя.

та знаходять дійсний середній радіус

тертя.

![]()

Нормальна сила , що діє на поверхні тертя

![]()

При розрахунку механізму керування враховують, що він повинен забезпечувати зручність та легкість керування.

Зручність керування зчепленням визначається ходом педалі, а легкість – зусиллям, яке треба прикласти до педалі при виключенні зчеплення.