3. Лабораторные работы

Лаб.1.1. Поглощение рентгеновских лучей; дефектоскопия

Цель работы: Ознакомиться с особенностями поглощения рентгеновского излучения в различных материалах и способами выявления дефектов в полуфабрикатах и изделиях из этих материалов.

Введение

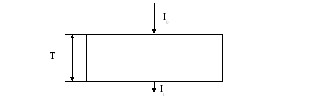

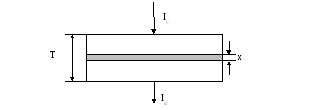

Все методы рентгеноскопии и дефектоскопии, применяемые в медицине и машиностроении соответственно, основаны на эффекте поглощения рентгеновского излучения веществом, который зависит от атомного номера Z вещества и длины волны излучения . В соответствии с законом поглощения (1): ln(I0/It)=t можно определить толщину образца с помощью измерения интенсивности первичного пучка (I0) и прошедшего через образец излучения (It). В медицине и машиностроении для выявления аномалий внутреннего строения используют тот факт, что эти аномалии характеризуются изменением поглощающей способности () и выявляются визуально на фотопленке, которую помещают непосредственно за облучаемым объектом.

Для проведения дефектоскопического исследования используется специальная аппаратура, однако принципиально она ничем не отличатся от рентгеновского дифрактометра, который может быть использован для реализации метода. Для визуального анализа в дефектоскопах используется рентгеновская фотопленка, требующая после экспозиции соответствующей обработки. В современных аппаратах используют позиционно чувствительные детекторы, позволяющие получить изображение в оцифрованном виде. При использовании дифрактометра мы также можем получить изображение дефекта на фотопленке, однако, чтобы упростить экспериментальную процедуру в этой работе мы ограничимся тем, что проведем отбраковку образцов, имеющих дефекты и оценим размеры дефектов. Для каждого индивидуального номера задания определяем толщину бездефектного образца (Т), а также относительный объем дефекта (V/V) и толщину дефекта (х) при условии, что его площадь равна облучаемой площади образца, по уравнениям (2) и (3) соответственно

T= ln(I0/It)/m (1)

V/V= ln(Itd/It)/ln(I0/It) (2)

x= ln(Itd/It)/ (3)

|

|

|

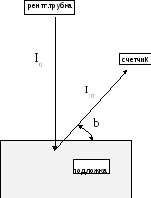

Рис. 6. Схема съемки для выявления дефекта в образце. |

Порядок выполнения работы

-

Используются три образца, два из которых состоят из трех слоев алюминиевой фольги, а один из двух.

-

Устанавливают счетчик непосредственно напротив трубки (угол падения равен нулю) и измеряют интенсивность первичного пучка (I0) .

-

Образцы поочередно устанавливают в держатель перед счетчиком и измеряют соответствующие интенсивности (It).

-

Выявляют дефектный образец по его интенсивности (Itd) , которая должна быть выше интенсивности (It) двух бездефектных образцов.

-

По уравнению (1) определяют толщину бездефектного образца (Т) в соответствии с типом излучения и вещества, приведенными в табл.1 для индивидуального номера задания, а также относительный объем дефекта (V/V) и толщину дефекта (х) при условии, что его площадь равна облучаемой площади образца по уравнениям (2) и (3) соответственно.

-

Величины

и

и

берутся из приложения

берутся из приложения

Таблица 1. Исходные данные к лаб.1.1.

|

|

образец |

Изл. |

|

|

|

Iо |

Iт |

td |

Т, |

V/V |

x, |

|

|

|

см2/г |

г/см3 |

см-1 |

Относит. Ед. |

мкм |

|

мкм |

|||

|

1 |

Fe |

Co |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

2 |

Fe |

Co |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

3 |

Fe |

Co |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

4 |

Fe |

Co |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

5 |

Al |

Co |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

6 |

Al |

Co |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

7 |

Al |

Co |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

8 |

Al |

Co |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

9 |

Ti |

Co |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

10 |

Ti |

Co |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

11 |

Ti |

Co |

|

|

|

20000 |

10000 |

12000 |

|

|

|

|

12 |

Ti |

Co |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

13 |

Ti |

Co |

|

|

|

20000 |

14000 |

16800 |

|

|

|

|

14 |

Ti |

Co |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

15 |

Fe |

Cu |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

16 |

Fe |

Cu |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

17 |

Fe |

Cu |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

18 |

Fe |

Cu |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

19 |

Al |

Cu |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

20 |

Al |

Cu |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

21 |

Al |

Cu |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

22 |

Al |

Cu |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

23 |

Ti |

Cu |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

24 |

Ti |

Cu |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

25 |

Ti |

Cu |

|

|

|

20000 |

10000 |

12000 |

|

|

|

|

26 |

Ti |

Cu |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

27 |

Ti |

Cu |

|

|

|

20000 |

14000 |

16800 |

|

|

|

|

28 |

Ti |

Cu |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

29 |

Fe |

Mo |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

30 |

Fe |

Mo |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

31 |

Fe |

Mo |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

32 |

Fe |

Mo |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

33 |

Al |

Mo |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

34 |

Al |

Mo |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

35 |

Al |

Mo |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

36 |

Al |

Mo |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

37 |

Ti |

Mo |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

38 |

Ti |

Mo |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

39 |

Ti |

Mo |

|

|

|

20000 |

10000 |

12000 |

|

|

|

|

40 |

Ti |

Mo |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

41 |

Ti |

Mo |

|

|

|

20000 |

14000 |

16800 |

|

|

|

|

42 |

Ti |

Mo |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

43 |

Ti |

Mo |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

44 |

Ti |

Mo |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

45 |

Al |

Mo |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

46 |

Al |

Mo |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

47 |

Al |

Cu |

|

|

|

20000 |

10000 |

12000 |

|

|

|

|

48 |

Al |

Cu |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

49 |

Fe |

Mo |

|

|

|

20000 |

14000 |

16800 |

|

|

|

|

50 |

Fe |

Mo |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

51 |

Fe |

Mo |

|

|

|

20000 |

14000 |

16800 |

|

|

|

|

52 |

Fe |

Mo |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

53 |

Al |

Cu |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

54 |

Al |

Cu |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

55 |

Al |

Cu |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

56 |

Ti |

Cu |

|

|

|

20000 |

12000 |

14400 |

|

|

|

|

57 |

Ti |

Cu |

|

|

|

20000 |

15000 |

18000 |

|

|

|

|

58 |

Ti |

Cu |

|

|

|

20000 |

2000 |

2400 |

|

|

|

|

59 |

Ti |

Cu |

|

|

|

20000 |

8000 |

9600 |

|

|

|

|

60 |

Ti |

Cu |

|

|

|

20000 |

10000 |

12000 |

|

|

|

Лаб.1.2. Измерение толщины покрытий дифракционным методом

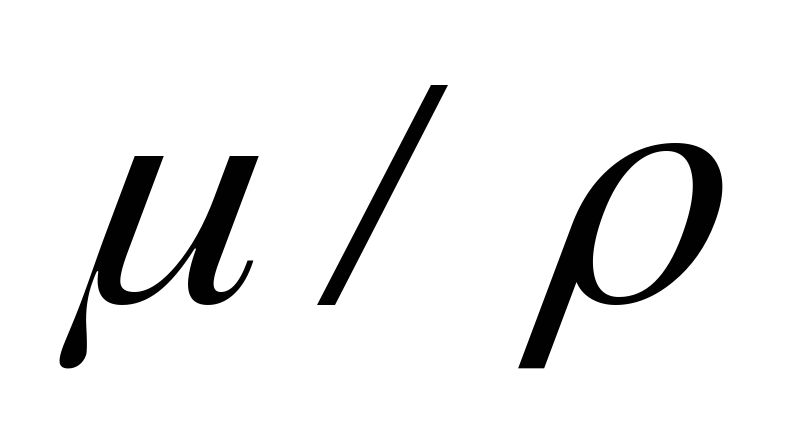

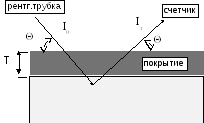

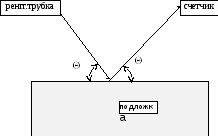

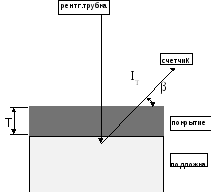

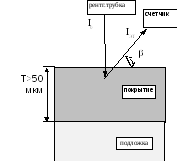

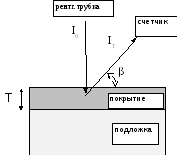

Цель работы: Ознакомиться с особенностями поглощения рентгеновского излучения в материалах с покрытиями. Освоить метод измерения толщины покрытий на основе эффекта ослабления дифракционных линий подложки в материале покрытия. Схема съемки приведена на рис.6.

Порядок проведения работы.

-

Для проведения работы используют два образца из одного и того же материала, один с покрытием, а второй без покрытия.

-

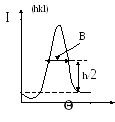

Образец без покрытия устанавливают в гониометр и записывают участок спектра, содержащий дифракционную линию (hkl), угол дифракции Θ которой определяем с помощью уравнения Вульфа-Брегга. За меру интенсивности (IЭТ) принимают площадь дифракционных линий (рис.6).

-

Устанавливают в гониометр образец с покрытием и повторяют процедуру, при этом измеряют интенсивность той же дифракционной линии подложки (I0).

-

По приведенному ниже уравнению определяют толщину покрытия в соответствии с типом излучения и сочетания материала подложки и покрытия, приведенными в табл.2 для индивидуального номера задания.

-

Исходные данные и порядок вычисления коэффициентов поглощения для чистых металлов и нитридных соединений даны в Приложении

Т=ln(I0/IT)sin/2.

.

|

(а) |

|

h

(б) |

|

Рис.6. Схема съемки образца с покрытием (а) и эталона (б) для дифракционного метода |

Таблица 2. Исходные данные к лаб.1.2.

|

№ варианта |

Подл.

|

Покр.

|

(hkl) подл. |

a, A |

с A |

Изл.

|

град |

см-1 |

Iti

|

I0i

|

Т, мкм |

|

1 |

Ti |

TiN |

100 |

2,9503 |

4,683 |

СuK |

|

|

500 |

4000 |

|

|

2 |

Ti |

TiN |

101 |

2,9503 |

4,683 |

СuK |

|

|

1000 |

12000 |

|

|

3 |

Ti |

TiN |

102 |

2,9503 |

4,683 |

СuK |

|

|

500 |

3000 |

|

|

4 |

Ti |

TiN |

110 |

2,9503 |

4,683 |

СuK |

|

|

1000 |

2500 |

|

|

5 |

Ti |

TiN |

103 |

2,9503 |

4,683 |

СuK |

|

|

500 |

5000 |

|

|

6 |

Ti |

TiN |

112 |

2,9503 |

4,683 |

СuK |

|

|

1000 |

2000 |

|

|

7 |

Ti |

TiN |

201 |

2,9503 |

4,683 |

СuK |

|

|

200 |

2000 |

|

|

8 |

Ti |

TiN |

201 |

2,9503 |

4,683 |

СuK |

|

|

1000 |

2000 |

|

|

9 |

Ti |

TiN |

201 |

2,9503 |

4,683 |

СuK |

|

|

1800 |

2000 |

|

|

10 |

Zr |

ZrN |

100 |

3,2312 |

5,1477 |

СuK |

|

|

500 |

5000 |

|

|

11 |

Zr |

ZrN |

101 |

3,2312 |

5,1477 |

СuK |

|

|

1000 |

14000 |

|

|

12 |

Zr |

ZrN |

102 |

3,2312 |

5,1477 |

СuK |

|

|

500 |

4000 |

|

|

13 |

Zr |

ZrN |

110 |

3,2312 |

5,1477 |

СuK |

|

|

1000 |

3500 |

|

|

14 |

Zr |

ZrN |

103 |

3,2312 |

5,1477 |

СuK |

|

|

500 |

7000 |

|

|

15 |

Zr |

ZrN |

112 |

3,2312 |

5,1477 |

СuK |

|

|

1000 |

3000 |

|

|

16 |

Zr |

ZrN |

201 |

3,2312 |

5,1477 |

СuK |

|

|

500 |

3000 |

|

|

17 |

Al |

TiN |

111 |

4,05 |

|

СuK |

|

|

500 |

12000 |

|

|

18 |

Al |

TiN |

200 |

4,05 |

|

СuK |

|

|

1000 |

7000 |

|

|

19 |

Al |

TiN |

220 |

4,05 |

|

СuK |

|

|

200 |

6000 |

|

|

20 |

Al |

TiN |

220 |

4,05 |

|

СuK |

|

|

2000 |

6000 |

|

|

21 |

Al |

TiN |

220 |

4,05 |

|

СuK |

|

|

5500 |

6000 |

|

|

22 |

Al |

ZrN |

111 |

4,05 |

|

СuK |

|

|

500 |

12000 |

|

|

23 |

Al |

ZrN |

200 |

4,05 |

|

СuK |

|

|

1000 |

7000 |

|

|

24 |

Al |

ZrN |

220 |

4,05 |

|

СuK |

|

|

500 |

6000 |

|

|

25 |

Fe |

TiN |

110 |

2,86 |

|

СoK |

|

|

500 |

8000 |

|

|

26 |

Fe |

TiN |

200 |

2,86 |

|

СoK |

|

|

1000 |

4000 |

|

|

27 |

Fe |

TiN |

211 |

2,86 |

|

СoK |

|

|

200 |

6000 |

|

|

28 |

Fe |

TiN |

211 |

2,86 |

|

СoK |

|

|

5500 |

6000 |

|

|

29 |

Fe |

ZrN |

110 |

2,86 |

|

СoK |

|

|

500 |

8000 |

|

|

30 |

Fe |

ZrN |

200 |

2,86 |

|

СoK |

|

|

1000 |

4000 |

|

|

31 |

Fe |

ZrN |

211 |

2,86 |

|

СoK |

|

|

500 |

6000 |

|

|

32 |

Fe |

TiN |

111 |

3,58 |

|

СoK |

|

|

500 |

6000 |

|

|

33 |

Fe |

TiN |

200 |

3,58 |

|

СoK |

|

|

1000 |

4000 |

|

|

34 |

Fe |

TiN |

220 |

3,58 |

|

СoK |

|

|

500 |

3000 |

|

|

35 |

Fe |

ZrN |

111 |

3,58 |

|

СoK |

|

|

500 |

6000 |

|

|

36 |

Fe |

ZrN |

200 |

3,58 |

|

СoK |

|

|

1000 |

4000 |

|

|

37 |

Fe |

ZrN |

220 |

3,58 |

|

СoK |

|

|

500 |

3000 |

|

|

38 |

Ni |

TiN |

111 |

3,52 |

|

СoK |

|

|

500 |

10000 |

|

|

39 |

Ni |

TiN |

200 |

3,52 |

|

СoK |

|

|

1000 |

7000 |

|

|

40 |

Ni |

TiN |

220 |

3,52 |

|

СoK |

|

|

500 |

5000 |

|

|

41 |

Ni |

ZrN |

111 |

3,52 |

|

СoK |

|

|

500 |

10000 |

|

|

42 |

Ni |

ZrN |

200 |

3,52 |

|

СoK |

|

|

1000 |

7000 |

|

|

43 |

Ni |

ZrN |

220 |

3,52 |

|

СoK |

|

|

500 |

5000 |

|

|

44 |

Fe |

ZrN |

111 |

3,58 |

|

СoK |

|

|

500 |

6000 |

|

|

45 |

Fe |

ZrN |

200 |

3,58 |

|

СoK |

|

|

1500 |

4000 |

|

|

46 |

Fe |

ZrN |

220 |

3,58 |

|

СoK |

|

|

1000 |

3000 |

|

|

47 |

Fe |

TiN |

211 |

2,86 |

|

СoK |

|

|

800 |

8000 |

|

|

48 |

Fe |

TiN |

211 |

2,86 |

|

СoK |

|

|

1200 |

4000 |

|

|

49 |

Al |

TiN |

111 |

4,05 |

|

СuK |

|

|

1000 |

12000 |

|

|

50 |

Al |

TiN |

200 |

4,05 |

|

СuK |

|

|

1500 |

7000 |

|

|

51 |

Ni |

ZrN |

200 |

3,52 |

|

СoK |

|

|

1500 |

7000 |

|

|

52 |

Ni |

ZrN |

220 |

3,52 |

|

СoK |

|

|

700 |

5000 |

|

|

53 |

Al |

TiN |

200 |

4,05 |

|

СuK |

|

|

500 |

5000 |

|

|

54 |

Al |

TiN |

220 |

4,05 |

|

СuK |

|

|

500 |

6000 |

|

|

55 |

Al |

TiN |

220 |

4,05 |

|

СuK |

|

|

1500 |

4000 |

|

|

56 |

Al |

TiN |

220 |

4,05 |

|

СuK |

|

|

1000 |

3000 |

|

|

57 |

Al |

ZrN |

111 |

4,05 |

|

СuK |

|

|

800 |

8000 |

|

|

58 |

Al |

ZrN |

200 |

4,05 |

|

СuK |

|

|

1200 |

4000 |

|

|

59 |

Al |

ZrN |

220 |

4,05 |

|

СuK |

|

|

1000 |

4000 |

|

|

60 |

Fe |

TiN |

110 |

2,86 |

|

СoK |

|

|

500 |

3000 |

|

Лаб.1.3. Измерение толщины покрытий флуоресцентным методом

Введение

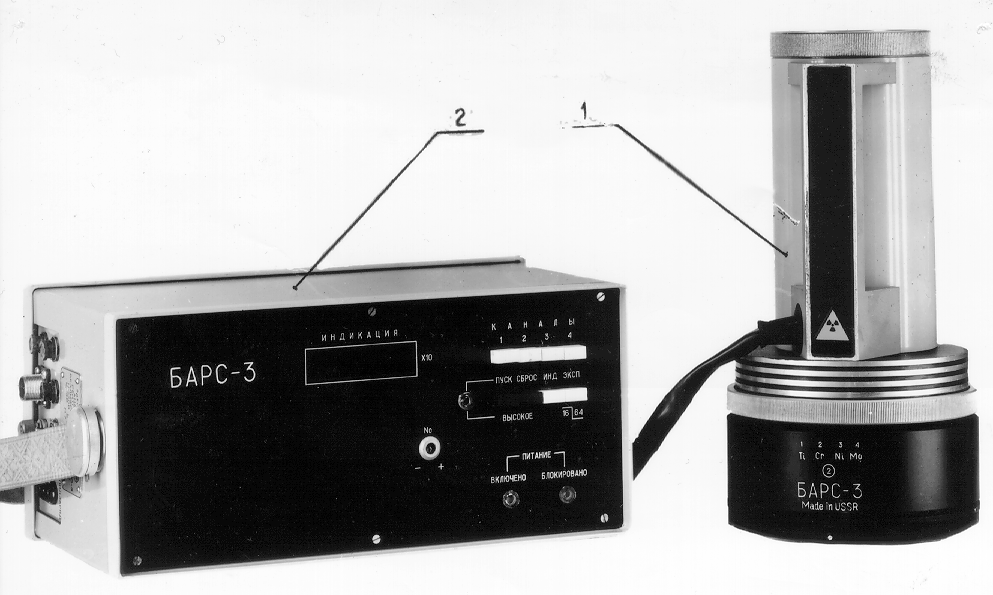

Для реализации метода использовали бездифракционный рентгеновский спектрометр БАРС-3 (рис.7). Полихроматический пучок вторичных рентгеновских лучей, возбужденный в подложке, после ослабления в покрытии, регистрируется четырьмя спектрометрическими каналами, построенными по схеме дифференциального детектора. Дифференциальный детектор регистрирует с наибольшей эффективностью излучение, энергия которого лежит в узком диапазоне между значениями энергий краев поглощения фильтра и излучателя, т.е. Е1 < Е <Е2. Излучение вне рабочего диапазона регистрируется со значительно меньшей эффективностью. Кванты рентгеновского излучения преобразуются пропорциональным счетчиком в импульсы напряжения, усиливаются предусилителями и выводятся на индикаторное табло. Время экспозиции задется автоматически с помощью таймерного устройства. Общее питание толщиномера осуществляется с помощью сетевого источника питания.

|

|

|

Рис.7. Бездифракционный флуоресцентный рентгеновский спектрометр (БАРС-3): 1 – пульт управления; 2 – рентгеновский датчик. |

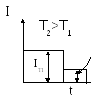

Спектрометр БАРС-3 позволяет анализировать 12 элементов: Fe, Ni, Тi, Сu, Ti, Cr, Zn, Mo,Pb, U, Mn,Ca. Диапазон измеряемых сочетаний подложка-покрытие может быть расширен, т.к. основной метод измерения толщины по ослаблению флюоресцентного излучения элемента подложки (метод 1, Рис. 8) может быть дополнен методом измерения интенсивности излучения от материала покрытия (метод 2, рис.9). Принципиальным ограничением 1 метода является наличие в материале подложки одного из указанных 12 элементов. При этом покрытие может содержать любые элементы, кроме анализируемого элемента подложки. Например, толщина покрытия из TiN может быть измерена на подложке из Fe (любая сталь), Ni, Сu, и т.д. и не может быть измерена на подложке из Ti. Вторым ограничением метода является толщина покрытия. Максимальная толщина (Тмакс. ) покрытия, которая может быть измерена, зависит от коэффициента поглощения рентгеновского излучения анализируемого элемента подложки в материале покрытия. В общем случае Тмакс. тем выше, чем выше атомный номер анализируемого элемента подложки и чем ниже атомный номер материала покрытия.

Порядок проведения работы

-

Включите анализатор в сеть, тумблер СЕТЬ-АККУМ установите в положение СЕТЬ.

-

Выберите нужный канал с помощью переключателя КАНАЛЫ и через 30 мин. продолжите работу.

-

Установите в приставку эталон - образец без покрытия ( 1 метод) или образец с покрытием толщиной не менее 100 мкм (2 метод). Эталонный образец должен иметь те же размеры, что и анализируемый образец. Нажмите и удерживайте кнопку ПУСК до зажигания светодиода “ВЫСОКОЕ”, по окончании экспозиции (16 сек.) запишите полученный набор импульсов (Iэт.). Последующее нажатие кнопки ПУСК производите не ранее времени, равного половине экспозиции.

-

Повторите процедуру пункта 1. для анализируемого образца и запишите полученный набор импульсов (IT ).

-

Вычислите отношение числа импульсов, полученных для анализируемого образца и эталона:

К= IT /Iэт

-

С помощью уравнения (1) – 1 метод или (2) – 2 метод определите толщину покрытия в соответствии с типом излучения и сочетания материала подложки и покрытия, приведенными в табл.3а (1 метод) и табл.3б (2 метод) для индивидуального номера задания.

Iт /Iэт = exp (-T(+ /sin)) ( 11 )

Iт /Iэт = 1 - exp [-T( + /sin )] (18)

Угол выхода β=480

|

|

|

|

|

Рис.8. Схема съемки образца с покрытием (а) и эталона (б) методом 1. |

|

(

|

(б)

|

|

|

|

|

Рис.9Схема съемки образца с покрытием (а) и эталона (б) методом 2. |

|

Таблица 3а. Исходные данные к лаб.1.3а.

|

№ варианта |

Подложка

|

Покрытие

|

см-1 |

см-1 |

Iт

|

Iэт

|

Т мкм |

|

1 |

Fe |

TiN |

|

|

500 |

12000 |

|

|

2 |

Fe |

TiN |

|

|

1000 |

12000 |

|

|

3 |

Fe |

TiN |

|

|

1500 |

12000 |

|

|

4 |

Fe |

TiN |

|

|

2000 |

12000 |

|

|

5 |

Fe |

TiN |

|

|

2500 |

12000 |

|

|

6 |

Fe |

TiN |

|

|

4000 |

12000 |

|

|

7 |

Fe |

TiN |

|

|

6000 |

12000 |

|

|

8 |

Fe |

TiN |

|

|

8000 |

12000 |

|

|

9 |

Fe |

TiN |

|

|

10000 |

12000 |

|

|

10 |

Fe |

TiN |

|

|

11000 |

12000 |

|

|

11 |

Fe |

ZrN |

|

|

500 |

12000 |

|

|

12 |

Fe |

ZrN |

|

|

1000 |

12000 |

|

|

13 |

Fe |

ZrN |

|

|

1500 |

12000 |

|

|

14 |

Fe |

ZrN |

|

|

2000 |

12000 |

|

|

15 |

Fe |

ZrN |

|

|

2500 |

12000 |

|

|

16 |

Fe |

ZrN |

|

|

4000 |

12000 |

|

|

17 |

Fe |

ZrN |

|

|

6000 |

12000 |

|

|

18 |

Fe |

ZrN |

|

|

8000 |

12000 |

|

|

19 |

Fe |

ZrN |

|

|

10000 |

12000 |

|

|

20 |

Fe |

ZrN |

|

|

11000 |

12000 |

|

|

21 |

Ti |

ZrN |

|

|

500 |

12000 |

|

|

22 |

Ti |

ZrN |

|

|

11000 |

12000 |

|

|

23 |

Ti |

AlN |

|

|

500 |

12000 |

|

|

24 |

Ti |

AlN |

|

|

5000 |

12000 |

|

|

25 |

Ti |

AlN |

|

|

11000 |

12000 |

|

|

26 |

Cu |

TiN |

|

|

500 |

12000 |

|

|

27 |

Cu |

TiN |

|

|

11000 |

12000 |

|

|

28 |

Cu |

ZrN |

|

|

500 |

12000 |

|

|

29 |

Cu |

ZrN |

|

|

11000 |

12000 |

|

|

30 |

Cu |

Au |

|

|

500 |

12000 |

|

|

31 |

Cu |

Au |

|

|

11000 |

12000 |

|

|

32 |

Ni |

TiN |

|

|

500 |

12000 |

|

|

33 |

Ni |

TiN |

|

|

11000 |

12000 |

|

|

34 |

Ni |

ZrN |

|

|

500 |

12000 |

|

|

35 |

Ni |

ZrN |

|

|

11000 |

12000 |

|

|

36 |

Ni |

Au |

|

|

500 |

12000 |

|

|

37 |

Ni |

Au |

|

|

11000 |

12000 |

|

|

38 |

Co |

TiN |

|

|

500 |

12000 |

|

|

39 |

Co |

TiN |

|

|

11000 |

12000 |

|

|

40 |

Co |

ZrN |

|

|

500 |

12000 |

|

|

41 |

Co |

ZrN |

|

|

11000 |

12000 |

|

|

42 |

Co |

Au |

|

|

500 |

12000 |

|

|

43 |

Co |

Au |

|

|

11000 |

12000 |

|

|

44 |

Co |

Ni |

|

|

500 |

12000 |

|

|

45 |

Co |

Ni |

|

|

11000 |

12000 |

|

|

46 |

Co |

TiN |

|

|

8000 |

12000 |

|

|

47 |

Co |

ZrN |

|

|

1000 |

12000 |

|

|

48 |

Co |

ZrN |

|

|

1100 |

12000 |

|

|

49 |

Co |

Au |

|

|

800 |

12000 |

|

|

50 |

Co |

Au |

|

|

10000 |

12000 |

|

|

51 |

Co |

Ni |

|

|

800 |

12000 |

|

|

52 |

Co |

Ni |

|

|

10000 |

12000 |

|

|

53 |

Ni |

ZrN |

|

|

11000 |

12000 |

|

|

54 |

Ni |

ZrN |

|

|

500 |

12000 |

|

|

55 |

Ni |

Au |

|

|

11000 |

12000 |

|

|

56 |

Ni |

Au |

|

|

500 |

12000 |

|

|

57 |

Co |

TiN |

|

|

11000 |

12000 |

|

|

58 |

Co |

TiN |

|

|

500 |

12000 |

|

|

59 |

Co |

ZrN |

|

|

11000 |

12000 |

|

|

60 |

Co |

ZrN |

|

|

500 |

12000 |

|

Таблица 3б. Исходные данные к лаб.1.3б.

|

№ варианта |

Подложка

|

Покрытие

|

см-1 |

см-1 |

Iт

|

Iэт

|

Т мкм |

|

1 |

стекло |

TiN |

|

|

500 |

12000 |

|

|

2 |

стекло |

TiN |

|

|

1000 |

12000 |

|

|

3 |

стекло |

TiN |

|

|

5000 |

12000 |

|

|

4 |

стекло |

TiN |

|

|

10000 |

12000 |

|

|

5 |

стекло |

TiN |

|

|

11000 |

12000 |

|

|

6 |

Fe |

TiN |

|

|

500 |

12000 |

|

|

7 |

Fe |

TiN |

|

|

1000 |

12000 |

|

|

8 |

Fe |

TiN |

|

|

3000 |

12000 |

|

|

9 |

Fe |

TiN |

|

|

5000 |

12000 |

|

|

10 |

Fe |

TiN |

|

|

8000 |

12000 |

|

|

11 |

Fe |

TiN |

|

|

10000 |

12000 |

|

|

12 |

Fe |

TiN |

|

|

11000 |

12000 |

|

|

13 |

Al |

TiN |

|

|

500 |

12000 |

|

|

14 |

Al |

TiN |

|

|

1000 |

12000 |

|

|

15 |

Al |

TiN |

|

|

3000 |

12000 |

|

|

16 |

Al |

TiN |

|

|

5000 |

12000 |

|

|

17 |

Al |

TiN |

|

|

8000 |

12000 |

|

|

18 |

Al |

TiN |

|

|

10000 |

12000 |

|

|

19 |

Al |

TiN |

|

|

11000 |

12000 |

|

|

20 |

стекло |

Ti2N |

|

|

500 |

12000 |

|

|

21 |

стекло |

Ti2N |

|

|

1000 |

12000 |

|

|

22 |

стекло |

Ti2N |

|

|

3000 |

12000 |

|

|

23 |

стекло |

Ti2N |

|

|

5000 |

12000 |

|

|

24 |

стекло |

Ti2N |

|

|

8000 |

12000 |

|

|

25 |

стекло |

Ti2N |

|

|

10000 |

12000 |

|

|

26 |

стекло |

Ti2N |

|

|

11000 |

12000 |

|

|

27 |

Fe |

Ti2N |

|

|

500 |

12000 |

|

|

28 |

Fe |

Ti2N |

|

|

1000 |

12000 |

|

|

29 |

Fe |

Ti2N |

|

|

3000 |

12000 |

|

|

30 |

Fe |

Ti2N |

|

|

5000 |

12000 |

|

|

31 |

Fe |

Ti2N |

|

|

8000 |

12000 |

|

|

32 |

Fe |

Ti2N |

|

|

10000 |

12000 |

|

|

33 |

Fe |

Ti2N |

|

|

11000 |

12000 |

|

|

34 |

Al |

Ti2N |

|

|

500 |

12000 |

|

|

35 |

Al |

Ti2N |

|

|

1000 |

12000 |

|

|

36 |

Al |

Ti2N |

|

|

3000 |

12000 |

|

|

37 |

Al |

Ti2N |

|

|

5000 |

12000 |

|

|

38 |

Al |

Ti2N |

|

|

8000 |

12000 |

|

|

39 |

Al |

Ti2N |

|

|

9000 |

12000 |

|

|

40 |

Al |

Ti2N |

|

|

10000 |

12000 |

|

|

41 |

Al |

Ti2N |

|

|

11000 |

12000 |

|

|

42 |

Fe |

TiN |

|

|

9000 |

12000 |

|

|

43 |

Fe |

TiN |

|

|

8000 |

12000 |

|

|

44 |

Al |

Ti2N |

|

|

1000 |

12000 |

|

|

45 |

Al |

Ti2N |

|

|

1500 |

12000 |

|

|

46 |

стекло |

Ti2N |

|

|

4000 |

12000 |

|

|

47 |

стекло |

Ti2N |

|

|

6000 |

12000 |

|

|

48 |

Al |

TiN |

|

|

2000 |

12000 |

|

|

49 |

Al |

TiN |

|

|

7000 |

12000 |

|

|

50 |

Fe |

Ti2N |

|

|

10500 |

12000 |

|

|

51 |

Fe |

Ti2N |

|

|

9500 |

12000 |

|

|

52 |

Fe |

Ti2N |

|

|

8500 |

12000 |

|

|

53 |

Fe |

Ti2N |

|

|

7000 |

12000 |

|

|

54 |

Al |

Ti2N |

|

|

9000 |

12000 |

|

|

55 |

Al |

Ti2N |

|

|

8000 |

12000 |

|

|

56 |

Al |

Ti2N |

|

|

1000 |

12000 |

|

|

57 |

Al |

Ti2N |

|

|

1500 |

12000 |

|

|

58 |

Al |

Ti2N |

|

|

4000 |

12000 |

|

|

59 |

Al |

Ti2N |

|

|

6000 |

12000 |

|

|

60 |

Al |

Ti2N |

|

|

2000 |

12000 |

|

4. Приложения.

Порядок расчета коэффициентов поглощения для нитридных соединений

Значения коэффициентов поглощения нитридных соединений (MeN) рассчитывают из уравнения (5) – стр.7:

(/)MeN = ()Ме CMe+() (1-CMe)

MeN=MeN [()Ме CMe+() (1-CMe)]

Исходные данные для расчета по этому уравнению приведены в табл.1., где указаны значения массовых коэффициентов поглощения для металлических компонентов ()Ме и азота (). Рентгеновскую плотность нитрида (MeN) вычисляют, исходя из данных о кристаллической структуре нитрида:

MeN= Mэл.яч./ Vэл.яч.

где: Mэл.яч и Vэл.яч. – масса элементарной ячейки и ее объем соответственно.

Mэл.яч= (АМе+АN)z; где: АМе и АN атомные массы металла и азота соответственно, z – число формульных единиц в элементарной ячейке. В табл.2. приведены данные о кристаллографической структуре нитридов.

Табл.1. Массовые коэффициенты поглощения [см2/г]

|

Поглотитель |

z |

р*) [г/см3] |

Излучение |

|||||

|

TiKα |

FeKα |

CoKα |

NiKα |

CuKα |

MoKα |

|||

|

N |

7 |

1,00 |

34,2 |

17,3 |

13,6 |

10,7 |

8,5 |

1.1 |

|

Al |

13 |

2,699 |

275 |

92 |

75 |

59 |

47 |

5,3 |

|

Ti |

22 |

4,504 |

104 |

330 |

270 |

222 |

190 |

20,5 |

|

Fe |

26 |

7,872 |

205 |

76 |

59 |

400 |

350 |

30 |

|

Ni |

28 |

8,897 |

233 |

94 |

73 |

59 |

48 |

38,5 |

|

Cu |

29 |

8,933 |

252 |

100 |

80 |

64 |

54 |

45 |

|

Zr |

40 |

6,531 |

670 |

234 |

190 |

157 |

133 |

104 |

|

Au |

79 |

19,299 |

940 |

390 |

317 |

260 |

214 |

128 |

*) – рентгеновская плотность элементов в кристаллическом состоянии

Табл.2. Данные о кристаллической структуре нитридов

|

Нитрид |

Простр.гр. |

Параметры решетки, А |

Z |

|

|

а |

с |

|||

|

TiN |

Fm3m |

4,24 |

- |

4 |

|

Ti2N |

P42/mnm |

4,945 |

3,034 |

2 |

|

ZrN |

Fm3m |

4,61 |

- |

4 |

|

AlN |

P63mc |

3,111 |

4,979 |

2 |

а)

а)