- •1 Заготовительные операции

- •1.1 Определение габаритности аппарата

- •1.2 Выбор материала

- •1.3 Карта раскроя

- •1.4 Очистка заготовок

- •1.5 Подбор листоправильной машины

- •Исходные данные:

- •1.6 Разметка заготовок

- •1.7 Резка. Подбор оборудования.

- •Подбор листогибочной машины

- •Исходные данные:

- •2.1 Приспособления и механизмы для проведения сборочно-сварочных работ

- •3 Расчет режимов сварки

1.6 Разметка заготовок

Разметка

заготовок из листового проката

осуществляется построением разверток

и вычерчи ванием

на плоскости. При этом имеют в виду

раскрой металла с минимальными отходами.

ванием

на плоскости. При этом имеют в виду

раскрой металла с минимальными отходами.

Различают три метода разметки:

1 Камеральный метод – заключается в переносе размеров на материал по предварительно разработанным эскизам развертки;

2 Плазовый метод развертки – заключается в выполнении развертки в натуральную величину на специально подготовленной плоскости, называемой плазом, или непосредственно на металле.

3 Оптический метод – заключается в применении системы линз.

Для изготовления аппарата выбрали камеральный метод, как самый распространенный при производстве аппаратуры.

1.7 Резка. Подбор оборудования.

Раскрой металла осуществляется методами холодной и термической обработки. Способы резания многочисленны. Их выбор определяется физио-химическими свойствами металла, основами металловедения и металлургии процесса резания и технико – экономическими показателями.

При

прочих равных условиях преимущество

имеет холодное резание без снятия

стружки. Это объясняется производительностью

процесса и минимальными затратами на

технологические  материалы.

материалы.

Для оценки влияния химического состояния на разрезаемость стали рассчитываем эквивалент углерода:

![]() (23)

(23)

где C, Cr, Si, Mo, V, Mn, Ni, Cu – процентное содержание в стали углерода, хрома, кремния, молибдена, ванадия, марганца, никеля и меди соответственно, %.

![]()

Так как эквивалент углерода СЭ меньше 0,6%, то резка возможна в любых условиях. Поэтому выберем резку на ножницах.

Предел прочности материала на срез, τ, МПа, определим согласно [7, С.16] по формуле:

![]() (24)

(24)

где σв – предел прочности материала, МПа.

![]()

Для дальнейших расчетов выберем среднее значение из полученного промежутка; τ = 285 МПа.

Площадь резания для ножниц с параллельными ножами, F, м2, определяется согласно [7, С.16] по формуле:

![]() (25)

(25)

где S – толщина листа, м;

α – угол наклона ножа,0.

.

![]()

Резание

происходит за счет развития ножами

напряжения сдвига. Усилие для развития

сдвига металла, Рс,

МН, определяется согласно [7, С.16] по

формуле:

![]() (26)

(26)

![]()

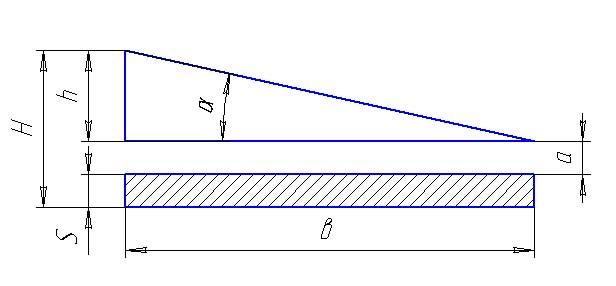

Рисунок 4 – Ход ножей

Расчетный ход ножей h, м, определяется согласно [7, С.16] по формуле:

![]() (27)

(27)

где В – ширина листа, м;

α – угол между наклонными ножами, 0.

![]()

Действительный ход ножей H, м, определяется согласно [7, С.16] по формуле:

![]() (28)

(28)

![]()

Работа резания за один ход ножа А, Н∙м, определяется согласно [7, С.16] по формуле:

![]() (29)

(29)

![]()

Мощность привода N, кВт, определяется согласно [7, С.16] по формуле:

![]()

(30)

(30)

где А - работа резания за один ход ножа, Н∙м;

n – число ходов в минуту;

η – КПД; η = 0,75.

![]()

-

Подбор листогибочной машины

Гибка, заключается в том, что заготовка пропускается между валками, при этом используется реверсивность машины. Для гибки листа примем симметричную трехвалковую листогибочную машину.

Исходные данные:

|

Размеры листа: |

|

Характеристика машины: |

|

|

Ширина b, мм |

1800 |

Число роликов |

3 |

|

Толщина S, мм |

8 |

Ширина листа, мм |

3050 |

|

Радиус кривизны R, мм |

500 |

Толщина, мм |

35 |

|

Марка стали |

ВСт3 |

Диаметр боковых валковDб, мм |

350 |

|

Предел текучести т, МПа |

320 |

Расстояние между осями боковых валков l, мм |

1000 |

|

Модуль Юнга Е, МПа, |

1,99∙105 |

Диаметр шейки валков d, мм |

200 |

|

|

|

Скорость гибки V, м/с |

0,067 |

|

|

|

К.П.Д. , % |

80 |

|

|

|

Мощность, кВт |

22 |

Для гибки в холодном состоянии согласно [3,С.156] должно выполняться условие

R(20 - 25)S, (31)

где R – радиус гибки, мм

S – толщина листа, мм

1200 мм (160 -200) мм.

Так как условие выполняется, то производим гибку в холодном состоянии.

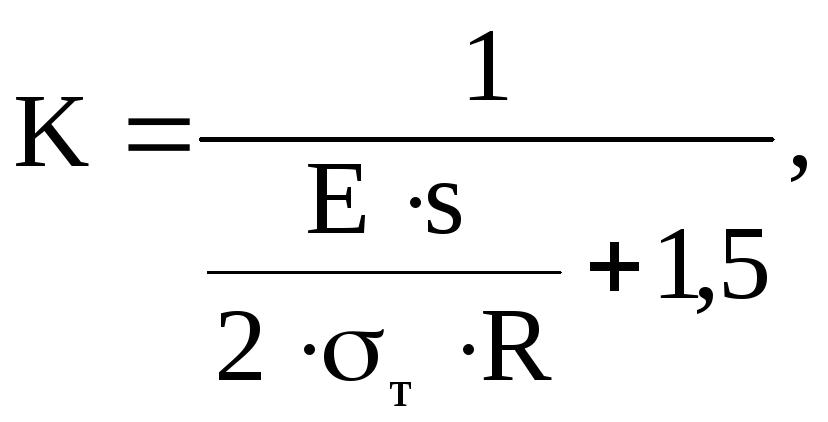

Коэффициент упругой зоны k в листе определяли согласно [3. С 167] по формуле:

(32)

(32)

Изгибающий момент М, Нм, определяли согласно [3, С.88] по формуле

![]() (33)

(33)

![]()

Угол определяли согласно [3, С.166] по формуле:

![]() (34)

(34)

![]()

Усилие Рс, Н, на валках определяли согласно [3, С.166] по формуле:

![]() (35)

(35)

![]()

Усилие Рб, Н, на боковой валок определяли согласно [3, С.166] по формуле:

![]() (36)

(36)

![]()

Крутящий момент М'к, Нм, затрачиваемый на деформацию листа определяли согласно [3, С.94] по формуле:

![]() (37)

(37)

![]()

Крутящий момент М''к, Нм, затрачиваемый на трение качения валков по листу и трение в подшипниках валков определяли согласно [3,С.167] по формуле:

![]() (38)

(38)

где f-коэффициент трения качения валков по листу, f=0,8;

- коэффициент трения в подшипниках, =0,1.

![]()

Суммарный крутящий момент Мк, Нм, на боковых валках определяли согласно [3, С. 168] по формуле:

![]() (39)

(39)

![]()

Мощность привода N, кВт, листогибочной машины определяли согласно [3,С.167] по формуле:

![]()

(40)

(40)

![]()

В таблице 4 привели техническую характеристику листогибочной машины.

Таблица 4 – Техническая характеристика листогибочной машины

|

Параметры |

Значения |

|

Рабочая длина валков, мм |

3050 |

|

Скорость гибки, м/мин |

4 |

|

Максимальная толщина изгибаемой стали, мм |

25 |

1.9 Сборка свариваемых элементов

В аппаратостроении сборку применяют в двух технологических разновидностях.

Первая – сборка свариваемых элементов, необходимая для последующего выполнения сварных соединений. Вторая – сборка сварных узлов и аппарата в целом, осуществляемая на основе технологии сборки машин и механизмов.

Каждая из разновидностей процесса сборки может состоять, если рассматривать вопрос в общей форме, из стадий: подготовки – пригонки изделий, соединение деталей в подузлы – подгруппы, в узлы – группы, комплекты и окончательной сборки.

Для первой разновидности заключительной является сварочная операция.

В

операцию сборки свариваемых элементов

входят следующие виды работ: установка,

разметка для привариваемых деталей,

проверка сопряжения кромок и сборочных

баз, подгонка свариваемых элементов и

деталей, фиксирование свариваемых

кромок разъемными или неразъемными

соединениями.

В

операцию сборки свариваемых элементов

входят следующие виды работ: установка,

разметка для привариваемых деталей,

проверка сопряжения кромок и сборочных

баз, подгонка свариваемых элементов и

деталей, фиксирование свариваемых

кромок разъемными или неразъемными

соединениями.

Применяют сборку двух технологических разновидностей:

необходимая для последующего выполнения сварных работ;

сборка узлов и аппарата в целом.

Качество сборки в значительной мере определяется качество и производительность сварочных операций. Сборку и сварку следует производить по заранее разработанному технологическому процессу.

1.10 Сварочные напряжения и деформации.

Образование деформаций приводит к отклонениям от заранее заданных размеров и форм свариваемых деталей за пределы установленных допусков. Это вызывает необходимость последующей правки и пригонки при соединении деталей и узлов. Деформации делят на:

1 продольное укорачивание

2 поперечное укорачивание

3 изгиб конструкции

4 скручивание

5 выпученность и волнистость

6 угловые деформации

К общим мероприятиям по снижению напряжения и деформаций относят:

1 преднамеренное деформирование свариваемых деталей

2 симметричное положение швов

3 уменьшение размеров швов

К мероприятиям по уменьшению сварных напряжений относят:

1 уменьшения сечений сварных швов

2 уменьшение количества сварных швов

3 использование термообработки

4

регулирование погонной энергии при

сварке

4

регулирование погонной энергии при

сварке

5 проковка швов

1.11 Приспособления и механизмы для проведения сборочно-сварочных работ

Основное назначение сборочно – сварочных механизмов при сварке заключается в непрерывном или периодическом изменении позиций, т.е. положение деталей относительно головки для автоматической сварки, рабочего места сварщика и сборщика при одной установке или при одном закреплении. Сборочно-сварочные механизмы и вспомогательное сварочное оборудование в процессе сварки и сборки выполняют роль кантователей.

Для производства сборочно-сварочных работ применяют следующие приспособления.

Роликовый стенд – предназначен главным образом для сборки и сварки обечаек и корпусов аппаратов деталей и секций трубопроводов. При помощи стенда возможно вращение конструкции в прцессе сборки и сварки. Используется при сварке продольных швов. Его можно использовать и при установке в аппаратах внутренних устройств, т. е. при окончательной сборке.

Манипуляторы применяют при производстве деталей гарнитуры (штуцеров, люков и др), а также крупных деталей (днищ, узлов шаровых резервуаров, решеток).

Стеллажи применяют в производстве аппаратуры из секции, свариваемых из листов на плоскости.

1.12Подбор роликового стенда

Согласно

приняли роликовый стенд тяжелого типа

с балансированными роликами

Согласно

приняли роликовый стенд тяжелого типа

с балансированными роликами

Грузоподъемность 15,30,60

Скорость вращения изделий, м/ч

при сварке 8-130

маршевая 130

Диаметр, мм

свариваемых изделий 120-6000

роликов 510

Мощность электродвигателя, кВт 2,1

Габаритные размеры роликовых опор, мм

длина 800

ширина 900

высота 1200

Масса роликовых опор, т

приводной 1,1

холостой 0,865

холостой передвижной 0,98

2 Сборка свариваемых элементов

В аппаратостроении сборку применяют в двух технологических разновидностях.

Первая – сборка свариваемых элементов, необходимая для последующего выполнения сварных соединений. Вторая – сборка сварных узлов и аппарата в целом, осуществляемая на основе технологии сборки машин и механизмов.

Каждая из разновидностей процесса сборки может состоять, если рассматривать вопрос в общей форме, из стадий: подготовки – пригонки изделий, соединение деталей в подузлы – подгруппы, в узлы – группы, комплекты и окончательной сборки.

Для первой разновидности заключительной является сварочная операция.

В операцию сборки свариваемых элементов входят следующие виды работ: установка, разметка для привариваемых деталей, проверка сопряжения кромок и сборочных баз, подгонка свариваемых элементов и деталей, фиксирование свариваемых кромок разъемными или неразъемными соединениями.

Применяют сборку двух технологических разновидностей:

-

необходимая для последующего выполнения сварных работ;

-

сборка узлов и аппарата в целом.

Качество сборки в значительной мере определяется качество и производительность сварочных операций. Сборку и сварку следует производить по заранее разработанному технологическому процессу.