- •Техническая характеристика

- •Числовые значения V,X,y для радиальных и радиально-упорных подшипников

- •Числовые значения X иY для упорно- радиальных и упорных шарико- и роликоподшипников*

- •Числовые значения коэффициента безопасности Кδ

- •Описание установки

- •Порядок выполнения работы

- •Описание установки

- •Порядок выполнения работы

- •Параметры муфты

- •Параметры пружины

- •Результаты опыта

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы к лабораторной работе

- •Оглавление

Числовые значения V,X,y для радиальных и радиально-упорных подшипников

|

Угол контакта α0 |

|

V |

X1 |

Y1 |

e |

|||||

|

По отношению к вектору нагрузки, внутреннее кольцо |

Однорядные Fa/VFr≤ e2) |

Двухрядные3) |

Однорядные Fa/VFr≤ e2) |

Двух рядные3) |

||||||

|

вращается |

неподвижно |

Fa/VFr≤e |

Fa/VFr>e |

Fa/VFr≤e |

Fa/VFr>e |

|||||

|

Радиальные однорядные4) |

||||||||||

|

0 |

0,014 0,028 0,056 0,084 0,11 0,17 0,28 0,42 0,56 |

1 |

1,2 |

0,56 |

1 |

0,56 |

2,30 1,99 1,71 1,55 1,45 1,31 1,15 1,04 1,00 |

0 |

2,30 1,99 1,71 1,55 1,45 1,31 1,15 1,04 1,00 |

0,10 0,22 0,26 0,28 0,30 0,34 0,38 0,42 0,44 |

|

Радиальные сферические |

||||||||||

|

-– |

–– |

1 |

1 |

0,40 |

1 |

0,65 |

0,4· ctgα |

0,42· ctgα |

0,65· ctgα |

1,5· tgα |

1) значения Х,У, e для нагрузок или углов контакта, не указанных в таблице, определяют линейной интерполяцией;

2) для однорядных подшипников при Fa / V·Fr ≤e принимают Х=1, У=0;

3) только для двухрядных подшипников симметричной конструкции;

4) допускаемое максимальное значение Fa/Co зависит от конструкции подшипника.

Приложение 6.3

Числовые значения X иY для упорно- радиальных и упорных шарико- и роликоподшипников*

|

Угол контакта |

X |

Y |

е |

||||

|

α0 |

одинарный |

двойной |

одинарный |

двойной |

|||

|

|

|

|

|

|

|

||

|

Роликоподшипники сферические и конические |

|||||||

|

<90 |

tgα |

1,5tgα |

tgα |

1 |

0,67 |

1 |

1,5tgα |

* при α=900 Fr=0, Y=1

Приложение 6.4

Числовые значения коэффициента безопасности Кδ

|

Характер нагрузки на подшипник |

Кδ |

|

Спокойная нагрузка, толчки отсутствуют |

1 |

|

Легкие толчки. Кратковременные перегрузки до 125% от нормальной (расчетной) нагрузки |

1…1,2 |

|

Умеренные толчки, вибрации, кратковременные перегрузки до 150% от нормальной (расчетной) нагрузки |

1,3…1,8 |

|

Нагрузка со значительными толчками и вибрацией, кратковременные перегрузки до 200% от нормальной (расчетной) нагрузки |

1,8…2,5 |

|

Нагрузка с сильными ударами, кратковременные перегрузки до 300% от нормальной (расчетной) нагрузки |

2,5…3,0 |

Приложение 6.5

Числовые значения коэффициента температуры Кт

|

Рабочая температура подшипника, 0с |

125 |

150 |

175 |

200 |

225 |

250 |

|

Кт |

1,05 |

1,1 |

1,15 |

1,25 |

1,35 |

1,4 |

Лабораторная работа № 7

МЕТОДЫ РАЦИОНАЛЬНОГО КОНСТРУИРОВАНИЯ

Цель работы

Ознакомиться с основными приемами конструирования деталей машин и решить поставленные конструкторские задачи.

Основные сведения

Каждая конструкторская задача, как правило, имеет много решений. Поэтому конструирование это творческий процесс. Используя теоретические знания и практический опыт, конструктор должен выбрать из всех возможных решений одно, наилучшее. При создании оптимального варианта приходится принимать во внимание часто противоречивые технологические и эксплуатационные требования. Однако в любом случае создаваемая конструкция должна в полной мере отвечать требованиям эксплуатации и быть экономичной.

Для успешного решения задач рационального конструирования необходимо следующее:

-

представлять назначение детали, узла и условия их работы;

-

уметь выявлять и анализировать силы, действующие на детали, и деформации, возникающие под действием этих сил;

-

знать свойства машиностроительных материалов и способы их обработки;

-

знать и уметь пользоваться приемами, позволяющими быстро создавать и анализировать варианты конструкции.

Вопросы, приведенные в первых трех пунктах, изучаются в курсе общетехнических дисциплин. Ниже говорится только о некоторых приемах конструирования.

При разработке вариантов конструктор часто пользуется методом инверсии. Сущность метода заключается в обращении принятых ранее функций, форм и расположения деталей, например выпуклую поверхность заменяют вогнутой, охватываемую деталь – охватывающей, неподвижный элемент – подвижным. При этом конструкция приобретает новые свойства.

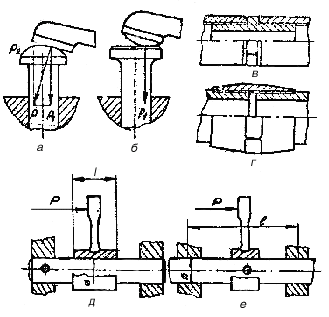

Поясним сказанное примерами. На рис.7.1,а,б показан привод толкателя. В конструкции рис.7.1,а боек выполнен плоским, а тарелка толкателя – сферической.

Инвертируем схему, для чего выполним боек сферическим, а тарелку плоской (рис.7.1,б). В результате уменьшились поперечные усилия на толкатель. Кроме того, во втором случае поверхность бойка можно сделать цилиндрической, что обеспечит линейный контакт в сочленении, тогда как в первом случае контакт точечный.

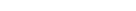

На рис.7.1,в,г показано соединение тонкостенных труб, работающих под давлением, штуцером (рис.7.1,в) и муфтой (рис7.1,г). В первом случае труба является охватывающей, во втором – охватываемой. Второй вариант конструкции, несомненно, предпочтителен, так как соединяемая деталь не уменьшает проходного отверстия, улучшены условия монтажа, кроме того, легко деформируемый торец трубы охвачен муфтой.

На рис.7.1,д,е показан ползун механизма переключения шестерни. В первом варианте ползун перемещается по неподвижному штоку, во втором – ползун закреплен на штоке и перемещается вместе с ним. В результате инверсии увеличилась база l, что привело к улучшению направления движения.

Рис.7.1

Важным показателем качества проектирования является масса машины. В общем машиностроении уменьшение массы означает снижение металлоемкости и стоимости изготовления. Естественно, что облегчение деталей и машины в целом не должно идти в ущерб их работоспособности. Уменьшить массу изделий можно, придавая деталям рациональные сечения и равнопрочные формы, целесообразно используя свойства материалов, методы их обработки и получения заготовок, совершенствуя конструктивные схемы, и т.д.

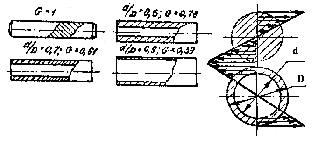

На рис.7.2 показаны цилиндрические равнопрочные по изгибу и кручению детали, имеющие разное отношение d/D. При переходе к пустотелым тонкостенным конструкциям существенное снижение массы достигается за счет удаления материала из ненагруженной области сечения.

Рис.7.2

На функционирование конструкций значительно влияет жесткость их элементов. Чрезмерные деформации могут нарушить нормальную работу конструкции задолго до возникновения опасных для прочности напряжений. Так, значительные деформации валов и корпусов приводят к преждевременному износу зубчатых колес, подшипников скольжения и т. д.

Основным конструктивным способом увеличения жесткости являются: устранение или уменьшение изгиба как невыгодного по прочности и жесткости вида деформации путем замены его сжатием и растяжением, целесообразной расстановкой опор, повышением (без ущерба для массы) моментов инерции сечений, усилением заделочных участков, применением сводчатых форм.

Решение задачи об увеличении жесткости сводится к анализу и отысканию наибольших деформаций и их предотвращению за счет введения ребер, подкосов, установленных по направлению перемещения.

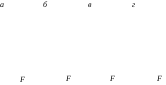

Н а

рис.7.3,а показан кронштейн, нагруженный

усилием F. В конструкциях

рис.7.3,б,в,г кронштейн усилен ребрами.

Преимущество следует отдать последней

схеме с ребром жесткости, работающим

на сжатие.

а

рис.7.3,а показан кронштейн, нагруженный

усилием F. В конструкциях

рис.7.3,б,в,г кронштейн усилен ребрами.

Преимущество следует отдать последней

схеме с ребром жесткости, работающим

на сжатие.

Рис.7.3

Излишние деформации и перекосы можно исключить рациональным подбором жесткостей или предусмотреть самоустанавливаемость. Так, в роликовом подшипнике качения (рис.7.4,а) изгиб вала вызывает перекос и одностороннюю нагрузку тел качения. Этот недостаток можно устранить, смонтировав подшипник в сферической обойме (рис.7.4,б) или применив двухрядный сферический роликовый (или шариковый) подшипник (рис.7.4,в).

Рис.7.4

При конструировании подвижных сопряжений из твердых и мягких материалов необходимо предусмотреть, чтобы поверхность трения детали из более твердого и износостойкого материала перекрывала рабочую поверхность детали из мягкого материала. При этом мягкая деталь будет изнашиваться равномерно, не нарушая работы узла.

На основании этого правила более твердая шестерня должна иметь большую ширину, чем колесо.

Особое внимание при проектировании сопряжений деталей нужно уделять вопросам сокращения объема механической обработки. С этой целью на деталях выполняются привалочные поверхности, т.е. отдельные участки, подвергаемые более качественной точной обработке. Например, в месте установки длинного стакана (рис.7.5,а) при конструировании корпуса целесообразно предусмотреть "холодильник", а на самом стакане проточку (рис.7.5,б).

а б

Рис.7.5

Приведенные примеры не исчерпывают всего арсенала конструкторских приемов, но в достаточной степени отражают основные принципы.

Порядок выполнения работы

1. Получить у преподавателя задание.

2. Проанализировать предлагаемые конструкции, составить силовые схемы и необходимые эскизы.

Содержание отчета

1. Эскиз и краткое описание вариантов конструкций.

2. Анализ их недостатков.

3. Пути совершенствования конструкций, иллюстрированные эскизами.

Лабораторная работа № 8

ОПРЕДЕЛЕНИЕ КРИВЫХ СКОЛЬЖЕНИЯ И КоЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ.

Цель работы

Определить коэффициенты полезного действия и относительного скольжения при разной загруженности передачи.

Основные сведения

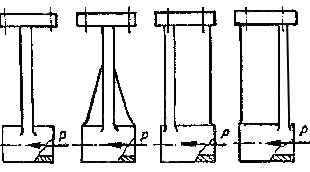

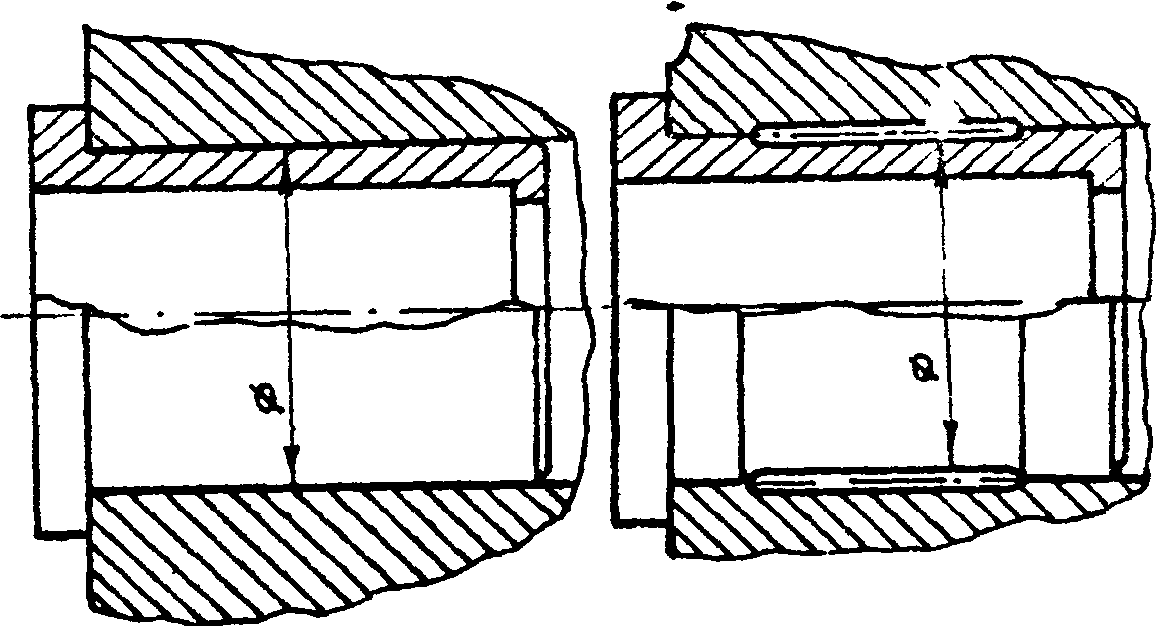

Ременная передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы (рис.8.1,а). Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего. Передачи бывают с плоскими ремнями (рис.8.1,б), клиновыми (рис.8.1,в),круглыми (рис.8.1,г), зубчатыми (рис.8.1,д), поликлиновыми (рис.8.1,е).

Рис.8.1

Тяговая способность ременных передач характеризуется кривыми скольжения и КПД, которые строятся в результате испытаний ремней в стандартных условиях: α1= α2=1800, V=10м/с, нагрузка равномерная, передача горизонтальная. На графике (рис.8.2) по оси ординат отсчитываются значения коэффициента относительно скольжения ε и КПД η в процентах, а по оси абсцисс – передаваемая нагрузка, выраженная через коэффициент тяги,

![]()

где Ft – окружная сила передачи; S0– предварительное натяжение;

Т1 – момент на ведущем валу; d1– диаметр ведущего шкива.

Коэффициент тяги φ позволяет судить о

том, какая часть первоначального

натяжения 2S0

используется для передачи окружного

усилия Ft,

т.е. характеризует степень загруженности

передачи. При увеличении нагрузки до

некоторого значения φ0 при

постоянном предварительном

натяжении наблюдается плавное увеличение

коэффициента скольжения ε (упругое

скольжение), при этом возрастает и

значение КПД. При дальнейшем увеличении

коэффициента тяги до значения

φмах

КПД резко падает, значение же

коэффициента скольжения при этом резко

возрастает. График в промежутке значений

φ0…

φмах отражает

собой частичную пробуксовку. Дальнейшее

увеличение значения коэффициента тяги

приводит к еще более резкому падению

КПД и явлению полного буксования

передачи. Очевидно, что оптимальные

условия работы ременной передачи будут

при наибольшем КПД, а этого можно достичь

при коэффициентах тяги, близких к

значе-

ниям φ 0.

0.

Р

![]()