- •Задание на курсовой проект

- •Аннотация

- •Содержание

- •Введение

- •Анализ исходных данных для проектирования техпроцесса

- •Химический состав в % материала Ст20

- •Производство стали

- •Изготовление болтов Характеристики процесса холодной штамповки

- •Определение типа производства

- •Расчет припусков, выбор вида и метода получения заготовки

- •Расчет суммарной погрешности обработки

- •Расчет режимов резания

- •Приведем расчет режимов резания для болта:

- •Расчет себестоимости механической обработки заготовки

- •Рассчитаем себестоимость механической обработки болта

- •Затраты на основные материалы

- •Затраты на все виды энергии и услуги

- •Расценки по операциям

- •Общая стоимость основных фондов и размер амортизации

- •Расходы по содержанию и эксплуатации оборудования

- •Список используемой литературы

- •4. Выплавка стали в индукционной печи.

- •5. Характеристики процесса холодной штамповки.

- •6. Техническая характеристика токарно-винторезного станка

- •250 Итвм.

Определение типа производства

Тип производства – это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий.

Для определения типа производства используем годовой объем выпуска и массу детали. В нашей работе объем выпуска N=25000, масса детали < 1 кг, следовательно, выбираем серийный тип производства, который характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска.

Исходные данные:

Годовая программа

изделий

![]() шт.

шт.

Количество деталей

на изделие

![]() шт.

шт.

Определяем основное технологическое время:

Токарная обработка:

То=(0.17dl+0.52dl+0.18dl+0.18dl+0.17dl+0.1dl+0.17dl+0.1dl+0.037d+0.052d+0.17dl+0.1dl+0.037d+0.052d+0.037d+0.052d))103=(0.17*55*32+0.52*20*32+0.18*30*32+0.18*30*32+0.17*46*22+0.1*46*22+0.17*40*5+0.1*40*5+0.037*55+0.052*55+0.17*42*4+0.1*42*4+0.037(552-302)+0.052(552-302)+0.037*(552-452))103=1448.99*10-3=1.449 мин.

Шлифование:

То=(0,07dl+0.1dl+0.07dl+1.5dl)103=(0.07*46*22+0.1*46*22+0.07*30*32+1.5*30*32)10-3=1.68 мин.

Фрезерование:

То=7*20*10-3=0.14мин.

Сверление:

То=(0,052dl+0.21dl)10-3=(0.052*4*3+0.21*4*3)10-3=0.003мин.

Определяем штучно-калькуляционное время:

Токарная обработка: То=1.449 мин.,

Тш-к=Тоφк=1.449*2,14=3.1 мин.;

Шлифование: То=1.68 мин.,

Тш-к=Тоφк=1.68*2.1=3.528 мин.;

Фрезерование: То=0.14 мин.,

Тш-к=Тоφк=0.14*1.84=0.2576 мин.,

Сверление: То=0.003 мин.,

Тш-к=Тоφк=0.003*1.72=0.00516 мин.;

Располагая штучно-калькуляционным временем, затраченным на каждую операцию, определяем количество станков:

![]()

где N-годовая программа, шт.; Тш-к - штучно-калькуляционное время, мин.; FД- действительный годовой фонд времени, ч; ηЗ.Н.-нормативный коэффициент загрузки оборудования. ( FД=4029ч, ηЗ.Н.=0.90.)

Вычисляем значение фактического коэффициента загрузки рабочего места:

![]()

Количество операций, выполняемых на рабочем месте:

![]()

Штучно-калькуляционное время, а также все последующие результаты заносим в таблицу 1

Таблица 1

|

Операции |

Тш-к, мин. |

mP, шт. |

P, шт. |

ηЗ.Ф. |

О, шт. |

|

1.Токарная |

3.1 |

0.0356 |

1 |

0.0356 |

25.28 |

|

2.Шлифовальная |

3.528 |

0.041 |

1 |

0.041 |

21.95 |

|

2.Фрезерная |

0.2576 |

0.00296 |

1 |

0.00296 |

304.05 |

|

3.Сверлильная |

0.00516 |

0.000059 |

1 |

0.000059 |

15254 |

Кол-во деталей в партии при групповой форме организации производства с периодичностью запуска производства 24 дня:

![]()

Принимаем 250 деталей в партии.

Расчет припусков, выбор вида и метода получения заготовки

Основными конечными показателями обработки резанием является уровень шероховатости обработанной поверхности, ее геометрическая точность и физико-механические характеристики (например, упрочнение и глубина изменившейся микротвердости). Основное влияние на эти показатели оказывают глубина

резания, подача, скорость резания и смазочно-охлаждающие технологические средства (СОТС), которые взаимно связаны между собой и совокупно влияют на результаты резания. В практике машиностроения выработалась условная градация процессов резания, сущность которой состоит в том, что все процессы резания разделяют на черновое (обдирочное), получистовое, чистовое и тонкое точение. Для каждой градации способов резания назначены диапазоны численных значений шероховатостей, точности и других характеристик обработанных поверхностей.

Припуском называют слой материала, удаляемый в процессе механической обработки заготовки для достижения требуемой точности и качества обрабатываемой поверхности.

Различают припуски промежуточные (Zi) и общие (Z0).

Промежуточный припуск - слой материала, который должен быть удален во время данной операции или перехода. Промежуточный припуск определяют как разность размеров, полученных на смежном и предшествующем переходах.

При обозначении припусков используются следующие индексы: (i-1) - индекс для предшествующего перехода; i- индекс для выполняемого перехода.

При обработке поверхности вращения припуски задают на диаметр:

2Zi=di-1 -d

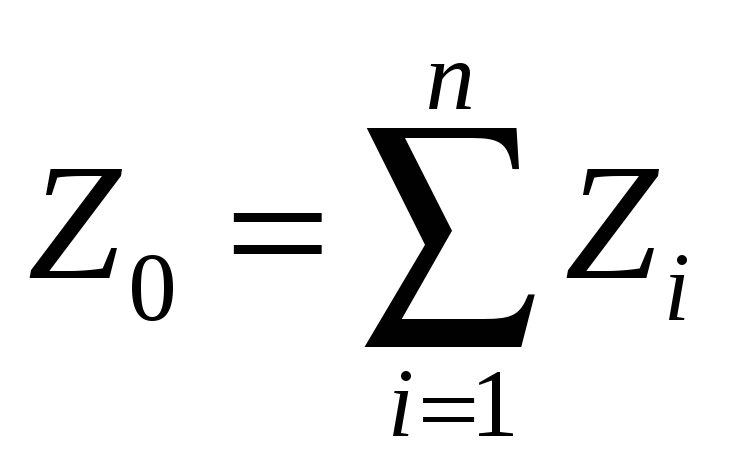

Общий припуск равен сумме промежуточных припусков по всему технологическому маршруту механической обработки данной поверхности:

Общий припуск определяется как половина разности размеров заготовки и готовой детали. Выбор общих и операционных припусков и допусков имеет большое технико-экономическое значение.

Чрезмерно большие припуски снижают экономическую эффективность процесса за счет потерь металла, переводимого в стружку. Удаление лишних слоев металла требует введения дополнительных технологических переходов, увеличивает трудоемкость процессов обработки, расход энергии и режущего инструмента, повышает себестоимость обработки. При увеличенных припусках в некоторых случаях удаляют наиболее износостойкий поверхностный слой обрабатываемой детали (наклеп).

Чрезмерно малые припуски также нежелательны. Они не обеспечивают удаление дефектных поверхностных слоев и получение требуемой точности и шероховатости обработанной поверхности, а в некоторых случаях создают неприемлемые условия для работы режущего инструмента по литейной корке или окалине. Чрезмерно малые припуски требуют повышения точности заготовок, затрудняют их разметку и выверку на станках и, в конечном счете, увеличивают вероятный процент брака. Правильно выбранный припуск обеспечивает устойчивую работу оборудования при достижении высокого качества продукции и минимальную себестоимость продукции.

Рассчитаем диаметральные размеры болта для двух наиболее точных поверхностей.

|

Технологические переходы Обработки поверхности Ø30H90.06мм. |

Элементы припуска, мкм. |

Расчетный припуск 2zmin, мкм. |

Расчетный размер dP, мм. |

Допуск δ, мкм. |

Предельный размер, мм. |

Предельное значение припусков, мкм. |

|||||

|

Rz |

T |

ρ |

ε |

dmin |

dmax |

2zminпр |

2zmaxпр |

||||

|

Заготовка |

40 |

60 |

30,7 |

0 |

- |

29.419 |

520 |

28.9 |

29.42 |

- |

- |

|

Черновое растачивание |

50 |

50 |

6.36 |

0 |

281.4 |

29.637 |

210 |

29.427 |

29.637 |

217 |

527 |

|

Получистовое растачивание |

20 |

25 |

0 |

0 |

212.7 |

29.85 |

84 |

29.766 |

29.85 |

213 |

339 |

|

Предварительное шлифование |

10 |

20 |

0 |

30 |

150 |

30 |

52 |

29.948 |

30 |

150 |

182 |

|

Чистовое шлифование |

5 |

15 |

0 |

0 |

60 |

|

21 |

30.039 |

30.06 |

60 |

91 |

Расчёт припусков и предельных размеров по технологическим переходам на обработку отверстия Ø30H9+0.06.

Таблица 2

Пространственная погрешность:

где,

где,

рсм смещение отверстия (после сверления отверстия глубиной 32мм равно нулю)

![]()

Пространственное отклонение :

После сверления:

ρ=

![]() =30.7мкм;

=30.7мкм;

После чернового

растачивания: ρ=

![]() =6,36мкм;

=6,36мкм;

После получистового растачивания: ρ=0;

После предварительного шлифования: ρ=0

После чистового шлифования: ρ=0

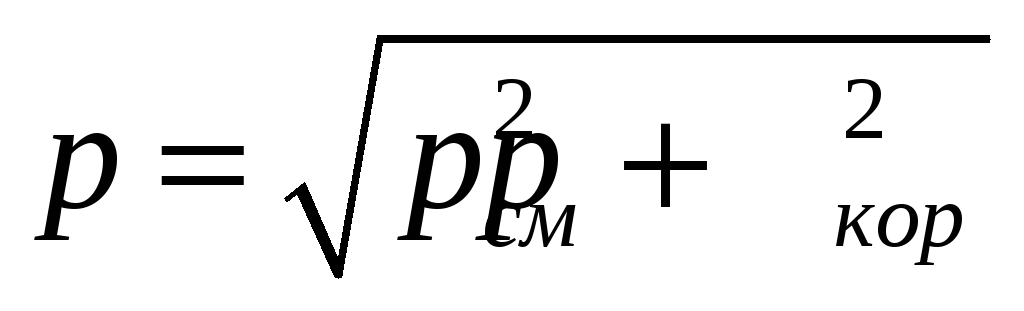

Погрешность установки для операций растачивания равна нулю т.к. обработка поверхности производится после сверления без смены позиции. Погрешность установки для первой операции шлифования равна:

![]()

Погрешность установки для второй операции шлифования равна нулю т.к. обработка поверхности производится без смены позиции.

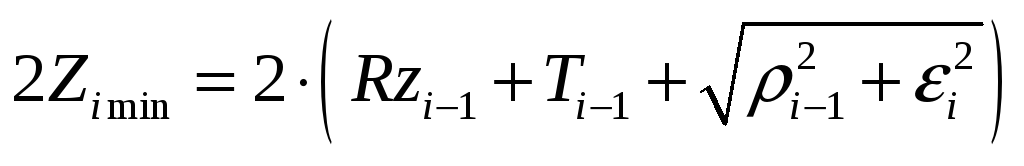

Определение межоперационных припусков:

Минимальный припуск под растачивание:

черновое

![]() мкм

мкм

получистовое

![]() мкм

мкм

Минимальный припуск под шлифование:

предварительное

![]() мкм

мкм

чистовое

![]() мкм

мкм

Определение расчетных размеров:

![]()

![]() мм

мм

![]() мм

мм

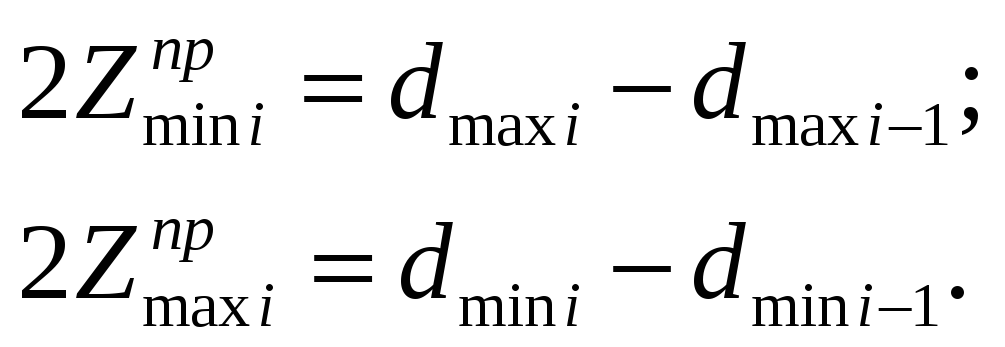

Определение предельных размеров

(![]() округлен до точности допуска):

округлен до точности допуска):

![]()

![]() мм

мм

![]() мм

мм

![]() мм

мм

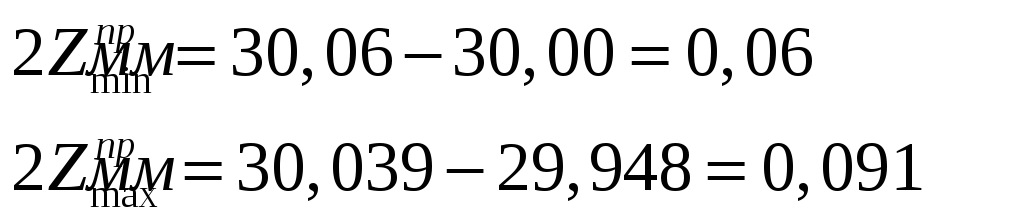

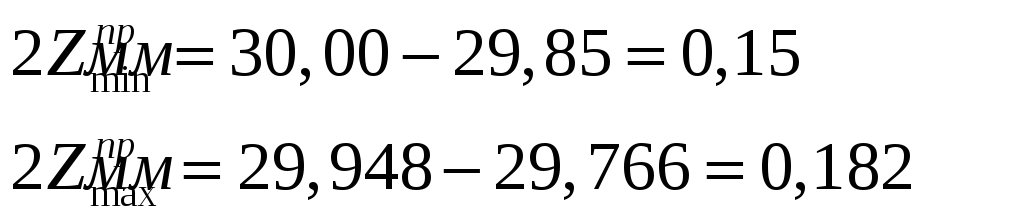

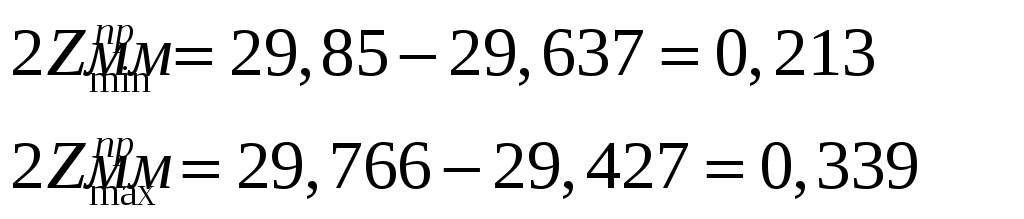

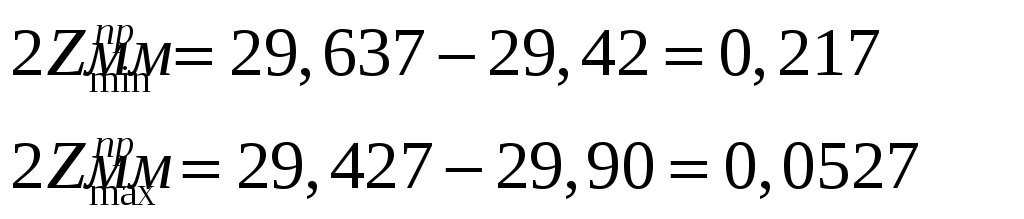

Определение предельных значений припуска:

для чистового шлифования

для предварительного шлифования

для получистового растачивания

для чернового растачивания

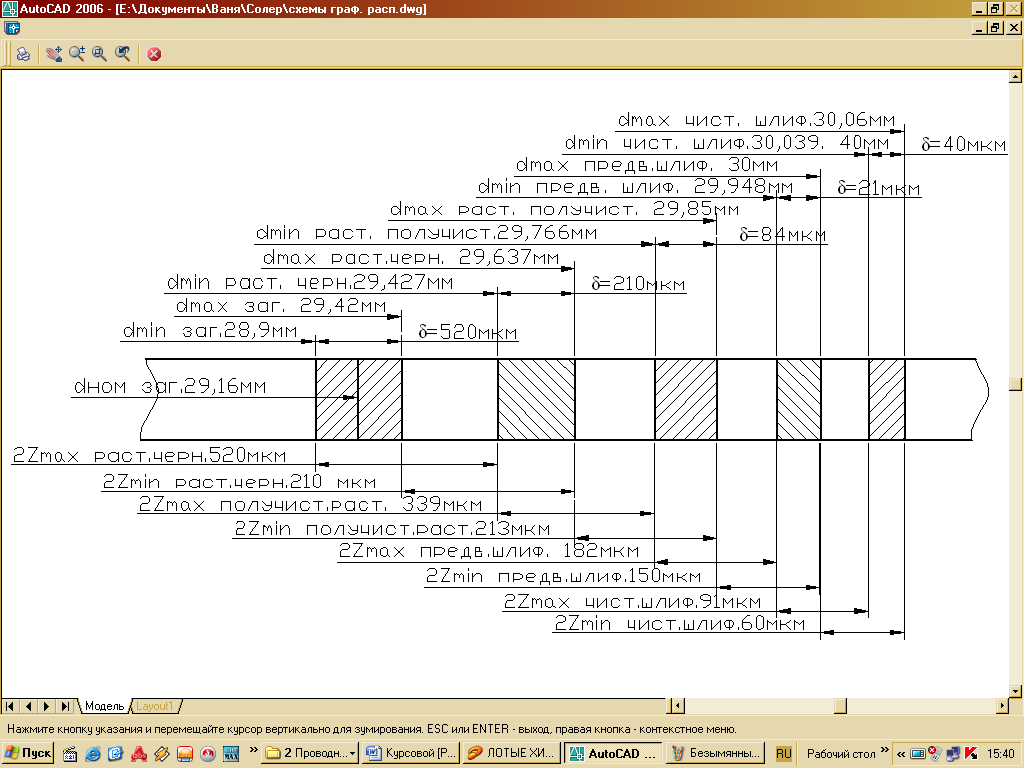

Построим схему графического расположения припусков и допусков на обработку поверхности Ø30H9:

Рис. 1 “Схема графического расположения припусков и допусков на обработку отверстия Ø30H9 болта”

Выбор наиболее рационального способа получения заготовки зависит прежде всего от типа производства. В нашей работе мы определили тип производства - серийный. Для такого производства заготовки целесообразно получать методом обработки на различных токарно-винтовых станках. Для обработки болтов мы выбрали токарно-винторезный станок 250 ИТВМ. (Особенности конструкции и технические характеристики станка приведены в приложении 6)