- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Лабораторна робота №8 паяння гарячим газом

Мета лабораторної роботи –вивчення фізичних основ технологічного процесу і обладнання для паяння вузлів електронної апаратури гарячим газом.

Відомості про технологічний процес

Паяння електронних компонентів розплавленням дозованого припою гарячим газом застосовується до вузлів із поверхневим монтажем на керамічних основах і на друкованих платах. На контактні площадки наносять паяльну пасту. Потім на поверхню встановлюють електронні компоненти. Після цього за допомогою гарячого газу плату нагрівають до температури оплав-лення паяльної пасти. У результаті утворюється паяне з'єднання між контактною площадкою та виводом компонента.

Процес можна виконувати поштучно і груповим методом.

Поштучне паяння може виконуватись підігрівом керамічної плати полум'ям водневого мікропальника. Метод називають імпульсним паянням. Імпульс водню з пальника, що розташований під керамічною платою, проходить крізь нагріту спіраль з ніхрому. Водень загоряється, температура його горіння становить понад 3000 ºС, припій у паяльній пасті миттєво розплавляється і при кристалізації формує паяне з'єднання. Процес виконується при візуальному контролі під мікроскопом за допомогою обладнання SS-1 фірми Браун Корпорейшн (США) або аналогічного пристрою УП-1 з генератором водню “Полум'я”, який випускає АТ “Граніт”, Україна (м. Чернівці). Генератор “Полум'я” утворює газову суміш водню з киснем шляхом електролізу води. Процес паяння пожежовибухонебезпечний, вимагає спеціальних заходів з точки зору охорони праці і техніки безпеки.

Поштучне і групове паяння може виконуватися подачею гарячого повітря, нагрітого до температури, яка на 30 – 50 ºС перевищує температуру ліквідуса припою в пасті. В якості теплоносія може використовуватись азот, але це здорожує процес.

Поштучне паяння струменем гарячого газу

Паяння струменем гарячого газу – один з методів, що використовується для монтажу, демонтажу і повторного монтажу електронних компонентів (ЕК) на поверхню друкованої плати (ДП). Основні переваги:

• відносно невеликі витрати потужності;

• локальний нагрів заданої ділянки ДП;

• простота і гнучкість управління процесом паяння;

• висока стабільність і відтворюваність умов нагріву.

Ще нещодавно цей метод не знаходив у країні широкого використання при виробництві вузлів на ДП. Його застосовували для зварювання вініпласту, лінолеуму, пластмас.

Останнім часом метод набуває популярності. Проводяться дослідження, метод впроваджується у виробництво електронних апаратів.

У низці праць на прикладі паяння ВІС і НВІС у металокерамічних корпусах розмірами від 6×6 мм до 30×30 мм із зовнішніми і матричними виводами на керамічну плату розміром 100×120×3 мм були проведені дослідження процесу паяння для ряду схем нагріву одиночним круглим струменем або плоскими струменями, які профільовані по периметру ВІС.

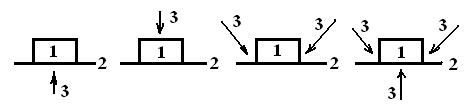

Для досліджень використовувались чотири схеми нагріву (рис. 8.1)

а) б) в) г)

Рис. 8.1. Схеми нагріву при дослідженні паяння

1 - Корпус ВІС 3 - Газові паяльники

2 - Друкована плата (круглої і щілинової форм)

За першою схемою гарячий газ подавали знизу, прогріваючи зону паяння крізь плату. За другою схемою теплоносій подавали зверху, прогріваючи корпус ЕК. Використання третьої схеми дозволило в першу чергу прогрівати виводи, контактні площадки і паяльну пасту. При четвертому варіанті теплоносій подавався комбіновано - за першою і третьою схемами одночасно.

Використання першої схеми нагріву (рис. 8.1,а) виявляється ефективним в умовах, коли ставляться підвищені вимоги до температурного режиму ВІС і інших ЕК під час паяння, а також коли допустимі лише невеликі перегріви ЕК і нерівномірність розподілу в них температури. ДП при цьому знаходяться у достатньо несприятливих умовах. При цьому температура плати, розміри високотемпературної зони і температурні перепади по висоті плати найбільші. Температура плати досягає 234,8 ºС, а пере-

пад - 43,2 ºС. Крім того витрати енергії на нагрів виявились максимальними (на 33 % вище, ніж у третьому (рис. 8.1,в) варіанті теплопідводу, де вони мінімальні).

Друга схема нагріву (рис. 8.1,б) може використовуватись тоді, коли до температурного режиму ЕК не ставлять особливих вимог як до рівня його нагріву, так і з точки зору допустимої нерівномірності розподілу температури. Ця схема має перевагу перед першою схемою в плані витрат енергії на теплопідвод і на нагрів зони паяння.

Третя схема (рис. 8.1,в) володіє рядом переваг щодо різноманітних характеристик її ефективності. Перед усім використання цієї схеми дозволяє забезпечити найбільш сприятливий стан як ЕК, так і ДП. Крім того її реалізація вимагає найменших витрат енергії на нагрів зони паяння з усіх досліджуваних схем тепло підводу. Тепловий стан ВІС характеризується максимальною температурою, яка не перевищує 232 ºС, а температурні перепади складають не більше за 11ºС. Температурний режим плати при цьому характеризується найменшою з усіх зоною плати, що підлягала значному нагріву, а перепади температури по товщині плати помітно нижчі, ніж у випадку використання першої схеми тепло підводу, і не перевищують 30 ºС.

Результати дослідження четвертої схеми теплопідводу до ЕК і плати (рис. 8.1,г) показали її найбільшу ефективність, причому в плані температурного режиму корпусу ВІС дана схема має переваги порівняно з третьою схемою завдяки меншому нагріву ЕК, хоча показники в цій частині близькі. У цьому четвертому випадку використання теплопідводу має місце найменший з усіх випадків температурний перепад по товщині плати, хоча при цьому розміри зони нагріву плати порівняно з другою і третьою схемами вище. Крім того, ця схема поступається другій і третій з точки зору витрат енергії, яка потрібна для нагріву зони паяння, для четвертої схеми вони на 8 - 15 % вище. Незважаючи на це, четверта схема нагріву має переваги, особливо при паянні ВІС і НВІС у корпусах розміром від 15×15 до 30×30 мм.

При дослідженнях використовувався стандартний режим паяння для припою ПОС–61. Обладнання для паяння струменем гарячого газу може працювати як з атмосферним повітрям, так і з азотом. Звичайно це стіл з маніпулятором, який дозволяє провести паяння послідовно, обходячи кожну ІС з насадкою відповідного розміру. Сполучення виводів з контактними площадками на ДП виконується під мікроскопом.

Конденсаційне паяння, як і паяння ІЧ випромінюванням, є універсальним процесом. Паяння струменем гарячого газу найбільш доцільне при індивідуальному паянні, демонтажі і повторному монтажі ЕК при необхідності локального нагріву місця паяння і виводів ЕК на поверхні плати. Конвекція стає домінуючим способом теплопередачі, використовуваним при монтажі і демонтажі змонтованих на поверхні плат різних компонентів.

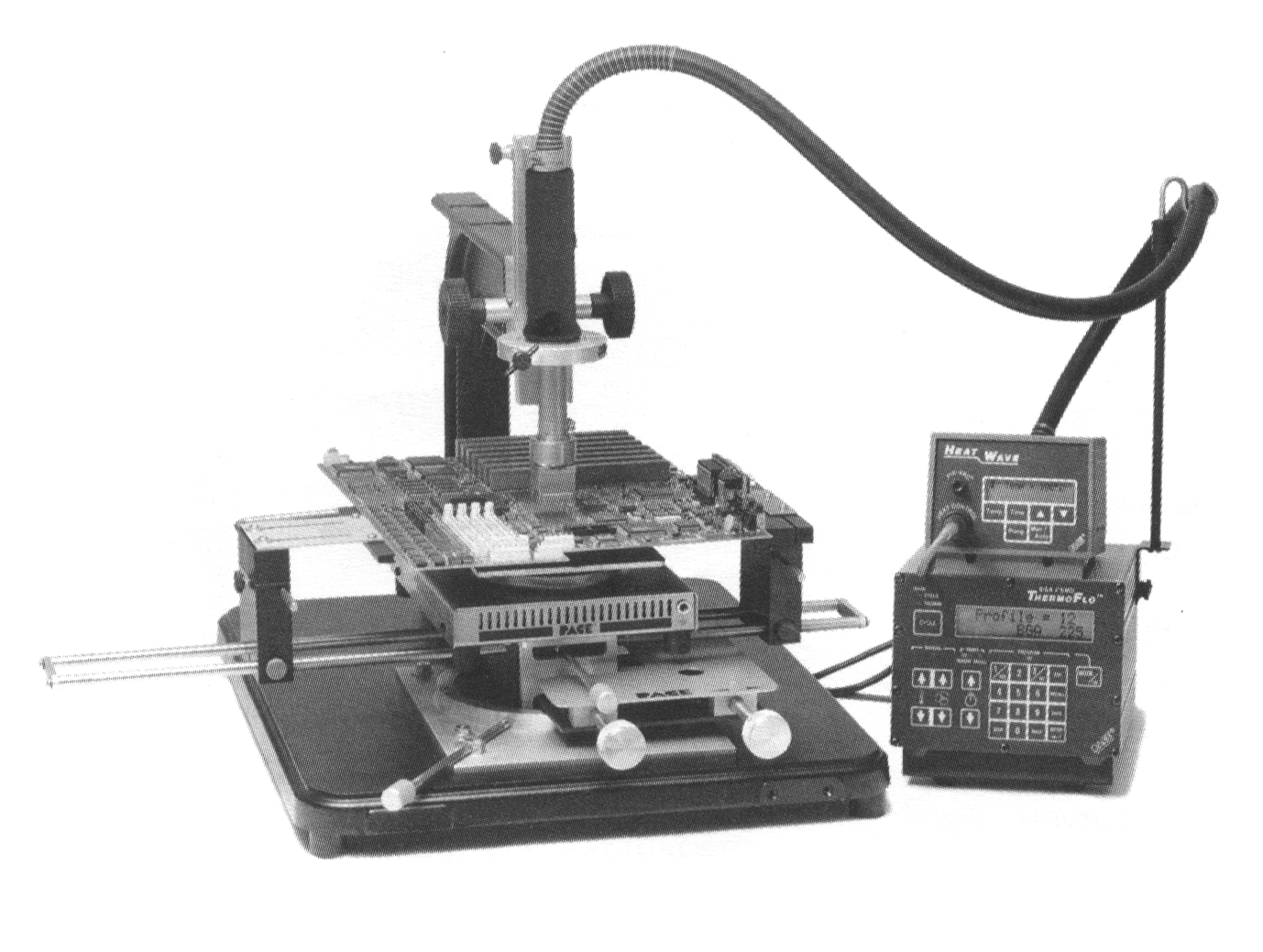

Демонтаж і поверхневий монтаж мікросхем у корпусах SO, SOIC, QFP, PLCC, BGA, CSP та ін. у спробному і дрібносерійному виробництві здійснюють з використанням спеціалізованого устаткування. Як приклад устаткування для поштучного конвекційного паяння електронних компонентів на поверхню плат може служити обладнання TF-700 і TF-2000 фірми PACE (США). Паяння і демонтаж компонентів у цьому обладнанні виконується шляхом оплавлення припою потоком нагрітого повітря, що подається з термофена через спеціальні насадки. Високу точність підтримки температури нагрітого повітря забезпечує замкнута система регулювання. Завдяки внутрішнім перегородкам сопла насадки повітря розподіляється таким чином, що забезпечується рівномірне нагрівання корпусу мікросхеми при відпрацьовуванні термопрофилю. Конвекційна система TF-700 (рис. 8.2) забезпечує:

• програмування і відпрацьовування багатозонного температурного профілю;

• керування швидкістю нагрівання й охолодження за рахунок зміни інтенсивності повітряного потоку;

• автоматичне вакуумне захоплення компонентів.

Рис. 8.2. Конвекційний пристрій TF-700

Технічна характеристика TF-700:

• максимальний розмір друкованих плат, мм 510×460;

• температура повітря, °С 93-427;

• витрата повітря, л/хв 25;

• максимальний розмір компонента, мм 51;

• габарити (Д×Ш×В), мм 425×432×533.

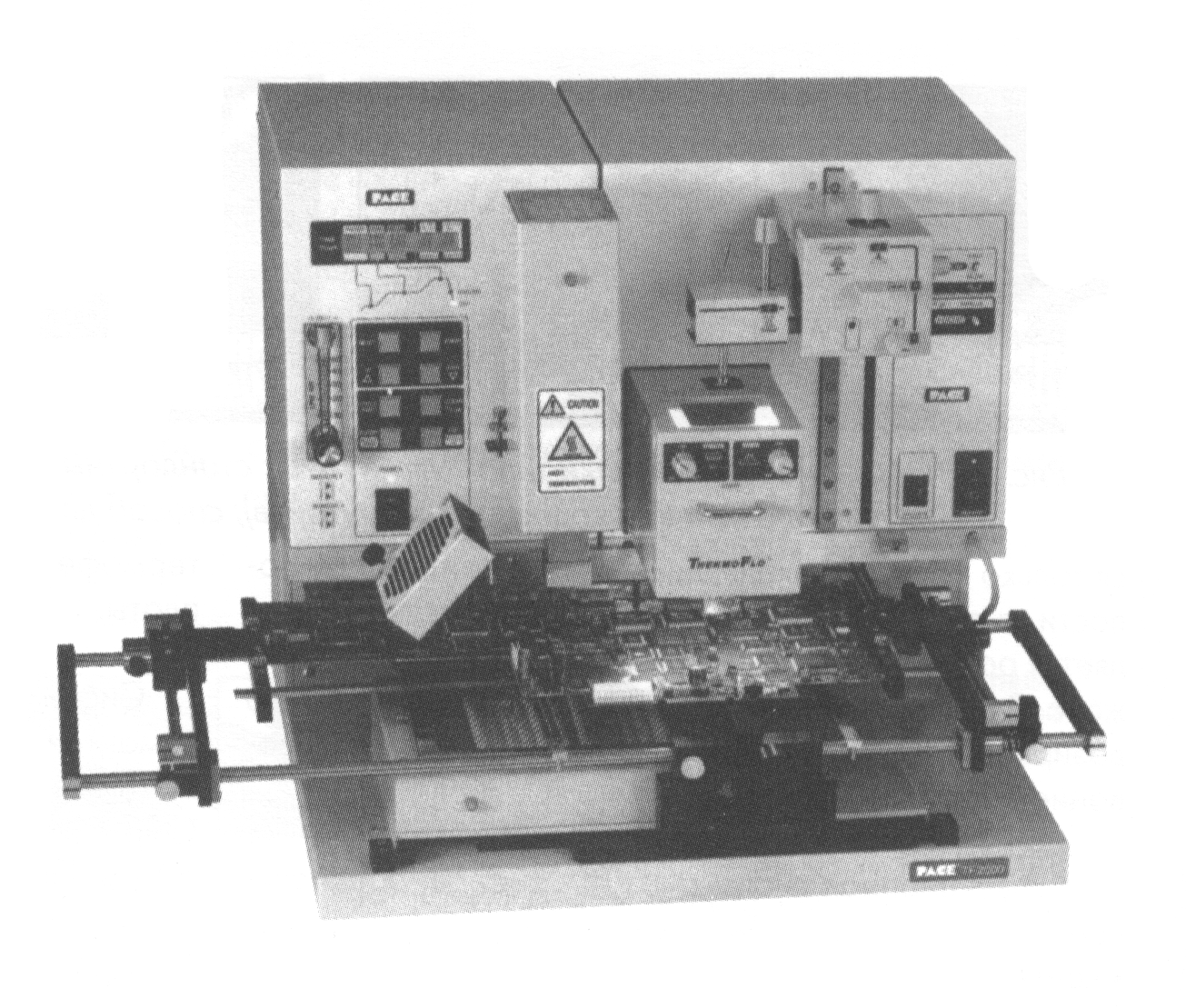

Більш сучасна система TF-2000 (рис. 8.3) забезпечує демонтаж і повторний монтаж мікросхем у різних корпусах з максимальними розмірами сторони корпусу до 50 мм. З метою мінімізації температурних напруг при паянні система забезпечена інфрачервоним пристроєм із замкнутою системою регулювання температури для попереднього нагрівання плат.

Рис. 8.3. Конвекційна система TF-2000

Встановлення компонентів на плату здійснюється за допомогою автоматизованого вакуумного захоплення. Система TF-2000 комплектується персональним комп'ютером або відеомонітором. Керування роботою TF-2000 виконується з вбудованого пульта управління або комп'ютера. Операція повторного паяння компонента виконується за допомогою програми.

Вбудована відеоконтрольна система забезпечує візуалізацію з високим дозволом на відеомоніторі або дисплеї комп'ютера, взаємне паяння мікросхеми і плати і забезпечує точне сполучення виводів з контактними площадками плати.

Основні параметри системи TF-2000:

• нагрівання плати з боку монтажу компонента виконується повітрям у діапазоні температур від 100 до 500 ºС;

• попереднє нагрівання плати здійснюється інфрачервоним випромінюванням, розмір зони нагрівання 220×155 мм;

• максимальні розміри плати 430×360 мм;

• живлення 220 В, 50 Гц, споживана потужність 1600 ВА;

• габарити 516×491×517 мм;

• маса 66 кг;

• процес паяння виконується під управлінням програми, що створюється на персональному комп'ютері або за допомогою вбудованих рідинокристалічного дисплея і клавіатури. Пристрій автономного управління зберігає в пам'яті до 40 температурних профілів;

• контроль відпрацьовування заданого профілю виконується за допомогою датчиків температури на основі термопар;

• користувач може створити необхідні температурні профілі за допомогою двох еталонних профілів, що знаходяться в постійній пам'яті.

Підсистема попереднього нагрівання системи TF-2000:

• забезпечує рівномірний розподіл температури в зоні нагрівання;

• забезпечена цілком регульованим прецизійним підпружиненим тримачем плати;

• має регульовані кінцеві упори, що забезпечують повторюваність установлення плат;

• забезпечує вирівнювання пожолоблених плат;

• кольорова телевізійна камера має 125-кратне збільшення, автоматичне фокусування;

• система підсвічування забезпечує незалежне регулювання рівнів освітленості компонента і плати.

Демонтаж мікросхем у корпусах SO, SOIC, QFP, PLCC і ним подібних конвекційним методом з використанням розглянутого обладнання містить такі операції:

1. Підготовка плати до демонтажу компонента:

• очищення паяних з'єднань від забруднень, конформних покрить за допомогою розчинника;

• захист сусідніх компонентів, установка додаткових тепловідводів і теплових екранів;

• флюсування виводів компонента, припаяних на контактних площадках плати з метою забезпечення більш надійного розплавлювання припою.

2. Розігрів паяних з'єднань:

• попередній підігрів корпусу компонента (при необхідності);

• розігрів виводів гарячим повітрям.

3. Зняття компонента зі знакомісця за допомогою вакуумного присоса або іншого захоплення, що входить до складу пристрою демонтажу.

4. Очищення плати від залишків флюсу, забруднень і надлишків припою.

5. Паяння нового компонента на знакомісце, що звільнилося:

• нанесення флюсу на виводи і контактні площадки з наступним їх облудженням;

• установка компонента в ручному або автоматичному режимі з контролем точності позиціонування;

• оплавлення припою гарячим повітрям;

• очищення плати після пайки від технологічних забруднень.

Паяння розплавленням дозованого припою конвекційним нагрівом

Конвекційний метод паяння грунтується на нагріванні повітря в замкнутому об'ємі за рахунок подачі в цей об'єм додаткового гарячого повітря зі швидкістю, достатньою тільки для його перемішування і вирівнювання температури у всьому об'ємі. Теперішнім часом ведучі закордонні виробники електронних компонентів рекомендують паяння своїх виробів тільки конвекційним методом, тому що тільки активна конвекція, тобто перемішування, дозволяє забезпечити однакову температуру при паянні електронних компонентів на поверхню плат у всьому обсягу.

На відміну від паяння ІЧ випромінюванням, конвекційний метод передачі тепла при паянні електронних компонентів на поверхню плат забезпечує м’який режим рівномірного нагрівання друкованого вузла. Тому останнім часом найбільш перспективним методом є паяння з використанням конвекційного нагрівання.

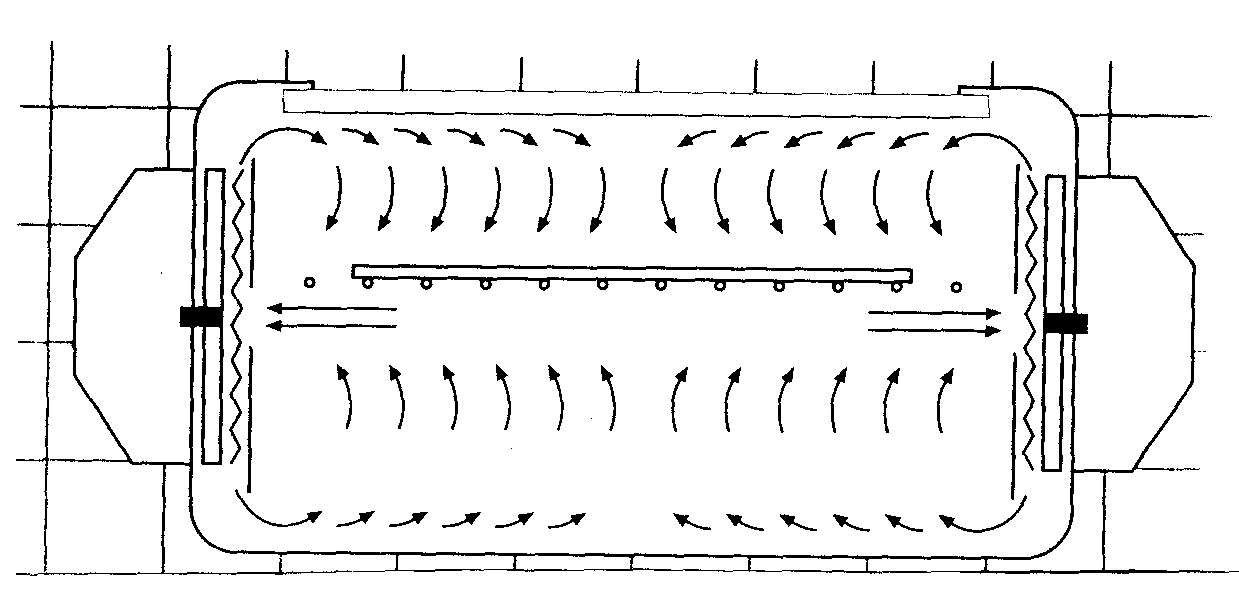

Щоб уникнути розкиду температур і ризику ушкодження компонентів, як у випадку ІЧ-паяння, в устаткуванні конвекційного нагрівання використовують багатозонну схему нагрівання (рис. 8.4).

Рис. 8.4. Спрощена схема печі конвекційного паяння

компонентів

В якості нагрівачів використовується система форсунок, через які подається розігріте повітря. Схема подачі гарячого повітря подана на рис. 8.5.

Рис. 8.5. Схема розподілу гарячого повітря в конвекційній печі Mistral-360 (Нідерланди)

Друковані плати з установленими на їхню поверхню електронними компонентами переміщаються через канал печі за допомогою конвеєрної стрічки з нержавіючої сталі (при оплавленні паяних з'єднань на платах з однобічним монтажем) або транспортером з рівнобіжних ланцюгів (при оплавленні паяних з'єднань на платах із двобічним монтажем).

При руху плат через тунель печі витримується графік зміни темпера-

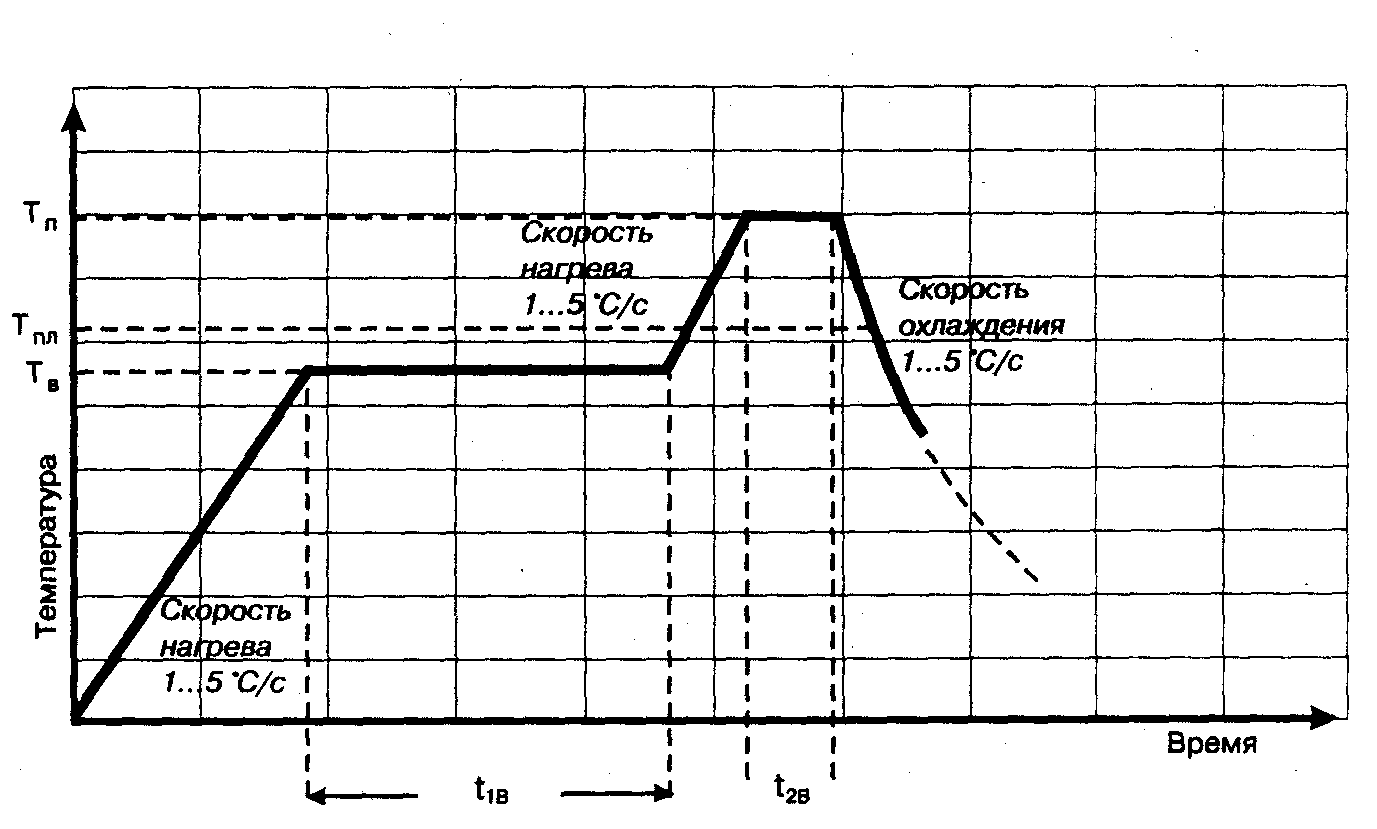

тури (рис. 8.6).

Рис. 8.6. Графік зміни температури для паяння друкованого

вузла

Графік зміни температури паяння друкованої плати в конвекційній печі:

Тв = (150 - 160) °С — температура витримки для прогріву плати;

Тпл = (180 - 200) °С — температура плавлення припою;

Тп = (215 - 280) °С — пікова температура в зоні оплавлення припою;

t1B >> 60 с — час витримки;

t2B >> 10 с — час впливу пікової температури.

Перед оплавленням припою в зоні з'єднання вивід компонента – контактна площадка на платі, плата витримується при постійній температурі нижче точки оплавлення припою для досягнення теплового балансу і зменшення напруг у платі і компонентах. У зоні паяння відбувається розплавлювання і розтікання припою, що утримується в паяльній пасті, до повного змочування виводів компонентів. Нагрівання припиняється приблизно через 10 с після моменту повного розплавлювання припою. У зоні охолодження відбувається охолодження компонентів зі швидкістю 1-5 ºC за секунду.

За таким циклом працюють усі промислові паяльні печі, і саме на такий режим паяння розраховані всі сучасні електронні компоненти для поверхневого монтажу.

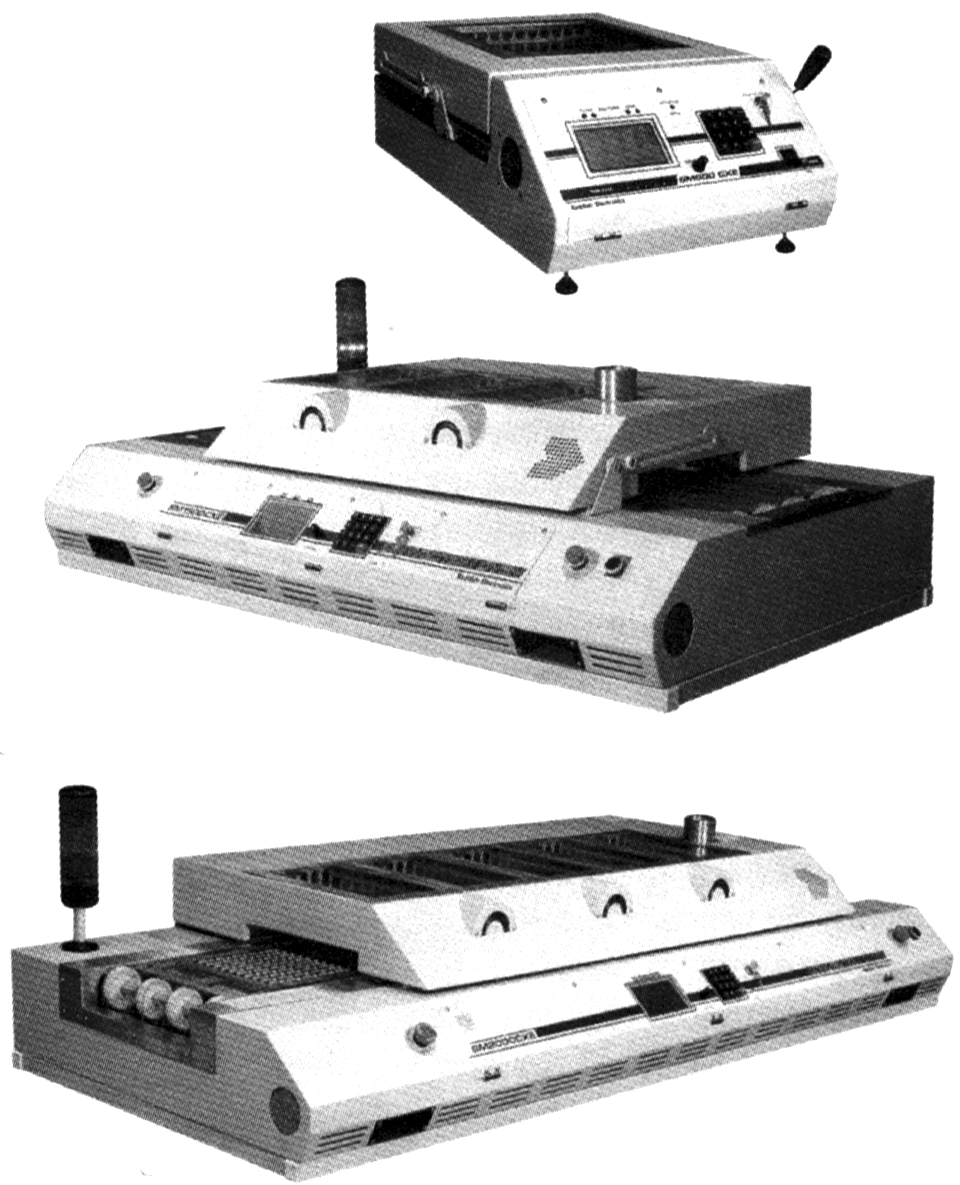

Прикладом печей з конвенційним нагріванням, призначених для виконання групового паяння з розплавлюванням дозованого припою у повітряному середовищі або середовищі азоту з автоматичним відпрацьовуванням теплового профілю паяння, служать печі серії SM фірми Reddish Electronics (Великобританія) (рис. 8.7).

Рис. 8.7. Загальний вигляд конвекційних печей фірми

Reddish Electronics (Великобританія)

Вони мають широкий спектр продуктивності і можуть застосовуватися у виробництві з будь-яким обсягом випуску продукції. Основні параметри печей наведені в табл. 8.1.

Неконвеєрна піч SM-500CXE призначена для виготовлення спробних зразків і дрібносерійного випуску друкованих вузлів. Конвеєрні печі призначені для виробництв із середнім і великим обсягом випуску продукції. Швидкість руху конвеєра у цих печах варіюється в діапазоні від 7.7 до 68 см/с.

Використовуваний у печах метод примусової конвекції повітря або азоту забезпечує м’яке рівномірне нагрівання компонентів і плати і запобігає виникненню тіньових ефектів. Усі печі мають вікна у верхній кришці, що дозволяють спостерігати за ходом технологічного процесу. У пам'яті контролерів печей може зберігатися до 255 стандартних профілів паяння. Печі комплектуються системою виміру істинної температури компонентів на друкованій платі.

Печі конвекційного оплавлення MISTRAL 260 фірми TECHNOPRJNT (Нідерланди) (рис. 8.8) мають три температурні зони: дві зони попереднього підігріву й одну — оплавлення. Регулювання температури в кожній зоні здійснюються роздільно за допомогою зручної панелі управління, причому для кожної зони існує індикація температури як установлюваної, так і дійсної.

Таблиця 8.1.