- •1 Загальні положення

- •Мета і обсяг курсової роботи

- •Зміст графічної частини курсової роботи

- •1.3 Вказівки по виконанню матеріалів пояснювальної записки

- •1.4 Правила оформлення пояснювальної записки

- •2 Функціональне призначення вузла та принцип

- •2.1 Функціональне призначення вузла та принцип його роботи

- •Обгрунтування призначення посадок

- •3 Розрахунок та вибір посадок гладких з’єднань

- •4 Розрахунок та проектування калібрів для

- •4.1 Призначення та область застосування граничних калібрів

- •4.2 Розміри і допуски калібрів

- •4.3 Алгоритм розрахунку виконавчих розмірів гладких калібрів

- •4.4 Матеріали та маркування калібрів

- •5 Розрахунок і вибір посадок підшипників кочення

- •5.1 Загальна характеристика підшипників кочення

- •5.2 Допуски і посадки підшипників кочення

- •5.3 Алгоритм розрахунку та вибору посадок підшипників кочення

- •6 Призначення і розрахунок посадок для кріпильних різьбових зєднань

- •6.1 Загальна характеристика різьбових з’єднань

- •6.2 Допуски і посадки різьбових з’єднань

- •6.3 Алгоритм розрахунку основних параметрів різьбового з’єднання

- •7.1 Загальна характеристика шпонкових з’єднань

- •7.2 Допуски і посадки шпонкових з’єднань

- •7.3 Алгоритм розрахунку посадок для шпонкових з’єднань

- •8.1 Загальна характеристика шліцьових з’єднань

- •8.2 Допуски і посадки прямобічних шліцьових з’єднань

- •9 Розрахунок розмірних ланцюгів

- •9.1 Основні поняття і визначення

- •9.2 Розрахунок розмірного ланцюга методом максимуму-мінімуму

- •Глосарій

- •Посадка – fit

2 Функціональне призначення вузла та принцип

ЙОГО РОБОТИ. ОБГРУНТУВАННЯ ПРИЗНАЧЕННЯ ПОСАДОК

2.1 Функціональне призначення вузла та принцип його роботи

Приводиться аналіз роботи механізму по складальному кресленню (додаток Д1). Попередньо складається специфікація (додаток Д10), де вказуються номера позицій всіх деталей складального креслення, яка розміщується в додатку до курсової роботи.

Приклад аналізу. Крутний момент через клинопасову передачу (додаток Д1) від двигуна передається на шків 7, що встановлений за допомогою шпонки на конічному кінці шліцьового вала 10. Шліцьовий вал 10 змонтовано в корпусі на підшипниках ковзання 8. На шліцьовому валу 10 встановлено зубчатий блок 9, що передає обертальний рух на вал 2. Зубчаті колеса 3, 4 і 5, що входять в зачеплення з зубчатим блоком 9, встановленні на валу 2, змонтованому в корпусі на підшипниках кочення 6. Зубчате колесо 3 з'єднане з валом 2 за допомогою шпонки, а зубчаті колеса 4 і 5 встановлені з натягом на валу 2. З'єднуючи зубчатий блок 9 з однією із шестерень 3, 4 або 5, вал 2 одержуватиме три різні частоти обертання. Якісне функціонування вузла забезпечується величиною ланок А1 і А2 .

-

Обгрунтування призначення посадок

Під час аналізу роботи механізму (додаток Д1), для кожного з з’єднань проводиться обґрунтування призначення посадок. В подальших розрахунках курсової роботи порівнюють попередньо призначені посадки з прийнятими розрахунковими.

Один з прикладів обґрунтування призначення посадок.

Кришки

12, 14, 21 з’єднанні

з корпусом 1 за допомогою посадки з

зазором

![]() ,

які рекомендовані для такого типу

з’єднання.

Втулка 20 (підшипник ковзання ) з’єднана

з валом 10 за допомогою посадки з зазором

,

які рекомендовані для такого типу

з’єднання.

Втулка 20 (підшипник ковзання ) з’єднана

з валом 10 за допомогою посадки з зазором

![]() ,

яка визначена в процесі розрахунків.

Зубчасті колеса 3 та 11 з’єднанні

з валами 2 і 10 перехідною посадкою

,

яка визначена в процесі розрахунків.

Зубчасті колеса 3 та 11 з’єднанні

з валами 2 і 10 перехідною посадкою

![]() за

допомогою вільного шпонкового з’єднання

для забезпечення роз’ємного

і точного центрування з’єднання.

за

допомогою вільного шпонкового з’єднання

для забезпечення роз’ємного

і точного центрування з’єднання.

Обґрунтування здійснюється для кожного типу з’єднання, які є на складальному кресленні по номерам позицій.

3 Розрахунок та вибір посадок гладких з’єднань

3.1 Розрахунок і вибір посадок (fit) в підшипниках ковзання

3.1.1 Особливості посадок з зазором (clearance fit)

Посадки з зазором застосовуються для рухомих і нерухомих з'єднань. В таких посадках передбачається гарантований зазор, необхідний для свободи переміщення деталей, розміщення шару мастила, забезпечення простоти складання та розбирання механізмів, взаємного переміщення деталей, компенсації температурних деформацій, а також компенсації похибок форми і взаємного розташування поверхонь і осей.

Найбільш відповідальними рухомими з'єднаннями є підшипники ковзання, які працюють в умовах рідинного тертя. Для забезпечення довговічності необхідно, щоб при сталому режимі підшипники працювали з мінімальним зносом. Це досягається при рідинному терті, коли поверхні деталей, які обертаються повністю розділені шаром мастила. Найбільшого розповсюдження набули гідродинамічні підшипники (hydrodynamic bearings). В стані спокою вал в підшипнику лежить на нижній твірній (рисунок 3.1 а) і практично повністю витісняє мастило в зоні максимального зближення поверхонь. З’єднання має максимальний ексцентриситет і односторонній (розташований зверху) діаметральний зазор.

В процесі обертання вала в підшипнику мастило, внаслідок в’язкості, отримує деяку швидкість і нагнітається в клинову порожнину, яка поступово звужується. В результаті виникає гідродинамічний тиск, який прагне розклинити поверхні вала та підшипника. Вал дещо піднімається і зміщується в сторону обертання (рисунок 3.1 б). Для сталого режимі роботи з’єднання з зазором, який заповнений мастилом, буде продовжуватись насосна дія масляного клина і вал буде “плавати” в змащувальному матеріалі. Дана умова в кожному окремому випадку (в залежності від розмірів і матеріалів деталей, які з’єднуються, навантаження, швидкості, температури, марки мастила, режимів роботи та інше) буде спостерігатися лише в певному інтервалі зазорів.

а) б)

Рисунок 3.1 – Схема роботи підшипника ковзання (а – в стані спокою,

б – для сталого режиму роботи)

Діаметральний зазор в

підшипнику, який працює, поділяється

на дві нерівні частини. Менша визначає

зазор (товщину мастильного шару) в місці

найбільшого зближення – h,

інша, зазор на протилежній стороні –

Н=S-h

Залежність товщини мастильного шару

від зазору (рисунок 3.2) показує, що в

кожному з’єднанні існує оптимальне

значення зазору Sопт,

при якому товщина мастильного шару

найбільша ( тобто найменші втрати на

тертя і висока надійність роботи), а

значення функціональних зазорів Smin,

і Smax,

в з’єднанні при hmin

ще й забезпечує

рідинне змащування.![]()

В підшипнику з початковим зазором Smin, товщина мастильного шару h по мірі збільшення зазору спочатку збільшується, а потім зменшується аж до розриву мастильної плівки і порушення режиму рідинного тертя.

Рисунок 3.2 – Залежність величини мастильного

шару від значення зазору у з’єднанні

Положення вала при сталому

режимі роботи визначається абсолютним

і відносним

![]() ексцентриситетами (рис.3.1). Найменша

товщина мастильного шару hmin

(в місці найбільшого зближення) пов’язана

з відносним ексцентриситетом

залежністю

ексцентриситетами (рис.3.1). Найменша

товщина мастильного шару hmin

(в місці найбільшого зближення) пов’язана

з відносним ексцентриситетом

залежністю

![]()

![]()

![]() (3.1)

(3.1)

![]()

Для забезпечення рідинного тертя необхідно, щоб мікронерівності вала і цапфи підшипника не контактували в процесі роботи підшипника, тобто шар мастила не мав розривів. Це забезпечується умовою

![]()

де

![]() – шорсткість (roughness)

відповідно внутрішньої поверхні

підшипника і цапфи валу;

– шорсткість (roughness)

відповідно внутрішньої поверхні

підшипника і цапфи валу;

![]() –

поправки,

які враховують вплив похибок форми і

розташування цапфи і поверхні підшипника;

–

поправки,

які враховують вплив похибок форми і

розташування цапфи і поверхні підшипника;

![]() –

поправка,

яка враховує вплив згину валу;

–

поправка,

яка враховує вплив згину валу;

![]() – добавка,

на нерозривність мастильного шару,

що враховує відхилення від прийнятого

режиму роботи (навантаження, швидкості,

деформацію та інші),

– добавка,

на нерозривність мастильного шару,

що враховує відхилення від прийнятого

режиму роботи (навантаження, швидкості,

деформацію та інші),

![]() = (2…3) мкм.

= (2…3) мкм.

В практичних розрахунках мінімальну товщину мастильного шару визначають за формулою

![]() (3.2)

(3.2)

де k – коефіцієнт запасу надійності по товщині мастильного шару (k ≥ 2);

![]() -

шорсткість поверхні підшипника і цапфи

валу відповідно;

-

шорсткість поверхні підшипника і цапфи

валу відповідно;

З рисунка 3.2 видно, що точкам 1 і 2, які отримані при перетині прямої з кривою h = f (S), відповідає мінімально допустима товщина мастильного шару [hmin], це дозволяє визначити значення мінімального [Smin] і максимального [Smax] зазорів, за яких умови рідинного тертя ще зберігаються. Тому для забезпечення мінімально необхідної товщини мастильного шару граничні значення зазорів посадки, що вибирається, повинні відповідати основній умові

Smin ≥ [Smin], Smax ≤ [Smax],

де Smin, Smax - відповідно мінімальний і максимальний зазори стандартних посадок, вибраних у відповідності з ГОСТ 25347-89 – “Граничні зазори в посадках з зазором при розмірах від 1-500 мм”.

3.1.2 Алгоритм розрахунку посадки з зазором

Для

підшипника ковзання, який працює в

умовах рідинного тертя за відомих

значень діаметра і дожини контакту

підшипника – d і l (див. рисунок 3.3),

навантаження на підшипник – R, частоти

обертання валу – n, динамічної в’язкості

–

![]() та марки мастила, необхідно визначити

значення граничних зазорів і вибрати

стандартну посадку. Розрахунки

рекомендується вести в такій послідовності.

та марки мастила, необхідно визначити

значення граничних зазорів і вибрати

стандартну посадку. Розрахунки

рекомендується вести в такій послідовності.

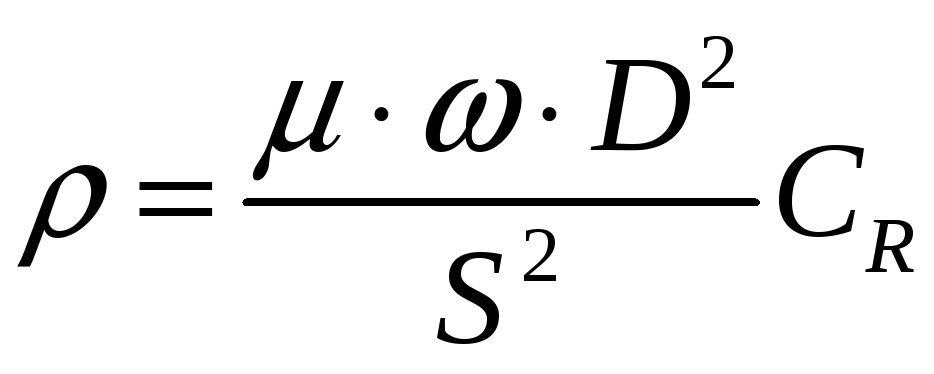

3.1.2.1 Для визначення середнього питомого тиску у гідродинамічних підшипниках використовують залежність

, (3.3)

, (3.3)

де μ – динамічна в’язкість мастила при робочій температурі підшипника, Н∙с/м2;

ω – кутова швидкість цапфи, рад/с;

S – діаметральний зазор, м;

D – номінальний діаметр спряження, м;

CR – безрозмірний коефіцієнт навантаження підшипника, який залежить від відношення l/D і χ;

l – довжина підшипника, м;

χ – відносний ексцентриситет, який пов’язаний залежністю з величиною товщини мастильного шару h.

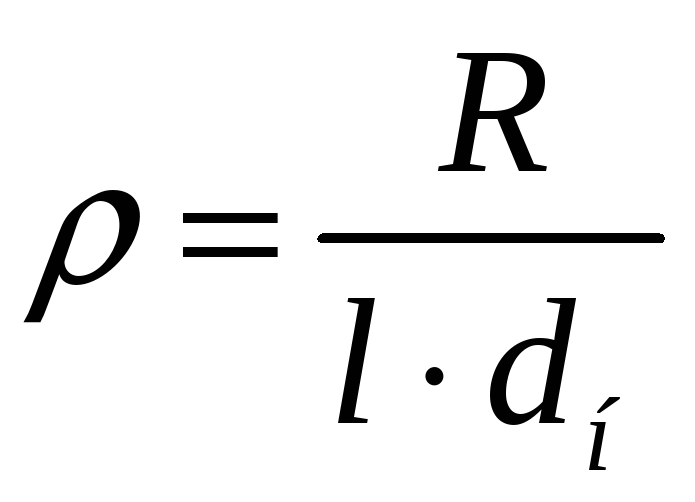

Середній питомий тиск у підшипнику можна визначити по спрощеній формулі

,

(Н/м2),

(3.5)

,

(Н/м2),

(3.5)

де R – навантаження на підшипник, (Н);

l – довжина з'єднання поверхонь підшипника з валом, (м);

dн – номінальний діаметр з'єднання (м).

Рисунок 3.3 – Розрахункова схема визначення

допустимих зазорів

3.1.2.2 Визначається мінімальна товщина мастильного шару за формулою (3.2).

Рекомендації по нормуванню шорсткості поверхні наведені в таблиці Ж1 (додаток Ж).

3.1.2.3 Правильність призначення температури роботи підшипника перевіряється тепловим розрахунком. Робоча температура підшипника повинна бути не вище 60...750 C. Для попередніх розрахунків приймаємо робочу температуру підшипника tn=500С.

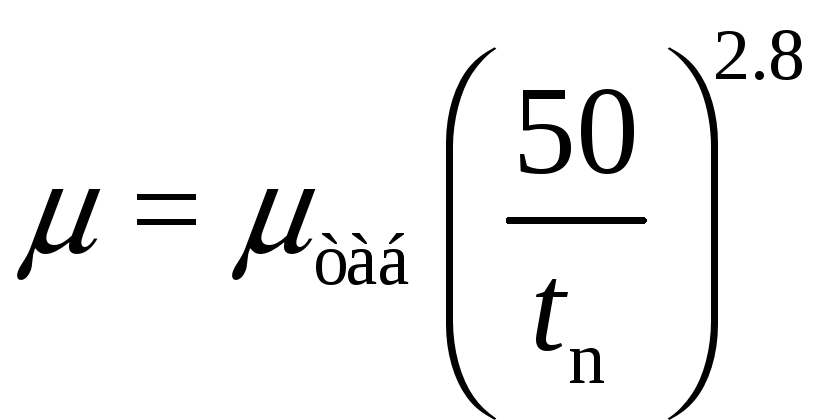

Відповідно з прийнятою температурою tn і маркою мастила визначається його динамічна в'язкість:

, (3.5)

, (3.5)

де

![]() - динамічна в'язкість при tn=500С

(додаток

Ж, таблиця Ж2).

- динамічна в'язкість при tn=500С

(додаток

Ж, таблиця Ж2).

3.1.2.4 Положення вала під час сталого режиму роботи визначається абсолютним і відносним ексцентриситетами. Найменша товщина мастильного шару hmin (в місці найбільшого зближення) пов’язана відносним ексцентриситетом залежністю (3.1).

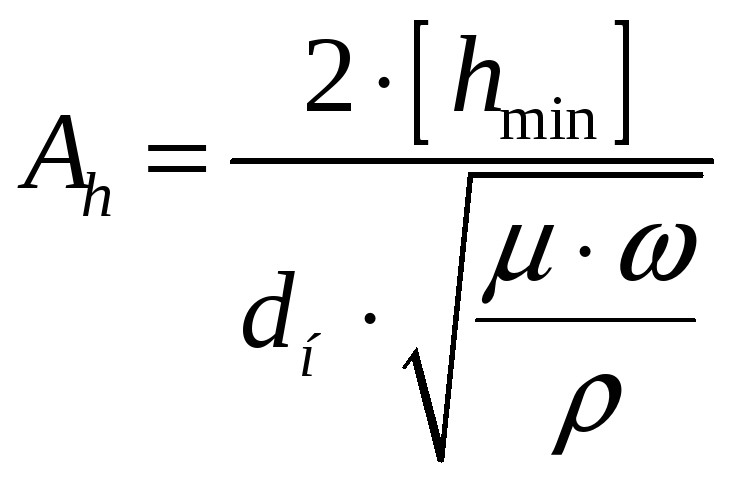

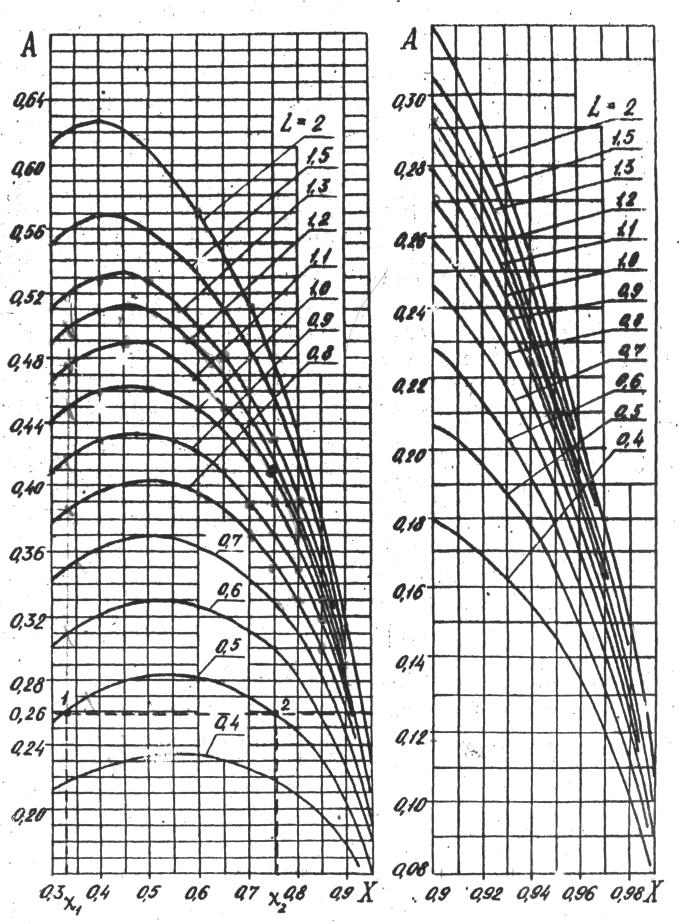

Для визначення значення максимального і мінімального відносного ексцентриситету визначають величину А, яка дорівнює

![]() ,

,

де CR – безрозмірний коефіцієнт навантаження підшипника, який залежить від відношення l/dн і χ;

χ – відносний ексцентриситет, який пов’язаний залежністю з величиною товщини мастильного шару h.

Значення

![]() залежить від співідношення l/dн

(додаток

Ж, таблиця

Ж3).

залежить від співідношення l/dн

(додаток

Ж, таблиця

Ж3).

Після розрахунків мінімальної допустимої величини мастильного шару [hmin] за формулою (3.2), визначають величину Аh

.

(3.6)

.

(3.6)

Якщо відомо частота обертання валу n, кутова швидкість дорівнює:

![]() .

(3.7)

.

(3.7)

-

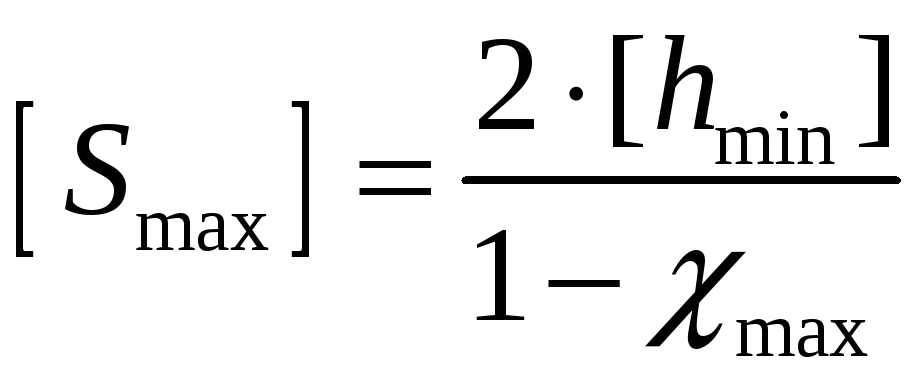

Визначають максимальний допустимий зазор

![]()

.

(3.8)

.

(3.8)

Графік

зміни величини А від χ зображений на

рисунку 3.4, де показана зона надійної

роботи підшипника, тобто зона при χmin![]() .

.

По

розрахованому значенню коефіцієнта

![]() і співвідношенню

і співвідношенню

![]() (одна

із кривих графіка 3.4) знаходимо точки

перетину прямої , яка відповідає

значенню

(одна

із кривих графіка 3.4) знаходимо точки

перетину прямої , яка відповідає

значенню

![]() з кривою графіка. Цим точкам перетину

відповідають значення відносних

ексцентриситетів min

і max,

при яких товщина мастильного шару

мінімальна .

з кривою графіка. Цим точкам перетину

відповідають значення відносних

ексцентриситетів min

і max,

при яких товщина мастильного шару

мінімальна .

Рисунок 3.4 – Графік для визначення відносних

ексцентриситетів min і max

3.1.2.6 Визначення значення мінімального допустимого зазору відбувається по знайденому значенню min (див. п.3.1.2.5). Мінімальний допустимий зазор

. (3.9)

. (3.9)

Коли значення min виявляється меншим 0,3, то мінімальний граничний зазор [Smin] дорівнюватиме:

(3.10)

(3.10)

де

![]() –

точка перетину з кривою співвідношенням

–

точка перетину з кривою співвідношенням

![]() для

для![]() =0,3

(рисунок 3.4).

=0,3

(рисунок 3.4).

3.1.2.7 Визначають допоміжну умову, яка передбачає, що середній зазор Sc в посадці повинен приблизно дорівнювати оптимальному Sопт. Оптимальний зазор розраховують по формулі:

(3.11)

(3.11)

Значення Аопт та опт відповідають найвищій точці кривої з співвідношенням l/dн (рисунок 3.4).

3.1.2.8 Для забезпечення мінімально необхідної товщини мастильного шару граничні значення зазорів посадки, що вибирається, повинні відповідати основній умові

Smin ≥ [Smin], Smax ≤ [Smax],

де Smin, Smax - відповідно мінімальний і максимальний зазори стандартних вибраних посадок.

По таблицям допусків і посадок ГОСТ 25347-89 вибираються всі посадки за значенням [Smin] та [Smах], щоб виконувалась основна умова. Посадки аналізуються та приймається лише одна із них за таких міркувань:

- надається перевага використання посадок в системі отвору (hole system fit), тому всі посадки в системі валу (shaft system fit) не беремо до уваги (крім випадків, коли на даній ступені валу є декілька спряжень, тоді перевага надається системі валу);

-

з залишених посадок вибираємо ту, яка найбільше відповідає допоміжній умові, коли середній зазор вибраної посадки відносно близький до оптимального зазору (якщо таких посадок декілька, то застосовують посадку, яку стандарт рекомендує застосовувати в першу чергу).

Якщо

для даних умов на якому-небудь етапі

задача не розв'язується, дозволяється

коригувати вихідні данні, тобто змінювати

в певних межах числові значення наступних

параметрів

![]() ,

Ra

, l/d.

,

Ra

, l/d.

Для вибраної посадки будують схеми полів допусків з позначенням основних характеристик. Для розрахунку основних характеристик використовують ГОСТ 25347-89.

3.2. Розрахунок і вибір перехідних посадок (transition fit)

3.2.1 Особливості перехідних посадок

Перехідні посадки застосовуються для нерухомих роз'ємних з'єднань, що вимагають по характеру роботи точного центрування деталей або вузлів. При необхідності передачі навантаження ці з'єднання використовуються з допоміжним кріпленням. Характерна особливість перехідних посадок - можливість одержання незначних зазорів або натягів. При наявності натягів з'єднання відбуваються з застосуванням невеликих зусиль вручну або за допомогою механічних пристроїв.

Вказані особливості перехідних посадок, пов'язані з незначними зазорами та натягами і легкістю збирання - розбирання, обумовлюють їх використання тільки з відносно точними квалітетами (finish): вали – 4-7 квалітети, отвори – 5-8. Отвір, як правило, приймають на один квалітет грубіше за вал. Для утворення полів допусків посадок використовують основні відхилення Js(js), K(k), M(m), N(n). Перехідні посадки зазвичай вибирають аналогічно відомим, добре працюючим з'єднанням. Розрахунок вибраної посадки частіше всього зводиться до визначення ймовірності одержання зазорів і натягів в з’єднанні [1]. Розрахунки, що виконуються в основному як перевірочні, містять:

- розрахунок максимального зазору за радіальним биттям деталі;

- імовірності отримання зазорів та натягів у з’єднанні;

- міцності деталей;

- зусилля складання за максимальним натягом.

Трудомісткість складання та розбирання з’єднань з перехідними посадками, як і характер цих посадок, залежить від імовірності отримання в них натягів та зазорів. При розрахунку імовірності отримання натягів та зазорів покладено ряд припущень:

- розсіювання дійсних розмірів деталей підлягає закону нормального розподілу;

- теоретичне розсіювання дорівнює допуску деталі;

- центр розсіювання співпадає із серединою поля допуску.

Із теорії імовірності відомо, що якщо дійсні розміри (аctual dimensions) підлягають закону нормального розподілу, то і посадки, що утворюються внаслідок їх довільних сполучень, також визначаються цим же законом. Центр групування посадки знаходять шляхом алгебраїчного додавання відповідних центрів групувань полів допусків деталей, а величину розподілу – шляхом квадратичного додавання середніх квадратичних відхилень дійсних розмірів. Розподіл натягів та зазорів буде підлягати нормальному закону, а імовірність їх отримання визначається за допомогою інтегральної функції Лапласа Ф(z).

3.2.2 Алгоритм розрахунку перехідної посадки

3.2.2.1 Для призначеної в завданні посадки визначаються основні характеристики:

-

максимальний

![]() та

мінімальний

та

мінімальний

![]() натяги

натяги

![]() (3.12)

(3.12)

де

![]() - верхнє (upper)

та нижнє (lower)

граничні відхилення (deviation)

отвору

відповідно;

- верхнє (upper)

та нижнє (lower)

граничні відхилення (deviation)

отвору

відповідно;

![]() -

верхнє та нижнє граничні відхилення

валу відповідно.

-

верхнє та нижнє граничні відхилення

валу відповідно.

Значення граничних відхилень вибирають за ГОСТ 25347-89 – "Граничні зазори і натяги в перехідних посадках при розмірах від 1-500мм".

Тоді, середній натяг

![]() (3.13)

(3.13)

- поле допуску отвору та вала відповідно TD і Td

![]() (3.14)

(3.14)

![]() (3.15)

(3.15)

Після розрахунків будують схему розташування полів допусків перехідної посадки .

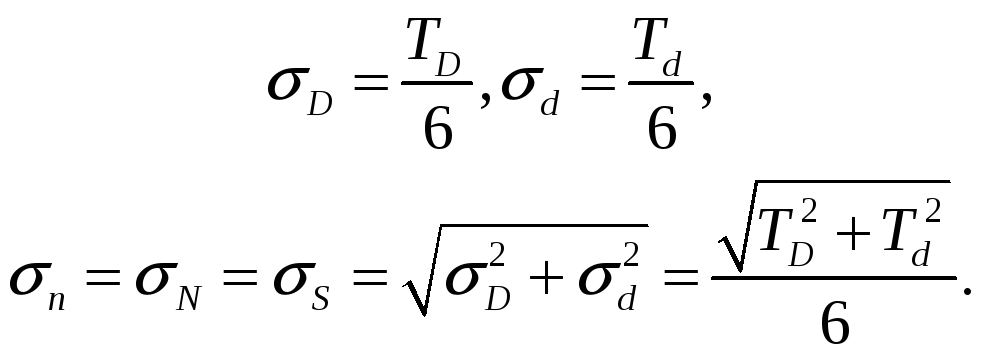

3.2.2.2 Розрахунок середнього квадратичного відхилення отвору D і валу d

(3.16)

(3.16)

Будують криву розподілу натягів-зазорів для даної посадки (рисунок 3.5). Центром групування є середнє значення Nс, а граничні значення - 3п. Незаштрихована площа характеризує ймовірність отримання з’єднань з натягом.

Рис. 3.5 – Крива розподілу натягів-зазорів

-

Границю інтегрування при Ni = 0 визначають за формулою

![]() (3.17)

(3.17)

3.2.2.4

Знаходять імовірності отримання натягів

в межах від 0 до Nc,

тобто площу, обмежену лінією симетрії

кривої Гауса та ординатою, розташованою

на відстані Nc

від лінії симетрії. Імовірність натягів

від 0 до Nc

знаходять із таблиці значень функції

Лапласа Ф(z)

при

![]() [1] або таблиці Ж4 (додаток Ж):

[1] або таблиці Ж4 (додаток Ж):

при

z

0

![]()

при

z

0

![]()

Процент з’єднань з натягом буде дорівнювати

![]() .

.

3.2.2.5 Визначають імовірність отримання зазорів у з’єднанні

![]() .

.

Процент з’єднань з зазором буде дорівнювати

![]() .

.

3.2.2.6 Знаходять імовірнісний максимальний натяг та максимальний зазор:

![]() (3.18)

(3.18)

![]() (3.19)

(3.19)

Всі розраховані значення (допусків, граничних натягів-зазорів, імовірнісних максимального натягу та максимального зазорів) наносять на криву розподілу натягів-зазорів (рисунок 3.5)

Таким чином, імовірнісні зазори та натяги Sім, Nім повинні бути значно меншими за граничні зазори та натяги Smax, Nmax.

-

Розрахунок і вибір посадок з натягом (interference fit )

3.3.1 Особливості посадок з натягом

Посадки з натягом застосовуються для одержання нероз'ємних нерухомих з'єднань, як правило, без додаткового кріплення. Додаткове кріплення застосовується відносно рідко, коли з'єднання навантажені значними крутними моментами або зсуваючими силами.

Розрахунок посадок з натягом виконується з метою забезпечення двох основних умов: гарантувати нерухомість з'єднання, тобто відсутність зміщення з'єднаних деталей під дією зовнішніх навантажень; забезпечити міцність з'єднаних деталей, тобто виключити можливість їх пластичної деформації.

Виходячи з першої умови, визначають мінімально допустимий натяг [Nmin], необхідний для сприйняття і передачі зовнішніх навантажень; виходячи з другої - максимально допустимий натяг [Nmax], при якому пластичні деформації не наступають.

Порівнюючи одержані значення натягів [Nmin] і [Nmax] з натягами Nmin і Nmax посадок, передбачених стандартом [5], вибирають одну з них, яка відповідає умовам

Nmin [Nmin], Nmax [Nmax].

3.3.2 Алгоритм розрахунку посадок з натягом

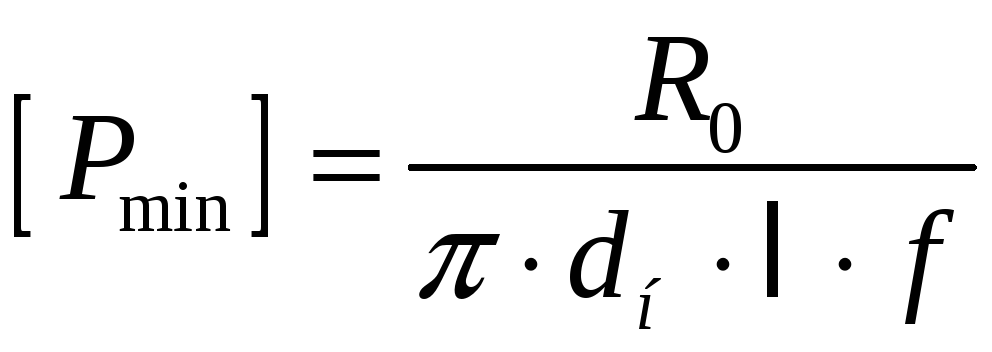

3.3.2.1 При відомих значеннях зовнішніх навантажень (Ro або Mк) (рисунок 3.6), розраховується необхідний мінімальний питомий тиск (Н/м2).

При дії МК :

; (3.20)

; (3.20)

Рисунок 3.6 – Розрахункова схема

при дії R0

; (3.21)

; (3.21)

при спільній дії R0 і Мк

![]() , (3.22)

, (3.22)

де R0 – повздовжня осьова сила, яка намагається зсунути одну деталь відносно другої (Н);

МК – крутний момент, який намагається повернути одну деталь відносно іншої (Н∙м);

dн – номінальний діаметр з'єднання (м);

l – довжина контакту поверхонь з'єднання (м);

f – коефіцієнт тертя при сталому процесі розпресування або провертання (додаток Ж, таблиця Ж6).

3.3.2.2

За отриманими значеннями

![]() розраховують необхідну величину

найменшого розрахункового натягу

розраховують необхідну величину

найменшого розрахункового натягу

![]() :

:

(3.23)

(3.23)

де E1 і Е2 - модулі пружності матеріалів відповідно валу і отвору (Н/м2), (додаток Ж, таблиця Ж7);

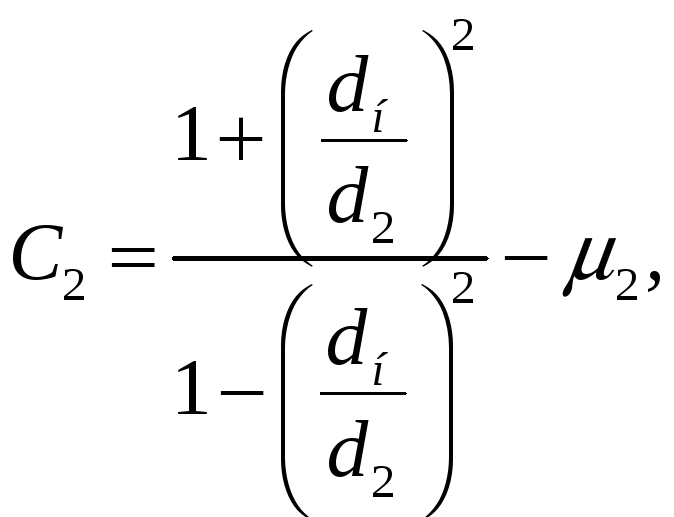

С1 і С2 - коефіцієнти Ляме, які розраховуються за формулами:

;

(3.24)

;

(3.24)

(3.25)

(3.25)

де значення діаметрів d1 і d2, які вибирають у відповідності з рисунком 3.6;

![]() і

і

![]() коефіцієнти Пуассона відповідно для

матеріалу вала і отвору (додаток Ж,

таблиця Ж7).

коефіцієнти Пуассона відповідно для

матеріалу вала і отвору (додаток Ж,

таблиця Ж7).

Для

суцільного вала (d1

= 0) маємо C1

= 1

![]() ,

для масивного корпусу (d2

→ ∞) маємо С2

= 1 +

,

для масивного корпусу (d2

→ ∞) маємо С2

= 1 +

![]() (рисунок 3.7).

(рисунок 3.7).

Рисунок 3.7 – Розрахункова схема при d1 = 0, d2 = ∞

3.3.2.3 З урахуванням поправок до N′min розраховують величину мінімального допустимого натягу:

![]() , (3.26)

, (3.26)

де

![]() – поправка, яка враховує зминання

нерівностей контактних поверхонь

деталей при утворенні з‘єднання (м),

дорівнює:

– поправка, яка враховує зминання

нерівностей контактних поверхонь

деталей при утворенні з‘єднання (м),

дорівнює:

![]() (3.27)

(3.27)

де RZD i RZd - висота нерівностей профілю по десяти точкам відповідно поверхонь отвору і валу (м); RaD i Rad - середнє арифметичне відхилення профілю поверхонь отвору і вала відповідно (додаток Ж, таблиця Ж1);

![]() t

– поправка, яка враховує відмінність

температури деталей td,

tD,

температури складання tск

та відмінність коефіцієнтів лінійного

розширення матеріалів деталей d

,

D

(м)

t

– поправка, яка враховує відмінність

температури деталей td,

tD,

температури складання tск

та відмінність коефіцієнтів лінійного

розширення матеріалів деталей d

,

D

(м)

![]()

де dн - номінальний діаметр з'єднання (м).

Поправка враховується, коли температури деталей різні при складанні і це веде до зменшення натягу.

ц - поправка враховується, коли ослаблення натягу відбувається під дією відцентрових сил (для великих деталей, що швидко обертаються). Для нашого випадку маємо середню швидкість обертання і невелику вагу деталей, тому можна прийняти ц = 0.

n - поправка враховується, коли ослаблення натягу відбувається за рахунок повторювальних запресувань. Величина n визначається експериментальним шляхом.

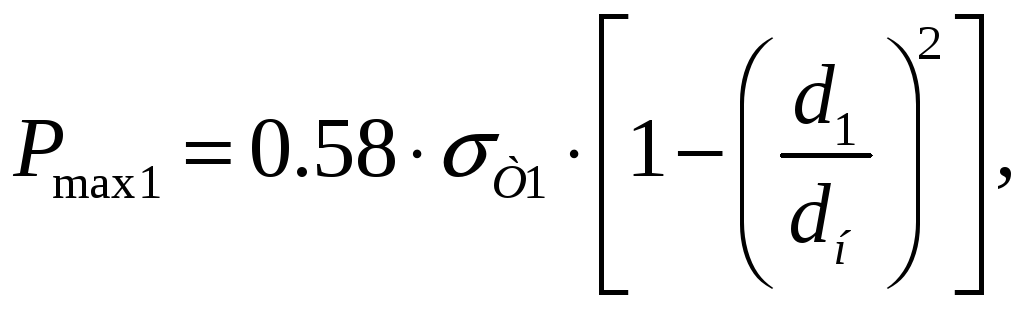

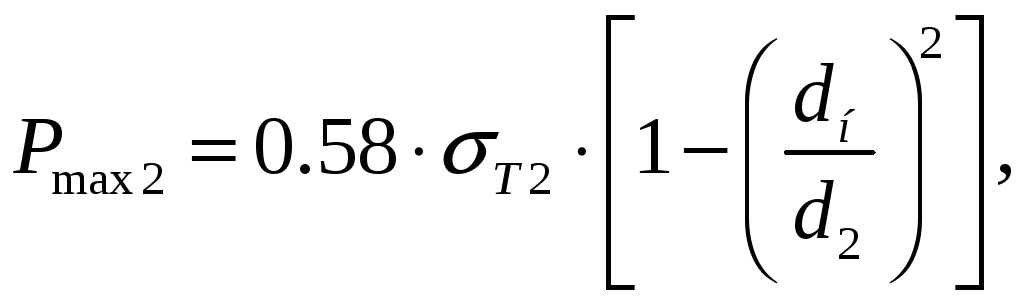

3.3.2.3 По теорії найбільших дотичних напружень розраховується максимальний допустимий питомий тиск [Pmax], при якому відсутня пластична деформація на контактних поверхнях деталей. Для подальших розрахунків за [Pmax] приймають менше значення з двох питомих тисків (Н/м2):

(3.28)

(3.28)

де

![]() і

і

![]() - границя плинності валу і охоплюючої

деталі (Н/м2)

(додаток Ж, таблиця Ж8);

- границя плинності валу і охоплюючої

деталі (Н/м2)

(додаток Ж, таблиця Ж8);

3.3.2.4 Визначення величини найбільшого розрахункового натягу:

. (3.29)

. (3.29)

3.3.2.5

З урахуванням поправок до

![]() визначають величину максимального

допустимого натягу:

визначають величину максимального

допустимого натягу:

Nmax = Nmax + γпт + γш – γt , (3.30)

де

γпт

- коефіцієнт збільшення питомого тиску

на торцях охоплюючої деталі, який

визначається за графіком (рисунок 3.8).

Поправку

![]() слід враховувати, коли при робочій

температурі натяг збільшується.

слід враховувати, коли при робочій

температурі натяг збільшується.

Рисунок 3.8 – Графік для визначення коефіцієнта питомого тиску

3.3.2.6 При виборі посадок необхідно дотримуватись виконання наступних умов:

– максимальний натяг Nmax вибраної посадки повинен бути не більше [Nmax];

Nmax [Nmax]

– мінімальний натяг Nmin вибраної посадки з урахуванням можливих коливань дійсного навантаження і інших факторів повинен бути

Nmin > [Nmin]

З стандартних посадок ГОСТ 25347-89, які відповідають умовам вибору, вибирають одну. Ця посадка може бути вибрана з таких міркувань:

– переважного застосування посадки, яку стандарт рекомендує застосовувати в першу чергу;

– економічності, тобто затрати на виготовлення деталей, що з'єднуються, повинні бути найменшими, що відповідає більшому квалітету їх точності;

– надійності, що характеризує можливість передачі більших зовнішніх навантажень.

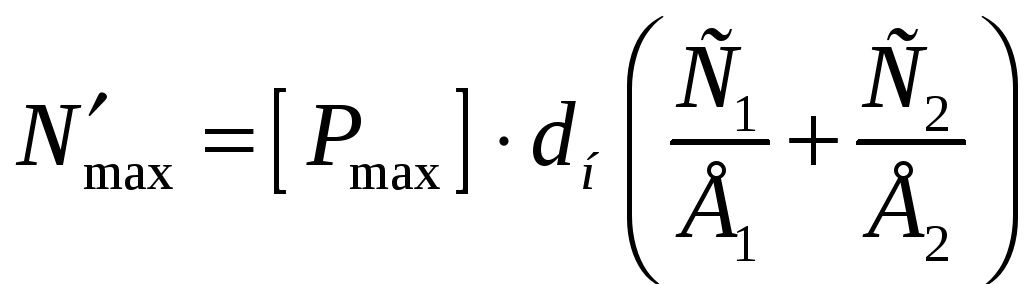

3.3.2.7 Розрахунок необхідного (максимального) зусилля при запресуванні деталей, що з'єднуються, (Н):

![]() Rn

= fn

Pmax

Rn

= fn

Pmax

![]()

dн

dн

![]() ,

,

де fn - коефіцієнт тертя при запресуванні fn = (1,15...1,2)f (додаток Ж, таблиця Ж6);

L – довжина з'єднання (м).