- •3.Основные компоненты лаковых и эмалевых красочных составов. Области их применения.

- •1. Минеральный и вещественный состав портландцемента, влияние состава на скорость твердения, прочность и тепловыделение.(б1)

- •2. Виды и свойства природных и искусственных пористых заполнителей. Влияние их на среднюю плотность и класс прочности легкого бетона.

- •2. Шлакопортландцемент. Назначение и виды вводимого шлака. Состав, свойства по сравнению с портландцементом.(билет11)

- •2. Гипсовые вяжущие вещества: сырье, принципы производства, свойства и области применения. Методы повышения водостойкости(б 25/2).

Билет №1.

1.Физический смысл аналитических зависимостей прочности бетона от технологических факторов. Практическое использование этих зависимостей. Закон прочности бетона устанавливает зависимость прочности от качества применяемых материалов и пористости бетона. Прочность вяжущего характеризуется его маркой (Rц), качество заполнителя коэффициентом А, а пористость косвенно определяется величиной водно-цементного отношения В/Ц. Зависимость прочности от В/Ц является, в сущности, зависимостью прочности от объема пор, образованных водой, не вступающей в химическое взаимодействие с цементом. Кривая зависимости прочности бетона от количества воды затворения (при постоянном расходе цемента и способе уплотнения), приведенная на рис.1, характеризует физический смысл закона прочности. Левая ветвь кривой принадлежит недоуплотнениым бетонным смесям, слишком жестким для данного способа уплотнения. При возрастании количества воды затворения, т. е. В/Ц, эти смеси укладываются плотнее, и прочность бетона повышается. Наконец, при оптимальном (для данного способа уплотнения) количестве воды бетон имеет наибольшую плотность и прочность, что соответствует максимуму на кривой прочности.

Д

2.Мннералы портландцементного клинкера. Реакции взаимодействия минералов с водой и их влияние на свойства портландцемента. Портландцементный клинкер: состав, его влияние на свойства портландцемента. Реакции минералов клинкера с водой. Клинкер — продукт равномерного обжига до спекания тщательно подобранной однородной измельченной сырьевой смеси, состоящей из известняка и глины или других продуктов аналогичного состава, используемый в производстве цемента как основной компонент. Самым распространенным является клинкер портландцементный, получаемый обжигом мергеля или известково-глинистых смесей строго определенного состава. Возможно добавление побочных продуктов некоторых химических производств с частичной заменой (в соответствии с расчетом состава) природного сырья, а также добавок, улучшающих качество клинкера и снижающих температуру обжига. Сырьевая смесь, подготовленная в виде гранул (зерен) или жидкотекучего шлама, подвергается обжигу до температуры спекания при соблюдении необходимых тепловых режимов по зонам печи и последующему охлаждению обожженного продукта. Клинкер портландцементный характеризуется следующими показателями. Химический состав — содержание оксидов, % по массе: СаО - 63-67, SiO2- 21-4, А12Оз – 4-7. Минеральный состав клинкера. Основными минералами клинкера являются: алит, белит, трехкальциевый алюминат и алюмоферрит кальция. Алит 3CaO-SiO2 (или C3S) - самый важный минерал клинкера, определяющий быстроту твердения, прочность и другие свойства Портландцемента; содержится в клинкере в количестве 45-60%. Белит 2CaO-SiO2 (или C2S) - второй по важности и содержанию (20-30%) силикатный минерал клинкера. Он медленно твердеет, но достигает высокой прочности при длительном твердении портландцемента. Трехкалыциевый алюминат (или СзА) - в клинкере содержится в количестве 4-12% -самый активный клинкерный минерал, быстро взаимодействует с водой. Является причиной сульфатной коррозии бетона, поэтому в сульфатостойком портландцементе содержание СзА ограничено 5%. Четырехкачъциевый алюмоферрит (или C4AF) - в клинкере содержится в количестве 10-20%. Характеризуется умеренным тепловыделением и по быстроте твердения занимает промежуточное положение между СзS и C2S. Клинкерное стекло присутствует в промежуточном веществе в количестве 5-15%, оно состоит в основном из СаО, Аl2Оз, Fe2O3, MgO, K2O, Na2O. Содержание свободных СаО и MgO не должно превышать соответственно 1% и 5%. При более высоком их содержании снижается качество цемента и может проявиться неравномерное изменение его объема при твердении, связанное с переходом СаО в Са(ОН)2 и MgO в Mg(OH)2. Щелочи (Na2O, К2О) входят в алюмоферритную фазу клинкера, а также присутствуют в цементе в виде сульфатов. Содержание щелочей в портландцементе ограничивается до 0,6% в случае применения заполнителя (песка, гравия), содержащего реакционноспособные опаловидные модификации двуоксида кремния, из-за опасности растрескивания бетона в конструкции. Клинкер цементный представлен искусственным продуктом, состоящим из кристаллических минералов и стекловидного вещества, заполняющего межминеральное пространство, причем минералы не являются полностью химически чистыми компонентами клинкера. Как только цемент затворяют водой, протекают следующие химические реакции: Химические реакции. Сразу после затворения цемента водой начинаются химические реакции. Уже в начальной стадии процесса гидратации цемента происходит быстрое взаимодействие алита с водой с образование гидросиликата кальция и гидроксида: 2(3CaO*SiO2) + 6Н2О = 3CaO*2SiO2*3H2O + 3Са(ОН)2 После затворения гидроксид кальция образуется из алита, так как белит гидратируется медленнее алита и при его взаимодействии с водой выделяется меньше, что видно из уравнения химической реакции; 2(2CaO*SiO2) + 4Н2О = 3CaO*2SiO2*3H2O + Са(ОН)2 Взаимодействие трехкальциевого алюмината с водой приводит к образованию гидроалюмината кальция; ЗСаО*Аl2О3 + 6Н2О = 3СаО*Аl2О3*6Н2О. Для замедления схватывания при помоле клинкера добавляют небольшое количество природного гипса (3-5% от массы цемента). Сульфат кальция играет роль химически активной составляющей цемента, реагирующей с трехкальциевым алюминатом и связывающей его в гидросульфоалюминат кальция (минерал эттрингит) в начале гидратации портландцемента: 3СаО*А12О3 + 3(CaSO4*2H2O) + 26Н2О= 3Ca0*Al203*3CaSO4*32H2О. В насыщенном растворе Са(ОН)2 эттрингит сначала выделяется в коллоидном тонкодисперсном состоянии, осаждаясь на поверхности частиц ЗСаО-А12О3, замедляет их гидратацию и затягивает начало схватывания цемента. Кристаллизация Са(ОН)2 из пересыщенного раствора понижает концентрацию гидроксида кальция в растворе, и эттрингит уже образуется в виде длинных иглоподобных кристаллов. Кристаллы эттрингита и обусловливают раннюю прочность затвердевшего цемента. Эттрингит, содержащий 31-32 молекулы кристаллизационной воды, занимает примерно вдвое больший объем по сравнению с суммой объемов реагирующих веществ (СзА и сульфат кальция). Заполняя поры цементного камня, эттрингит повышает его механическую прочность и стойкость. Структура затвердевшего цемента улучшается еще и потому, что предотвращается образование в нем слабых мест в виде рыхлых гидроалюминатов кальция. Четырехкальциевый алюмоферрит при взаимодействии с водой расщепляется на гидроалюминат и гидроферрит; 4CaO*Al203*Fе203 + mH2 О= ЗСаО*А12О3*6Н2О + CaO*Fе2O3*nH2O. Гидроалюминат связывается добавкой природного гипса, как указано выше, а гидроферрит входит в состав цементного геля.

3. Гидроизоляционные и кровельные материалы на основе битумного вяжущего, их название и применение исходя из назначения конструкций и условий их эксплуатации. Кровельные и гидроизоляционные материалы на основе битумов и дегтей. Гидроизоляционными называют строительные материалы, которые обладают водонепроницаемостью и соответствуют определенным эксплуатационным требованиям по прочности, деформативности, теплостойкости, биостойкости и др. Применение гидроизоляционных материалов известно с древнейших времен. Природный битум и в наше время наравне с нефтяным битумом и каменноугольным дегтем являются основными материалами для развития рулонных материалов, мастичных, лакокрасочных покрытий и других видов гидроизоляционных материалов. К гидроизоляционным материалам практически относятся и кровельные. Кровля это тоже разновидность гидроизоляционного покрытия, причем самой ответственной части здания. Рулонные материалы. Кровлю из рулонных материалов делают из нескольких слоев, составляющих кровельный ковер. Вниз ковра укладывают подкладочные материалы (беспокровные), а верхний слой устраивают из покровных материалов, имеющих покровный слой из тугоплавкого битума (дегтя) и посыпку: крупнозернистую (К), мелкозернистую (М) или пылевидную (П). Допускается выпуск кровельного рубероида с чешуйчатой посыпкой (РКЧ). Выпускают основные и безосновные рулонные материалы. Рубероид изготовляют, пропитывая кровельный картон легкоплавким битумом с последующим покрытием с одной или с обеих сторон тугоплавким нефтяным битумом с наполнителем и посыпкой. Кровельный картон получают из тряпья, бумажной макулатуры и древесной целлюлозы. На нижнюю поверхность кровельного рубероида, образующего верхний слой кровельного ковра, и на обе стороны подкладочного рубероида наносят мелкозернистую или пылевидную посыпку, предотвращающую слипание материала в рулонах. Рубероид подвержен гниению - в этом его большой недостаток, поэтому освоено производство антисептированного рубероида. Наплавляемый рубероид является новым кровельным материалом. Его главное преимущество в том, что при устройстве кровли наклейка осуществляется без применения кровельной мастики - расплавленном утолщенного нижнего покрывного слоя (пламенем горелки или другим способом). Пергамин - рулонный беспокровный материал, получаемый пропиткой кровельного картона расплавлением нефтяным битумом с температурой размягчения не ниже 40°С. Стеклорубероид и стекловойлок - рулонные материалы, получаемые путем двустороннего нанесения битумного (битуморезинового или битумополимерного) вяжущего на стекловолокнистый холст или на стекловойлок и покрытия с одной или двух сторон сплошным слоем посыпки. Применяют стеклорубероид для верхнего и нижних слоев кровельного ковра и для оклеечной гидроизоляции. Сочетание биостойкой основы и пропитки с повышенными физико-механическими свойствами позволило получить стеклорубероид долговечностью около 30 лет. Асфальтовые армированные маты получают путем покрытия предварительно пропитанной стеклоткани с обеих сторон гидроизоляционной битумной мастикой, используют для оклеечной гидроизоляции и уплотнения деформационных швов. Толь - рулонный материал, изготовляемый пропиткой и покрытием кровельного картона дегтями с посыпкой песком или минеральной крошкой. Толь с крупнозернистой посыпкой применяют для верхнего, слоя плоских кровель, а толь с песочной посыпкой для кровель временных сооружений, гидроизоляционных фундаментов и других частей сооружений. Гидроизол - рулонный бескровный гидроизоляционный материал, полученный путем пропитки асбестового картона нефтяным битумом. Фольгоизол - рулонный двухслойный материал, состоящий из тонкой рифленой или гладкой алюминиевой фольги, покрытой с нижней стороны защитным битумно-резиновым составом. Он предназначен для устройства кровель и парогидроизоляции зданий и сооружений, герметизации стыков. Рулон имеет длину 10 м, ширину 1 м. Внешняя поверхность гидроизола может быть окрашена в различные цвета атмосферостойкими лаками. Фольгоизол - долговечный материал, не требующий ухода в течение всего периода его эксплуатации. Металлоизол - гидроизоляционный материал из алюминиевой фольги, покрытой с обеих сторон битумной мастикой. Металлоизол выпускают двух марок, отличающихся толщиной алюминиевой фольги. Он имеет высокую прочность на разрыв и долговечность. Применяют металлоизол для гидроизоляции подземных и гидротехнических сооружений. Мастика представляет собой смесь нефтяного битума или дегтя (отогнанного и составленного) с минеральным наполнителем. Мастики подразделяют: по вицу связующего - на битумные, битумно-резиновые, битумно-полимерные; по способу применения - на горячие, холодные; по назначению - на приклеивающие, кровельно-изоляционные, гидроизоляционные асфальтовые и антикоррозионные.

Билет №2.

1.Виды коррозии портландцемента и меры борьбы с нею. Коррозия - процесс разрушения материала, вызываемый физико-химическим взаимодействием его с окружающей средой. Три вида коррозии по Москвину: 1)физическая (выщелачивание) - растворение и вымывание мягкими водами Са(ОН)2 -приводит к потере прочности. Если уменьшается Са(ОН)2 на 15-20%, то снижается прочность на 30-40%. Вслед за вымывание Са(ОН)2 начинается разложение гидросиликатов кальция. Меры борьбы: а) снижение количества C3S; б) введение активных минеральных добавок SiO2+ Ca(OH)2=CaO*SiO2*H2O; в) изготовление плотного бетона; г) естественная корбанизация Са(ОН)2+СО2=СаСО3+Н2О. 2) Разрушение цементного камня в результате обменных реакций кислот и солей, содержащихся в минерализованной воде с гидратными составляющими цементного камня с выносом растворимых продуктов реакции водой или с выделением их в виде аморфной массы (углекислотная, магнезиальная коррозии), а)общекислотная: при действии растворов любых кислот с pH<7. Ca(OH)2+2HCl=CaCl2+H2O. Применяется также специальный кислотоупорный цемент, защитные слои из кислостойких материалов; б) углекислотная коррозия: при действии воды, содержащий свободный диоксид углерода в виде слабой угольной кислоты, который разрушает слаборастворимую карбонатную пленку бетона с образованием хорошо растворимого бикарбоната кальция. СаСО3+СО2+Н2О=Са(НСОз)2; в) магнезиальная коррозия образование растворимой соли при действии магнезиальных солей. Ca(OH)2+MgCl2=CaCl2+Mg(OH)2; г) коррозия под действием органических кислот (молочная, уксусная кислота, аммиачные удобрения, хлористый калий). 3) а)Сульфоаллюминатная - связана с образованием новых соединений(эттрингит), занимающих больший объем, чем исходные продукты, откуда происходит растрескивание защитного слоя бетона .Затем коррозия арматуры, и дальнейшее растрескивание бетона. 3CaO*Al2O3*6H2O+3CaSO4+25H2O=3CaO*Al2O3*3CaSO4*31H2O; б) Щелочная коррозия: под действием концентрированных растворов щелочей на затвердевший цементный камень и под влиянием щелочей, имеющихся в самом цементе (образуется сода и поташ в порах бетона = > расширяясь в объёме разрушают цементный камень.)

2.Принципы производства преднапряженных и самонапряженных железобетонных конструкций. (Билет 16-принципы производства.)Железобетон - это композиционный строительный материал, в котором соединены в единое целое бетон (матрица) и стальная арматура. Бетон обладает способностью, присущей большинству искусственных и природных каменных материалов: хорошо работать на сжатие, но плохо сопротивляться растяжению. Так, прочность бетона при растяжении составляет всего лишь около 1/10-1/17 его прочности на сжатие. Поэтому растянутую зону конструкций армируют стальной арматурой, которая воспринимает растягивающие напряжения. Совместной работе бетона и стальной арматуры способствует хорошее сцепление между ними и близость коэффициентов температурного расширения; бетон к тому же защищает арматуру от коррозии. Железобетонные конструкции изготовляют с обычной и предварительно напряженной арматурой. Основная идея предварительного напряжения железобетонных конструкций заключается в том, что при изготовлении бетон искусственно обжимается. Благодаря этому бетон растягивается только тогда, когда будут преодолены созданные обжатием сжимающие напряжения. Если они превосходят растягивающие напряжения от нагрузки, то можно избежать образования трещин в бетоне. Предварительно напряженные железобетонные конструкции более эффективны, чем обычные. В них полнее используется несущая способность арматуры и бетона, поэтому уменьшается масса изделия. Вместе с тем предварительное обжатие препятствует образованию трещин в растянутой зоне.

3. Красочные составы для наружной и внутренней отделки зданий. Виды, назначение, технические требования. Порошковые краски Порошковые краски представляют мелкодисперсную сухую смесь, состоящую их твердых полимеров, наполнителей, пигментов и специальных добавок. Основные свойства: оптимальная дисперсность (10-100 м2/г), сыпучесть и насыпная плотность. Порошковые краски доводят до рабочей вязкости ожижением, т.е. переводом в капельно-жидкое состояние (расплав), монолнтизацией - слиянием частиц и их отверждением с образованием химически стойкого покрытия. В качестве основного сырья применяют термопластичные полимеры (полиэтилен, поливинилхлорид, полиамиды) и реактопласты (эпоксидные, полиэфирные, полиуретановые). Формирование покрытий может происходить в широком интервале температур, при этом изменяется и продолжительность процесса отверждения. Покрытия наносятся на защищаемую поверхность различными методами с разогревом состава (пистолетом и др.). Например, покрытия из поливинилбутирольной краски ПВЛ-212 получают при температуре 170°С и 250°С, время формирования и покрытия соответственно составляют 30 и 3 мин. Краски на неорганических вяжущих Известковые, цементные, силикатные краски. В качестве связующего применяется гашеная известь. Для повышения водоудерживающей способности красочного состава вводят специальные добавки; хлористый кальций, поваренную соль или алюминиевые кварцы, иногда полимеры. Срок службы таких покрытий на воздухе низок. В качестве связующего цементных красок применяют белый или цветной цементы. Для повышения водоудерживающей способности состава в него вводят известь-пушонку и хлористый кальций. Цементные краски применяют для наружных работ и внутренней окраски влажных помещений по бетону, штукатурке. Силикатные краски представляют суспензию пигментов, и активных наполнителей (диатомита или трепела) в водном растворе силиката калия. Краска водостойка. Силикатными красками окрашивают фасады зданий, а также деревянные конструкции для защиты от возгорания.

Билет №3.

1.Определение удобоукладываемости подвижных и жестких бетонных смесей. Способы ее регулирования. Бетонная смесь представляет собой сложную систему, состоящую из новообразований, образовавшихся при взаимодействии вяжущего с водой, непрореагированных частиц клинкера, заполнителя, воды вводимых сп. добавок и вовлеченного воздуха. Наиболее важным свойством бетонной смеси является удобоукладываемость, то есть способность деформироваться без нарушения целостности. Для описания поведения бетонной смеси в различных условиях используют ее реологические характеристики: предельное напряжение сдвига, вязкость и период релаксации. Для определения этих свойств применяют вискозиметры. Для полной оценки бетонной смеси и правильной организации производства, бетонных и железобетонных изделий и конструкций необходимо знать и другие свойства смеси: ее уплотняемость, однородность, расслаиваемость, изменение объема в процессе затвердения, воздухововлечение, первоначальную прочность. Особенность бетонной смеси состоит в постоянном изменении ее свойств от начала приготовления до затвердевания. Удобоукладоваемость - способность заполнять форму при данном способе уплотнения, сохраняя ее однородность. Удобоукладываемость зависит от вязкости и от объёма вяжущего вещества. Для оценки удобоукладываемости используют три показателя: 1 - подвижность бетонной смеси, которая является характеристикой структурной прочности смеси; 2 - жесткость, которая является показателем динамической вязкости бетонной смеси; 3 - связность, которая характеризует водоотделение бетонной смеси после ее отстаивания. Факторы: 1 (основной) - количество воды затворения; 2 - объем цементного теста; 3 - объем цементного раствора Количество воды затворения является основным фактором, определяющим удобоукладываемость бетонной смеси. Вода затворения (В, кг/м3 ) распределяется между цементным тестом (Вц) и заполнителем (Взап): В = Ви + В3ап. Количество воды в цементном тесте определяют его реологические свойства: предельное напряжение сдвига и вязкость, а, следовательно, и технические свойства бетонной смеси - подвижность и жесткость.

2. Сульфатостойкие портландцементы. Сульфатостойкий портландцемент и его разновидности имеют строго установленный химический состав. Сульфатостойкий портландцемент не должен содержать минеральных добавок, снижающих морозостойкость бетонов на основе этих вяжущих веществ. Из других разновидностей — сульфатостойкий портландцемент с минеральными добавками, сульфатостойкие шлаколортландцемент и пуццолановый портландцемент. Марки сульфатостойких цементов: 300, 400 и 500. Портландцемент сульфатостойкий применяют для изготовления бетонов, работающих в условиях сульфатной среды, например в морской воде, а также для бетонов повышенной морозостойкости. Причиной разрушения отвердевшего цемента в воде, содержащей растворенные сульфаты, является взаимодействие сернокислого кальция с трехкальциевым алюминатом по реакции C3AH6 + 3CaSO4 * 2H2O + 19H2OC3A * 3CaSO4 * 31H2O. Образующийся гидросульфоалюминат кальция, называемый из-за своего разрушающего действия "сульфоалюминатной бациллой", значительно увеличивается в объеме по сравнению с общим объемом исходных материалов - трехкальциевого алюмината и гипса - за счет присоединения большого количества воды. Это вызывает появление в цементном камне растягивающих напряжений и последующее его разрушение. Одним из основных путей получения сульфатостойкого цемента является уменьшение содержания в клинкере трехкальциевого алюмината, на первом этапе взаимодействия которого с водой образуется при недостатке гипса трехкальциевый гидроалюминат. Сульфатостойкость и водостойкость портландцемента снижаются при высоком содержании в клинкере трехкальциевого силиката, который при гидрации выделяет легкорастворимый гидрат окиси кальция. По указанным причинам клинкер сульфатостойкого портландцемента должен содержать трехкальциевого силиката не более 50%; трехкальциевого алюмината не более 5%, а сумма трехкальциевого алюмината и четырехкальциевого алюмоферрита должна составлять не более 22%. Сульфатостойкий портландцемент выпускают двух марок - 300 и 400. введение активных минеральных добавок в этот цемент не допускается, так как они снижают морозостойкость бетона.

3. Гидрофизические свойства материалов.1)Гигроскопичность (способность материала поглощать пар из воздуха). Пр.: древесина, волокнистые и теплоизоляционные маты, т.е. материалы, обладающие развитой внутренней поверхностью пор и высокой сорбционной способностью (адсорбция водяного пара на внутренней поверхности пор и капиллярная конденсация) 2).Водопоглощение (способность поглощать воду и удерживать ее при контакте).

Wm (водопоглощение по массе)=(mнасыщ-m сухого)/mсухого *100%.

Wo (водопоглощение по объему)=Vводы/Vестест=(mнасыщ- mCух)/ Ve. Wо=Wm*d. Водопоглащение используется для оценки структуры материала используя сл. формулу Кн (показывает какая часть заполнена водой)= Wo/П. если: Кн=0, то нет пор или поры замкнуты; Кн=1, то поры заполнены водой. Кн косвенно характеризует морозостойкость бетона. Увеличение объема при замерзании воды =9%. 3).Водостойкость (способность материала сохранять прочность в водонасыщенном состоянии) Кр (коэффициент размягчения)=Rводы /Rсухой. От 0 до 1.Если: Кр=1, то стекло; Кр=0, то глина/ 4).Водопроницаемость - способность материала пропускать воду под давлением. Кф (водопотребность оценивается коэффициентом фильтрации)= Vв *а(толщина слоя)/S(площадь м2) * Δр (давление на границах стенки) t (1 час)= м/ч 5)Газо- и паропроницаемость - способность пропускать через свою толщу пар или газ. Кг= Vp ( плотности)* a/S*Δр* t= г/м* ч*Па. ). Морозостойкость - способность материала в насыщенном водой состоянии выдерживать многократное, попеременное замораживание и оттаивание. Пр: материал насыщается водой, затем замораживается до -15 - 17 С0. Чем меньше поры, тем при более низких температурах замерзает вода. Затем материал помещают в воду комнатной температуры 25 С0 - это 1 цикл. F 35 - количество циклов = 35. ДR (падение прочности)< 15-25%. Дm (потеря массы)<5%. Ускоренные испытания морозостойкости, когда материал насыщается солью. 1 цикл с солью=10 или 20 циклам стандартным.

Билет №4.

1. Строительные растворы Назначение и технико-экономические требования. Классификация. Марки по прочности и морозостойкости, способы их определения. Сухие смеси.Строительный раствор - это искусственный каменный материал, полученный в результате затвердевания растворной смеси, состоящей из вяжущего вещества, воды, мелкого заполнителя и добавок, улучшающих свойства смеси и растворов. Крупный заполнитель отсутствует, так как раствор применяют в виде тонких слоев (шов каменной кладки, штукатурка и т.п.). Для изготовления строительных растворов чаще используют неорганические вяжущие вещества (цементы, воздушную известь и строительный гипс). Строительные растворы разделяют в зависимости от вида вяжущего вещества, величины плотности и назначении. По виду вяжущего различают растворы: цементные, известковые, гипсовые и смешанные (цементно-известковые, цементно-глиняные, известково-гипсовые и др.). По плотности различают: тяжелые растворы плотностью более 1500 кг/м3 изготовляемые обычно на кварцевом песке; легкие растворы плотностью менее 1500 кг/м3 , изготовляемые на пористом мелком заполнителе и с породообразующими добавками. По назначению различают строительные раствор: кладочные - для каменной кладки стен, фундаментов, столбов, сводов и др.; штукатурные - для оштукатуривания внутренних стен, потолков, фасадов зданий; монтажные - для заполнения швов между крупными элементами (панелями, блоками и т.п.) при монтаже зданий сооружений из готовых сборных конструкций и деталей; специальные растворы (декоративные, гидроизоляционные, тампонажные). Марки по прочности: строительные растворы по прочности в 28-суточном возрасте при сжатии делят на марки: 4, 10, 25, 50, 75, 100, 150, 200. 10,25,50- каменная кладка наружных стен, 75,100, 150- виброкирпичи Марки по морозостойкости: Морозостойкость раствора характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживают насыщенные водой стандартные образцы-кубики размером 7x7x7 см (допускается снижение прочности образцов не: более 25% и потеря массы не свыше 5%).Строительные растворы для каменной кладки наружных стен и наружной штукатурки имеют марки по морозостойкости: F10, F15 F25, F35 и F50, причем марка повышается для влажных условий эксплуатации. В таких условиях растворы удовлетворяют и более высоким требованиям по морозостойкости: F100, F150, F200 и F300. Морозостойкость растворов зависит от вида вяжущего вещества, водоцементного отношения, введенных добавок и условий твердения. Сухие смеси. Строительные сухие смеси - это композиции заводского изготовления на основе минеральных вяжущих веществ, включающие заполнители и добавки. В отдельных случаях в качестве вяжущего могут быть использованы водорастворимые или водоэмульгируемые полимеры. На место производства строительных работ сухие смеси доставляются в расфасованном виде, причем для их использования по назначению достаточно только добавить необходимое количество воды. Сухие смеси по сравнению с товарными и бетонными смесями имеют ряд преимуществ: -сокращение количества технологических операций для перевода сухих смесей в рабочее состояние; -повышение качества строительных работ благодаря заводскому приготовлению смесей; сокращение транспортных расходов на 15%; сокращение отходов растворов на 5,..7% в результате порционного приготовления; повышение производительности труда на 20...25% вследствие повышения пластичности растворов. В настоящее время сухие смеси являются одним из направлений технического прогресса в строительстве, их применяют в качестве кладочных, монтажных и штукатурных растворов, шпатлевок, плиточных клеев, составов для наливных полов, ремонтных составов. Материалы, применяемые для сухих смесей. В качестве вяжущего используют порошкообразные минеральные вяжущие: портландцемент, строительный гипс, воздушную известь. В отдельных случаях применяют в качестве связующего порошкообразные полимеры, которые растворяются в воде, либо образуют эмульсии (эфиры целлюлозы, поливинилацетат, акрилаты). В качестве заполнителя широко применяется песок для строительных работ с модулем крупности 1...2, причем наибольшая крупность зерен не должна превышать 1,25 мм. Для легких растворов применяют пористые вспученные пески (перлитовые, вермикулитовые, керамзитовые). Для шпатлевок применяют известняковую муку и порошкообразный мел. Большую роль в технологии сухих смесей играют добавки. Поскольку растворные смеси, приготавливаемые из сухих смесей, укладываются, как правило, на пористые основания тонким слоем, то для обеспечения пластичности и водоудерживающей способности применяются неорганические и органические пластифицирующие добавки: глина, воздушная известь, зола ТЭС; лигносульфонат ЛСТ, СНВ, суперпластификатор С-3. Для повышения адгезии, трещиностойкости и непроницаемости в состав сухих смесей вводят полимерные добавки, которые, как указывалось выше, должны находиться в порошкообразном состоянии, быть водорастворимыми либо образовывать эмульсии с водой. Для производства работ при отрицательных температурах в состав сухих смесей вводят противоморозные добавки: поташ, нитрит нитрата натрия, формиат кальция. При этом особые требования предъявляются к гигроскопичности добавок. Вода для затворения сухих смесей не должна содержать вредных примесей. Показатели качества сухих смесей должны соответствовать области применения смеси. Если сухая смесь используется в качестве кладочного раствора, то у нее должен быть следующий комплекс показателей качества: пластичность, водоудерживающая способность, предел прочности при сжатии, морозостойкость. В зависимости от назначения растворных смесей изготовление их осуществляется в заводских условиях с использованием комплекса оборудования, которыми оснащены бетонорастворные узлы. Технология производства сухих смесей складывается из следующих технологических операций: поступаемый с карьера песок или гравийно-песчаная смесь подвергается тепловой обработке в сушильных агрегатах, где их влажность доводят до 0,5%, затем производят рассев на ситах до нужных фракций. Просеянный песок после дозирования направляется в смеситель принудительного действия. В этот же смеситель загружают и другие компоненты в необходимом количестве. Отдозированные материалы перемешивают до получения однородной массы. Полученную смесь затаривают в емкости, необходимые для реализации и подают на склад готовой продукции. Если затаривание не предусмотрено, то смесь сразу поступает в бункер склада готовой продукции. Такая технологическая схема получения сухих смесей осуществляется при применении песков - мелкой и очень мелкой фракции. Смеси хранят в сухом месте, а модифицированные полимерами при температуре не выше 40°С.

2. Метод определения состава бетонов. Лабораторный и рабочий составы Основные этапы определения оптимального состава. Правильное определение состава бетона имеет большое технико-экономическое значение. Для расчета состава бетона устанавливают стандартные характеристики применяемых материалов. Определение состава бетона производят обычно расчетно-экспериментальным методом, который предусматривает предварительный расчет состава по формулам и последующую экспериментальную проверку и уточнение состава с помощью пробного замеса. Расчет сводится к установлению количества цемента, воды затворения, мелкого и крупного заполнителей в кг на 1м3 уплотненной бетонной смеси исходя из заданных свойств смеси и прочности бетона. 1) Ц/В Количество воды затворения находят в зависимости от заданной жесткости или подвижности бетонной смеси. Вычисляют цементно-водное отношение по формулам: Rб=ARц(Ц/В - 0,5) для обычных бетонов с Ц/В = 1,4-2,5 и Rб =ARц(Ц/В + 0,5) для высокопрочных бетонов с Ц/В>2,5. Далее находят водо-цементное отношение В/Ц=1/(Ц/В). 2) Расход цемента находят, зная количество воды затворения и водо-цементное отношение: Ц=В/(В/Ц). Если расход цемента на 1м3 бетона окажется меньше допускаемого по нормам, то количество его следует увеличить до требуемой нормы, сохранив прежнее В/Ц. Расход воды при этом пересчитывают, исходя из увеличенного расхода цемента. Минимальный расход вяжущего для бетонных конструкций - 200 кг/ м3 для железобетонных - 220 кг/м3 и конструкций, работающих в агрессивных средах - 250 кг/ м3. 3). Расход крупного и мелкого заполнителей определяют из следующих положений: а) объем плотно уложенного бетона (принимают в расчете равным 1м3 или 1000л) без учета воздушных пустот слагается из объема зерен мелкого и крупного заполнителей и объема цементного теста, заполняющего пустоты между зернами заполнителей. Уравнение, выражающее это положение и называемое уравнением абсолютных объемов, может быть представлено в следующем виде: Ц/рц+В/рв+П/рп+К/рк=1000. 4) пустоты между зернами крупного заполнителя должны быть заполнены растворной частью с учетом некоторой раздвижки зерен, величина которой определяется коэффициентом раздвижки Кразд: Ц/рц +П/рп +B/рв=К/pн.к*VпустKразд, где Ц, В, П, К - расходы соответственно цемента, воды, песка и крупного заполнителя, кг/м3 ; рц , рп , рк — плотности этих материалов; рн.к - насыпная плотность крупного заполнителя; Vпуст.к - относительный объем пустот (пустотность) крупного заполнителя, определяемый по формуле Vnycт.к =1-(рн.к/рк); Кразд - коэффициент раздвижки для жестких бетонных смесей, Кразд =1,05-1,15, в среднем 1,1, для подвижных смесей - по соответствующему графику в зависимости от расхода цемента и В/Ц. Формулы для определения расходов (кг/м3): К=1000/( Vпуст* Кразд/рн.к+1/рк) и песка П=[1000 - Ц/рц – В/рв - К/рк]* рп. Таким образом, получен расчетный состав бетона в виде расхода (кг/м3) компонентов: Ц, В, П, К. Он может быть выражен в относительных единицах (по отношению к массе цемента): 1: В/Ц:П/Ц: К/Ц. Состав бетона проверяют и уточняют путем пробного замеса бетонной смеси, приготовляемой из производственных материалов.

3. Виды стеновой керамики. Назначение, требования. Сырье и принципы производства. Марки по прочности и морозостойкости кирпича и камней, способы их определения. Керамические материалы представляют собой композиционные материалы, в которых матрица или непрерывная фаза представлена остывшим расплавом, а дисперсная фаза представлена нерасплавленными частицами глинистых, пылевидных и песчаных фракций, а также порами и пустотами, заполненными воздухом. Материал матрицы в свою очередь представляет собой микрокомпозиционный материал, состоящий из матрицы - непрерывной стекловидной фазы застывшего расплава и дисперсной фазы кристаллических зерен силлиманита, муллита, кремнезема различных фракций и других веществ, кристаллизующихся при остывании (в основном алюмосиликатов). Стекловидная, аморфная фаза (переохлажденная жидкость) представлена в микроструктуре легкоплавкими компонентами, которые не успели выкристаллизоваться при заданной скорости остывания расплава. Истинная плотность керамических материалов 2,5-2,7 г/см3; плотность 200-2300 кг/м3; коэффициент теплопроводности абсолютно плотного черепка 1,16 Вт/(м-°С), а пористого керамического материала 0,07-1,0 Вт/(м*°С). Коэффициент теплоемкости керамических материалов 0,18-0,22 ккал/кг*°С, а коэффициент термического расширения 0,00014. Предел прочности при сжатии керамических изделий меняется в пределах от 0,05 до 1000 МПа. Водопоглощение керамических материалов в зависимости от пористости меняется в пределах от 0 до 70%. К группе стеновых изделий относятся: кирпич керамический обыкновенный, эффективные керамические материалы (кирпич пустотелый, легкий, пустотелые камни, блоки и плиты), а также крупноразмерные блоки и панели из кирпича и керамических камней. Керамические кирпичи и камни: способы производства, технические требования, марки. Пути снижения себестоимости. Керамический кирпич и камни изготовляют из легкоплавких глин с добавками или без них и применяются для кладки наружных и внутренних стен и других элементов зданий и сооружений. В зависимости от размеров кирпич и камни подразделяются на виды: кирпич (250*120*65), утолщенный (250*120*88), модульный (288*138*65), камень обыкновенный (250*120*138), укрупненный (250*138*138), модульный (250*250*138). Кирпич может быть полнотелым и пустотелым, а камни только пустотелыми. Утолщенный и модульный кирпич должен быть также только с круглыми или щелевыми пустотами, чтобы масса одного кирпича не превышала 4 кг. Поверхность граней может быть гладкой и рифленой. Кирпич должен быть нормально обожжен, т.к. недожог (алый цвет) обладает недостаточной прочностью, малой водостойкостью и морозостойкостью, а пережженный отличается повышенной плотностью, теплопроводностью и, как правило, имеет искаженную форму. Морозостойкость кирпича и камней 15, 25, 35 и 50. Водопоглощение для полнотелого кирпича должно быть для марок до 150 не менее 8%, а для полнотелого кирпича более высоких марок и пустотелых изделий не менее 6%. По плотности в сухом состоянии кирпич и камни подразделяются на 3 группы: обыкновенные - с плотностью более 1600 кг/м3; условно-эффективные - с плотностью более 1400-1600 кг/м3; эффективные - с плотностью не более 1400-1450 кг/м3. К эффективным стеновым материалам относятся также пористые сплошные и пустотелые кирпич и камни, изготовляемые из диатомитов и трепелов и имеющие плотность: класс А - 700-1000 кг/м3 , класс Б - 1001-1300 кг/м3 , класс В > 1301 кг/м3 . Применение эффективных стеновых керамических материалов позволяет уменьшить толщину наружных стен, снизить материалоемкость ограждающих конструкций до 40%, сократить транспортные расходы и нагрузки на основание.

Билет №5.

1.Классификация бетонов по средней плотности, структуре и областям применения. Бетон - искусственный каменный материал, получаемый в результате затвердевания тщательно подобранной перемешанной смеси, состоящей из вяжущего вещества, воды, заполнителей и специальных добавок. Цемента и воды около 15%. Песка и крупного заполнителя около 85%. Бетон - основной строительный материал, универсальный. Можно придать любую форму, изменять свойства.

Классификация бетонов по средней плотности:

а) рm>2600 кг/м3 - особо тяжелый бетон (заполнители - железные руды, стальные опилки, магнетит, гематит, лимонит, стальные зерна, чугунная дробь);

б) pm=2l00 - 2600 кг/м3 - тяжелый бетон (в качестве заполнителей используются плотные, тяжелые, магматические, метаморфические и осадочные породы);

в)рm=1800 - 2100 кг/м3 -облегченные бетоны (в качестве заполнителей - ГП с рm=1600-1900 кг/м3, песчаники, известняки, искусственные крупные заполнители - кирпичный бой, старый бетон);

г)pm=500 - 1800 кг/м3 - легкие бетоны. Пористые заполнители: а) природные (пористые ГП - вулканического происхождения: туф, пемза, лава); б) искусственные: специально сделанные (керамзит) и отходы промышленности (поризованные шлаки - шлаковая пемза); д) рm<500 кг/м3 – особо облегченный бетон. Ячеистые бетоны, теплоизоляционные, крупнопористый бетон на пористом заполнителе. Классификация по виду конструкции: - сборные, монолитные (на небольших стройках готовят смесь в передвижной бетономешалке. Широко используются сухие смеси). Классификация бетонов по назначению: гидротехнический, декоративный, кислотоупорный, жаростойкие, дорожные, бетоны для защиты от радиации. Тяжелый бетон используют для защиты стальной арматуры от коррозии, для цементно-бетонных дорог и полов промышленных зданий. Бетоны высокой морозостойкости применяют для тех частей сооружений, которые подвергаются многократному замораживанию и оттаиванию во влажном состоянии (гидротехнические сооружения, конструкции железобетонных градирен, цементно-бетонные покрытия дорог и аэродромов). Крупнопористый бетон используется как теплоизоляционный материал. Гипсобетон широко применяют для изготовления сплошных и пустотелых плит перегородок. Ячеистые бетоны для ограждающих конструкций, железобетона и др.

2.Минералы магматических горных пород. Минераловедческая классификация. Связь кристаллической структуры со свойствами. Магматические породы образовались в результате остывания и затвердевания магмы (большая часть земной коры). Магма - силикатный расплав, поступающий из недр земли. 1) Глубинные породы образовались при остывании магмы в глубине земной коры под давлением вышележащих слоев. Остывание было медленным и равномерным. Поэтому строение равномерно-зернистое и полнокристаллическое. В зависимости от размеров: крупнозернистые (>5мм); среднезернистые (1-5 мм); мелкозернистые (0,5 - 1 мм). Свойства у магматических глубинных пород: высокая плотность рm=2900 - 3300 кг/м3; П<1%; Rсж до 300 МПа; высокая теплопроводность =3 Вт/м*С° ; низкое водопоглощение; высокая морозостойкость; декоративность; долговечность. Представители: гранит, сиениты, гарнодиориты, габброиды. Применение щебень для бетона, плиты для полов, облицовка, монументы. 2) Излившиеся плотные породы образовались при остывании магмы с выходом в поверхностные слои земной коры. Остывание было более быстрым, и менее равномерным. Строение: однородное мелкокристаллическое (диабаз, базальт) используют как глубинные; неоднородное (порфиры). Структура: стекловидная, аморфная, скрытокристаллическая, порфировая. Свойства: меньше морозостойкость; ниже термическая стойкость; выше хрупкость (т.к. меньше однородность); водопоглощение и пористость = глубинным; прочность несколько ниже. Условия образования определяют строение, а строение определяет ее свойства. Используют как внутреннюю отделку. 3) Излившиеся пористые породы образовались при вулканических извержениях, когда магма под большим давлением вместе с парами и газами вырывалась на поверхность земли. Ввиду быстрого охлаждения образуется аморфная, стекловидная структура. При резком сбросе давления магма застывала пары и газы и строение получалось высокопористое (сферические и замкнутые поры). 4) Рыхлые обломочные породы (пепел, песок вулканический) - сырье для теплоизоляционных материалов. 5) Сцементированные (туфолава, туф ) Свойства: рm=750 - 1400 кг/м3; П=40 - 70%; =0,34 Вт/м*С°; Rсж=5 - 30 МПа; высокая декоративность, долговечность; низкая теплопроводность, легко распиливаются, шлифуются. Используют для устройства перегородок, перекрестий огнеупорных, также в качестве декоративного камня, т.к. туфы бывают разных цветов.

3.Основные компоненты лаковых и эмалевых красочных составов. Области их применения.

Лаки представляют собой пленкообразующие растворы синтетических или натуральных смол в органических растворителях. Для повышения качества лакового покрытия в рецептуру добавляют пластификатор, отвердитель и другие специальные добавки. В строительстве в основном применяют масляно-смоляные, синтетические безмасляные, битумные и асфальтовые лаки. Масляно-смоляные лаки - это растворы модифицированы растительными маслами натуральных, а также алкидных смол, (глифталевых, пентафталевых и др.) в органических растворителя. Масляно-смоляные лаки применяют в основном для внутреннего покрытия по масляной окраске и хорошо подготовленному дереву, а также для внутренних и наружных работ. Синтетические безмасляные лаки в основном растворы перхлорвиниловой смолы в органических растворителях. Эти лаки бесцветны, высыхают в течение 2 ч при температуре 20°С. Их применяют для лакировки масляных покрытий с целью улучшения их антикоррозионных свойств. Битумные и асфальтовые лаки представляют собой растворы нефтяного битума или асфальта или их смеси и растительных масел в органических растворителях. Применяют для грунтовки металлических поверхностей под антикоррозионное покрытие, для покрытия скобяных и других металлических поверхностей. Каменноугольные лаки - это растворы каменноугольного песка в органических растворителях. Их применяют как антикоррозионное покрытие чугунных и стальных конструкций и изделий. Эмалевые краски представляют собой суспензию пигмента в лаке. Строительные эмалевые краски должны обладать определенной твердостью, атмосферостойкостью, хорошим внешним видом, способностью высыхать при обычной температуре не более, чем за 1-2 суток. К синтетическим эмалям относятся алкидные, перхлорвиииловые. Промышленность должна увеличить выпуск эмалей с пониженным содержанием летучих веществ.

Билет №6.

1. Основные направления ресурсосбережения при производстве и использовании строительных материалов.: РЕСУРСОСБЕРЕЖЕНИЕ В СТРОИТЕЛЬСТВЕ – складывается из нескольких составляющих: разработка проектов зданий, сооружений, коммуникаций, планировки и комплексной застройки, обеспечивающих минимум затрат на строительство, эксплуатацию, реконструкцию или ликвидацию; создание ресурсосберегающих видов строительных материалов, изделий и соответствующих технологий их производства; разработка новых ресурсосберегающих методов расчета конструкций и технологии строительства; экономная эксплуатация зданий и сооружений. Важнейшей задачей промышленности строительных материалов является разработка и внедрение эффективных, ресурсосберегающих технологий производства, экологически чистых материалов, изготавливаемых по малозатратным безотходным технологиям с максимальным использованием местного сырья и техногенных отходов промышленности. Одним из направлений решения этой задачи являются расширение производства и применение в строительстве эффективных материалов и изделий на основе вторичных минеральных ресурсов. Это обусловлено широким распространением известковых, гипсосодержащих и карбонатных отходов и шламов, простотой их переработки, высокой эффективностью и технологичностью.

нужно использовать технологические отходы, природное сырье надо использовать по максимуму, производство должно быть малоэнергоемким, надо повышать кпд- должна быть высокая теплоизоляция

2. Формирование структуры бетона. Влияние видов пористости на его прочность, водопроницаемость и морозостойкость. Структура бетона - многофазовая система, состоящая из цементного камня с равномерно распределенными заполнителями разных размеров и пустот в виде капилляров и пор, заполненных водными растворами минеральных веществ, воздухом или газом. Макроструктура бетона - строение бетона, видимое глазом или при небольшом увеличении. В макроструктуре бетона различают следующие структурные элементы: крупный заполнитель, песок, цементный камень, воздушные поры. Микроструктура бетона - строение бетона, видимое при большом увеличении под микроскопом. Микроструктура цементного камня состоит из непрореагировавших зерен цемента, новообразований и микропор различных размеров Структурообразование бетона - процесс формирования структуры бетона в результате схватывания и затвердевания бетонной смеси и последующего твердения бетона. Различают три стадии структурообразования бетона: -1- превращение бетонной смеси в бетон; -2- постепенное упрочнение бетона; -3- стабилизированный период, когда структура бетона во времени не изменяется. В процессе эксплуатации под воздействием внешних факторов структура бетона может изменяться. Пористость. Как это ни покажется странным, такой плотный материал, как бетон имеет заметную пористость. Причина ее возникновения, как, это уже не раз говорилось, кроется в избыточном количестве воды затворения. Бетонная смесь после правильной укладки представляет собой плотное тело. При твердении часть воды химически связывается минералами цементного клинкера (для портландцемента около 0,2 от массы цемента), а оставшаяся часть постепенно испаряется, оставляя после себя поры. В этом случае пористость бетона можно определить по формуле П = [(В - ?•Ц)/1000]100, где В и Ц - расходы воды и цемента на 1м3 (1000дм3 ); ? — количество химически связанной воды в долях от массы цемента. Пример. В возрасте 28 суток цемент связывает 17 % воды от своей массы; расход воды в этом бетоне - 180 кг, а цемента — 320 кг. Тогда пористость этого бетона будет: П = [(180 - 0,17•320)/1000]100 = 12,6 %. Это общая пористость, включающая микропоры геля и капиллярные поры (объем вовлеченного воздуха мы не рассматриваем). С точки зрения влияния на проницаемость и морозостойкость бетона важно количество капиллярных пор. Относительный объем таких пор можно вычислить по формуле, %:

Пк = [(В-2?Ц)/1000]100.

Для нашего случая количество капиллярных пор будет — 7,1 %. Водопоглощение и проницаемость. Благодаря капиллярно-пористому строению бетон может поглощать влагу как при контакте с ней, так и непосредственно из воздуха. Гигроскопическое влагопоглощение у тяжелого бетона незначительно, но у легких бетонов (а в особенности у ячеистых) может достигать соответственно 7...8 и 20...25 %. Водопоглощение характеризует способность бетона впитывать влагу в капельно-жидком состоянии; оно зависит, главным образом, от характера пор. Водопоглощение, как мы уже знаем, тем больше, чем больше в бетоне капиллярных сообщающихся между собой пор. Максимальное водопоглощение тяжелых бетонов на плотных заполнителях достигает 4...8 % по массе (10...20 % по объему). У легких и ячеистых бетонов этот показатель значительно выше. Большое водопоглощение отрицательно сказывается на морозостойкости бетона и его теплозащитных свойствах. Для уменьшения водопоглощения прибегают к гцдрофобизации бетона, а также к устройству паро- и гидроизоляции конструкций. Водопроницаемость бетона определяется в основном проницаемостью цементного камня и контактной зоны «цементный камень — заполнитель»; кроме того, путями фильтрации жидкости через бетон могут быть микротрещины в цементном камне и дефекты сцепления арматуры с бетоном. Высокая водопроницаемость бетона может привести его к быстрому разрушению из-за коррозии цементного камня. Для снижения водопроницаемости необходимо применять заполнители надлежащего качества (с чистой поверхностью), а также использовать специальные уплотняющие добавки (жидкое стекло, хлорное железо) или расширяющиеся цементы. Последние используются для устройства бетонной гидроизоляции. По водонепроницаемости бетон делят на марки W0,2; W0,4; W0,6; W0,8 и Wl,2. Марка обозначает давление воды (МПА), при котором образец-цилиндр высотой 15 см не пропускает воду при стандартных испытаниях. Морозостойкость — главный показатель, определяющий долговечность бетонных конструкций в нашем климате. Морозостойкость бетона оценивается путем попеременного замораживания при минус (18 ± 2)° С и оттаивания в воде при (18 ± 2)° С предварительно насыщенных водой образцов испытуемого бетона. Продолжительность одного цикла - 5... 10 ч в зависимости от размера образцов. За марку по морозостойкости принимают наибольшее число циклов «замораживания - оттаивания», которое образцы выдерживают без снижения прочности на сжатие более 5% по сравнению с прочностью контрольных образцов в начале испытаний. Установлены следующие марки бетона по морозостойкости: F25; F35; F50; F75; F100...F1000. Стандартом разрешается применять ускоренные методы испытаний в растворе соли или глубоким замораживанием до минус (50 ± 5)° С. Мы уже знаем, что причиной разрушения бетона в рассматриваемых условиях является капиллярная пористость. Вода по капиллярам попадает внутрь бетона и, замерзая там, постепенно разрушает его структуру. Установлена зависимость марки по морозостойкости бетона от величины капиллярной пористости. Так, согласно этой зависимости бетон, пористость которого мы рассчитывали выше, должен иметь морозостойкость F150...F200. Для получения бетонов высокой морозостойкости необходимо добиваться минимальной капиллярной пористости (не выше 6,5...6 %). Это возможно путем снижения содержания воды в бетонной смеси, что, в свою очередь, возможно путем использования: • жестких бетонных смесей, интенсивно-уплотняемых при укладке; • пластифицирующих добавок, повышающих удобоукладываемость бетон-ных смесей без добавления воды. Есть еще один путь повышения морозостойкости бетона - гидрофобизация (объемная или поверхностная); в этом случае снижается водопоглощение бетона и соответственно повышается его морозостойкость.Модуль упругости зависит от пористости: увеличение пористости сопровождается снижением модуля упругости. усадка уменьшается с увеличением заполнителя в бетоне, так как он создает своеобразный каркас, препятствующий усадке, морозостойкость в основном зависит от капиллярных пор: Пк =(В-2WЦ)/1000*100. Для повышения морозостойкости нужно Пк=0, то есть В/Ц=0,5, с уменьшением капиллярных макропор снижается водопроницаемость и повышается морозостойкость

3. Причины и механизм гнилостного разрушения древесины. Методы защиты древесины от гниения. К числу способов защиты древесины от гниения, поражения насекомыми и возгорания относят сушку древесины, конструктивные меры по предотвращению увлажнения конструкций в процессе эксплуатации, пропитку древесины антисептиками или антипиренами. Сушка древесины может быть естественной и искусственной. Разрушение древесины изделий и конструкций из нее грибковыми заболеваниями и насекомыми в большинстве случаев вызывается увлажнением конструкции, вызванным повышенной влажностью среды, нарушениями тепловлажностного режима при эксплуатации деревянных конструкций из-за отсутствия или недостаточной вентиляции и образования замкнутых пространств. Для предупреждения разрушения древесины принимают ряд конструктивных мер: изолируют ее от грунта, камня и бетона, устраивают специальные каналы для проветривания, защищают деревянные конструкции от атмосферных осадков и т.п. Однако только мерами конструктивного характера нельзя полностью предохранить древесину от увлажнения и загнивания. Защита древесины от гниения Древесину защищают от гниения, предварительно обрабатывая ее различными химическими веществами - антисептиками. При выборе вида антисептика необходимо принимать во внимание следующие требования: антисептики должны обладать высокой токсичностью по отношению к грибам; быть стойкими; должны хорошо проникать в древесину; не иметь неприятного запаха, быть безвредными для человека и домашних животных; не ухудшать физико-механические свойства древесины и не вызывать коррозии металлических соединений и креплений деревянных элементов. Для антисептирования древесины используют водорастворимые, органикорастворимые и масляные антисептики, а также антисептические пасты. Водорастворимыми антисептиками пропитывают древесину, которая в процессе эксплуатации будет защищена от непосредственного увлажнения и вымывающего действия воды. Ниже дана краткая характеристика наиболее распространенных антисептиков этой группы. Фторид натрия - белый порошок без запаха, в растворе древесину не окрашивает и не снижает ее прочность, не вызывает коррозии металла. При взаимодействии с известью, мелом, цементом, гипсом образует малорастворимый токсичный фтористый кальций. Антисептик сильный, хорошо проникает в древесину, но легко вымывается водой. Применяют в растворах 3-4% концентрации для антисептирования элементов жилых, общественных и производственных зданий, а также изделий из древесины, стружек, опилок, камыша и торфа. Кремнефторид натрия - белый и светло-серый порошок, по действию сходный с фтористым натрием. Применяют вместе с кальцинированной содой, фтористым натрием. Кремнефторид аммония - порошок белого цвета без запаха, в растворе древесины не окрашивает, прочность ее не понижает, повышает огнестойкость древесины, но вызывает слабую коррозию металла. По токсичности кремнефтористый аммоний превосходит фтористый натрий. Обычно применяют водные растворы 5-10% концентрации. Легко вымывается водой. Водные растворы этих антисептиков бесцветны, в связи с чем для контроля тщательности нанесения в них добавляют краситель. Препарат ББК-3 - смесь борной кислоты и буры. Хорошо растворим, практически безвреден для людей. Препараты ХХЦ (смесь хлористого цинка и натриевого или калиевого хромпика) и МХХЦ (смесь хлористого цинка, хромпика и медного купороса) трудно вымываются водой, но окрашивают древесину в желто-зеленый цвет и вызывают коррозию черных металлов. Применяют 3-5%-ные растворы. Относятся к токсичным веществам. Препарат ГР-48 - антисептик на основе пентахлорфенола, без запаха, хорошо растворяется в воде. Его применяют в растворе l-1,5%-ной концентрации для поверхностной защиты пиломатериалов, в частности, от синевы и плесени. Органорастворимые препараты типа ПЛ (растворы пентахлорфепола в легких нефтепродуктах) и типа НМЛ (растворы нафтената меди в легких нефтепродуктах) являются высокотоксичными антисептиками, хорошо проникающими в древесину. Защита древесины от гниения: 1) применять сухую древесину; 2) использовать лаки, краски для предотвращения водопоглащения в период эксплуатации; 3) применение антисептиков. Масляные антисептики - каменноугольное масло, антраценовое масло, сланцевое масло и др. перечисленные продукты-жидкости темно-коричневого цвета с резким запахом и сильными антисептическими свойствами. Не выщелачиваются водой, металл не корродируют, но окрашивают древесину в темно-бурый цвет. Применяют для глубокой пропитки деревянных элементов, находящихся на открытом воздухе, в земле или воде (шпалы, части мостов, сваи, подводные сооружения и др.)

Билет №7.

1. Пористая структура цементного камня и бетона, виды пор, влияние их на морозостойкость бетона. Способы повышения морозостойкости. Области применения бетонов различной морозостойкости. Пористость. Как это ни покажется странным, такой плотный материал, как бетон имеет заметную пористость. Причина ее возникновения, как, это уже не раз говорилось, кроется в избыточном количестве воды pатворения. Бетонная смесь после правильной укладки представляет собой плотное тело. При твердении часть воды химически связывается минералами цементного клинкера (для портландцемента около 0,2 от массы цемента), а оставшаяся часть постепенно испаряется, оставляя после себя поры. В этом случае пористость бетона можно определить по формуле П = [(В - ?•Ц)/1000]100, где В и Ц - расходы воды и цемента на 1м3 (1000дм3 ); ? — количество химически связанной воды в долях от массы цемента. Пример. В возрасте 28 суток цемент связывает 17 % воды от своей массы; расход воды в этом бетоне - 180 кг, а цемента — 320 кг. Тогда пористость этого бетона будет: П = [(180 - 0,17•320)/1000]100 = 12,6 %. Это общая пористость, включающая микропоры геля и капиллярные поры (объем вовлеченного воздуха мы не рассматриваем). С точки зрения влияния на проницаемость и морозостойкость бетона важно количество капиллярных пор. Относительный объем таких пор можно вычислить по формуле, %: Пк = [(В-2?Ц)/1000]100. Для нашего случая количество капиллярных пор будет — 7,1 %. Морозостойкость — главный показатель, определяющий долговечность бетонных конструкций в нашем климате. Морозостойкость бетона оценивается путем попеременного замораживания при минус (18 ± 2)° С и оттаивания в воде при (18 ± 2)° С предварительно насыщенных водой образцов испытуемого бетона. Продолжительность одного цикла - 5... 10 ч в зависимости от размера образцов. За марку по морозостойкости принимают наибольшее число циклов «замораживания - оттаивания», которое образцы выдерживают без снижения прочности на сжатие более 5% по сравнению с прочностью контрольных образцов в начале испытаний. Установлены следующие марки бетона по морозостойкости: F25; F35; F50; F75; F100...F1000. Стандартом разрешается применять ускоренные методы испытаний в растворе соли или глубоким замораживанием до минус (50 ± 5)° С. Мы уже знаем, что причиной разрушения бетона в рассматриваемых условиях является капиллярная пористость. Вода по капиллярам попадает внутрь бетона и, замерзая там, постепенно разрушает его структуру. Установлена зависимость марки по морозостойкости бетона от величины капиллярной пористости. Так, согласно этой зависимости бетон, пористость которого мы рассчитывали выше, должен иметь морозостойкость F150...F200. Для получения бетонов высокой морозостойкости необходимо добиваться минимальной капиллярной пористости (не выше 6,5...6 %). Это возможно путем снижения содержания воды в бетонной смеси, что, в свою очередь, возможно путем использования: • жестких бетонных смесей, интенсивно-уплотняемых при укладке; • пластифицирующих добавок, повышающих удобоукладываемость бетон-ных смесей без добавления воды. Есть еще один путь повышения морозостойкости бетона - гидрофобизация (объемная или поверхностная); в этом случае снижается водопоглощение бетона и соответственно повышается его морозостойкость. Морозостойкость - способность материала в насыщенном водой состоянии выдерживать многократное, попеременное замораживание и оттаивание. Пр: материал насыщается водой, затем замораживается до -15 - 17 С0. Чем меньше поры, тем при более низких температурах замерзает вода. Затем материал помещают в воду комнатной температуры 25 С0 - это 1 цикл. F 35 - количество циклов = 35. ΔR (падение прочности)< 15 - 25%. Δm (потеря массы)<5%. Ускоренные испытания морозостойкости, когда материал насыщается солью. 1 цикл с солью=10 или 20 циклам стандартным. Модуль упругости зависит от пористости: увеличение пористости сопровождается снижением модуля упругости, усадка уменьшается с увеличением заполнителя в бетоне, так как он создает своеобразный каркас, препятствующий усадке, морозостойкость в основном зависит от капиллярных пор: Пк =(В-2WЦ)/1000*100. Для повышения морозостойкости нужно Пк=0, то есть В/Ц=0,5, с уменьшением капиллярных макропор снижается водонепроницаемость и повышается морозостойкость

2. Пути экономии цемента, металла и тепловой энергии при проектировании и изготовлении железобетонных изделий. В отечественной промышленности одним из значительных потребителей топлива и энергии является строительство, а среди его отраслей - предприятия сборного железобетона, которых в стране несколько тысяч. Бетон, обладая многими замечательными качествами, в то же время относится к весьма энергоемким материалам. ,на производство 1 куб.м.сборного железобетона в среднем расходуется 470 тыс.ккал; на производство отдельных конструкций на полигонах, а также при несовершенных технологических процессах этот расход возрастает до 1 млн.ккал и более.. Потребность в энергоресурсах для производства 1 куб.м сборных железобетонных изделий не учитывает расхода энергии, необходимой для производства составляющих бетона (цемента, заполнителей) и арматуры, отличающихся еще большей энергоемкостью. Рассматривая проблему рационального расходования энергии при производстве сборного железобетона с позиций народного хозяйства, необходимо учитывать затраты энергии,расходуемой на производство цемента и арматуры. Это наиболее дорогостоящие, дефицитные и энергоемкие материалы, и грамотное их использование,исключающее перерасход топлива,приведет к экономии энергоресурсов. Экономия цемента - это одна из самых острых проблем современного отечественного строительства. Существуют реальные пути уменьшения потребления цемента строителями. Наибольший перерасход цемента наблюдается в бетонах, приготовленных на некачественных заполнителях. Так, использование песчано-гравийных смесей влечет за собой увеличение расхода цемента до 100 кг/куб.м.Это делается только для того,чтобы получить бетонную смесь необходимой пластичности и обеспечить нужную марку бетона по прочности. Долговечность же его (в частности,морозостойкость),как правило,низкая,и бетонные конструкции при переменном замораживании и оттаивании разрушаются довольно быстро.Приготовление же бетона на чистых и фракционных заполнителях требует наименьшего количества цемента и обеспечивает высокое качество конструкций. Значительной экономии цемента можно достигнуть путем правильного проектирования состава бетона,не завышая его марку,для того,чтобы бетон как можно скорее достиг требуемой прочности.Можно также существенно сократить расход цемента благодаря введению в бетонную смесь высокоэффективных пластифицирующих добавок (суперпластификаторов).Промышленность начала их выпускать специально для изготовления бетонов.К таким добавкам относится С-3,разработанная в НИИЖБе совместно с другими организациями. Благодаря разжижающему действию добавки С-3 становится возможным уменьшить расход цемента на 20% без ухудшения основных физико-механических характеристик бетона. Если учесть,что при введении добавки сокращение расхода цемента на каждый кубометр сборных изделий в среднем составит 50-60 кг,то благодаря этому расход топлива значительно уменьшится. На заводах и полигонах имеют место заметные потери цемента при погрузке и разгрузке. Возникают отходы бетонной смеси из-за неточного ее дозирования при формовании изделий,а также отходы бетона при изготовлении бракованных изделий,которые вывозят на свалку.Таким образом,повышение культуры производства сборных железобетонных изделий может внести существенный вклад в дело экономии цемента,а следовательно,и энергоресурсов. Анализ затрат энергоресурсов на производство сборных железобетонных изделий,выполненных на основе обследования множества заводов,показал,что колебания по затратам энергии велики.При среднем по стране расходе энергии 470 тыс.ккал/куб.м железобетона имеется много предприятий,где этот показатель не выходит за пределеы 300 тыс.ккал. Согласно расчетам на нагрев 1 куб.м бетона в стальной форме до 80 градусов (температура изотермического выдерживания)требуется примерно 60 тыс.ккал.Поскольку нагрев происходит постепенно - со скоростью не более 20 градусов в час,то этот процесс неминуемо сопровождается значительным выделением тепла в окружающую среду.При исправном оборудовании,необходимом для термообработки изделий,эти потери жостигают 150 тыс.ккал,что в 2-2,5раза больше полезно затраченного тепла.При неисправном или небрежно эксплуатируемом оборудовании,а также при неоправданно завышенной длительности термообработки к потерям обязательным(планируемым)добавляются потери непроизводительные. Они колеблются в весьма широких пределах и на некоторых заводах достигают почти 200тыс.ккал на куб.м бетона.Таким образом,суммарные теплопотери в несколько раз превышают количество тепла,затраченного на нагрев бетона с формой. Сократить теплопотери при термообработке изделий можно не допуская неисправностит в работке оборудования. Пропарочные ямные камеры очень часто работают с неисправными крышками - не действуют или плохо действуют водяные затворы,в результате чего наблюдается перекос крышек,это приводит к большим потерям пара.В цехе для работающих создаются неблагоприятные гигиенические условия,высокая влажность способствует быстрому корродированию металлических конструкций,оборудования.Избежать больших потерь тепла можно путем своевременного ремонта и профилактического осмотра камер. Исследования,проведенные сотрудниками НИИЖелезобетона показали,что суммарные потери тепла в ямных камерах в процессе обработки изделий доходят до 70% от общего расхода тепла на термообработку изделий.Причина такого положения - устройство стенок и днища камер из тяжелого бетона,отличающегося высокой теплопроводимостью.Положение это можно исправить только совершенствованием конструктивного решения камер.Такие решения разработаны ВНИИЖелезобетона. Одно из таких решений заключается в замене тяжелого бетона керамзитобетоном.В этом случае можно снизить теплопотери примерно на 50%.Если ограждения ямных камер делать из такого бетона,но с внутренними пароизоляцией и теплоизоляцией,то теплопотери можно снизить в 3 раза.Аналогичного эффекта можно добиться при устройстве стен камер из тяжелого бетона с несколькими воздушными прослойками. Серьезного внимания заслуживает стендовая технология изготовления сборных железобетонных плоских плит.По этой технологии в виде пакета изготовляется сразу несколько изделий,разделенных тонкими прокладками из стального листа или пластика с вмонтированными в него электронагревателями.Расположенные между изделиями электронагреватели практически все тепло отдают в обе стороны,т.е. изделиям,так что теплопотери в окружающую среду происходят только через торцы,поверхность которых невелика. В настоящее время в строительстве ежегодно используется 31—33 млн. т. черных металлов, из которых 12—13 млн. т. расходуется на арматуру для железобетонных конструкций,Самое эффективное направление снижения расхода металла в железобетоне—применение для арматуры высокопрочной стали. Арматурная сталь разных классов и видов является в известных пределах взаимозаменяемой. Значительный резерв по экономии металла обеспечивается при изготовлении напряженной арматуры из высоко прочной проволоки и канатов. Экономия металла достигается также при более точных расчетах конструкций в соответствии с действительными условиями их работы под нагрузкой, приближением армирования к требованиям расчета, оптимизацией конструктивных решений. При изготовлении арматурных изделий для сборного железобетона экономию стали получают при сварке сеток и каркасов на автоматических линиях с продольной и поперечной подачей стержней из бухт, при расширении всех видов контактной сварки, безотходной стыковке стержней, в том числе разных диаметров, изготовлении закладных деталей методом штамповки. Освоение бетона высоких марок — еще один важный резерв снижения расхода металла при производстве железобетона. Повышение марки бетона на одну ступень снижает расход стали примерно на 50 кг/м^3.

3

Рис, 11.9. Влияние влажности древесины на прочность при сжатии вдоль волокон Прочность древесины зависит от породы дерева, средней плотности, косвенно характеризующей пористость древесины, наличия пороков и влажности. Как видно из рис. 11.9, прочность древесины понижается, когда ее влажность возрастает от 0 до 30% (до предела гигроскопической влажности), в интервале влажности 8-20% понижение прочности прямо пропорционально приросту влажности. R12=Rw[1 + a(W-12)], где R12, Rw - предел прочности образцов соответственно при 12% и фактической влажности в момент испытаний; а - коэффициент изменения прочности при изменении влажности на 1%; при сжатии и изгибе а - 0,04, при скалывании а = 0,03; W - влажность образца (%) в момент испытаний. Предел прочности древесины с влажностью в момент испытания равной или больше предела гигроскопической влажности приводят к влажности 12% по формуле R12=RwK12, где K12- пересчетный коэффициент, имеющий различные значения для разных пород и вида испытаний (указан в соответствующих ГОСТах).

Билет №8.

1.Влияние низких температур на твердение бетона. Методы зимнего бетонирования.(19)Для бетонирования в зимних условиях в нашей стране разработаны специальные способы, направленные на то, чтобы обеспечить нормальный режим твердения бетона: закрывают опалубку утеплителем - "метод термоса", что сохраняет тепло, выделяемое при гидратации цемента, подогревают заполнитель и воду, применяют различный прогрев бетонной смеси, вводят добавки хлористых солей натрия и кальция и др.

2. Воздушная известь. Назначение, технические и экологические требования. Сырье, получение и твердение извести. Свойства. Воздушная известь: сырье, основы производства, виды, свойства, применение. Воздушная известь - самое древнее воздушно-вяжущее вещество (3000 до н.э.). С 3 в. до н.э. научились придавать извести гидравлические свойства (смешивать известь с молотым кирпичом). Воздушная известь - продукт умеренного обжига кальциево-магниевых карбонатных горных пород. Также в известь добавляли горные породы, содержащие кремнеземы (SiO2). Сырье: карбонатные горные породы (известняки, мел, отходы промышленности). От состава примесей и количества зависят свойства извести.

СаСО3—»СаО+СО2. СаО - воздушная известь.

Виды извести: 1) негашеная комовая CaO+MgO; 2) негашеная молотая CaO+MgO; 3) гашеная; 4) известковое тесто 50% -твердые частицы (Ca(OH)2+Mg(OH)2) и 50% - вода.

Производство: 1) добыча известняка (открытый способ, взрывной способ). В карьере происходит дробление и сортировка по размеру. 2) подготовка известняка и топлива. 3) обжиг. 4) а) помол - молотая негашеная известь, б) гашение - гашеная известь. Должна быть оптимальная температура обжига -min температура, которая обеспечивает наиболее полное разложение известняка. Агрегаты для обжига: 1) пересыпные (известняк - топливо - известняк). Известь получается загрязненной золой; 2) с выносными топками. Известь чистая. Гашение извести (реакция извести с водой). 44% массы уходит. Получается очень пористый материал и это реагирует с водой. CaO+H2O --->Ca(OH)2+Q. Известь - единственное вяжущее, которое можно перевести в тонкодисперсное состояние не только путем помола, но и путем гашения. Каждая частица окружена пленкой адсорбированной воды. Отсюда высокая пластичность, подвижность известкового теста.

Твердение извести: 1) высыхание раствора, сближение кристаллов Са(ОН)2, их срастание между собой. 2) Са(ОН)2+СО2—►СаСО3+Н2О. Прочность известковых растворов низкая. Известь - единственное вяжущее, которое не делится на марки по прочности, а делится на сорта в зависимости от показателей состава. Применение извести: изготовление штукатурных и кладочных растворов. Изготовление смешанных вяжущих веществ. Силикатный кирпич силикатный бетон и т.д.

3. Гидрофизические свойства строительных материалов. Зависимость этих свойств от структуры материала. (св-ва смотреть билетЗ вопросЗ ).1)Гигроскопичность (способность материала поглощать пар из воздуха). Пр.: древесина, волокнистые и теплоизоляционные маты, т.е. материалы, обладающие развитой внутренней поверхностью пор и высокой сорбционной способностью (адсорбция водяного пара на внутренней поверхности пор и капиллярная конденсация 2).Водопоглощение (способность поглощать воду и удерживать ее при контакте ).

Wm (водопоглощение по массе)=(mнасыщ-m сухого)/mсухого *100%.

W

Билет №9.

1

11.2

11.2 11.3

11.3

2. Методы определения среднего уровня прочности бетона, на который рассчитывается его состав (билет 1). На практике часто используют зависимость прочности бетона от цементно-водного отношения по формуле И. Боломея - Б.Г. Скрамтаева (рис. 5).Для обычных бетонов с Ц/В-1,4-2,5 формула прочности имеет вид: Rб =ARц(Ц/B-0,5). При высококачественных заполнителях (щебень из плотных изверженных пород, крупный песок с минимальным содержанием вредных примесей) А=0,65; для рядовых заполнителей А=0,6; при применение заполнителей пониженного качества А=0,55. Для высокопрочных бетонов, изготовляемых с Ц/В>2,5, применяется формула: Rб =ARц(Ц/B+0,5). В этой формуле для высококачественных заполнителей А=0,43, для рядовых А=0,4. Основной закон прочности является общим для материалов с конгломератной структурой, он распространяется на тяжелые и легкие бетоны, мелкозернистые бетоны и строительные растворы. Только параметры А, входящие в формулу прочности, будут иметь различные численные значения, зависящие от вида материала и заполнителя.

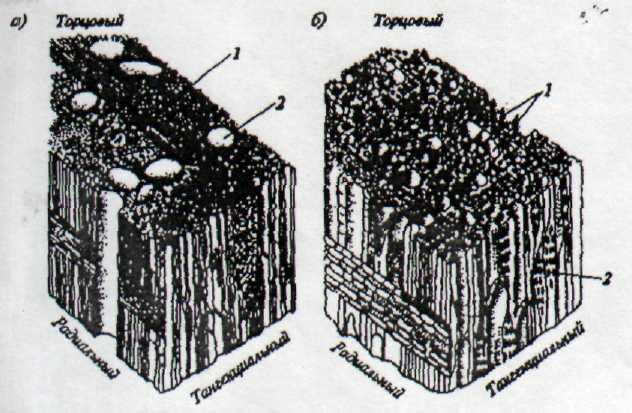

3. Макро- и микростроение древесины, лиственных и хвойных пород. Макроструктурой называют строение ствола дерева, видимое невооруженным глазом, микроструктурой - видимое под микроскопом. Обычно изучают три основных разреза ствола: поперечный, радиальный, проходящий через ось ствола, и тангенциальный, проходящий по хорде вдоль ствола (рис. 11,1 а).

Рис. 11.1. Строение ствола дерева; а) основные разрезы ствола; 1 - поперечный (торцовый); 2 - радиальный 3 - тангенциальный; б) строение ствола дерева на поперечном разрезе; 1 - кора; 2 - камбий; 3 - луб; 4 - заболонь; 5 - сердцевина; 6 - сердцевинные лучи. Макростроение При рассмотрении разрезов ствола дерева невооруженным глазом или через лупу можно различить следующие основные его части: сердцевину, кору, камбий и древесину. Сердцевина состоит из клеток с тонкими стенками, слабо связанных друг с другом. Сердцевина совместно с древесной тканью первого года развития дерева образует сердцевинную трубку. Эта часть ствола дерева легко загнивает и имеет малую прочность.Кора состоит из кожицы или корки, пробковой ткани и луба. Корка или кожица и пробковая ткань защищают дерево от вредных влияний среды и механических повреждений. Луб проводит питательные вещества от кроны в ствол и корни. Под лубяным слоем у растущего дерева располагается тонкий кольцевой слой живых клеток - камбий. Ежегодно в вегетативный период камбий откладывает в сторону коры клетки луба и внутрь ствола, в значительно большем объеме - клетки древесины. Деление клеток камбиального слоя начинается весной и заканчивается осенью. Поэтому древесина ствола (часть ствола от луба до сердцевины) в поперечном разрезе состоит из ряда концентрических, так называемых, годичных колец, располагающихся вокруг сердцевины. Каждое годичное кольцо состоит их двух слоев: (весенней) древесины, образовавшейся весной или в начале лета, и поздней (летней) древесины, которая образуется к концу лета. Ранняя древесина светлая и состоит из крупных, но тонкостенных клеток; поздняя древесина более темного цвета, менее пориста и обладает большей прочностью, так как состоит из мелкополостных клеток с толстыми стенками. В процессе роста дерева, стенки клеток древесины внутренней части ствола, примыкающей к сердцевине, постепенно изменяют свой состав и пропитываются у хвойных пород смолой, а у лиственных - дубильными веществами. Движение влаги в древесине этой части ствола прекращается и она становится более прозрачной, твердой и менее способной к загниванию. Эту часть ствола, состоящую из мертвых клеток, называют у некоторых пород ядром, у других - спелой древесиной. Часть более молодой древесины ствола ближе к коре, в которой еще изменяются живые клетки, обеспечивающие перемещение питательных веществ от корней к кроне, называют заболонью. Эта часть древесины имеет большую влажность, относительно легко загнивает, малопрочна, обладает большей усушкой и склонностью к короблению. Породы, у которых ядро отличается от заболони более темной окраской и меньшей влажностью, называют ядровыми (сосна, лиственница, дуб, кедр и др.). Породы, у которых центральная часть ствола отличается от заболони только меньшей влажностью, называют спелодревесными (ель, пихта, бук, липа и др.). Древесные породы, у которых нельзя заметить значительного различия между центральной и наружной частями древесины ствола, носят название заболонные породы (береза, клен, ольха, осина и др.). В древесине всех пород располагаются сердцевинные лучи, которые служат для перемещения влаги и питательных веществ в поперечном направлении и создания запаса этих веществ на зимнее время. У хвойных пород они обычно очень узки и видны только под микроскопом. Древесина легко раскалывается по сердцевинным лучам, по ним же она растрескивается при высыхании. Микростроение. Изучая строение древесины под микроскопом, можно увидеть, что основную ее массу составляют клетки веретенообразной формы, вытянутые вдоль ствола. Некоторое количество клеток вытянуто в горизонтальном направлении, т.е. поперек основных клеток (клетки сердцевинных лучей).

Рис. 11.2. Разрезы древесины: