- •Лекція 3

- •3.1. Особливості легування, структуроутворення та формування властивостей

- •3.2. Типи і властивості наплавленою металлу

- •Від чого залежать властивості наплавленного металу.

- •Лекція 4

- •1. Особливості техніки та технології наплавки.

- •За рахунок чого можна зменшити відсоток основного металу в наплавленному шві.

- •Проаналізуйте пальники які використовують для наплавленні у вуглекислому газі.

- •Шлангові напівавтомати тягнучо-штовхаючого типу.

-

Шлангові напівавтомати тягнучо-штовхаючого типу.

При напівавтоматичному зварюванні механізована лише операція подачі електродного дроту , а переміщеня дуги вздовж зварювального шва відбувається вручну.

Високі експлуатаційні властивості сучасних зварювальних апаратів досягають за рахунок використаня тонкого електродного дроту , який подається до електричної дуги по гнучкому направляючому каналу, який дозволяє розмістити відносно тяжкий механізм для подачі проволоки на значній відстані від зони зварювання, де розташовують лише робочий орган – зварювальний пальник.

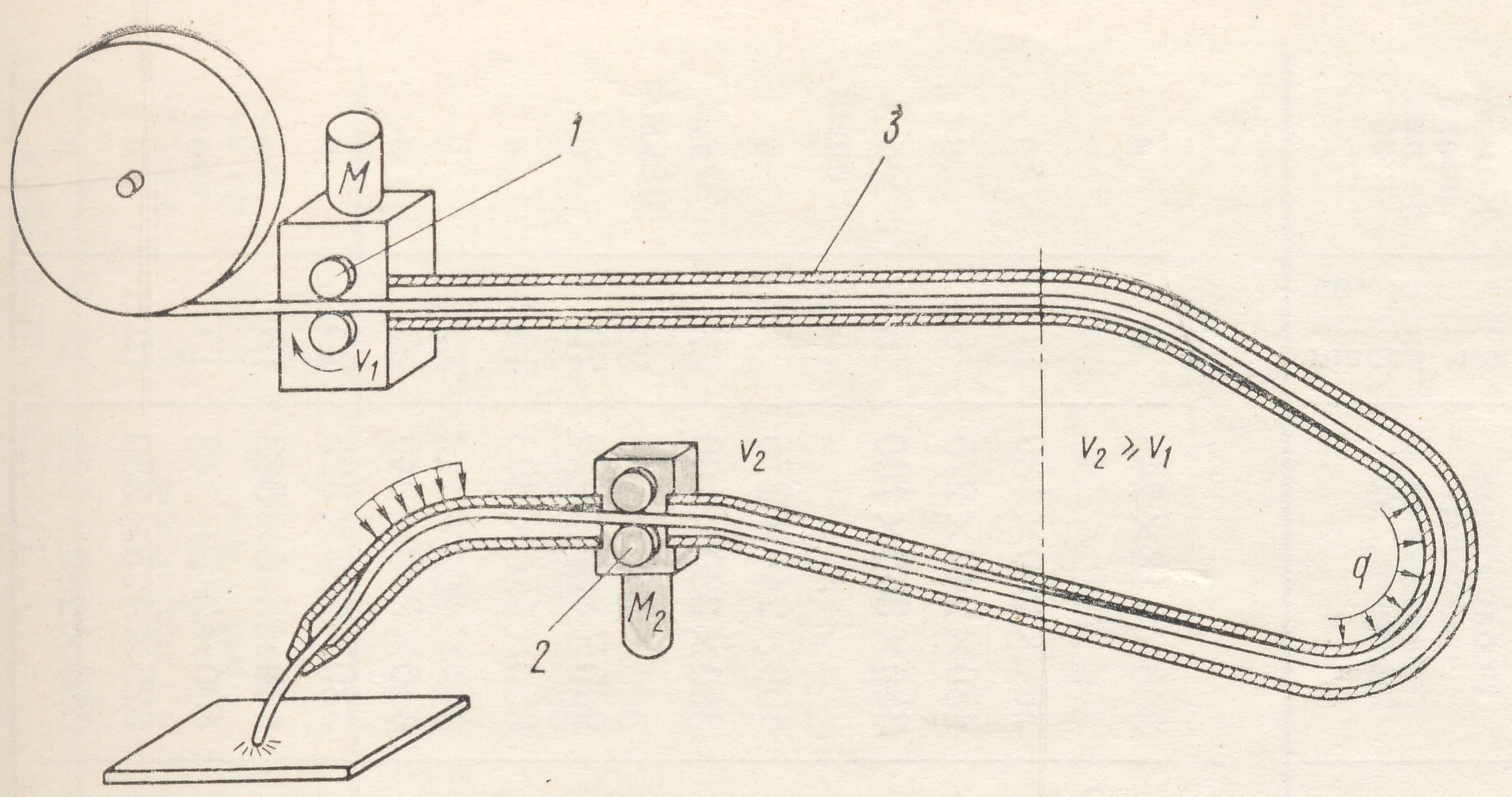

Зварювання зі шлангами великої довжини можно виконувати використовуючи так званих систем тягнучо-штовхаючого типу. Вона містить механізм подачі 1, який проштовхує дріт крізь канал 3, та тягнучий її механізм 2. При такій схемі подачі у каналі зникає хлвилєподібне розташування дроту, знижується число точок тертя між проволокою та каналом.

При напівавтоматичному наплавленні механізовані лише операції подачі електродного дроту, а переміщення вздовж зварюваного шва відбувається вручну.

Високі експлуатаційні властивості сучасних зварювальних напівавтоматів досягають за рахунок використання тонкої електродної проволоки, яка подається до електричної дуги по гнучкому направляючому каналу, який дозволяє розмістити відносно тяжкий механізм подачі дроту на значні відстані від зони зварювання, де розташовано робочий орган зварювальний пальник.

При зварюванні тонкою проволокою при великій густині струму (до 200 а/мм2 ) процес саморегулювання дуги відбувається дуже інтенсивно. Це дає можливість при ручному переміщенні пальника використовувати подачі дроту. Випадкові коливання довжини дугового проміжка. Які пов’язані з неточністю ручного ведення електроду, як правило легко компенсується саморегулюванням дуги.

Умовою працездатності систем тягни-штовхаючого типу є рівняння швидкостей у тягнучему і штовхаючому механізмах, але їх використовують дуже рідко, так як вони дуже важкі.

Шланговий напівавтомат тягни-штовхаючого типу

1 – проштовхуючий механізм подачі; 2- механізм подачі, що тягне; 3 – канал.

3. Визначити швидкість наплавки якщо швидкість подачі електродного дроту 15 мм/сек ; товщина наплавленного шару 1,0 мм; діаметр електродного дроту 1,2 мм; k=0,8…0,9 – коефіцієнт переходу,електродного металу у основний.

1. Швидкість подачі електродного дроту визначають за формулою:

![]()

де:

![]() –

швидкість подачі дроту (м/година) ;

–

швидкість подачі дроту (м/година) ;

I – струм (А) ;

U – напруга (В) (напруга U= 12 ч 20В);

dпр – діаметр електродного дроту (мм).

2. Швидкість наплавлення:

![]()

де

![]() – швидкість наплавлення (м/ч) ;

– швидкість наплавлення (м/ч) ;

η – коефіцієнт переходу електродного матеріалу в основний (0,8 ÷ 0,9) ;

h – товщина шару, що наплавляється (без урахування механічної

обробки, безпосередньо після наплавлення) (мм) ;

. Крок наплавлення S (об/хв) визначимо:

S = (1,6 ÷ 2,2)·dпр.

S = (1,6 ÷ 2,2)·1,2 = 2,4 мм

а – коефіцієнт, що враховує відхилення фактичної площі

перетину наплавленого шару від площі чотирикутника висотою

h (мм) ; а приймається рівним 0,8.

![]() = 7,065

мм/с.

= 7,065

мм/с.

Наплавлення під шаром флюсу

При цьому способі наплавки електрична дуга горить під зернистим сипучим матеріалом, називаємим зварювальним флюсом. Під дією тепла зварювальної дуги розплавляються електродний дріт і основний метал, а також частина флюсу. У зоні наплавки утворюється порожнина, заповнена парами металу, флюсу і газами. Газова порожнина обмежена у верхній частині оболонкою розплавленого флюсу. Розплавлений флюс, оточуючи газову порожнину, захищає дугу і розплавлений метал у зоні наплавки від шкідливого впливу навколишнього середовища, здійснює металургійну обробку металу в зварювальній ванні. У міру віддалення зварювальної дуги розплавлений флюс, який прореагував з розплавленим металом, твердіє, утворивши на шві шлакову кірку. Після припинення процесу наплавки й охолодження металу шлакова кірка легко відокремлюється від металу шва. Невитрачена частина флюсу спеціальним пневматичним пристроєм збирається у флюсоапарат і використовується надалі при наплавці.

Переваги способу

Як відомо, продуктивність наплавки (кількість металу, що розправляється, в одиницю часу) прямопропорційна величині наплавочного струму. При наплавці під флюсом виліт електрода значно менший, ніж при ручному дуговому зварюванні. Тому можна, не побоюючись перегріву електрода і відділення захисного покриття, у кілька разів збільшити силу наплавочного струму. Продуктивність наплавки під флюсом у 5 — 20 разів вище, ніж при ручному дуговому зварюванні. Плавлення електродного й основного металу відбувається під флюсом, що надійно ізолює їх від навколишнього середовища. Флюс сприяє одержанню чистого і щільного металу шва, без пор і шлакових включень, з високими механічними властивостями. Введення у флюс елементів-стабілізаторів і висока щільність струму в електродах дозволяють одержати стійке горіння дуги і на перемінному струмі. Робота на високих щільностях струму в електроді дозволяє робити наплавку металу значної товщини. Практично відсутні втрати на чад і розбризкування електродного металу. Процес наплавки майже цілком механізований. Простота процесу дозволяє використовувати для обслуговування наплавлювальних апаратів зварників-операторів без тривалої їхньої підготовки. Механізована наплавка під флюсом у порівнянні з ручним дуговим зварюванням значно поліпшує умови праці зварника-оператора, підвищує загальний рівень і культуру виробницттва

Переваги та недоліки наплавки під шаром флюсу.

Перевагами зварювання під флюсом є:

-

висока продуктивність (підвищена в 6...12 разів порівняно з ручним дуговим зварюванням) завдяки застосуванню великих струмів (до 2000 А і більше), великої глибини проплавлення (до 20 мм), а також майже повної відсутності втрат металу на вигар і розбризкування (не більше 3% проти 20...30% при зварюванні відкритою дугою);

-

механізація процесу зварювання;

-

висока та стабільна якість зварних швів за рахунок надійного захисту флюсом зварювальної ванни від повітря, однорідності металу шва за хімічним складом, поліпшення форми шва та збереження сталості його розмірів;

-

поліпшення умов праці зварників.

Недоліками зварювання під флюсом є можливість зварювання лише в нижньому положенні (нахил до 15°), трудність застосування в монтажних умовах, на коротких, криволінійних швах, у різному просторовому положенні.

Автоматичне та механізоване зварювання під флюсом застосовують для зварювання в нижньому положенні металу завтовшки 2...100 мм у серійному і масовому виробництві при виготовленні котлів, мостових балок, резервуарів для зберігання рідин і газів, корпусів суден, зварних труб великих діаметрів та інших виробів. Зварюють сталі різного складу, мідь, титан, алюміній та сплави на їх основі

Сучасні методи наплавлення

1. Вступ

2. Значення та розповсюдження способів наплавлення

3. Деякі приклади застосування наплавлення для відновлення деталей

4. Виробництво біметалічного інструменту

5. Висновок

У будь-якої машини, незалежно від того працює вона, простоює чи транспортується, змінюються фізико-механічні параметри деталей. В результаті цього знижуються усі технічні показники машини чи агрегату в цілому. І настає момент, коли подальша експлуатація конструкції стає неможливою, тому виникає потреба її ремонту, тобто ремонту чи заміни певних деталей механізмів. Та досить часто заміна деталі виявляється в декілька разів дорожчою за її відновлення. Тому і постає проблема відновлення настільки актуальною.

Технологічні способи відновлення деталей можна об’єднати у дві групи: способи нарощування та способи обробки. Безумовно, що наплавлення на ряду з напиленням, зварюванням, паянням, металізацією відноситься до першої групи; тоді як до способів обробки віднесено технологічні способи: обробка тиском, слюсарно-механічна обробка, тощо.

Отже, ремонт деталей наплавленням полягає в тому, що на спрацьовані поверхні деталей наплавляють метал, після чого їх піддають механічній обробці. Крім того, цей спосіб застосовують, коли треба усунути на деталях механічні пошкодження (тріщини, пробоїни).

Сьогодні наплавлення – це один з найважливіших методів ремонту автотранспортної, сільгосподарської, будівельно-шляхової техніки, металургійного та гірничого обладнання. На зварювання та наплавлення припадає від 40 до 80% усіх відновлених деталей. Таке широке поширення цих способів обумовлено: простотою технологічного процесу і застосовуваного устаткування; можливістю відновлення деталей з різноманітних сплавів; високою продуктивністю і низькою собівартістю; одержанням на робочих поверхнях деталей нарощуваних шарів практично будь-якої товщини і хімічного складу (антифрикційні, кислотостійкі, жароміцні і т. д.)

Не менш важливе значення використання наплавлення при виготовленні нових деталей і виробів. У цілому ряді виробництв вона перетворилася в обов’язковий технічний процес. Корпуса атомних реакторів, нафтохімічна та енергетична трубопровідна арматура, конуси та чани доменних печей, буровий інструмент, лемехи плугів, клапани внуррішнього згоряння та інші деталі сучасного машинобудування не виготовляються без наплавки їх антикорозійними, зносостійкими та іншими сталями і сплавами з особливими інструментальними властивостями.

Найбільше розповсюдження має наплавлення під шаром флюсу. рідкий шар флюсу надійно охороняє розплавлений метал від повітря,

-

значно зменшує розбризкування металу,

-

поліпшує формування шару,

-

шлакова шкірка, що утворюється при остиганні, сповільнює охолодження металу і поліпшує умови формування структури, найбільш висока якість наплавленого металу.

Хоча з-за ряду зауважень, пов’язаних з забезпеченням формування наплавленого металу, видалення шлакової шкоринки, з часом буде замінюватись наплавкою відкритою дугою і в захистних газах:

-

наплавлення у будь-якому просторовому положенні, накладання швів складної конфігурації, стельових

-

відсутність трудомісткої операції видалення шлакової кірки,

-

вища продуктивність

-

видимість місця зварювання,

-

нижча вартість вуглекислого газу порівняно з флюсом.

Наплавка у захисних середовищах не знайшла широкого використання, як зварювання.

Простота і універсальність способу, застосовують в ремонтному виробництві головним чином при зварюванні швів невеликої довжини і при наплавленні поверхонь невеликих розмірів, коли застосування механізованих способів нераціональне.

З недугових способів наплавки треба виділити індукційне наплавлення, яке використовується для лезвійних деталей сільськогосподарських машин, автомобільних та тракторних компонентів. Суть: присадний метал у вигляді суміші порошків наносять на поверхню деталі і нагрівають СВЧ.

Інші способи (електрошлакова, плазмова) хоча і вирішують важливі технічні задачі, але по обсягу виробнитва займають скромне місце.

Розглянемо для прикладу застосування електрошлакового наплавлення у сучасному ремонтному виробництві.

Електрошлакове наплавлення використовується для об’ємного зміцнення зубів ексковатора, дробилок, а також для отримання біметалу.

Приклади:

I. Робочий шар горизонтальних валів прокатувальних станів повинен бути не тільки зносостійким, але і мати високу розгаростійкість, крім того забезпечувати рівномірний, без пробуксовок захват прокотуємого металу, що дозволяє виключити перенавантаження обладнання і поломки обладнання головної лінії стана. Вказаним вимогам відповідає конструкція прокатного вала, робочий шар якого складається з чергуючихся в шаховому порядку дільниць матеріалів з різним рівнем твердості, міцності, пластичності, зносостійкості. У процесі експлуатації такого вала – дільниці з меншою зносостійкістю зношуються скоріше, за рахунок чого оголюються дільниці з більшою зносостійкістю, які сприймають на себе робоче навантаження, що призводить до стабілізації глибини лунок на визначеному рівні, яка регулюється кутом ά, а також різницею у зносостійкості дільниць робочого шару. Наплавлення валка ведуть по гвинтовій лінії двома електродними дротами різного хімічного складу під шаром керамічного флюсу. Змінюючи співвідношення швидкості подачі дротів, але тримають постійним рівень продуктивності наплавки, керують легуванням наплавленого металу. Кут ά отримують змінюючи моменти швидкості подачі дроту при переході.

Електрошлакова наплавка скребків змішувачів.

Скребки змішувачів мають просту конструкцію (30х400х500)мм.

Режим наплавки U= 40 – 42B; j = 0,4 – 0,5 A/мм

Така конструкція розрихлює вогнетривку масу і не дає їй змогу спресовуватися на дні змішувача.

Виробництво біміталічного інструменту.

Виробництво біметалічного інструменту виконується наступним чином:

-

виготовляють ріжучі елементи з швидкоріжучої сталі і корпус з конструкційної сталі з припуском на фінішну обробку;

-

на усій площині зварюваних поверхонь ріжучих елементів і корпусів виконують прямолінійні рельєфи трикутної форми;

-

виконують термічну обробку – загартування та відпуску ріжучих елементів та корпусу за оптимальними режимами кожної марки сталі;

-

з’єднують ріжучі елементи з корпусом методом рельєфного зварювання, імпульс струму 0,02 – 0,04 с, щільність струму j = 130 – 160 А/мм2, тиск р = 10 – 15 МПа

-

фінальна обробка інструмента.

Забезпечується локальний нагрів заготовки без утворення ледебуритної евтектики.

Література

-

1.Технология электрической сварки металов и сплавов плавлением /Под ред. Б.Е.Патона . - М.: Машиностроение , 1974, - 768 с./

-

2.Акулов А. И., Бельчук А.К., Демьянович В.Г. Технология и оборудование сварки плавлением.- Учебник для ВУЗов.- М.: Машиностроение., 1977-432 с.

-

3.Разиков М.И., Толстов И.А. Справочник мастера наплавочного участка, М.: Машиностроение, 1966, - 200 с.

4. Справочник сварщика ./ Под ред. В.В. Степанова - 4-е изд., перераб. и доп., - М.: Машиностроение, 1982, -560 с.

5. Шебеко Л.П. Оборудование и технология дуговой автоматической и механизированой сварки: Учебник для сред. ПТУ - М.: Высшая школа 1986,- 276 с.