Содержание

|

Задание 1 |

3 |

|

Задание 2 |

7 |

|

Задание 3 |

17 |

|

Задание 4 |

18 |

|

Задание 5 |

20 |

|

Задание 6 |

22 |

|

Задание 7 |

25 |

|

Задание 8 |

28 |

|

Задание 9 |

32 |

|

Задание 10 |

36 |

|

Задание 11 |

37 |

|

Список использованной литературы |

44 |

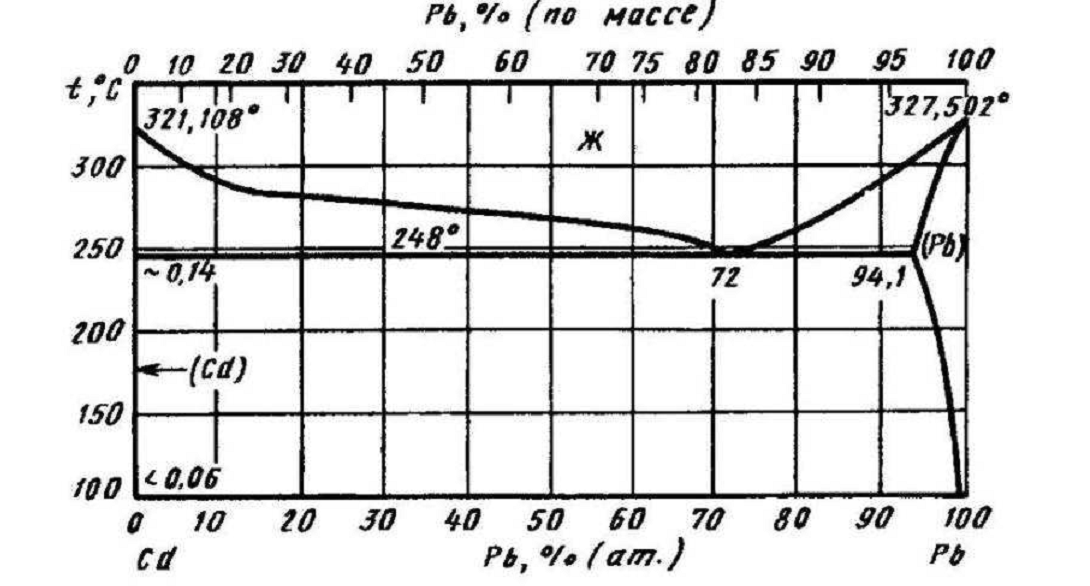

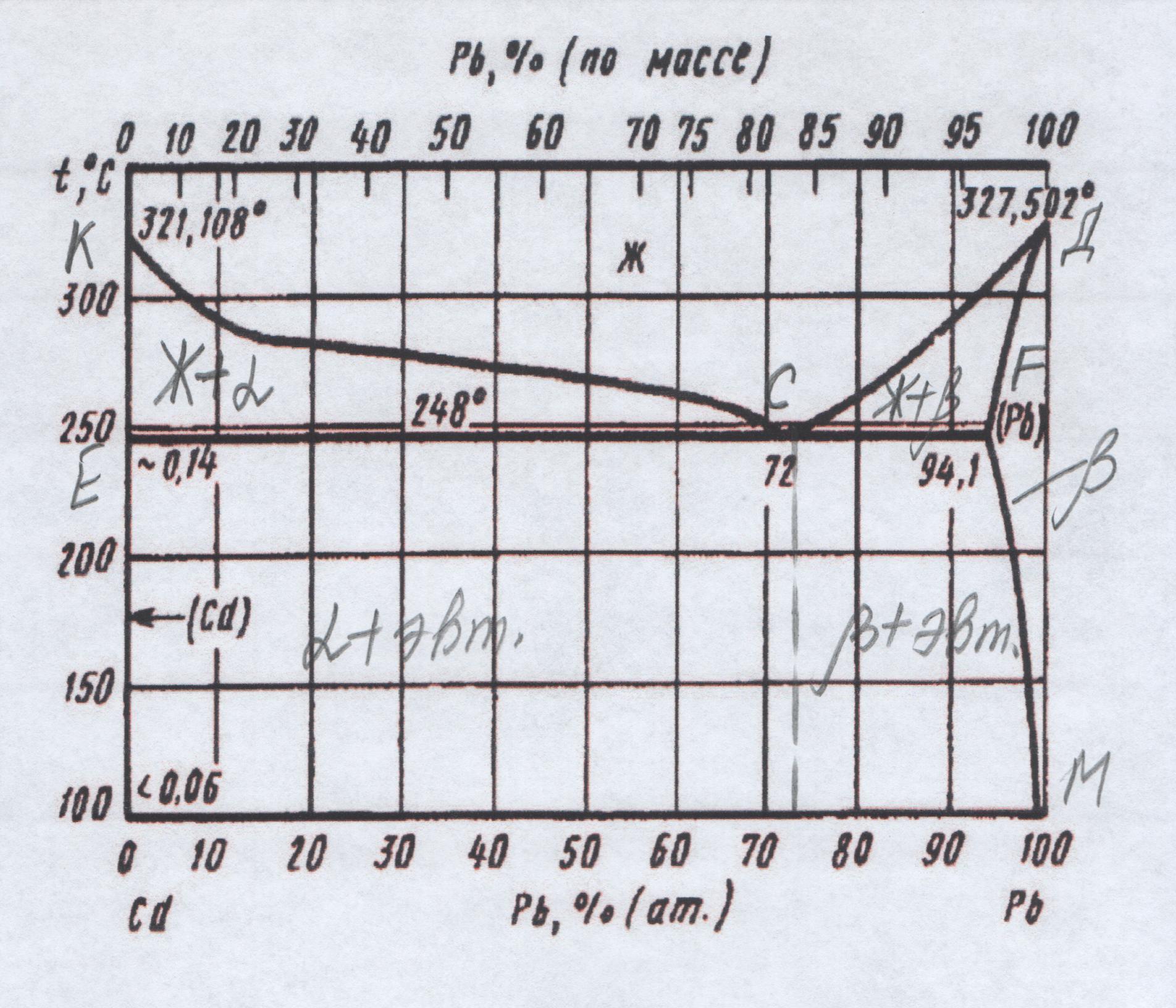

ЗАДАНИЕ 1. Вычертите диаграмму состояния системы (рис. 1 - 10), согласно варианту, и ответьте на следующие вопросы:

1) к диаграмме какого типа относится данная диаграмма состояния системы. Дайте определения следующим понятиям: линия ликвидус, линия солидус, эвтектика;

2) опишите строение и основные характеристики кристаллической решетки указанного элемента-Cd, согласно варианту (тип кристаллической решетки, коэффициент компактности, координационное число);

3) опишите взаимодействие компонентов в жидком и твердом состояниях и укажите структурные составляющие во всех областях диаграммы состояния;

4) опишите характер изменения свойств заданного сплава с помощью правила Курнакова.

![]()

Решение

-

Диаграмма состояния кадмий-свинец- это диаграмма состояния сплавов для случая ограниченной растворимости компонентов в твердом состоянии. Система содержит три фазы - жидкий раствор, твердый раствор компонента Pb в компоненте Cd (назовем его α) и твердый раствор компонента Cd в компоненте Pb (назовем его β). Линия диаграммы KCD - линия ликвидуса, линия KECFD - линия солидуса.

Ликвидус - на фазовых диаграммах линия полного плавления твёрдых фаз. Схожее, но противоположное, понятие -солидус.

Температура ликвидуса TL - это максимальная температура насыщения первичной твёрдой фазой расплава данного валового состава. Выше этой температуры система полностью жидкая. Это температура, при которой в равновесных условиях выпадает первый кристалл.

Солидус — линия на фазовых диаграммах, на которой исчезают последние капли расплава, или температура, при которой плавится самый легкоплавкий компонент.

Иными словами, солидус — кривая, которая показывает для каждой температуры состав твёрдой фазы, которая может находиться в равновесии с жидкой.

Эвтектика — нонвариантная (при постоянном давлении) точка в системе из n компонентов, в которой находятся в равновесии n твердых фаз и жидкая фаза. Эвтектическая композиция представляет собой жидкий раствор, кристаллизующийся при наиболее низкой температуре для сплавов данной системы. Соответственно, температура плавления сплава эвтектического состава — также самая низкая, по сравнению со сплавами другого состава для данной системы компонентов.

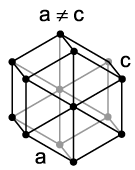

2. Кадмий — элемент побочной подгруппы второй группы, пятого периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 48. Обозначается символом Cd (лат. Cadmium). Простое вещество кадмий (CAS-номер: 7440-43-9) при нормальных условиях — мягкий ковкий тягучий переходный металл серебристо-белого цвета. Устойчив в сухом воздухе, во влажном на его поверхности образуется плёнка оксида, препятствующая дальнейшему окислению металла.

Тип кристаллической решётки- гексагональная.Для гексагональной плотноупакованной решётки координационное число равно 12 (К12).

Плотность кристаллической решётки равна 74%.

3. Кристаллы α выделяются из жидкого сплава по линии ликвидуса КС, а кристаллы β - по линии CD. Затвердевание сплавов происходит по линии солидуса КЕ с образованием кристаллов α и по линии DF - с образованием кристаллов β. Одновременная кристаллизация α- и β-фаз с образованием механической смеси кристаллов этих фаз происходит на линии солидуса ECF.

Сплав состава точки С после затвердевания называется эвтектическим, поскольку он состоит только из одной эвтектики α+β. Составы сплавов, лежащих левее эвтектической точки С на линии ЕС после затвердевания, называются доэвтектическими сплавами и имеют структуру α+эвтектика (α+β). Составы сплавов, лежащих правее точки С на линии CF после затвердевания, называются заэвтектическими сплавами и имеют структуру β+эвтектика (α+β). Линия FM показывает растворимость компонента Cd в Pb, не изменяющуюся с понижением температуры. Предельная растворимость компонента Cd в Pb - точкой F. При кристаллизации сплавов, состав которых находится правее точки М при любой температуре в твердом состоянии все количество компонента Cd находится в твердом растворе и структура таких сплавов состоит из зерен α (или β). В сплавах состава линии ЕС, имеющих после затвердевания структуру α+эвтектика (α+β), из кристаллов α выделяются кристаллы β и после полного охлаждения структура будет α+эвтектика (α+β)+βII.

4. Связь между свойствами сплавов и типом диаграмм состояния. Между составом и структурой сплава, определяемой типом диаграммы состояния и свойствами сплава, имеется определенная зависимость (правило Н.С. Курнакова). В механических смесях свойства (твердость Н, электропроводность Е и др.) изменяются линейно . По диаграммам состояния можно определять и технологические свойства сплавов, что облегчает выбор материала для изготовления изделий. Так, твердые растворы имеют низкие литейные свойства (плохую жидкотекучесть, склонны к образованию пористости и трещин). В свою очередь эвтектические сплавы имеют хорошую жидкотекучесть.

Диаграмма состав-свойства; А и В компоненты сплава, Н - твердость, Е – электропроводность.

ЗАДАНИЕ 2. Вычертите диаграмму состояния железо-углерод и опишите структурные превращения с заданным содержанием углерода-0,3%, согласно варианту, при охлаждении его от жидкого состояния до 20°С.

1. Полученный сплав является сталью или чугуном, ответ обоснуйте.

2. Опишите компоненты и фазы системы железо – углерод.

3. Приведите схему структуры полученного сплава при температуре 20°С, при заданном содержании углерода, и назовите его структурные составляющие.

4. Назовите легирующие элементы стали, их обозначения при маркировке и опишите, как они влияют на свойства стали.

5. Приведите классификацию и маркировку углеродистых сталей и чугунов.

Решение

-

Сплавы железа с углеродом, содержащие до 2,14 %(0,3%) углерода, называются сталями.

-

На диаграмме Fe—Fe3C точка А (1539 °С) отвечает температуре плавления железа, а точка D (1500 °С) — температуре плавления цементита. Точки N (1392 °С) и G (910 °С) соответствуют полиморфному превращению α - γ.

Концентрация углерода (по массе) для характерных точек диаграммы состояния Fe—Fe3C следующая: В — 0,51 % С в жидкой фазе, находящейся в равновесии с δ-ферритом и аустенитом при перитектической температуре 1499 °С; Н — 0,1 % С предельное содержание в δ-феррите при 1490 °С; J — 0,16 % С — в аустените при перитектической температуре 1490 °С; Е — 2,14 % С предельное содержание в аустените при эвтектической температуре 1147 °С; S — 0,8 % С в аустените при эвтектоидной температуре 727 °С; Р — 0,02 % С — предельное содержание в феррите при эвтектоидной температуре 727 °С.

Кристаллизация сплавов Fe—Fe3C. Линии диаграммы состояния Fe—Fe3C, определяющие процесс кристаллизации имеют следующие обозначения и физический смысл.

АВ (линия ликвидус) показывает температуру начала кристаллизации δ-феррита из жидкого сплава; CD (линия ликвидус) соответствует температуре начала кристаллизации первичного цементита из жидкого сплава; АН (линия солидус) является температурной границей области жидкого сплава и кристаллов δ-феррита; ниже этой линии существует только δ-феррит; HJB — линия перитектического нонвариантного (С = 0) равновесия (1490 °С); по достижении температуры, соответствующей линии HJB, протекает перитектическая реакция (жидкость состава В взаимодействует с кристаллами δ-феррита состава Н с образованием аустенита состава J; линия ECF (линия солидус) соответствует кристаллизации эвтектики — ледебурит.

Сплавы, содержащие до 2,14 % С, называют сталью, а более 2,14 % С, чугуном. Принятое разграничение между сталью и чугуном совпадает с предельной растворимостью углерода в аустените. Стали после затвердевания не содержат хрупкой структурной составляющей — ледебурита и при высоком нагреве имеют только аустенитную структуру, обладающую высокой пластичностью. Поэтому стали легко деформируются при нормальных и повышенных температурах, т. е. являются в отличие от чугуна ковкими сплавами.

По сравнению со сталью чугуны обладают значительно лучшими литейными свойствами и, в частности, более низкими температурами плавления, имеют меньшую усадку. Это объясняется присутствием в структуре чугунов легкоплавкой эвтектики (ледебурита).

Фазовые и структурные изменения в сплавах Fe—Fe3C после затвердевания связаны с полиморфизмом железа и изменением растворимости углерода в аустените и феррите с понижением температуры.

Превращения, протекающие в твердом состоянии, описываются следующими линиями. Линия NH — верхняя граница области сосуществования двух фаз — б-феррита и аустенита. При охлаждении эта линия соответствует температурам начала полиморфного превращения б-феррита в аустенит. Линия NJ — нижняя граница области сосуществования б-феррита н аустенита, пои охлаждении соответствует температурам окончания превращения 6-феррита в аустенит. Верхняя граница области сосуществования феррита (в парамагнитном состоянии) и аустенита соответствует линии GO т е. температурам начала γ - α-превращения с образованием парамагнитного феррита. Линия 05 — верхняя граница области сосуществования феррита (в ферромагнитном состоянии) и аустенита; при охлаждении эта линия соответствует температурам γ - α-превращения с образованием ферромагнитного феррита. Температуры, соответствующие линии GOS в условиях равновесия, принято обозначать А3.

В сталях, содержащих до 0,8 % С, полиморфное у +± а-превращение протекает в интервале температур и сопровождается перераспределением углерода между ферритом и аустенитом. Линия предельной растворимости углерода в аустените SE при охлаждении соответствует температурам начала выделения из аустенита вторичного цементита, а при нагреве — концу растворения вторичного цементита в аустените. Принято критические точки, соответствующие линии SE, обозначать Аст. Линия QP — при охлаждении отвечает температурам окончания превращения аустенита в феррит, а при нагреве — началу превращения феррита в аустенит.

Температура точки Кюри — линия МО; при охлаждении парамагнитный феррит превращается в ферромагнитный, а при нагреве — наоборот. Температуру, соответствующую линии МО, обозначают А2. Линия эвтектоидного превращения PSK при охлаждении соответствует распаду аустенита (0,8 % С) с образованием эвтектоида — ферритоцементитной структуры, получившей название перлит.

Критические температурные точки, соответствующие линии PSK при охлаждении, обозначают Аr1, а при нагреве Ас1.

Стали, содержащие от 0,02 до 0,8 % С, называют доэвтектоидными. Как указывалось выше, эти стали после окончания кристаллизации состоят из аустенита, который не претерпевает изменений при охлаждении вплоть до температур, соответствующих линии G0S

Сталь, содержащую 0,8 % С, называют эвтектоидной. В этой стали по достижении температуры 727 °С (точка S) весь аустенит превращается в перлит.

Стали, содержащие углерод от 0,8 до 2,14 %, называют заэвтектоидными. Выше линии ES в этих сплавах будет только аустенит.

3)

Отметим на горизонтальной оси заданное

процентное содержание углерода (0,3%) и

проведём вертикальную линию. Полученный

сплав при температуре 1539 начинает процесс первичной кристаллизации

–из жидкого раствора начинает

кристаллизоваться

начинает процесс первичной кристаллизации

–из жидкого раствора начинает

кристаллизоваться

феррит (точка пересечения с линией

ликвидус ABCD)

до температуры 1500

феррит (точка пересечения с линией

ликвидус ABCD)

до температуры 1500 (точка пересечения с линией JВ).При

дальнейшем снижении температуры до

1490

(точка пересечения с линией JВ).При

дальнейшем снижении температуры до

1490 (точка пересечения с линией JE)

сплав представляет собой

(точка пересечения с линией JE)

сплав представляет собой

феррит и аустенит. При дальнейшем

охлаждении до 850

феррит и аустенит. При дальнейшем

охлаждении до 850 сплав

представляет собой аустенит. и цементита

.При охлаждении до 727

сплав

представляет собой аустенит. и цементита

.При охлаждении до 727 плав

аустенита и феррита, ниже 727

плав

аустенита и феррита, ниже 727 плав

феррита и перлита.

плав

феррита и перлита.

4)Легирующие элементы стали.

Сталь - это сплав железа с углеродом. Другие легирующие элементы (хром, молибден) добавляются в сталь с целью улучшения каких-либо её свойств, например коррозионной стойкости или прочности. Сталь, имеющая в своем составе легирующие элементы называется легированной.

Наиболее часто встречающиеся легирующие элементы и свойства, которые они придают стали: азот (N), ванадий (V), вольфрам (W), кобальт (Co), кремний (Si), марганец (Mn), молибден (Mo), никель (Ni), ниобий (Nb), сера (S), титан (Ti), углерод (C) , фосфор (P), хром (Cr).

Азот применяется в сталях в качестве заменителя углерода и никеля. Он значительно повышает коррозионную стойкость стали.

Ванадий улучшает такие свойства стали, как твёрдость и прочность, а также значительно повышает её износостойкость. Ванадий присутствует в инструментальных и быстрорежущих сталях.

Вольфрам является металлом с самой высокой температурой плавления. Он используется во многих отраслях. Вольфрам, наравне с молибденом, является обязательным элементом для быстрорежущих сталей. Помимо устойчивости к высокой температуре, наличие вольфрама в стали, улучшает такие свойства, как износостойкость и твёрдость.

В небольшом количестве кобальт присутствует твёрдых сплавах и быстрорежущих сталях. Он увеличивает твердость и прочность стали.

В небольших количествах кремний не оказывает серьезного влияния на свойства стали. Однако, при повышении содержания кремния, повышаются упругость и коррозионная стойкость.

Марганец увеличивает твердость и устойчивость стали к износу. Однако его содержание в больших количествах повышает хрупкость.

Молибден представляет собой легирующую добавку, которая повышает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах. Также он делает состав стали более равномерным. Молибден является обязательным элементом в быстрорежущих сталях.

Никель, так же как и азот повышает коррозионную стойкость стали. Кроме того, он незначительно повышает прочность.

Ниобий является достаточно редкой легирующей добавкой. Он повышает износостойкость и коррозионную стойкость стали.

Сера достаточно вредный элемент. Она понижает коррозионную стойкость стали и её механические свойства. По этим причинам содержание серы в сталях обычно ничтожно мало, однако сера может быть специально добавлена в сталь для того, чтобы, повысить её обрабатываемость.

Обычно титан добавляют в сталь для повышения прочности, стойкости к коррозии и температурам. Также он способствует измельчению зерна и улучшает обрабатываемость.

Углерод является одним из основных элементов, которые определяют свойства стали. От количества углерода в стали зависят её твёрдость и прочность. Также он положительно влияет на стойкость (сохранность) режущей кромки, устойчивость к износу и истиранию. Из отрицательных сторон высокого содержания углерода стоит отметить повышение склонности стали к коррозии.

Фосфор, так же, как и сера, является вредной примесью. Он снижает механические свойства стали и повышает её хрупкость. По возможности, фосфор стараются полностью удалять из стали.

Хром увеличивает стойкость стали к коррозии и износу. Сталь считается нержавеющей, если содержание хрома в ней больше или равно 14%. Правда, справедливости ради, стоит отметить, что сталь даже с высоким (порядка 17-19%) содержанием хрома, при определённых условиях, всё же подвержена коррозии. Также высокое содержание хрома приводит к повышению хрупкости и ударной вязкости стали.

5)Сталь является основным материалом, широко используемым в машино – и приборостроении, строительстве и для изготовления инструментов. Стали классифицируют по следующим признакам: химическому составу, назначению, качеству и степени раскисления.

По химическому составу различают стали углеродистые и легированные. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25-0,6% С) и высокоуглеродистые (более 0,6% С).

Легированной называют сталь, в состав которой кроме углерода дополнительно вводят элементы для придания стали тех или иных свойств.

По назначению стали делят на конструкционные, инструментальные и с особыми, физическими и химическими свойствами – специальные. К последним относят нержавеющие, жаропрочные, жаростойкие, теплоустойчивые, электротехнические и др.

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Различие между ними – в количестве вредных примесей (серы и фосфора) и неметаллических включений. Стали обыкновенного качества содержат до 0,06 % S и 0,07 % Р, качественные – до 0,035% S и 0,035 % Р; высококачественные – не более 0,025 % S и 0,025 %Р, а особо высококачественные – не более 0,015 %S и 0,025% Р

Марки углеродистой стали обыкновенного качества обозначаются буквами и цифрами, например Ст 0, …,Ст 6. Буквы Ст обозначают сталь, цифры от 0 до 6 – условный номер марки в зависимости от химического состава и механических свойств. Чем больше число, тем больше содержание углерода в стали, выше прочность и ниже пластичность.

В зависимости от гарантируемых химического состава и свойств углеродистые стали обыкновенного качества делят на три группы А, Б, В (группа А в марке стали не указывается). Сталь группы А имеет гарантированные механические свойства и не подвергается горячей обработке. Для стали группы Б гарантируется химический состав; сталь подвергается обработке давлением; для стали группы В – химический состав и механические свойства; используется для сварных конструкций.

К углеродистым качественным конструкционным сталям предъявляются повышенные требования по химическому составу и механическим свойствам. Цифры в марке стали указывают на среднее содержание углерода в стали в сотых долях процента.

Все углеродистые качественнее конструкционные стали можно условно разделить на несколько групп. Углеродистые качественные стали 05кп, 08, 08кп, 10, 10кп (без термической обработки) хорошо штампуются вследствие их высокой пластичности, а также хорошо свариваются из-за малого содержания углерода. Они используются для производства малонагруженных деталей машин (крепежные изделия и др.) и сварных конструкций.

Стали 15, 20, 25, составляющие вторую группу низкоуглеродистых сталей, хорошо свариваются и обрабатываются резанием. Они используются для изготовления неответственных деталей машин не подвергающихся высоким нагрузкам. Примерами цементированных деталей машин являются кулачковые валики, кронштейны, пальцы рессор и др.

Самой значительной является группа среднеуглеродистых сталей 30, 35, 40, 45, 50, подвергающихся термической обработке. Эти стали хорошо обрабатываются на металлорежущих станках в отожженном состоянии. Благоприятные сочетания прочностных и пластических свойств позволяют применять эти стали при изготовлении ответственных деталей машин (шпиндели, распределительные валы и др.).

Высокоуглеродистые стали 60, 65, 70, 75, 80 и 85 подвергаются различным видам термической обработки, в результате чего они получают высокую прочность, износостойкость и упругие свойства. Из них делают детали типа пружин, рессор, прокатных валков, замковых шайб и др.

Углеродистые инструментальные стали маркируют следующим образом: впереди ставят букву У, затем цифру, указывающую среднее содержание углерода в десятых долях процента, например сталь марки У12 содержит в среднем 1,2% С. Для обозначения высококачественных сталей в конце марки ставится буква А, а особо высококачественных сталей (выплавленных, например, методом электрошлакового переплава с вакуумированием) – буква Ш. В марках некоторых специальных сталей буква впереди обозначения указывает на назначение: А – автоматная сталь (А30), Р – быстрорежущая сталь (Р12), Ш-шарикоподшипниковая (ШХ15), Э-электротехническая и т.д.

В зависимости, от состояния углерода чугуны делят на белые, серые, высокопрочные и ковкие.

В белых чугунах весь углерод находится в химически связанном состоянии в виде карбида железа, поэтому они отличаются высокой твердостью, хрупкостью и практически не поддаются обработке резанием. Белый чугун не находит применения в качестве конструкционного материала.

Серый чугун маркируется буквами СЧ с добавлением цифры, которая указывает предел прочности чугуна при растяжении. Из серых чугунов изготавливают детали простой конфигурации (крышки, стойки, кожухи, шкивы, кронштейны, зубчатые колеса, тормозные барабаны, станины станков, корпусы, коленчатые валы и др.).

Высокопрочный чугун получается присадкой в жидкий серый чугун добавок магния, церия и некоторых других элементов. Такие чугуны имеют более высокие механические свойства, и они могут быть использованы для деталей машин, работающих в тяжелых условиях. Обозначают высокопрочный чугун буквами ВЧ.

Из высокопрочного чугуна изготавливают коленчатые валы и поршни автомобильных и тракторных двигателей, шестерни, тормозные диски, детали прокатных станов, корпуса насосов, вентили и т. д. Некоторые высокопрочные чугуны используются в качестве антифрикционного материала в узлах трения с высокими окружными скоростями.

Ковкий чугун получают из белого чугуна путем длительного нагрева при высоких температурах (отжиг, томление). Ковкий чугун маркируют буквами КЧ и цифрами. Первые две цифры указывают предел прочности чугуна при растяжении, а вторые – относительное удлинение.

Ковкий чугун широко используется в автомобильной, сельскохозяйственной, текстильной и других отраслях машиностроения. Из него изготовляют детали, работающие при средних и высоких статических и динамических нагрузках (подшипники, кронштейны, картеры редукторов, поршни, ступицы).

ЗАДАНИЕ 3. Опишите процесс, заданный согласно варианту, по следующей схеме:

1) к какому типу обработки относится данный процесс;

2) назначение и классификация процесса, режимы и схемы заданного процесса.

3.5. Нормализация.

Решение

Нормализация (термообработка) — вид термической обработки стали, заключающийся в нагреве её выше верхней критической точки, выдержке при этой температуре и последующем охлаждении на спокойном воздухе с целью придания металлу однородной мелкозернистой структуры (не достигнутой при предыдущих процессах — литьё, ковке или прокатке) и как следствие — повышение его механических свойств (пластичности и ударной вязкости).

Процесс термической обработки, заключающийся в нагреве стали на 30—50° выше верхней критической точки Ас3, выдержке при этой температуре и охлаждении на воздухе. Нормализацию стали производят для уменьшения размера зерна, выросшего при перегреве во время горячей механической обработки, цементации или сварки. При этом повышаются механические свойства, главным образом ударная вязкость. Для исправления сильно перегретой стали иногда производят нормализацию при температуре на 100—150° выше ACj. Нормализацию малоуглеродистой и среднеуглеродистой нелегированной и малолегированной конструкционной стали проводят также для улучшения механической обрабатываемости. Во многих случаях нормализация стали — операция, подготовляющая структуру к последующей закалке. Среднелегированная и высоколегированная конструкционная стали, а также мартенситная нержавеющая сталь, нагретые выше критического интервала и охлажденные на воздухе, подвергаются при этом частичной или полной закалке. Многие высоколегированные конструкционные и все мартенситные нержавеющие стали при нормализации подвергаются полной закалке.

ЗАДАНИЕ 4. Опишите заданный тип стали, согласно варианту:

4.1. Рессорно-пружинные стали.

Опишите область применения и приведите примеры таких сталей (2 – 3 примера), с указанием химического состава сплава и его физико – механических характеристик.

Решение

Для изготовления пружин и рессор используются как углеродистые, так и легированные стали, обладающие высокой упругостью, выносливостью, достаточной вязкостью и пластичностью.

Таблица 1 - Химический состав и свойства рессорно-пружинных сталей

|

Химический состав и свойства рессорно-пружинных сталей |

|||||||

|

Марка стали |

Химический состав, % |

Термическая обработка,oC(охлаждающая среда - масло) |

|||||

|

С |

Mn |

Si |

Прочие легирующие элементы |

Закалка |

Отпуск |

||

|

70 |

0,67-0,75 |

0,5-0,8 |

0,17-0,37 |

- |

830 |

480 |

|

|

65Г |

0,62-0,70 |

0,9-1,2 |

0,17-0,37 |

- |

830 |

480 |

|

|

50С2 |

0,47-0,55 |

0,6-0,9 |

1,5-2,0 |

- |

870 |

460 |

|

|

55С2 |

0,5-0,6 |

0,8-1,0 |

1,3-1,8 |

- |

880 |

460 |

|

|

50ХФА |

0,46-0,54 |

0,5-0,8 |

0,17-0,37 |

0,8-1,1 Cr; 0,2-0,4 V |

850 |

520 |

|

|

50ХГФА |

0,48-0,55 |

0,8-1,0 |

0,17-0,37 |

0,95-1,2 Cr; 0,15-0,25 V |

850 |

520 |

|

|

60С2ХА |

0,56-0,64 |

0,4-0,7 |

1,4-1,8 |

0,7-1,0 Cr |

870 |

420 |

|

При изготовлении пружин и рессор навивкой или штамповкой в горячем состоянии из отожженных прутков или проволоки углеродистую сталь применяют только в том случае, если пружины рассчитаны на невысокие напряжения, т.к. эта сталь обладает малой прокаливаемостью. Наиболее высокие механические свойства достигаются в процессе холодной протяжки предварительно патентированной проволоки из углеродистой стали с общим обжатием 70-95%; особенно у проволоки малых диаметров (до 2 мм), не уступающей по механическим свойствам патентированной проволоке из легированной стали.

Процесс патентирования, осуществляемый между протяжками, заключается в нагреве проволоки на 50-100oC выше точки Аc3 или Аc1 и охлаждении в горячей ванне с температурой 450-550oC. Эта тонкая пружинная лента из углеродистой стали после изотермической или ступенчатой закалки обладает весьма высокими свойствами. Надежность высоконапряженных пружин обеспечивается, значительной пластичностью, получаемой лишь в легированных сталях. Причем пружины и рессоры, подвергающиеся большому количеству знакопеременных нагрузок в единицу времени, должны работать при напряжениях ниже предела выносливости стали после термической обработки. Предел выносливости рессор значительно повышается после специальной обработки рессорных листов наклепом дробью. При этом срок службы повышается в 5-8 раз.

Таблица 2 - Механические свойства при Т=20oС материала 65Г.

|

Сортамент |

Размер |

Напр. |

в |

T |

5 |

|

KCU |

Термообр. |

|

- |

мм |

- |

МПа |

МПа |

% |

% |

кДж / м2 |

- |

|

Прокат, ГОСТ 14959-79 |

|

|

980 |

785 |

8 |

30 |

|

Закалка и отпуск |

|

Лист толстый, ГОСТ 1577-93 |

|

|

740 |

|

12 |

|

|

|

|

Лента нагартован., ГОСТ 2283-79 |

|

|

740-1180 |

|

|

|

|

|

|

Лента отожжен., ГОСТ 2283-79 |

|

|

640-740 |

|

10-15 |

|

|

|

|

Твердость 65Г без термообработки , ГОСТ 14959 |

HB 10 -1 = 285 МПа |

|

Твердость 65Г термообработанного , Прокат ГОСТ 14959-79 |

HB 10 -1 = 241 МПа |

|

Твердость 65Г после отжига , Лист толстый ГОСТ 1577-93 |

HB 10 -1 = 229 МПа |

Таблица 3 - Физические свойства материала 65Г

|

T |

E 10- 5 |

10 6 |

|

|

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2.15 |

|

37 |

7850 |

|

|

|

100 |

2.13 |

11.8 |

36 |

7830 |

490 |

|

|

200 |

2.07 |

12.6 |

35 |

7800 |

510 |

|

|

300 |

2 |

13.2 |

34 |

|

525 |

|

|

400 |

1.8 |

13.6 |

32 |

7730 |

560 |

|

|

500 |

1.7 |

14.1 |

31 |

|

575 |

|

|

600 |

1.54 |

14.6 |

30 |

|

590 |

|

|

700 |

1.36 |

14.5 |

29 |

|

625 |

|

|

800 |

1.28 |

11.8 |

28 |

|

705 |

|

|

T |

E 10- 5 |

10 6 |

|

|

C |

R 10 9 |

ЗАДАНИЕ 5. Описать следующие неметаллические материалы, согласно варианту:

5.5. Порошковые материалы.

Решение

Порошковые материалы - это материалы, изготовленные методом, порошковой металлургии — технологическим процессом, охватывающим производство порошков металлов, сплавов и металлоподобных соединении, а также изделий из них или их смесей неметаллическими порошками.

Порошковые материалы применяются в различных областях техники в следующих случаях: когда требуются материалы (со специальными свойствами), которые невозможно получить другими методами производства, когда в результате особенностей изготовления порошковые материалы имеют более высокие качественные показатели, чем материалы, полученные по традиционной технологии (литьё, деформация) когда при получении изделий из порошков улучшаются технико-экономические показатели производства по сравнению с традиционной технологией (сокращение расхода сырья, упрощение технологии, уменьшение затрат на оборудование, рабочую силу и т. п.).

Порошковые материалы классифицируют по назначению (жаропрочные, коррозионностойкие, магнитные, антифрикционные, контактные, фрикционные и др.), по плотности (плотные, пористые), по химическому составу (чистые материалы, сплавы) по технологии получения (спечённые, компактированные).

Для получения порошковых материалов применяются следующие технологические методы: твердофазное спекание, спекание в присутствии жидкой фазы, пропитка, горячее прессование, горячее изостатическое прессование.

Порошковые материалы предназначены для изготовления деталей малых размеров и симметричной формы. Это объясняется тем, что при изготовлении этих деталей (цилиндрических, конических) необходимо равномерное заполнение пресс-формы порошком, а также его уплотнение и прессование для получения готового изделия определенных параметров и характеристик.

Порошковые материалы классифицируются на пористые и компактные. В пористых материалах после окончательной обработки сохраняется до 30% пористости, и такие материалы используются преимущественно для производства фильтров и так называемых антифрикционных деталей - подшипников и втулок. Эти изделия отличаются низким коэффициентом трения и пригодны к интенсивной эксплуатации, а масло, находящееся в порах подшипников, позволяет избежать их принудительного смазывания.

Порошковые материалы на основе меди применяют и для изготовления фрикционных изделий, таких как диски и сегменты тормозных узлов. К этим изделиям предъявляются повышенные требования, так как они должны обладать износостойкостью, прочностью и высоким коэффициентом трения. Свинцовая пломба наоборот должна быть мягкая. Для деталей тормозов автомобилей, самолетов и тракторов используются порошковые материалы на основе железа. Свое применение порошковые материалы нашли и в изготовлении фильтров, использующихся для очистки жидкостей от твердых примесей, а также в приборах связи и агрегатах для контактной сварки.

Компактные порошковые материалы, характеризующиеся 2-3%-ной пористостью и получаемые из углеродистой стали, бронзы, латуни и алюминия, являются не менее востребованными в различных сферах производства. В частности, компактные порошковые материалы используются в производстве шестеренок, корпусов подшипников и различных деталей машин. В приборостроении и электротехнической промышленности получили широкое применение порошковые сплавы на основе цветных металлов, легко подвергаемые механической обработке и обладающие теплопроводностью и коррозионной стойкостью. Для изготовления высоконагруженных стальных деталей порошковая технология, как правило, не пригодна, хотя в первую очередь, это относится к порошковым материалам с пористостью выше 3%. Исходя из этого, порошковая сталь используется преимущественно для изготовления мало нагружаемых изделий сложной формы.

ЗАДАНИЕ 6. Описать физическую природу электропроводность металлов (для всех) и ответить на вопрос, согласно варианту:

6.1. Металлы высокой проводимости для токопроводящих цепей: медь и ее сплавы.

Решение

Свойство вещества проводить электрический ток под действием электрического поля называют электропроводностью. Электропроводность различных веществ зависит от концентрации свободных (т. е. не связанных с атомами, молекулами или кристаллической структурой) электрически заряженных частиц. Чем больше концентрация этих частиц, тем больше электропроводность данного вещества. Все вещества в зависимости от электропроводности делят на три группы: проводники, диэлектрики (изолирующие материалы) и полупроводники. Проводники обладают очень высокой электропроводностью. Существуют два рода проводников, которые различаются физической природой протекания электрического тока. К проводникам первого рода относятся металлы. Прохождение по ним тока обусловлено движением свободных электронов, вследствие чего их называют проводниками с электронной проводимостью. Проводниками второго рода являются растворы кислот, щелочей и солей (в основном водные), называемые электролитами. Прохождение тока через электролиты связано с движением электрически заряженных частей молекул — положительных и отрицательных ионов, т. е. электролиты являются проводниками с ионной проводимостью.

Имеются также вещества со смешанной проводимостью, в которых ток переносится электронами и ионами.

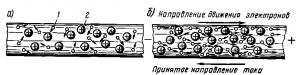

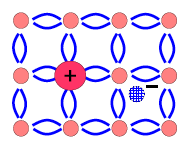

Физическая природа электропроводности металлов. Высокая электропроводность металлов хорошо объясняется на основе электронной теории. Согласно этой теории валентные электроны сравнительно слабо связаны с их ядрами. Поэтому они свободно перемещаются между атомами, переходя из сферы действия одного атома в сферу действия другого и заполняя пространство между ними наподобие газа. Эти электроны принято называть свободными. Свободные электроны находятся в состоянии беспорядочного движения (рисунок 1, а). Однако если внести металлический проводник в электрическое поле, то свободные электроны под действием сил поля начнут перемещаться в сторону положительного полюса (рисунок 1, б), создавая электрический ток. Таким образом, электрическим током в металлических проводниках называется упорядоченное (направленное) движение свободных электронов.

Рисунок 1 - Схема возникновения электрического тока в металлических проводниках: а — беспорядочное движение электронов; б — упорядоченное движение электронов

В качестве токопроводящих частей в электроустановках применяют проводники из меди, алюминия, их сплавов и железа (стали).

Медь является одним из лучших токопроводящих материалов. Плотность меди при 20°С 8,95 г/см3, температура плавления 1083° С. Медь химически мало активна, но легко растворяется в азотной кислоте, а в разбавленной соляной и серной кислотах растворяется только в присутствии окислителей (кислорода). На воздухе медь быстро покрывается тонким слоем окиси темного цвета, но это окисление не проникает вглубь металла и служит защитой от дальнейшей коррозии. Медь хорошо поддается ковке и прокатке без нагрева.

Для изготовления электрических проводников применяется электролитическая медь в слитках, содержащих 99,93% чистой меди.

Электропроводность меди сильно зависит от количества и рода примесей и в меньшей степени от механической и термической обработки. Удельное сопротивление меди при 20° С составляет 0,0172—0,018 Ом мм2/м.

Для изготовления проводников применяют мягкую, полутвердую или твердую медь с удельным весом соответственно 8,9, 8,95 и 8,96 г/см3.

Для изготовления деталей токоведущих частей широко используется медь в сплавах с другими металлами. Наибольшее применение получили следующие сплавы.

Латуни - сплав меди с цинком, с содержанием в сплаве не менее 50% меди, с присадкой других металлов. Удельное сопротивление латуни 0,031 - 0,079 Ом мм2/м. Различают латунь - томпак с содержанием меди более 72% (обладает высокой пластичностью, антикоррозионным и антифрикционными свойствами) и специальные латуни с присадкой алюминия, олова, свинца или марганца.

Бронзы - сплав меди с оловом с присадкой различных металлов. В зависимости от содержания в сплаве главного компонента бронзы называют оловянистыми, алюминиевыми, кремниевыми, фосфористыми, кадмиевыми. Удельное сопротивление бронзы 0,021 - 0,052 Ом мм2/м.

Латуни и бронзы отличаются хорошими механическими и физико-химическими свойствами. Они легко обрабатываются литьем и давлением, устойчивы против атмосферной коррозии.

ЗАДАНИЕ 7. Описать следующие проводниковые изделия с указанием сортамента (3 - 4 марки), их характеристик и области применения, согласно варианту:

7.5. Жаростойкие провода и кабели с минеральной изоляцией.

Решение

Марки КМЖ, КМЖВ. ТУ 16505.87075.

Таблица 4 - Номенклатура жаростойких кабелей с минеральной изоляцией

|

Марка (код ОКП) |

Кабель |

ТУ |

|

КМЖ (3568110200) |

С медными жилами, с магнезиальной изоляцией, в медной оболочке |

ТУ 16.505.870-75 |

|

КМЖВ (3568110100) |

То же, в ПВХ шланге |

То же |

|

КНМСН (356822010б) |

С никелевыми жилами, в стальной оболочке, нагревостойкий |

ТУ 16.505.564-75 |

|

КНМСНХ (3568220300) |

То же, с нихромовой жилой |

То же |

Таблица 5 - Сортамент жаростойких кабелей с минеральной изоляцией

|

Марка |

Число жил |

S, мм2, при рабочем напряжении, В |

|||

|

|

|

до 1 |

115 |

500 |

750 |

|

КМЖ, КМЖВ |

1 |

- |

- |

1,0; 1,5; 2,5; 4,0 |

6; 10; 16; 25; 50 70; 95; 120 |

|

|

2 |

- |

- |

1,0; 1,5 и 2,5 |

1,5; 2,5; 4; 6,10 и 16 |

|

|

3 |

- |

- |

1,0; 1,5 и 2,5 |

1,5; 2,5; 4; 6,0 и 16 |

|

|

4 |

- |

- |

1,0; 1,5 и 2,5 |

1,5 и 2,5 |

1.Преимущественная область применения. Кабели предназначены для неподвижной прокладки при напряжении 500 и 750 В постоянного или переменного тока частоты до 400 Гц. Кабели предназначены для эксплуатации в следующих условиях: а) при температурах окружающей среды или вызванных нагревом под нагрузкой: КМЖ — от минус 50° С до плюс 250° С; КМЖВ — от минус 40° С до плюс 70° С; б) при относительной влажности до 98% при температуре 40° С.

2.Конструкция. Кабель состоит из однопроволочных токопроводящих жил из бескислородной меди, изолированных окисью магния и заключенных в медную оболочку из бескислородной меди. В кабелях КМЖВ поверх медной оболочки наложен шланг из ПВХпластиката.

3.Преимущества: — механическая прочность;

— высокая и низкая рабочая температура;

— пожаробезопасность;

— герметичность;

— высокая коррозионная стойкость.

Жаростойкие кабели в зависимости от назначения изготовляют с медными, из сплавов сопротивления или из термоэлектродных сплавов жилами, размещенными в медной, из нержавеющей стали или из жаростойких сплавов трубе, промежутки между которыми заполнены окисью магния. Сопротивление изоляции кабелей с минеральной (магнезиальной) изоляцией зависит от содержания в ней влаги. В нормальных условиях и при содержании влаги в изоляции не более 0,4 % сопротивление изоляции находится в пределах (900 - 4550)·106 Ом·км и зависит от числа и сечения жил кабеля. Сопротивление изоляции кабеля с магнезиальной изоляцией в среде с относительной влажностью (95±3) % при 20°С уменьшается и через 3-4 ч становится стабильным, равным 2·106 Ом·км. При относительной влажности (80±5) % при 20°С сопротивление изоляции, равное 2·106 Ом·км, устанавливается примерно через 24 ч.

В нормальном состоянии электрическая прочность изоляции кабеля с магнезиальной изоляцией составляет 6 МВ/м, а в изогнутом состоянии - 3 МВ/м. Импульсная прочность магнезиальной изоляции 6-12 МВ/м. Пробивное напряжение при повышении температуры до 250°С изменяется незначительно. Дальнейшее повышение температуры приводит к резкому снижению пробивного напряжения.

Магнезиальная изоляция имеет tg δ=0,001÷0,004 при 250 и 0,08 при 800°С. При увлажнении изоляции до 1,5-2,0 % значение tg δ равно 0,04. При плотности магнезиальной изоляции, равной 1900-2000 кг/м3, ε = 3,8÷4,5. При повышении температуры до 250°С и частоты до 400 МГц значение ε возрастает незначительно, при влажности 1,5-2,0 % - до 5,2.

При помещении открытого конца кабеля с магнезиальной изоляцией в воду влага в течение 6 мес. проникает не более чем на 200 мм. За 30 ч пребывания его в атмосфере с относительной влажностью (95±3) % при 20°С влага проникает на глубину 40-60 мм. Подогрев концов кабеля обеспечивает испарение всей поглощенной влаги.

ЗАДАНИЕ 8. Ответьте на вопрос по полупроводниковым материалам, согласно варианту:

8.1. Общая характеристика полупроводниковых материалов. Разновидности полупроводников и их основные свойства.

Решение

Многие окружающие нас вещества являются полупроводниками. Целая группа элементов представлена в периодической таблице элементов Д. И. Менделеева, обладающих полупроводниковыми свойствами. К ним относятся теллур, селен, германий, кремний, и др. Различные минералы тоже являются полупроводниками, а также сульфиды, теллуриды и оксиды многих металлов.

В полупроводниках электрический ток (как и в металлах – проводниках), обусловлен упорядоченным движением в них электронов проводимости (часто их называют свободными электронами). Тем не менее, если в металлах постоянно присутствуют электроны проводимости и концентрация их велика, то в миллионы раз меньше таких электронов в химически чистых полупроводниках, а при температуре равной нулю они просто-напросто отсутствуют. Например, четыре валентных электрона германия находится в атоме на внешней оболочке, а 28 остальных электронов размещаются на внутренних оболочках атома и крепко удерживаются его ядром.

Значительно перекрываются электронные оболочки соседних атомов в кристалле германия, поэтому атомы довольно часто обмениваются валентными электронами, оставаясь при этом электрически нейтральными, так как друг с другом связаны ковалентной связью. От этого в кристалле химически чистого германия при пониженной температуре нет электронов проводимости.

Однако могут легко разрываться у полупроводников ковалентные связи, если придать валентным электронам энергию извне, например, если полупроводник нагреть. Тогда даже при низкой температуре образуются электроны проводимости в полупроводниках. Такими электронами становятся валентные, при нагревании разорвавшие связи со своими атомами. В кристаллической решетке полупроводника могут свободно перемещаться такие электроны. Теперь если приложить электрическое напряжение к полупроводнику, то в нем установится электрический ток.

Собственной электронной проводимостью или п-проводимостью принято называть проводимость химически чистых полупроводников, обусловленных упорядоченным движением в них электронов проводимости. В кристаллической решетке полупроводника, ставший электроном проводимости, валентный электрон, освободил свое место в атоме. Таким образом, теперь данный атом располагает избыточным положительным зарядом. Дыркой принято называть освободившееся в атоме место. Электрон соседнего атома может занять дырку, в то же время создавая новую. Её, в свою очередь, занимает электрон другого атома. Собственно, процесс выхода из атомов валентных электронов сопровождается процессами образования дырок в атомах и замещения валентными электронами их соседних атомов.

Валентные электроны, заполняющие дырки, под действием электрического поля, приложенного к полупроводнику, движутся упорядоченней, т.е. создают электрический ток. В таком случае можно сказать о том, что дырки как будто служат носителями заряда; они движутся сравнительно электронов в противоположном направлении. Собственной дырочной проводимостью или р-проводимостью принято называть проводимость химически чистого полупроводника, обусловленную направленным замещением дырок электронами проводимости.

Полупроводники, в которых свободные электроны и «дырки» появляются в процессе ионизации атомов, из которых построен весь кристалл, называют полупроводниками с собственной проводимостью. В полупроводниках с собственной проводимостью концентрация свободных электронов равняется концентрации «дырок».

Проводимость связана с подвижностью частиц следующим соотношением:

![]()

где

![]() —

удельное сопротивление,

—

удельное сопротивление,

![]() —

подвижность

электронов,

—

подвижность

электронов,

![]() —

подвижность дырок,

—

подвижность дырок,

![]() —

их концентрация, q — элементарный

электрический заряд

(1,602·10−19

Кл).

—

их концентрация, q — элементарный

электрический заряд

(1,602·10−19

Кл).

Для собственного полупроводника концентрации носителей совпадают и формула принимает вид:

![]()

Примесная проводимость

Для создания полупроводниковых приборов часто используют кристаллы с примесной проводимостью. Такие кристаллы изготавливаются с помощью внесения примесей с атомами трехвалентного или пятивалентного химического элемента.

По виду проводимости

Электронные полупроводники (n-типа)

Рисунок 2 - Полупроводник n-типа

Термин «n-тип» происходит от слова «negative», обозначающего отрицательный заряд основных носителей. Этот вид полупроводников имеет примесную природу. В четырёхвалентный полупроводник (например, кремний) добавляют примесь пятивалентного полупроводника (например, мышьяка). В процессе взаимодействия каждый атом примеси вступает в ковалентную связь с атомами кремния. Однако для пятого электрона атома мышьяка нет места в насыщенных валентных связях, и он переходит на дальнюю электронную оболочку. Там для отрыва электрона от атома нужно меньшее количество энергии. Электрон отрывается и превращается в свободный. В данном случае перенос заряда осуществляется электроном, а не дыркой, то есть данный вид полупроводников проводит электрический ток подобно металлам. Примеси, которые добавляют в полупроводники, вследствие чего они превращаются в полупроводники n-типа, называются донорными.

Проводимость N-полупроводников приблизительно равна:

![]()

Дырочные полупроводники (р-типа)

Рисунок 3 - Полупроводник p-типа

Термин «p-тип» происходит от слова «positive», обозначающего положительный заряд основных носителей. Этот вид полупроводников, кроме примесной основы, характеризуется дырочной природой проводимости. В четырёхвалентный полупроводник (например, в кремний) добавляют небольшое количество атомов трехвалентного элемента (например, индия). Каждый атом примеси устанавливает ковалентную связь с тремя соседними атомами кремния. Для установки связи с четвёртым атомом кремния у атома индия нет валентного электрона, поэтому он захватывает валентный электрон из ковалентной связи между соседними атомами кремния и становится отрицательно заряженным ионом, вследствие чего образуется дырка. Примеси, которые добавляют в этом случае, называются акцепторными.

Проводимость p-полупроводников приблизительно равна:

![]() .

.

ЗАДАНИЕ 9. Опишите следующие понятия, связанные с магнитными материалами, согласно варианту:

9.5. Магнитные свойства ферромагнетиков. Магнитострикция.

Решение

Ферромагнитные материалы благодаря их способности намагничиваться широко применяют при изготовлении электрических машин, аппаратов в других электротехнических установок. Основными характеристиками их являются: кривая намагничивания, ширина петли гистерезиса и потери мощности при перемагничивании.

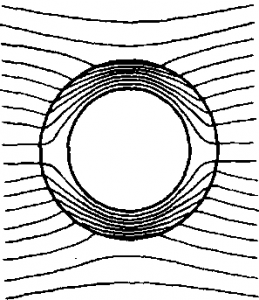

Кривая намагничивания. Процесс намагничивания ферромагнитного материала можно изобразить в виде кривой намагничивания (рисунок 4, а), которая представляет собой зависимость индукции В от напряженности Н магнитного поля. Так как напряженность магнитного поля определяется силой тока, посредством которого намагничивается ферромагнитный материал, эту кривую можно рассматривать как зависимость индукции от намагничивающего тока I.

Кривую намагничивания можно разбить на три участка: Оа, на котором магнитная индукция возрастает почти пропорционально намагничивающему току (напряженности поля); аб, на котором рост магнитной индукции замедляется («колено» кривой намагничивания), и участок магнитного насыщения за точкой б, где зависимость В от H становится опять прямолинейной, но характеризуется медленным нарастанием магнитной индукции при увеличении напряженности поля по сравнению с первым и вторым участками кривой.

Следовательно, при большом насыщении ферромагнитные вещества по способности пропускать магнитный поток приближаются к неферромагнитным материалам (магнитная проницаемость их резко уменьшается). Магнитная индукция, при которой происходит насыщение, зависит от рода ферромагнитного материала.

Рисунок 4 - Кривая намагничивания ферромагнитного материала (а) и петля гистерезиса (б)

Чем больше индукция насыщения ферромагнитного материала, тем меньший намагничивающий ток требуется для создания в нем заданной индукции и, следовательно, тем лучше он пропускает магнитный поток.

Магнитную индукцию в электрических машинах, аппаратах и приборах выбирают в зависимости от предъявляемых к ним требований. Если необходимо, чтобы случайные колебания намагничивающего тока мало влияли на магнитный поток данной машины или аппарата, то выбирают индукцию, соответствующую условиям насыщения (например, в генераторах постоянного тока с параллельным возбуждением). Если желательно, чтобы индукция и магнитный поток изменялись пропорционально намагничивающему току (например, в электроизмерительных приборах), то выбирают индукцию, соответствующую прямолинейному участку кривой намагничивания.

Большое практическое значение, особенно в электрических машинах и установках переменного тока, имеет процесс перемагничивания ферромагнитных материалов. На рисунке 4, б показан график изменения индукции при намагничивании и размагничивании ферромагнитного материала (при изменении намагничивающего тока I или напряженности магнитного поля Н). Как видно из этого графика, при одних и тех же значениях напряженности магнитного поля магнитная индукция, полученная при размагничивании ферромагнитного тела (участок а—б—в), будет больше индукции, полученной при намагничивании (участки О — а и д — а). Когда напряженность поля (намагничивающий ток) будет доведена до нуля, индукция в ферромагнитном материале не уменьшится до нуля, а сохранит некоторое значение Вr соответствующее отрезку Об. Это значение называется остаточной индукцией. Явление отставания, или запаздывания, изменений магнитной индукции от соответствующих изменений напряженности магнитного поля называется магнитным гистерезисом. Сохранение в ферромагнитном материале магнитного поля после прекращения протекания намагничивающего тока — остаточным магнетизмом.

Рисунок 5 - Распределение магнитных силовых линий в кольце из ферромагнитного материала

При изменении направления намагничивающего тока можно полностью размагнитить ферромагнитное тело и довести магнитную индукцию в нем до нуля. Обратная напряженность Нс, при которой индукция в ферромагнитном материале уменьшается до нуля, называется коэрцитивной силой. Кривую О—а, получающуюся при условии, что ферромагнитное вещество было предварительно размагничено, называют первоначальной кривой намагничивания. Следовательно, при перемагничивании ферромагнитного вещества, например при постепенном намагничивании и размагничивании стального сердечника электромагнита, кривая изменения индукции будет иметь вид петли; ее называют петлей гистерезиса.

Если поместить в магнитное поле какое-либо тело из ферромагнитного материала, то магнитные силовые линии будут входить и выходить из него под прямым углом. В самом теле и около него будет иметь место сгущение силовых линий, т. е. индукция магнитного поля внутри тела и вблизи него возрастает. Если выполнить ферромагнитное тело в виде кольца, то во внутреннюю его полость магнитные силовые линии практически проникать не будут (рисунок 5) и кольцо будет служить магнитным экраном, защищающим внутреннюю полость от влияния магнитного поля. На этом свойстве ферромагнитных материалов основано действие различных экранов, защищающих электроизмерительные приборы, электрические кабели и другие электротехнические устройства от вредного воздействия внешних магнитных полей.

Магнитострикция

— явление, заключающееся в том, что при

изменении состояния намагниченности

тела его объём и линейные размеры

изменяются. Эффект открыт Джоулем

в 1842

году

и вызван изменением взаимосвязей между

атомами

в кристаллической

решётке,

и поэтому свойствен всем веществам.

Изменение формы тела может проявляться,

например, в растяжении, сжатии, изменении

объёма, что зависит как от действующего

магнитного

поля,

так и от кристаллической структуры

тела. Наибольшие изменения размеров

обычно происходят у сильномагнитных

материалов. Их относительное удлинение

![]() обычно варьируется в пределах

обычно варьируется в пределах

![]() .

.

Магнитострикционный эффект является обратимым, то есть при изменении линейных размеров тела под действием внешних сил его магнитные свойства соответственно изменяются. Это явление называется магнитоупругим эффектом (эффект Виллари).

ЗАДАНИЕ 10. Опишите следующие магнитные материалы, согласно варианту:

10.1. Магнитотвердые ферриты.

Решение

Магнитотвердые ферриты (оксидные магниты) — это ферримагнетики с большой кристаллографической анизотропией. Применяются главным образом феррит бария BaO.6Fe2O3, феррит кобальта CoO.6Fe2O3 и феррит стронция SrO.6Fe2O3. Ферриты бария и стронция имеют гексагональную кристаллическую решетку с одноосной анизотропией. Высокая коэрцитивная сила у этих материалов обусловлена малым размером кристаллических зерен и сильной магнитной кристаллографической анизотропией. Технология их получения аналогична технологии приготовления керамики. Для получения мелкокристаллической структуры осуществляют тонкий помол, а спекание проводят при относительно невысоких температурах, чтобы исключить процесс рекристаллизации. Для придания анизотропии магнитных свойств материал текстурируют. Текстура создается путем формования массы в сильном магнитном поле.

В зависимости от технологии изготовления магниты на основе феррита бария могут быть изотропными и анизотропными. Ферриты кобальта имеют кубическую структуру и получают их по той же технологии, что и ферриты бария. Основное отличие заключается в термомагнитной обработке спеченных магнитов.

Магнитные свойства магнитотвердых ферритов: Hc — 120-240 кА/м, Wm — 3-18 кДж/м3. Магниты из ферритов можно использовать при высоких частотах, что связано с высоким удельным сопротивлением. У бариевых ферритов, например, =104-107 Ом.м. Недостатки магнитотвердых ферритов — низкая механическая прочность большая хрупкость и твердость, сильная зависимость магнитных свойств от температуры.

ЗАДАНИЕ 11. Опишите основные характеристики диэлектриков, по которым можно оценить электрические свойства диэлектриков (для всех) и другие (механические, тепловые и физико–химические) характеристики, согласно варианту, по следующему алгоритму:

1) Дайте определение следующим понятиям и приведите формулы для их вычисления:

- удельное объемное сопротивление и проводимость;

- удельное поверхностное сопротивление и проводимость;

- диэлектрическая проницаемость материала;

- тангенс угла диэлектрических потерь;

- электрическая прочность.

2) Опишите следующие характеристики, согласно варианту:

3.5. Вязкость диэлектрических материалов (вязкость, кинематическая вязкость) и кислотное число.

Решение

Диэлектрики – вещества, обладающие малой электропроводностью, т.к. у них очень мало свободных заряженных частиц – электронов и ионов. Эти частицы появляются в диэлектриках только при нагреве до высоких температур. Существуют диэлектрики газообразные (газы, воздух), жидкие (масла, жидкие органические вещества) и твердые (парафин, полиэтилен, слюда, керамика и т.п.).

При наложении электрического напряжения в диэлектрике, представляющем сложную электрическую систему, протекают разнообразные электрические процессы, связанные с его поляризацией, электрической проводимостью. В случае очень большого напряжения может произойти разрушение диэлектрика, называемое пробоем.

Если к диэлектрику приложить постоянное напряжение, то по нему будет протекать ток утечки. Постоянная составляющая этого тока называется сквозным током и может быть представлена в виде двух составляющих: поверхностного сквозного тока, протекающего по тонкому электропроводящему слою влаги с растворенными в ней веществами, образовавшимся в результате взаимодействия со средой, и объемного сквозного тока, т.е. тока, проходящего через объем материала.

- удельное объемное сопротивление и проводимость;

Удельное объемное сопротивление r [Ом·м]- это величина, равная отношению напряженности электрического поля E внутри образца к плотности тока J, проходящего через объем образца.

В процессе прохождения электрического тока через твердый диэлектрик содержащиеся в нем ионы примесей могут частично удаляться, выделяясь на электродах; последнее с течением времени приводит к уменьшению проводимости и тока.

В твердых диэлектриках ионного строения электропроводность обусловлена главным образом перемещением ионов, вырываемых из решетки под влиянием флуктуации теплового движения. При низких температурах передвигаются слабо закрепленные ионы, в частности ионы примесей. При высоких температурах движутся основные ионы кристаллической решетки.

В диэлектриках с атомной или молекулярной решеткой электропроводность зависит от наличия примесей.

Удельная

проводимость (в

![]() )

при температуре

)

при температуре

![]() :

:

|

|

|

где

![]() –

заряд носителя, Кл;

–

заряд носителя, Кл;

![]() –

число носителей в единице объема

(концентрация),

–

число носителей в единице объема

(концентрация),

![]() ;

;

![]() –

подвижность,

–

подвижность,

![]() .

.

- удельное поверхностное сопротивление и проводимость;

Под удельным поверхностным сопротивлением rs [Ом] понимают поверхностное сопротивление плоского участка поверхности твердого диэлектрика в форме квадрата при протекании электрического тока между двумя противоположными сторонами этого квадрата.

Поверхностная проводимость - проводимость, связанная с появлением и движением носителей заряда по поверхности диэлектрика.

Удельная электрическая проводимость твердых диэлектриков, как и полупроводников, растет с ростом температуры по экспоненциальному закону:

![]() .

.

Обычно в диэлектрике имеется несколько видов носителей заряда. Например, кроме ионов основного вещества могут иметься слабо связанные ионы примесей. В этом случае удельная проводимость складывается из собственной и примесной.

- диэлектрическая проницаемость материала;

Диэлектрическая проницаемость среды ε — безразмерная физическая величина, характеризующая свойства изолирующей (диэлектрической) среды. Связана с эффектом поляризации диэлектриков под действием электрического поля (и с характеризующей этот эффект величиной диэлектрической восприимчивости среды). Величина ε показывает, во сколько раз сила взаимодействия двух электрических зарядов в среде меньше, чем в вакууме. Относительная диэлектрическая проницаемость воздуха и большинства других газов в нормальных условиях близка к единице (в силу их низкой плотности). Для большинства твёрдых или жидких диэлектриков относительная диэлектрическая проницаемость лежит в диапазоне от 2 до 8 (для статического поля). Диэлектрическая постоянная воды в статическом поле достаточно высока — около 80. Велики её значения для веществ с молекулами, обладающими большим электрическим диполем. Относительная диэлектрическая проницаемость сегнетоэлектриков составляет десятки и сотни тысяч.

Диэлектрическая проницаемость, безразмерная величина e, показывающая, во сколько раз сила взаимодействия F между электрическими зарядами в данной среде меньше их силы взаимодействия Fo в вакууме:

e =Fо/F.

Диэлектрическая проницаемость показывает, во сколько раз поле ослабляется диэлектриком, количественно характеризуя свойство диэлектрика поляризоваться в электрическом поле. Значение относительной диэлектрической проницаемости вещества, характеризующее степень его поляризуемости, определяется механизмами поляризации. Однако величина в большой мере зависит и от агрегатного состояния вещества, так как при переходах из одного состояния в другое существенно меняется плотность вещества, его вязкость и изотропность.

- тангенс угла диэлектрических потерь;

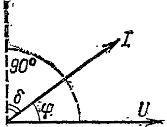

Диэлектрическими потерями называют энергию, рассеиваемую в электроизоляционном материале под воздействием на него электрического поля.

Способность диэлектрика рассеивать энергию в электрическом поле обычно характеризуют углом диэлектрических потерь, а также тангенсом угла диэлектрических потерь. При испытании диэлектрик рассматривается как диэлектрик конденсатора, у которого измеряется емкость и угол δ, дополняющий до 90° угол сдвига фаз между током и напряжением в емкостной цепи. Этот угол называется углом диэлектрических потерь.

Измерение тангенса угла диэлектрических потерь. Для измерения емкости и угла диэлектрических потерь (или tgδ) эквивалентную схему конденсатора представляют как идеальный конденсатор с последовательно включенным активным сопротивлением (последовательная схема) или как идеальный конденсатор с параллельно включенным активным сопротивлением (параллельная схема).

Рисунок 6 - Векторная диаграмма тока и напряжения в диэлектрике с потерями

Для последовательной схемы активная мощность:

Р=(U2ωtgδ)/(1+tg2δ), tgδ = ωСR

Для параллельной схемы:

Р=U2ωtgδ, tgδ = 1/(ωСR)

где С - емкость идеального конденсатора;R - активное сопротивление.

Значение угла диэлектрических потерь обычно не превышает сотых или десятых долей единицы (поэтому угол диэлектрических потерь принято выражать в процентах), тогда 1+tg2δ≈ 1, а потери для последовательной и параллельной схем замещения Р=U2ωtgδ, tgδ = 1/(ωСR)

Значение потерь пропорционально квадрату приложенного к диэлектрику напряжения и частоте, что необходимо учитывать при выборе электроизоляционных материалов для аппаратуры высокого напряжения и высокочастотной.

С увеличением приложенного к диэлектрику напряжения до некоторого значения Uо начинается ионизация имеющихся в диэлектрике газовых и жидкостных включений, при этом δ начинает резко возрастать за счет дополнительных потерь, вызванных ионизацией. При U1 газ ионизирован и уменьшается (рисунок 7).

Рисунок 7 - График ионизации имеющихся в диэлектрике газовых и жидкостных включений

Тангенс угла диэлектрических потерь трансформаторов и электрических машин измеряют между каждой обмоткой и корпусом при заземленных свободных обмотках.

- электрическая прочность.

Электрическая прочность — характеристика диэлектрика, минимальная напряжённость электрического поля, при которой наступает электрический пробой. Все газы, а также все твёрдые и жидкие диэлектрики обладают конечной электрической прочностью.

Когда напряжённость электрического поля превышает электрическую прочность, диэлектрик начинает проводить электрический ток. Проводимость вызывается комбинацией ударной ионизации и туннельного просачивания; роль каждого из этих эффектов зависит от конкретного диэлектрика.

Изменение электропроводности происходит скачкообразно и часто приводит к разрушению диэлектрика вследствие перегрева.