Упрочнение сталей

.pdf

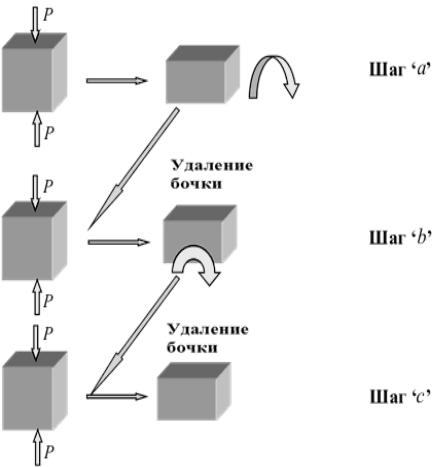

Рис. 5.3. Схема деформирования призматического образца последовательно в трех ортогональных направлениях

Особенностью данной схемы деформации является образование локализо-

ванных макрополос сдвига, пересекающихся в центре образца (т. н. ковочный крест, рис. 5.4 а). При изменении направления приложения нагрузки та структура,

которая сформировалась в полосе сдвига на предыдущем этапе, пересекается новой полосой, «разбивая» ламельную структуру. Как видно из кривой, описы-

вающей деформационное поведение титана в ходе ‘abc’ деформации при 400 С

(рис. 5.4 б), после общей деформации е 2 (4 осадки) максимальное напряже-

ние течения на каждом из этапов остается примерно постоянным, что позволяет говорить о появлении установившейся стадии течения и стабилизации процес-

сов упрочнения и разупрочнения, происходящих в микроструктуре. Действи-

тельно, оценка данных EBSD анализа образцов, подвергнутых от 1 до 12

осадок, свидетельствует об образовании после 4-й осадки в центральном участ-

ке однородной структуры с равноосными зернами (рис. 5.5), которая практиче-

ски не меняется с увеличением степени деформации.

170

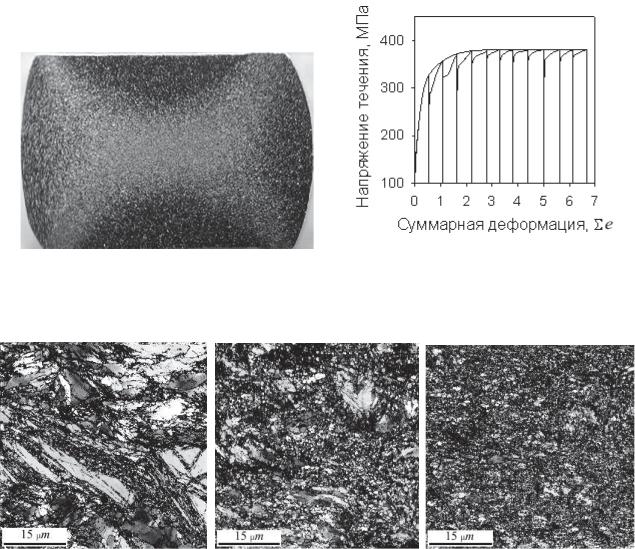

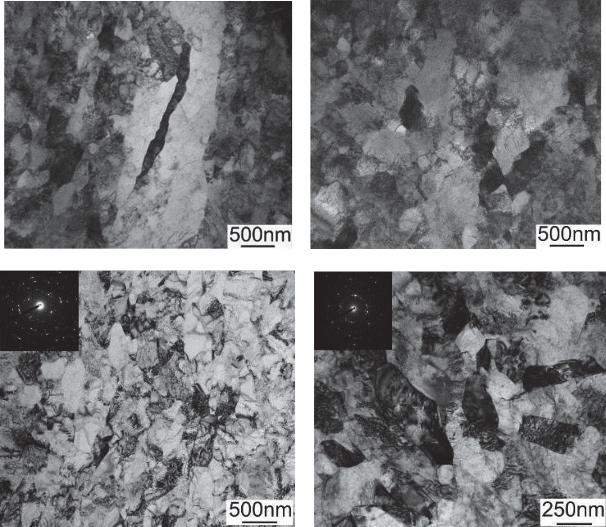

Эволюция микроструктуры титана в ходе ‘abc’ деформации показана на рис. 5.6…5.8. После первой осадки микроструктура неоднородна. Исходные зерна делятся тонкими (100…200 нм) деформационными двойниками (рис. 5.6 a), большинство из которых принадлежит системе {10-11}<-1012> с

разориентировкой матрица/двойник 57,42 вокруг <2-1-10>, что типично для этой температуры [33]. Некоторые зерна не были вовлечены в двойникование.

а |

б |

Рис. 5.4. Макроструктура образца после однократной деформации на 40% (а) и кривая - е для ‘abc’-деформации титана при 400 С (б)

а |

б |

в |

Рис. 5.5. EBSD карты титана в ходе ‘abc’ деформации при 400 С: а – одна осадка, б – две осадки, в – четыре осадки

Двойникованные области также имеют довольно неоднородную структуру. В некоторых случаях в двойниках наблюдается малая плотность дислокаций, границы двойников прямые и тонкие. Микроструктура других двойникованных областей больше свойственна сильнодеформированным состояниям: высокая

171

плотность дислокаций, искривленные границы, развитая субструктура (рис. 5.6 б). В результате взаимодействия между двойниками или двойниками и полосами локализованного сдвига происходит существенное измельчение структуры (рис. 5.6 б).

a б

Рис. 5.6. Микроструктура титана после первого этапа ‘abc’-деформации при 400 C и скорости 10−3 с−1. Степень деформации е = 0,5

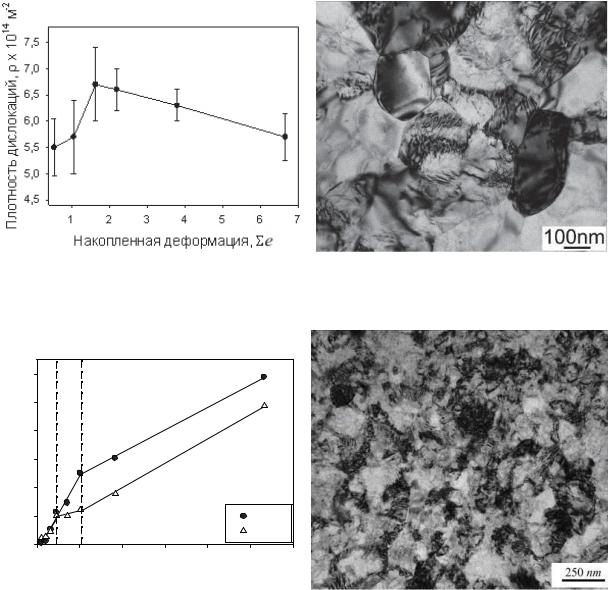

Как правило, двойникование заканчивается к e 0,2 [34], и дальнейшая деформация осуществляется преимущественно скольжением. Однако большое количество двойниковых границ, появившихся на начальных этапах пластического течения, существенно влияет на эволюцию структуры в ходе дальнейшей деформации. Двойниковые границы в ГПУ материалах, в основном, являются барьерами для движения дислокаций, поэтому двойники являются причиной интенсивного повышения плотности дислокаций и упрочнения материала

[34] (рис. 5.9 а).

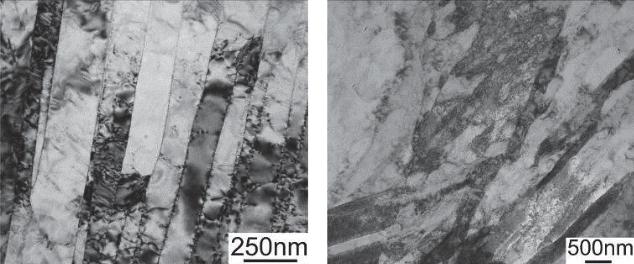

На второй стадии ‘abc’ деформации микроструктура становится более однородной. Полосчатая микроструктура, сформированная на первом этапе, размывается (рис. 5.7 a), плотность дислокаций возрастает (рис. 5.9 a). В некоторых областях наблюдаются пересечение и взаимный сдвиг ламельной структуры вследствие активации иных систем скольжения (рис. 5.7 б).

172

a |

б |

Рис. 5.7. Микроструктура титана после второго этапа ‘abc’-деформации при 400 C и скорости 10−3 с−1. Степень деформации е = 1,1

Дальнейшее изменение направления нагружения в ходе ‘abc’ деформации увеличивает однородность микроструктуры и уменьшает размер зерен. Рис. 5.8 показывает эволюцию микроструктуры титана после 3, 4, 7 и 12 этапов

(суммарная деформация е 1,6; 2,2; 3,8 и 6,6, соответственно). Одновременная работа разных систем скольжения активизирует образование границ деформационного происхождения. Поскольку эти границы обычно вытягиваются вдоль направления течения металла на каждом из этапов, изменение направления нагружения приводит к пространственному пересечению границ деформационного происхождения и измельчению микроструктуры.

Еще один механизм формирования новых зерен в титане при 400 С – динамическая рекристаллизация. Трансформация фрагментированной структуры в субзеренную структуру сопровождается уменьшением плотности дислокаций (рис. 5.9 а), может быть связана с процессами динамического возврата и рекристаллизации. Это подтверждается появлением глобулярных и почти свободных от дислокаций зерен при деформации больше е = 2 (рис. 5.9 б). Деформация до е 6,6 формирует однородную микроструктуру, состоящую из равноосных субзерен со средним размером 200 нм.

173

a |

б |

в |

г |

Рис. 5.8. Микроструктура титана после 3-х (a), 4-х (б), 7-ми (в) и 12-ти (г) этапов ‘abc’-деформации при 400 C и 10−3 с−1 до общей деформации

е 1,6; 2,2; 3,8 и 6,6 соответственно

Уменьшение температуры деформации влияет на кинетику измельчения ГПУ металлов через интенсификацию двойникования. Трансформация специальных двойниковых границ в произвольные в ходе деформации при взаимодействии с решеточными дислокациями позволяет рассматривать двойникование как эффективный метод измельчения микроструктуры титана уже на начальных стадиях деформации. Для установления влияния температуры на механизм и кинетику формирования УМЗ структуры в титане в ходе большой деформации было поставлено исследование, в котором образцы титана подвергались про-

катке в области холодной деформации: при 20 и −196 С [13; 35].

174

a |

б |

Рис. 5.9. Плотность дислокаций (а) и микроструктура титана после 7 этапов ‘abc’-деформации при 400 C и 10−3 с−1 до е 3.8 (б)

-1 |

6 |

1 |

2 |

3 |

|

|

|

|

мкм |

|

|

|

|

|

|||

5 |

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

границ |

4 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

Плотность |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

МУГ |

|

0 |

|

|

|

|

|

|

БУГ |

|

|

|

|

|

|

|

|

|

|

|

|

0,0 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

Истинная деформация

а |

б |

Рис. 5.10. Зависимость плотности высоко- и малоугловых границ (МУГ) от степени деформации (a) и микроструктура технически чистого титана после прокатки при комнатной температуре до степени е = 2.66 (б)

По результатам EBSD анализа была выявлена стадийность в изменении плотности высокоугловых границ (ВУГ) в титане в ходе прокатки при комнатной температуре в зависимости от степени деформации (рис. 5.10 а). Плотность границ рассчитывалась как отношение протяженности границ к площади участка при EBSD сканировании. Различные этапы эволюции структуры связаны с 1) преимущественным двойникованием, 2) повышением плотности дислокаций и формированием субструктуры, 3) образованием границ деформационного происхождения и возникновением новых УМЗ зерен (рис. 5.10 б).

175

|

|

количестве высокоугловыхграниц |

0,7 |

|

|

|

|

|

|

|

|

|

|

о |

|

10000 |

|

|

|

|

|

20оС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

-196 С |

|

|

|

|

|

|

-196оС |

|||||||

|

|

0,6 |

|

|

|

|

|

|

|

20 |

о |

С |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

||

двойниковыхДоля |

разориентировокобщемв |

0,1 |

|

|

|

|

|

|

|

|

|

|

|

|

фрагментовРазмерзереннм,/ |

0,0 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

||

0,0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

||||||||||||||

|

|

Истинная деформация |

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

Истинная деформация |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

Рис. 5.11. Зависимость (а) доли двойниковых разориентировок в общем количестве высоко- |

||||||||||||||||||||||||

|

|

угловых границ и (б) размера зерен от степени деформации в ходе прокатки титана |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

при 20 и −196 С |

|

|

|

|

|

|

|

||||||

Снижение температуры деформации до −196 С (рис. 5.11 а) увеличивает протяженность стадии двойникования до е 0,2 и заметно повышает долю двойниковых разориентировок в общем количестве высокоугловых границ при е > 0,15. Кроме того в ходе криопрокатки доля двойникованных зерен достигает 100 %, чего не отмечается при комнатной температуре. Снижение температуры деформации с комнатной до криогенной ведет также к более интенсивному измельчению микроструктуры в ходе прокатки (рис. 5.11 б). На первом этапе

( 0,2…0,3) уменьшение размера зерен при обеих температурах связано с двойникованием. Дальнейшее уменьшение размеров зерен/фрагментов связано с образованием высокоугловых границ дислокационного происхождения. Выявленная для комнатной температуры стадийность эволюции структуры наблюдается также и при криопрокатке, однако более растянутая при −196 С первая стадия, фактически накладывается на стадию, связанную с развитием субструктуры.

Более интенсивное при криогенных температурах измельчение микроструктуры на начальных этапах деформации за счет двойникования приводит, в соответствии с законом Холла-Петча, к существенному росту напряжения течения материала и, как следствие, к меньшему размеру зерен. В результате после

176

деформации е 2,6 средний размер зерен/субзерен составляет 80 нм и 150 нм после прокатки при температурах −196 и 20 С соответственно.

Представленный выше анализ эволюции структуры в ходе плоской прокатки при комнатной и криогенной температуре был выполнен в сечении, параллельном плоскости прокатки (ND). Однако в плоскости, перпендикулярной плоскости прокатки и параллельной направлению прокатки (TD), при темпера-

турах в интервале −196…300 С формируется микроструктура, состоящая из ламелей шириной ~ 100 нм, расположенных вдоль направления прокатки, и глобулярных зерен также размером около 100 нм. Таким образом, при холодной и криогенной прокатке титана степени деформации, необходимые для формирования УМЗ структуры, существенно меньше, чем при получении материала при повышенных температурах, на что, по-видимому, влияет более интенсивное развитие двойникования [35].

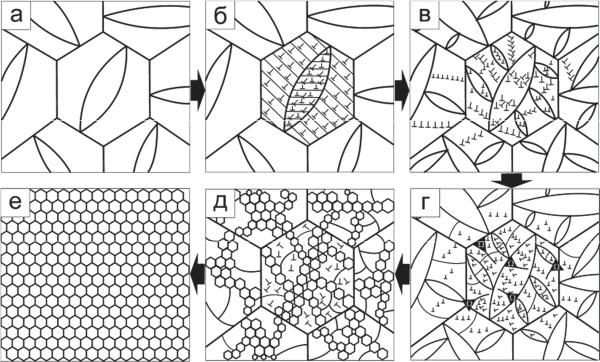

Схема трансформации структуры титана в ходе деформации показана на рис. 5.12. Начиная с самых малых степеней деформации активизируется двой-

никование; двойниковые границы с высокоугловой разориентировкой интен-

сивно измельчают микроструктуру титана (рис. 5.12 а). Переориентация кри-

сталлической решетки в двойниках преобразует скользящие дислокации в сидячие [36]. Для обеспечения пластического течения внутри двойников необходимы новые мобильные дислокации, что приводит к общему росту плотности дислокаций (подвижные + сидячие) (рис. 5.12 б). Дальнейшее повы-

шение степени деформации увеличивает количество двойников и плотность дислокаций. Примерно к 20 % деформации двойникование затухает, и даль-

нейшая деформация осуществляется за счет дислокационного скольжения.

Дислокации перестраиваются в дислокационные стенки и субграницы, образуя субструкутру (рис. 5.12 в). Высокие локальные напряжения из-за зерногранич-

ного (благодаря резкому увеличению высокоугловых двойниковых границ) и

субструктурного упрочнения приводят к формированию высокоугловых границ деформационного происхождения (фрагментации) и дальнейшему измельче-

177

нию структуры (рис. 5.12 г). Развитие процесса формирования высокоугловых границ деформационного происхождения увеличивает долю, занятую мелкими зернами (рис. 5.12 д), в итоге приводя к формированию УМЗ структуры

(рис. 5.12 е).

Рис. 5.12. Схема трансформации структуры титана в ходе деформации

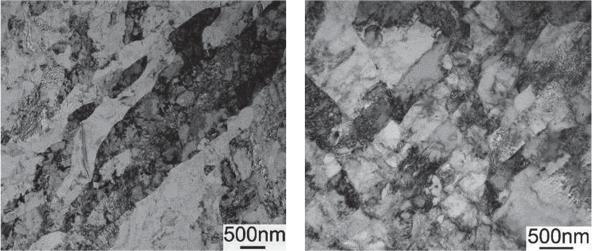

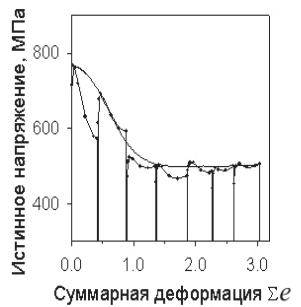

Наличие второй фазы в сплаве ВТ6 существенно ускоряет кинетику фор-

мирования УМЗ структуры в ходе ‘abc’-деформации при 550 С и 10−3 с−1 [31; 32]. Исходная микроструктура сплава была получена закалкой в воду из

-области. При нагреве до температуры деформации мартенсит трансформиру-

ется в дисперсную смесь - и -фазы с пластинчатой морфологией. Толщина пластин составляет около 250 нм. Деформационная кривая S- e, полученная для ‘abc’-деформации, представлена на рис. 5.13. На кривой S- e после пика наблюдаются разупрочнение и стадия установившегося течения. Причем если в титане при 400 С стадия установившегося течения достигается к е = 2,5, то в сплаве при 550 С для этого требуется деформация е 1.

178

Рис. 5.13. Кривая S- e для ‘abc’-деформации сплава ВТ6 в исходном мартенситном состоянии при

550 С

Исследование эволюции микроструктуры показало, что после первой осадки исходная пластинчатая структура с четкими, слабо искривленными границами местами сохраняется, а по длине пластин наблюдается изменение кон-

траста (рис. 5.14 а). В -пластинах имеют место накопление дислокаций и образование поперечных малоугловых границ. Прослойки -фазы также испытывают подобные изменения. Происходит разворот большинства пластин в направлении деформации. Кроме того, уже на этом этапе деформации часть пластин в колониях, ориентированных под углом к направлению распространения макрополос, разбивается полосами сдвига на отдельные фрагменты.

Деформация в два этапа приводит к формированию микроструктуры, в которой встречаются зерна размером 200 нм с низкой плотностью дислокаций и остатки пластин, разделенных поперечными границами на отдельные фрагменты (рис. 5.14 б). В микроструктуре отмечаются также протяженные области различного контраста размером от 200 до 800 нм, не имеющие четких границ. Таким образом, разупрочнение на кривой «напряжение–деформация» объясняется: (а) разворотом пластин по направлению к более «мягкой» ориентировке с низким фактором Тейлора [37] и (б) процессами, связанными с эволюцией дислокационной субструктуры (динамическим возвратом).

179