Упрочнение сталей

.pdf

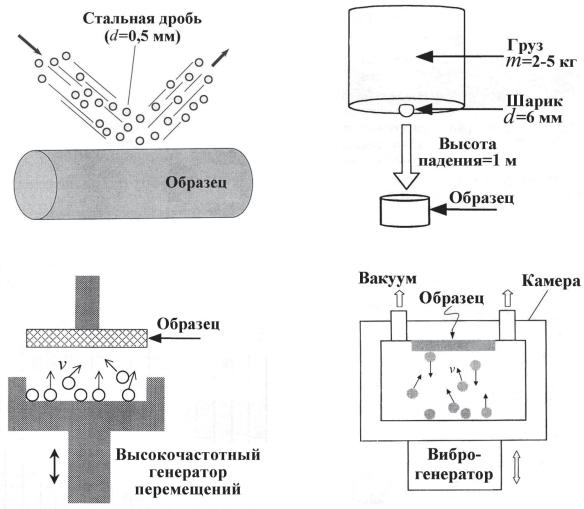

дробеструйная обработка (shot peening) [2] (рис. 4.1 а);

обработка падающими под действием силы тяжести (рис. 4.1 б) или летящими из пневматической пушки шарами [3];

ультразвуковая ударная обработка колеблющимся инструментом [4] или дробью [5] (рис. 4.1 в);

поверхностная механическая обработка SMAT (surface mechanical attrition treatment) ультразвуковая обработка поверхности шариками диаметром 1…10 мм в вакууме [6] (рис. 4.1 г);

фрикционные обработки [7; 8] и другие методы.

а |

б |

в |

г |

Рис. 4.1. Схемы некоторых способов ИППД: а – дробеструйная обработка,

б– обработка падающими шарами, в – ультразвуковая обработка дробью,

г– обработка SMAT

Внастоящем разделе рассмотрены материаловедческие и некоторые тех-

нологические аспекты фрикционной обработки в условиях трения скольжения, исключающих заметный нагрев поверхности [9–16]. Обработка может прово-

110

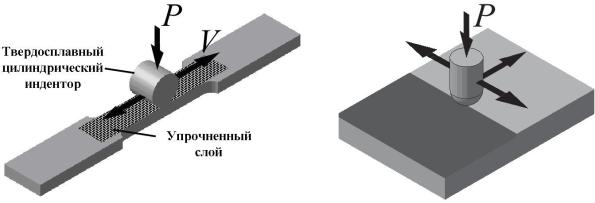

диться с использованием инденторов различной формы из твердых материалов (твердый сплав, инструментальные стали, Al2O3 и др.) (рис. 4.2), на воздухе или в безокислительной среде (азот, аргон), предотвращающей охрупчивание поверхностного слоя металлов при его насыщении кислородом [17] и тем самым способствующей накоплению максимальныхстепеней пластической деформации.

а |

б |

Рис. 4.2. Схемы фрикционной обработки скользящими цилиндрическим (а) и полусферическим (б) инденторами

Рассматриваемая фрикционная обработка (ФО) отличается от других видов фрикционно-упрочняющих и механических обработок, связанных со значительным нагревом или изменением химического состава обрабатываемой поверхности, таких как:

скоростные фрикционные обработки (со скоростями скольжения 40…80 м/с) быстровращающимся диском [18], при которых упрочнение достигается в результате интенсивного фрикционного нагрева поверхностных слоев выше температуры фазовых превращений и последующей закалки при охлаждении за счет теплоотвода вглубь детали или подачи в зону трения смазочно-охлаждающей жидкости;

интенсивная пластическая деформация трением (ИПДТ) в условиях значительного фрикционного нагрева (500 °С) в зоне трения между поверхностями цилиндрического образца, вращающегося со скоростью 6000 об/мин, и прижимаемых к нему пластин из твердого сплава (контртела) (рис. 4.3, а); ИПДТ приводит к наноструктурированию поверхности образцов армко-железа

вусловиях развития динамической рекристаллизации [8];

111

высокороскоростные механические обработки (high speed machining – HSM) острым клиновидным инструментом (рис. 4.3 б), приводящие к формированию в зоне деформации и в стружке ультрамелкозернистых или нанокристаллических структур [19];

б

а

Рис. 4.3. Схемы фрикционно-упрочняющих и механических обработок:

а – интенсивная пластическая деформация трением (ИПДТ) в условиях значительного нагрева, б – высокоскоростная механическая обработка резцом,

в – обработка вращающимися металлическими щетками

в

финишная антифрикционная безабразивная обработка (ФАБО) [20] и ударно-фрикционные обработки металлическими щетками (рис. 4.3 в) [21], в результате которых на поверхности трения деталей наносятся металлические покрытия и изменяется состояние поверхностного слоя основы, что приводит к улучшению их триботехнических характеристик;

фрикционно-электрическое модифицирование, включающее наряду с пластическим деформированием поверхности ее модифицирование дисульфидом молибдена, графитом, медью, бронзой в смеси с поверхностно-активным веществом [22].

112

4.2. Наноструктурирование сплавов железа при фрикционной обработке в условиях трения скольжения

Вэкспериментальных работах Д. Ригни, М. Хейльманна, Л. Г. Коршунова

идругих исследователей было обнаружено, что тонкие ( 10 мкм) слои металла, примыкающие непосредственно к поверхности трения и, следовательно, претерпевающие наибольшую пластическую деформацию, имеют ультрадисперсное (нанокристаллическое) строение [23; 24]. Нанокристаллические струк-

туры (НКС) обнаружены даже на поверхностях трения твердых (HRC 60) и хрупких инструментальных сталей [17; 25].

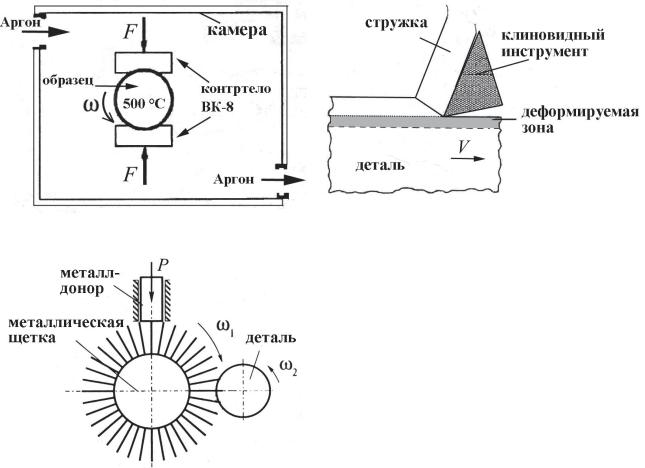

Формирование НКС на поверхности трения металлических материалов происходит естественным путем и обусловлено спецификой напряженного состояния в зоне фрикционного контакта [17; 26]. Каждая отдельная движущаяся твердая микронеровность формирует в поверхностном слое сопряженного тела зону сжимающих (1) и зону растягивающих (2) напряжений (рис. 4.4).

Рис. 4.4. Напряженное состояние, создаваемое скользящей твердой микронеровностью в сопряженном материале [27]: 1 – зона сжимающих напряжений, 2 – зона растягивающих

напряжений

В 1-й зоне, где металл деформируется в условиях сдвига под давлением, контактные сжимающие напряжения приблизительно равны микротвердости на поверхностях трения и для сплавов железа и сталей составляют 5,0…13,0 ГПа [28]. Столь высокие сжимающие напряжения создают условия для реализации в слое толщиной 1…10 мкм экстремально больших величин пластической деформации, достижимых лишь за счет активизации в материале ротационных механизмов пластичности, связанных с возможностью разворотов

113

(проскальзывания) ультрадисперных фрагментов преимущественно вокруг оси, перпендикулярной направлению трения и параллельной поверхности трения [23]. В развитии ротационной пластичности, которая и обусловливает, в конечном итоге, формирование НКС трения, определяющую роль играют дисклинационная природа возникающих в процессе трения структур [29], процессы движения частичных дисклинаций, приводящие к относительным ротациям нанозерен.

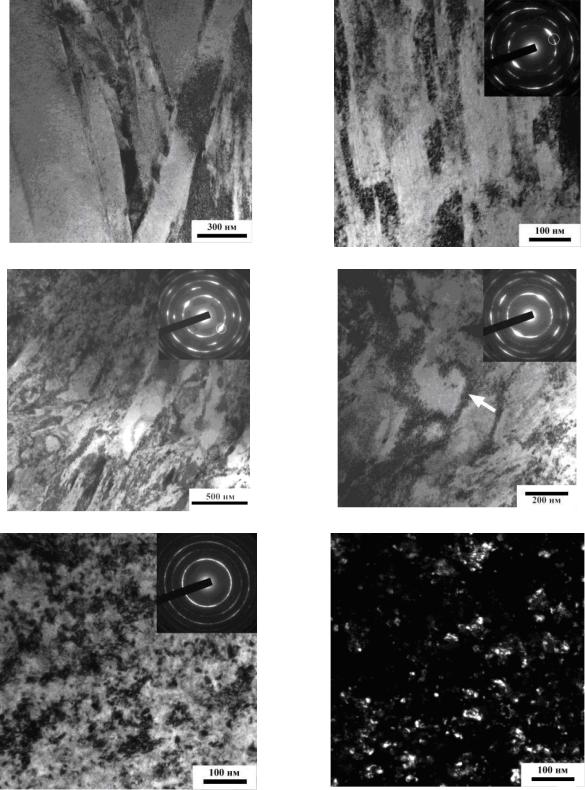

Рассмотрим последовательный процесс формирования НКС при фрикционной обработке полусферическим твердосплавным индентором (см. рис. 4.2 б) закаленной высокоуглеродистой кремнистой стали 80С4 с исходной структурой пластинчатого мартенсита (рис. 4.5 а). Просвечивающая электронная микроскопия позволяет детально проследить последовательный процесс эволюции структуры по глубине тонкого поверхностного слоя по мере приближения к поверхности трения (рис. 4.5 б–е).

На начальных стадиях деформации, осуществляемой в материале скольжением и двойникованием, наблюдается дробление (фрагментация) мартенситных кристаллов, и возникают фрагменты, ограниченные сохранившимися границами пластин и плоскостями сдвига (рис. 4.5 б). Фрагментация мартенситных пластин под действием трения протекает в условиях деформации по схеме «сдвиг–поворот», когда наряду с трансляционными модами действуют также поворотные (ротационные) моды деформации [30]. Это приводит к возникновению разориентировок фрагментов, что отражается на микроэлектроннограмме, которая начинает принимать кольцевой вид

(см. рис. 4.5 б).

При дальнейшем развитии деформации возникают полосовые структуры с неоднородной дислокационной субструктурой (рис. 4.5 в). В монографии [4] отмечается, что основной механизм структурно-фазовых превращений при интенсивной пластической деформации связан именно с развитием полосовых фрагментированных структур различных масштабов.

114

а |

б |

в |

г |

д |

е |

Рис. 4.5. Структура стали 80С4 (0,85 мас. % С; 4,20 мас. % Si) после закалки от 870 °С в воде и обработки холодом (а) и последующей фрикционной обработки (б–е): а – пластинчатый мартенсит; б – фрагментация мартенсита; в – полосовая структура; г – ячеистая структура; д, е – нанокристаллическая структура; е – темнопольное изображение в рефлексе (110)α

115

При последующем накоплении деформации в процессе фрикционной обработки механизмы скольжения и двойникования в значительной мере исчерпывают себя, и дальнейшая деформация в материале осуществляется пре-

имущественно ротационным механизмом, то есть посредством относительных разворотов (ротаций) микрообъемов металла, ограниченных плоскостями сдви-

га и пересекающимися деформационными двойниками, а также ячеек развитой

дислокационной структуры.

При ротациях возникает все больше фрагментов размером ~ 200…400 нм,

окруженных новыми границами, образовавшимися в ходе деформации

(рис. 4.5 г). Границы фрагментов представляют собой весьма сложные дислока-

ционные скопления, имеющие значительную ширину (показано стрелкой на 4.5 г), при этом тело самого фрагмента (ячейки) практически свободно от дислокаций.

В ходе дальнейших ротаций фрагментов их дислокационные границы постепенно преобразуются в тонкие большеугловые границы (рис. 4.5 д, е),

образованные частичными дисклинациями. Происходит значительное умень-

шение и выравнивание по размеру фрагментов сформировавшейся ультрадис-

персной структуры трения. Вид микроэлектронограмм, имеющих форму почти сплошных колец Дебая (см. рис. 4.5 д), указывает на сильную (большеугловую)

разориентировку отдельных кристаллов (фрагментов). На темнопольных изоб-

ражениях в участках колец (110)α видно (см. рис. 4.5 е), что размер кристалли-

тов α-мартенсита не превышает 20…50 нм. Это позволяет отнести рассматрива-

емые структуры к нанокристаллическим.

Рассмотрим примеры нанокристаллических структур, сформированных фрикционной обработкой в закаленных углеродистых сталях с исходной мар-

тенситной структурой (рис. 4.6).

116

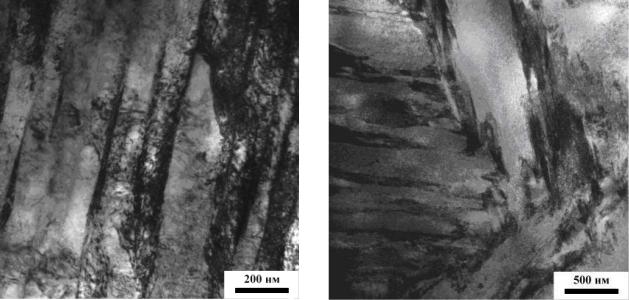

а |

б |

Рис. 4.6. Мартенситные структуры: а – в стали 20 (0,20 мас. % С) в результате лазерной обработки реечный (пакетный) мартенсит; б в стали 50 (0,51 мас. % С) при закалке от 850 °С в воде (смесь пластинчатого и пакетного мартенсита)

Лазерная закалка, обеспечивающая высокие ( 104 град/с) скорости охлаждения в поверхностном слое за счет быстрого теплоотвода во внутренние слои металла, формирует структуры реечного мартенсита даже в армко-железе и низкоуглеродистой стали 20 (рис. 4.6 а). В средне- и высокоуглеродистых сталях для получения структур пакетного и пластинчатого мартенсита применяли как лазерную, так и объемную закалку (рис. 4.6 б).

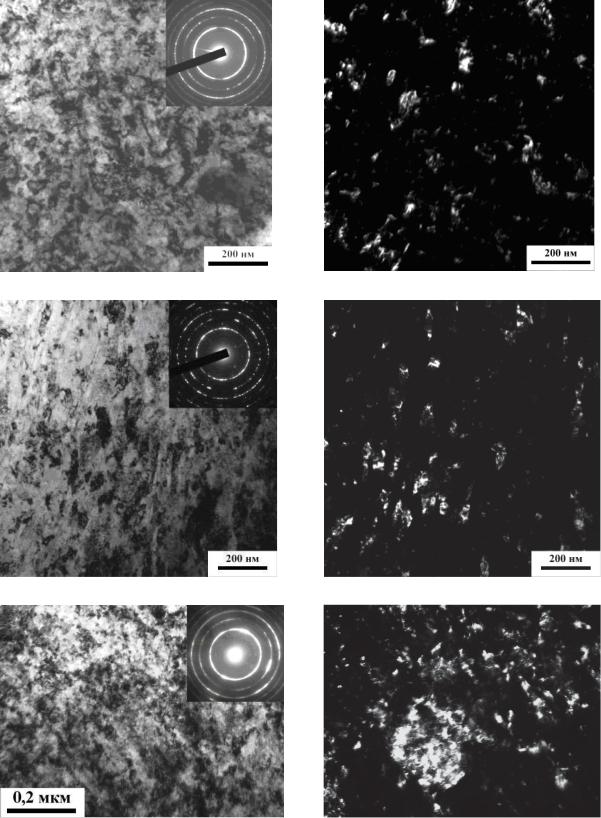

Представленные на рис. 4.7 электронные микрофотографии свидетельствуют о том, что в результате ФО инденторами из твердых материалов (Al2O3, твердый сплав, закаленная сталь У8) в тонком поверхностном слое закаленных углеродистых сталей формируются НКС с размерами многих кристаллитов

5…100 нм.

Наличие на светлопольных изображениях НКС весьма размытых контуров границ отдельных зерен (см. рис. 4.5 д; 4.7 а, в, д) свидетельствует о высоком уровне искажений кристаллитов, границы которых являются сильно неравновесными большеугловыми границами, имеющими высокую плотность внесенных дефектов и, как следствие, избыточную энергию и значительные дальнодействующие упругие напряжения [31].

117

а |

б |

в |

г |

д |

е |

Рис. 4.7. НКС, формирующиеся в поверхностном слое закаленной стали, подвергнутой ФО в среде аргона: а, б – сталь 20, обработка лазером, инденторы из Al2O3; в, г – сталь 50, закалка в воду, инденторы из твердого сплава; д, е – сталь У8 (0,83 мас. % С), закалка от 850 °С в водном растворе NaCl, инденторы из стали У8;

б, г, е – темнопольные изображения в рефлексе (110)α

118

В результате ФО твердосплавным индентором формирование НКС обнаружено и на поверхностях цементованной хромоникелевой стали 20ХН3А и быстрорежущей стали Р6М5 [25].

При скольжении по закрепленному абразиву на поверхностях различных сплавов также возникают ультрадисперсные и нанокристаллические структуры [32; 33]. Главную роль в диспергировании структуры при абразивном воздействии играет процесс микроцарапания (пластического оттеснения) [27], при котором элементарный акт разрушения поверхности и отделения от нее частицы происходит в результате многократного воздействия абразивных зерен на поверхность металла [32].

Таким образом, ФО позволяет наноструктурировать поверхностные слои даже таких высокопрочных и труднодеформируемых материалов, как закаленные стали. Это дает возможность провести систематическое исследование прочностных и трибологических свойств нанокристаллического мартенсита различного состава. Проведение указанных экспериментов не представляется возможным на объемных нанокристаллических материалах, полученных различными методами ИПД (РКУП, кручение под давлением и др.) [31], область применения которых ограничена лишь относительно пластичными металлическими материалами.

4.3. Влияние технологических параметров фрикционной обработки на накопление пластической деформации и поврежденность поверхностных слоев

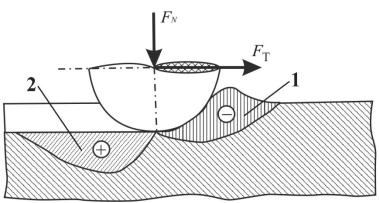

Исследование напряженно-деформированного состояния (НДС) поверхностного слоя образца отожженной стали 20, подвергнутой ФО скользящим цилиндрическим индентором (см. рис. 4.2 а), с использованием созданной математической модели процесса ФО (рис. 4.8), показывает [13; 34], что максимальная деформация накапливается непосредственно на поверхности образца и после 600 ходов индентора достигает eff = 8,7 (рис. 4.9).

119