Силы_резания_NX_брошюра

.pdf

Рис. 5. Схема сил резания, действующих на зубья цилиндрических фрез

Силой РZ определяется основная работа по срезанию стружки. По ней подсчитывается эффективная мощность и выполняется расчет деталей механизма главного движения. Радиальная сила РY оказывает давление на подшипники шпинделя и изгибает оправку фрезы. По горизонтальной силе Ph, называемой иначе силой подачи, рассчитывают детали механизма подачи и приспособления для закрепления заготовки. Эта сила может вызвать вибрации при наличии люфтов в паре винт

– гайка. Вертикальная сила Рv стремится при встречном фрезеровании оторвать заготовку от стола и приподнять стол над направляющими станины.

Формулы для подсчета окружной силы (в ньютонах) при фрезеровании приведены в справочнике режимов резания [2].

Другие составляющие сил резания при фрезеровании обычно определяются не эмпирическими формулами, а по соотношениям, связывающим их с окружной силой РZ. Для встречного фрезерования цилиндрической фрезой с прямыми зубьями эти соотношения имеют

следующие |

значения |

[2]: |

P 0, 4 0, 6 P ; |

P 1,1 1, 2 P ; |

||

|

|

|

Y |

Z |

h |

Z |

P 0, 2 0,3 P ; для |

попутного |

фрезерования: |

P 0, 4 0, 6 P ; |

|||

v |

Z |

|

|

|

Y |

Z |

|

|

|

11 |

|

|

|

Ph 0,8 0,9

фрезерования

P |

; |

Z |

|

P |

|

|

h |

Pv0,3

0, 7 0,90, 4 PZ .

PZ .

Для

Для симметричного торцового фрез с винтовыми зубьями не-

обходимо учитывать еще действие осевой силы РX, зависящей от угла

ω и равной примерно 0,35 0,55 P |

. Действие осевых сил желательно |

Z |

|

устранять.

Значительное влияние на силы резания оказывает передний угол γ зубьев фрезы и угол в плане φ. Чем больше γ, тем меньше РZ. Опытным путем установлено, что увеличение переднего угла γ на 1° уменьшает силу РZ на 1,0...1,5 %.

Влияние угла в плане φ на РZ при торцовом фрезеровании более сложное, чем влияние угла γ. Сила РZ растет и при малых, и при больших значениях угла φ. Объясняется это тем, что при различных углах φ изменяются толщина и ширина среза, направление схода стружки и другие условия резания, в результате суммарного действия которых наблюдается указанное изменение силы РZ.

ПРАКТИЧЕСКАЯ ЧАСТЬ

Деформация заготовки от силы резания при точении

Рассмотрим влияние деформации на заготовку при точении детали «ротор» центробежного суфлера ГТД. Материал детали – алюминиевый сплав АК4. Для начала необходимо в программе Siemens NX создать модель заготовки, к которой будут приложены граничные условия и усилия. Модель (рис. 6) необходимо строить согласно имеющейся технологической документации. В нашем случае будем производить расчет на этапе черновой токарной обработки, в момент, когда образуется цилиндрическая поверхность Ø 40,4 мм. Усилие будем прикладывать к крайнему ребру. Обработка ведется в 3-х кулачковом патроне.

12

Рис. 6. Твердотельная модель для расчета деформаций от сил резания при точении

Затем необходимо рассчитать усилия резания. Обработка ведется проходным упорным отогнутым резцом с углом в плане 90°. Используются пластины из быстрорежущего сплава Р6М5. Согласно [2] усилие резания для данного случая рассчитывается по формуле:

|

|

P 400 t S |

0,75 |

K |

|

|

|

|

P |

||

|

|

Z |

|

|

|

|

|

|

|

|

Z |

|

|

Для алюминия ведется расчет только главного усилия резания, так |

|||

как другие составляющие ничтожно малы. |

|

|

|||

|

|

Рассчитаем поправочный коэффициент KPZ. |

|||

K |

M |

1, так как данный сплав имеет временный предел выносливости |

|||

|

|

|

|

|

|

196 МПа. |

|

|

|

||

K |

1, 08 , так как угол в плане 90°, а обработка ведется пластинами из |

||||

быстрорежущего сплава. |

|

|

|

||

K |

|

1 , так как передний угол равен 20°, а обработка ведется пласти- |

|||

|

|

|

|

|

|

нами из быстрорежущего сплава.

Kh 0,87 , так как радиус скругления равен 0,5 мм.

Все остальные коэффициенты принимаются равными единице.

13

Тогда получим

K |

P |

|

Z |

0,94

.

Глубина резания на черновом этапе равна 2 мм. Подача станка 0,5

мм/об.

Подставляя все значения в формулу получаем:

0,75 |

0,94 447,1 Н |

P 400 2 0,5 |

|

Z |

|

На следующем шаге выполнения работы необходимо создать и сориентировать вспомогательную систему координат. Оси координат необходимо направить согласно направлению составляющих усилия резания, приведенных на рис. 4. Для этого необходимо перейти в модуль «Моделирование» Siemens NX и нажать двойным щелчком по абсолютной системе координат модели, затем в «Панели Выбора» активизировать кнопку «Точки Квадранта»  и выбрать точку на ребре, как показано на рис.7.

и выбрать точку на ребре, как показано на рис.7.

Рис. 7. Перенос вспомогательной системы координат в точку

Теперь с помощью специальных маркеров между осями необходимо перенаправить систему координат и нажать среднюю кнопку мыши для подтверждения (рис. 8). Далее необходимо сохранить полученную систему координат (Панель меню→Формат→РСК→Сохранить).

14

Рис. 8. Перенаправление осей координат в соответствии с составляющими усилия резания

Для начала расчета необходимо разбить данную модель на сетку конечных элементов. Переходим в модуль «Расширенная Симуляция» ( →

→ ) и в навигаторе симуляции по правой кнопке мыши выбираем

) и в навигаторе симуляции по правой кнопке мыши выбираем  , в появившемся окне выбираем шаблон Ansys, вводим латиницей название будущего файла и указываем место для сохранения файла на жестком диске компьютера (в пути к файлу не должно быть русских букв). Во вновь открывшемся окне (рис. 9) нужно выбрать опции геометрии и отметить «Системы координат», далее убедиться что в решателе выбран Ansys, а тип анализа – структурный. Полученная модель сетки будет параметрически связанна с исходной моделью.

, в появившемся окне выбираем шаблон Ansys, вводим латиницей название будущего файла и указываем место для сохранения файла на жестком диске компьютера (в пути к файлу не должно быть русских букв). Во вновь открывшемся окне (рис. 9) нужно выбрать опции геометрии и отметить «Системы координат», далее убедиться что в решателе выбран Ansys, а тип анализа – структурный. Полученная модель сетки будет параметрически связанна с исходной моделью.

Затем модели необходимо присвоить материал. На панели меню нажимаем кнопку «Назначить материал»  , выбираем курсором тело и в списке находим Aluminum_2014 (рис. 10). Данный материал нам полностью подходит для расчета, в нем содержатся данные по плотности, модулю Юнга и коэффициенту Пуассона. Также в данном окне есть возможность править данные, нажав на кнопку «Проверить материал»

, выбираем курсором тело и в списке находим Aluminum_2014 (рис. 10). Данный материал нам полностью подходит для расчета, в нем содержатся данные по плотности, модулю Юнга и коэффициенту Пуассона. Также в данном окне есть возможность править данные, нажав на кнопку «Проверить материал» .

.

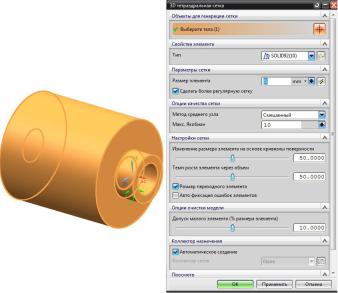

Для данного типа расчета нам подойдет свободная сетка, нажатием

15

кнопки «3D тетраэдральная сетка»  переходим в данное меню

переходим в данное меню

(рис. 11).

Рис. 9. Окно выбора типа анализа

Рис. 10. Окно выбора материала

16

Для решения данной задачи нам подойдет элемент SOLID92. Он является квадратичным элементом (II порядка), пригодным для моделирования нерегулярных сеток (создаваемых при импорте геометрической информации из различных комплексов CAD).

Элемент определяется десятью узлами, имеющими три степени свободы в каждом узле: перемещения в направлении осей X, Y и Z узловой системы координат. Элемент имеет свойства пластичности, ползучести, радиационного набухания, изменения жесткости при приложении нагрузок, больших перемещений и больших деформаций.

Затем необходимо задать размер элемента. При этом нужно учитывать, что в самом узком месте модели, для точного расчёта, должно быть не менее трех рядов элементов. Соответственно сначала меряется длина, делится на 3, округляется и вносится в поле меню. Но в нашем случае в связи с экономией времени строится более грубая сетка, вносим размер элемента 5 мм. Размер сетки и тип элемента всегда можно поменять в «Навигаторе Симуляции». Остальные значения оставляем неизменными. После нажатия кнопки ОК произойдет разбитие модели на сетку конечных элементов.

Рис. 11. Окно выбора размера и типа элемента

17

В данном модуле Siemens NX мы выполнили все процедуры, для продолжения решения перейдем в меню «Новая симуляция». Наводим курсор на название файла сетки в «Навигаторе Симуляции» и по правой кнопки мыши выбираем пункт «Новая симуляция» (рис. 12).

Рис. 12. Выбор пункта «Новая симуляция»

В появившемся меню выбираем шаблон Ansys, вводим название файла и указываем путь. После нажатия ОК появляется меню «Новой симуляции» (рис. 13). В нем все оставляем без изменения и нажимаем

OK.

Рис. 13. Окно меню «Новая симуляция»

Затем появляется меню «Решение» (рис. 14). Данное меню предназначено для выбора анализа и ввода начальных условий (температура окружающей среды, количество итераций решения и т.д.). В нем

18

убеждаемся, что в качестве решателя выбран Ansys, тип анализа стоит структурный, тип решения – линейная статика и нажимаем OK.

Рис. 14. Окно меню «Решение»

На следующем шаге необходимо задать ограничения или иначе граничные условия. Так как обработка ведется в 3-х кулачковом патроне нужно ввести такие ограничения, которые сымитируют данный тип закрепления. Для этого на панели меню найдем кнопку «Заделка», в «Панели выбора» ставим фильтр – «Узел» и выбираем узлы на наружной цилиндрической поверхности модели, которые зажаты в кулачках (рис. 15).

Рис. 15. Последовательность задания ограничений

19

Теперь требуется приложить усилие резания к ребру. Для этого на панели меню найдем кнопку «Тип нагрузки», выбираем «Сила». В появившемся окне находим вкладку «Тип» и выбираем в контекстном меню «Компоненты», так как сила резания состоит из трех составляющих. Затем на «Панели выбора» ставим фильтр «Фасетное ребро» и выбираем ребро, к которому будет приложена нагрузка. Далее необходимо задать направление составляющих силы. Переходим на вкладку «Направление» в контекстном меню «СК» выбираем «Декартовы», в меню «Локальные» находим «СК объекта» и активизируем созданную ранее вспомогательную систему координат. Теперь осталось ввести значения составляющих силы, соответственно для X и Y задаем 0, а для Z – 441,7 Н (рис. 16).

Рис. 16. Последовательность приложения нагрузок

Теперь необходимо подключить решатель, поэтому на компьютере должен быть установлен Ansys не ниже 11 версии. Переходим в «Переменные среды» Windows и создаем там системную переменную с именем UGII_ANSYS, а в качестве значения указываем путь до запускного файла ANSYS.EXE (рис. 17).

20