- •Міністерство аграрної політики україни

- •Інструктаж з техніки безпеки в лабораторії №333

- •Прилади та обладнання:

- •Основні теоретичні положення:

- •Лабораторна робота № 1 Дослідження схем керування та захисту трифазного асинхронного двигуна з короткозамкненим ротором

- •Основні теоретичні положення:

- •Принципи автоматичного керування електроприводами

- •Лабораторна робота № 2 Дослідження електромеханічних властивостей асинхронних двигунів.

- •Основні теоретичні положення:

- •Дослідження нагрівання електродвигуна

- •Основні теоретичні положення:

- •Втрати потужності в електродвигуні для і-го періоду роботи визначаються:

- •Номінальні втрати двигуна визначаємо за формулою (6):

- •Контрольні питання:

- •Лабораторна робота № 4 Дослідження схем гальмування асинхронних електродвигунів

- •Короткі теоретичні пояснення

- •Лабораторна робота № 5 Дослідження системи електроприводу «тиристорний перетворювач частоти – асинхронний двигун»

- •Прилади та обладнання:

- •Короткі теоретичні пояснення

- •Порядок виконання роботи:

- •Лабораторна робота № 6 Дослідження роботи автоматизованих насосних пристроїв

- •Прилади та обладнання:

- •Основні теоретичні положення

- •Порядок виконання роботи:

- •Контрольні питання:

- •Лабораторна робота № 7 Дослідження роботи автоматизованих потокових ліній

- •Прилади та обладнання:

- •Основні теоретичні положення

- •Електропривід кормороздавача рка-2000.

- •Електропривід потокових ліній на птахофермах.

- •Лабораторна робота №8 Дослідження електроприводу доїльних установок

- •Короткі теоретичні пояснення

- •Лабораторна робота №9 Дослідження електропривода вантажопідйомних машин

- •Короткі теоретичні пояснення

- •Автоматизація кранових електроприводів.

- •Лабораторна робота №10 Дослідження електропривода ручних електричних машин

- •Короткі теоретичні пояснення

- •Перелік рекомендованої літератури

Контрольні питання:

1. Які системи водопостачання застосовують у сільському господарстві й у чому їх переваги та недоліки?

2. За яким принципом керування автоматизують водопіднімальні пристрої?

3. Як побудовані та працюють заглибні електронасоси й у чому переваги систем водопостачання з їх використанням?

4. Які системи датчиків використовують у водопіднімальних пристроях, у чому полягає принцип їх роботи та в чому їх переваги й недоліки?

5. У чому полягають переваги безконтактних систем керування електроприводом водопіднімальних пристроїв?

6. Як працює автоматичний водопіднімальний пристрій з повітряно-водяним котлом?

7. У чому полягають особливості запуску та роботи відцентрових та вихрових насосів?

8. Як здійснюється захист електродвигуна для приводу водяного насосу?

10. Як розрахувати потужність електродвигуна для приводу водяного насосу?

11. Як залежить потужність, яку споживає електродвигун, від частоти обертів насосу?

12. Чому обмежується максимальне число включень електродвигуна насоса за годину, від чого воно залежить та як його розрахувати?

Література: [1] с. 15 – 52, [3] с. 127 – 146.

Завдання на самостійну роботу: зробити необхідні розрахунки, оформити звіт, вивчити теорію з літературних джерел.

Лабораторна робота № 7 Дослідження роботи автоматизованих потокових ліній

Мета роботи: ознайомитись з основними потоковими лініями, які використовуються у сільському господарствi системами їх керування та автоматизації, дослідити режими роботи потокових ліній.

Прилади та обладнання:

1. Лабораторний стенд для дослідження роботи потокових ліній.

Основні теоретичні положення

Для комплексної механізації та електрифікації різних технологічних процесів практично в усіх галузях сільськогосподарського виробництва використовується система машин. Це сукупність різних робочих машин, механізмів та апаратів, які зв'язані між собою згідно з продуктивністю, швидкістю руху й тривалістю дії для завершеного технологічного або виробничого циклу. При цьому через механізми зв'язку одна машина задає роботу іншій і таким чином забезпечується потоковість виробництва, умови його автоматизації і безпеки експлуатації. Система машин забезпечує найкраще використання коштів, впровадження інтенсивних технологій виробництва продукції тваринництва, різке підвищення продуктивності праці, економію паливно-енергетичних ресурсів, поліпшує умови праці.

Ручне керування машинами, які працюють у потоці, малоефективне: обслуговуючий персонал не в змозі своєчасно реагувати на роботу кожної з них. Автоматизація контролю і керування технологічним процесом є обов'язковою умовою підвищення ефективності використання машин.

Однак концентрація машин і устаткування, їх розміщення, взаємо-зв'язок і певна послідовність їх роботи, яка зумовлює введення централізації та автоматизації керування, разом з тим ставить нові вимоги до електро-привода та електропостачання.

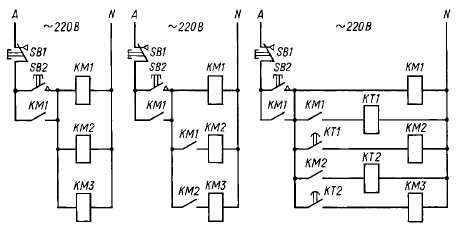

Схеми автоматичного керування електроприводами потокових ліній включають керування кількома двигунами (кількість їх може бути більше десяти), тому можливі різні схеми пуску. Найпростіша з них — одночасний пуск 2-4 двигунів. Це стосується, як правило, двигунів невеликої потужності. За умов одночасного пуску пусковий струм визначається сумою пускових струмів окремих електродвигунів. Найраціональнішим для групи двигунів невеликої потужності є лавинний пуск. Вмикання двигунів відбувається послідовно з витримкою часу спрацьовування магнітного пускача, який вмикає кожний наступний двигун. У цьому випадку пусковий струм знижується порівняно з одночасним пуском на 15–20 %. За наявності значної кількості електродвигунів пуск здійснюється з витримкою часу, яка дорівнює або більше часу розгону попереднього електродвигуна. Витримка часу або обирається оператором інтуїтивно, або у ланцюзі керування монтуються відповідні реле часу. Можливі схеми пуску наведені на рис. 1.

а) б) в)

Рис. 1. Схема пуску електродвигунів у потоковій лінії: а) одночасний пуск; б) лавинний пуск; в) пуск з витримкою часу

Електроустаткування установки забезпечує:

• керування установкою у двох режимах — налагоджувальному та автоматичному, аварійну зупинку;

• передпускову звукову сигналізацію;

• керування у автоматичному режимі двома лініями — подрібнення і завантаження;

• керування системою аспірації;

• автоматичне встановлення засувок залежно від обраної під завантаження секції наддозаторного бункера;

• блокування, яке передбачає за умов зупинки однієї з машин зупинку попередніх;

• звільнення лінії подрібнення від залишків продукту при зупинці;

• зупинку лінії завантаження при завантаженні обраної секції бункера-нагромаджувача або бункера білково-вітамінно-мінеральних домішок (БВД);

• світлову сигналізацію роботи машин;

• сигналізацію завантаження бункерів та їх секцій продуктом;

• безступінчасте регулювання швидкості двигуна механізму дозування у діапазоні 50 - 70 об/хв;

• блокування пуску двигунів установки за умов відкритої камери дробарки;

• захист всього електрообладнання від струмів короткого замикання та перевантажень.

Електропривід малогабаритної комбікормової установки УМК-Ф-2.

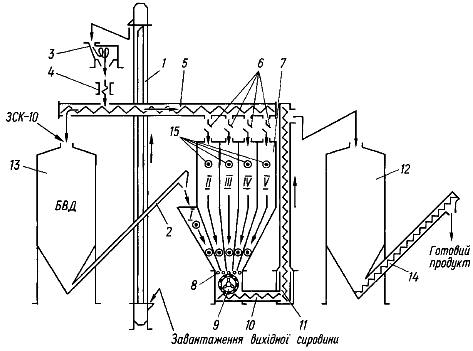

Установка УМК-Ф-2 призначена для виготовлення розсипних комбі-кормів із зерна та білково-вітамінно-мінеральних домішок (БВД) промисло-вого виробництва в умовах тваринницьких ферм. Вони розміщуються в закритих приміщеннях, які оснащені механізованою подачею вихідної сировини, наприклад норією. Вихідні компоненти, які надходять на переробку, повинні мати вологість не більше 13 %. Вихідна зернова сировина зсипається до вивантажувальної ями транспортними засобами і норією (рис.2) через сепаратор 3 і магнітну колонку 4, подається до розподільного конвеєру 5. У сепараторі вихідна сировина очищується від великих включень, а у магнітній колонці — від металомагнітних. Конвеєром 5 вихідний матеріал подається до бункера оперативного запасу сировини 7, секції з відкритою над нею засувкою 6. Подавання матеріалу припиняється після надходження сигналу від відповідного датчика верхнього рівня завантаження 15. Причому компонент, який має найбільший продукт у рецепті, завантажується до секції бункера над дозатором ІІ (зерновий), а компоненти, що не потребують подрібнення, включаючи й БВД, у секції бункера над дозаторами І і V.

Рис. 2. Технологічна схема малогабаритної комбікормової установки: 1 — норія; 2 — живильник: 3 — сепаратор; 4 — магнітна колонка; 5 — розподільний конвеєр; 6 — засувки; 7 — запасні бункери; 8 — механізм дозування: 9 — дробарка; 10 — гвинтовий конвеєр; 11 — змішувач; 12 — бункер готового продукту (нагромаджувач); 13 — бункер для білково-вітамінно-мінеральних добавок; 14 — вивантажувальний конвеєр; 15 — датчики рівня; I-V — дозатори.

БВД завантажуються до бункера 13 завантажувачем сухих кормів ЗСК-10 або через завантажувальну яму (норію 2), сепаратор 3 з магнітною колонкою 4 та розподільний конвеєр 5.

Контроль рівня завантаження бункера 13 і бункера 7 здійснюється за допомогою датчиків верхнього і нижнього рівнів 15, інформацію від яких виведено на сигнальні лампочки шафи керування.

Бункер 13 оснащено шнековим живильником 2 для подавання вихідних БВД до крайньої укороченої секції І бункера 7.

Вихідні компоненти механізмами дозування 8 подаються для подрібнення до дробарки 9, а компоненти, які не потребують подрібнення, спеціальними перехідними клапанами надходять до розподільного конвеєра 5 без подрібнення.

Подрібнений продукт разом із компонентами, які не слід подрібнювати, потрапляє до горизонтального гвинтового конвеєра 10 і вертикального конвеєра. Змішувач 11 змішує та пересіває готовий продукт до бункера-нагромаджувача 12, звідки відвантажується до транспортних засобів споживача.

Перед початком роботи на дробильну камеру замість передньої кришки встановлюється спеціальний лотік, за допомогою якого здійснюється тарування подачі шнеків дозаторів. Після тарування кришку встановлюють на попереднє місце.

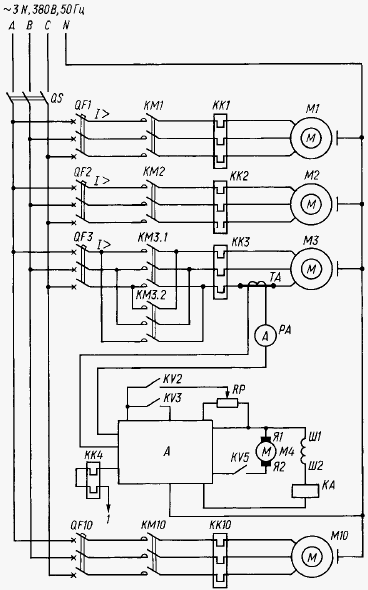

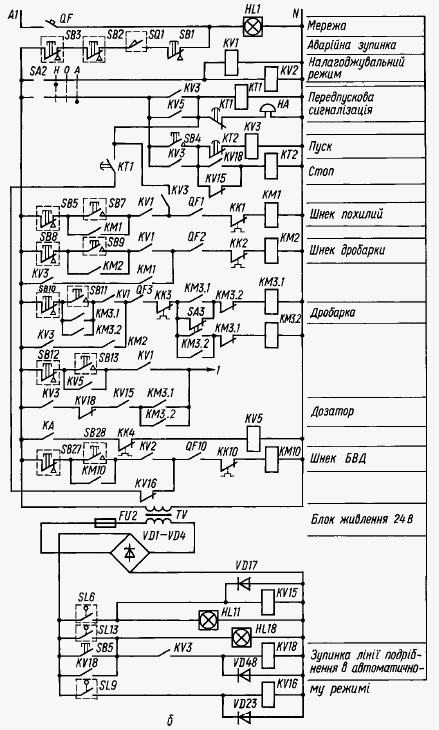

Принципіальну електричну схему керування приводами комбікормової установки наведено на рис. 3. Схема забезпечує два режими роботи: налагоджувальний та автоматичний. Вибір режиму роботи здійснюється перемикачем SА2, який має три положення: "Налагодження", "Вимкнено", "Автомат".

У налагоджувальному режимі здійснюється незалежне вмикання кожного механізму окремо під час монтажу, обкатки або обслуговування. Для роботи у налагоджувальному режимі перемикач режиму роботи SА2 встановлюють у положення "Налагоджування". При подаванні напруги до шафи керування вимикачем QS вмикаються реле КV1 та КV2, які своїми контактами готують коло керування до роботи у налагоджувальному режимі. Почерговим натисканням кнопок SВ7, SВ9, SВ11, SВ13, SВ17, SВ20, SВ22, SВ24, SВ26, SВ30, SВ33, SВ34, SВ36, SВ37 одержують живлення котушки відповідних магнітних пускачів та реле, які вмикають електродвигуни. Кнопками SВ6, SВ8, SВ10, SВ12, SВ16, SВ19, SВ21, SВ23, SВ25, SВ27, SВ29, SВ32, SВ35, SВ38 здійснюється зупинка відповідних двигунів. У разі вмикання електродвигунів замикаючими контактами пускачів вмикаються сигнальні лампи.

При автоматичному режимі роботи перемикач SА2 встановлюють у положення "Автомат", при цьому забезпечується вмикання механізмів установки в технологічній послідовності та керування ними за допомогою сигналів, які видають датчики рівнів.

Схема автоматичного керування забезпечує роздільну роботу лінії подрібнення зерна та лінії завантаження. При необхідності обидві лінії в змозі працювати спільно. Схему силової мережі лінії подрібнення наведено на рис. 3, а.

Лінія подрібнення продукту працює так. При натисканні пускової установки SB4 вмикається реле KV3, контакти якого блокують пускову кнопку і готують мережі автоматичного керування до роботи. Одночасно з реле KV3 одержує живлення котушка реле часу КТ1 і сирена НА, що видає передпусковий звуковий сигнал. Через 10 с розмикаючі контакти реле часу КТ1 вимикають сирену НА, а замикаючі — вмикають пускач КМ1 і КМ10. Замикаючими контактами пускача КМ1 вмикається пускач КМ2, контактами КМ2 вмикається КМ3.1 або KM3.2 залежно від положення перемикача SA3. При спрацюванні магнітних пускачів КМ3.1 або KM3.2 їх замикаючі контакти вмикають струмове реле KA, а воно у свою чергу вмикає реле KV5. При спрацюванні вказаних пускачів та реле вмикаються електродвигуни M1 — М4 та М10 (похилий шнек, шнек дробарки, дробарка, дозатор, шнек БВД). Блок керування А автоматично встановлює подачу дозатора таким чином, щоб електродвигун дробарки був завантажений оптимально. Обсяг завантаження контролюється за приладом РА.

а

Рис. 3. Принципіальна електрична схема керування малогабаритною

комбікормовою установкою: а — силова мережа; б — мережа керування

Датчики верхнього рівня секцій піддозаторного бункера, бункера БВД, бункера готової продукції і датчики нижнього рівня сигналізують про наявність продукту. Контроль рівня продукту здійснюється лампочками, які знаходяться на мнемосхемі шафи керування.

За відсутністю основного компонента, який знаходиться у секції № 2 наддозаторного бункера, датчик SL6 вмикає реле KV15, яке своїми контактами вимикає мережу керування дозатора, припиняючи подавання компонентів до дробарки. Одночасно розмикаючі контакти KV15, замикаючись, вмикають реле часу КТ2. Через 20 с, тобто час, необхідний для очищення лінії подрібнення від продукту, реле часу КТ2 розмикаючими контактами знеструмлює котушку реле KV3, яке вимикає всю лінію подрібнення. Аналогічно зупинка лінії відбувається при наповненні бункера готового продукту. Сигнал від датчика верхнього рівня SL13 вмикає реле KV18, замикаючі контакти вмикають реле КТ2 і відключення лінії відбувається аналогічно описаному вище.

Лінію подрібнення можна зупинити кнопкою SB5. При натисканні на неї реле KV18 вмикається, стає на самоблокування, замикаючими контактами вмикає реле часу КТ2 і вимикає дозатор. Через 20 с реле часу вимикає лінію.