оснастка и режущий инструмент

.docx-

ИНСТРУМЕНТ РЕЖУЩИЙ

5.1 токарные резцы это наиболее распространенный инструмент, предназначенный для черновой, получистовой, чистовой и тонкой (алмазной) обработки плоскостей наружных и внутренних цилиндрических, конических и фасонных поверхностей, в том числе резьбовых.

Рисунок

16

В основе классификации токарных резцов использованы следующие признаки:

вид обработки. Проходные резцы для обработки наружной цилиндрической поверхности могут быть прямыми (а) и отогнутыми (б). Отогнутые резцы получили широкое распространение из-за их универсальности, позволяющей вести обработку с поперечной подачей не только цилиндрических, но и торцовых поверхностей. Проходные упорные резцы (в) имеют угол в плане φ = 90°, их применяют при обтачивании ступенчатых валиков и при обработке нежестких деталей. Подрезные резцы (г) предназначены для обработки торцовых поверхностей, перпендикулярных оси вращения детали; эти резцы работают с поперечной подачей. Расточные резцы (д) предназначены для обработки отверстий на токарных станках; отрезные (е) — для отрезки заготовок или обработанных из прутка деталей (например, на прутковых токарных автоматах); резьбонарезные (ж) — для нарезания резьбы. Резцы для контурного точения (з) используют при обработке тел вращения с фасонной образующей на станках с копировальными устройствами и ЧПУ. Эти резцы имеют увеличенные вспомогательные углы в плане φ1. Фасонные резцы (и) предназначены для обработки деталей сложного профиля на токарных и револьверных станках. Применяемые резцы. Обтачивание наружных поверхностей выполняют проходными резцами (рисунок 16). По форме они делятся на прямые а, отогнутые (б) и упорные (в). Первые два типа резцов преимущественно применяют для обработки жестких деталей; ими можно обтачивать, снимать фаски, а отогнутыми и подрезать торцы. Наибольшее распространение в токарной практике получили упорные резцы, которые, кроме указанных работ, позволяют подрезать уступы. Эти резцы особенно рекомендуются для обтачивания нежестких валов, так как они создают наименьший по сравнению с другими резцами поперечный прогиб детали. Проходные резцы имеют различную стойкость (время непосредственной работы от заточки до переточки). При равных условиях наименее стойки упорные резцы, так как их острая вершина менее прочна и быстрее нагревается. Эту особенность упорных резцов следует учитывать при назначении режимов резания. При универсальных работах проходные резцы с различным радиусом закругления вершины применяют как для чернового, так и чистового точения. У черновых резцов вершину закругляют радиусом r=0,5—I мм, у чистовых- r = 1,5—2 мм. С увеличением радиуса закругления вершины чистота обработки улучшается. Для выполнения только чистового обтачивания рекомендуется применять чистовые двусторонние резцы (рисунок 16, г) с увеличенным радиусом закругления вершины r =2—5 мм, ими можно работать с продольной подачей в обе стороны.

Установка резцов на станке. Резцы должны быть правильно установлены и прочно закреплены в резцедержателе суппорта. Первое условие определяется положением резца относительно оси центров станка. Резцы для наружного точения устанавливаются так, чтобы вершина их находилась на уровне оси центров. В некоторых случаях, например при черновом обтачивании и обработке нежестких валов, рекомендуется выполнять такую установку выше линии центров на 0,01—0,03 диаметра детали. Высоту установки резца регулируют стальными подкладками 1 (рисунок 17, а), обычно не более чем двумя. При этом размеры подкладок должны обеспечивать устойчивое положение резца по всей опорной поверхности. Токарь должен иметь набор таких подкладок разной толщины для компенсации уменьшения высоты резца по мере переточки. Установку резца по высоте проверяют совмещением вершин резца и одного из центров или пробной подрезкой торца заготовки.

Установка резца в резцедержателе

В последнем случае при правильной установке резца в центре торца заготовки не должна оставаться бобышка. Закрепление резца должно быть прочное, не менее чем двумя винтами. Для повышения жесткости крепления вылет резца из резцедержателя устанавливают наименьшим, не более 1,5 высоты стержня. Кроме того, резец располагают перпендикулярно к оси обрабатываемой детали.

Приемы обтачивания. Чтобы получить необходимый диаметр обрабатываемой поверхности, резец устанавливают на глубину резания. Для этого его подводят до касания с поверхностью вращающейся заготовки. Когда появится слабо заметная риска, резец отводят вправо за торец заготовки, лимб поперечной подачи устанавливают на нуль и подают суппорт поперечно вперед на требуемый размер по лимбу. Механическую продольную подачу включают после того, как резец врежется в металл ручным перемещением суппорта.

Установку резца на точный размер выполняют аналогично пробным обтачиванием конца заготовки на длину 3—5 мм. По результатам измерения диаметра полученной поверхности штангенциркулем (рисунок 18, а) или при более высокой точности — микрометром (рисунок 18, б) резец подают на окончательный размер по лимбу. Когда требуемый размер достигнут, лимбовое кольцо устанавливают на нуль для возможности обработки всех последующих деталей из партии без пробных отсчетов. Длину обтачивания выдерживают разметкой заготовки или по лимбу продольной подачи.

5.2 Сверла.

Служат для образования отверстия в различных материалах и делятся на спиральные, с прямыми канавками, перовые, для глубокого, кольцевого сверления и центровочные.

Сверла изготовляют из быстрорежущих, легированных и углеродистых сталей, а также их оснащают пластинками из твердых сплавов.Наибольшее распространение в промышленности получили спиральные сверла. Спиральные сверла изготовляют диаметром от 0,1 до 80 мм. Они состоят из рабочей части, хвостовика (конусного или цилиндрического), служащего для крепления сверла в шпинделе станка или в патроне, и лапки, являющейся упором при удалении сверла из шпинделя

Части и элементы спиральных сверл:

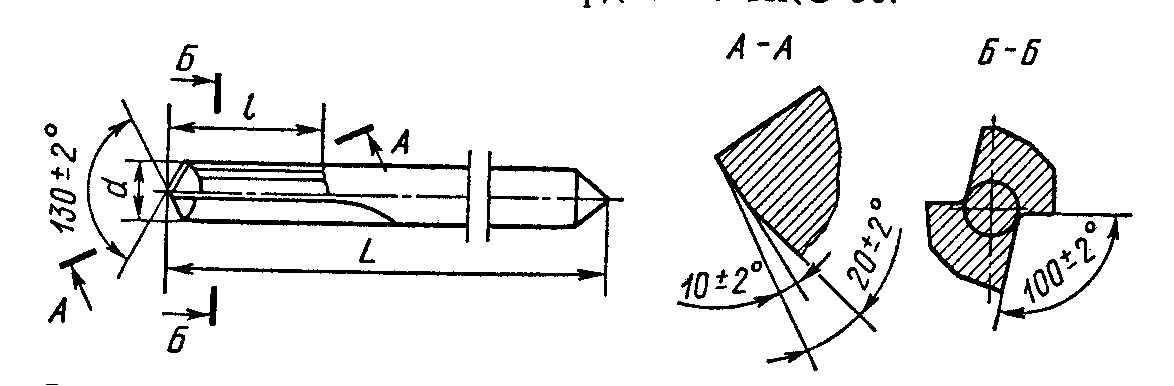

Рисунок 17

Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными канавками, по которым стружка из просверливаемого отверстия выходит наружу.

Режущая часть сверла заточена по двум коническим поверхностям, имеет переднюю и заднюю поверхности и две режущие кромки, соединенные перемычкой под углом 55 0С.

На цилиндрической части по винтовой линии проходят две узкие ленточки, которые центрируют и направляют сверло отверстие. Ленточки значительно снижают трение сверла стенки отверстия. Кроме того, для уменьшения трения на рабочей части сверла по направлению к хвостовику сделан обратный конус (диаметр сверла уменьшается от 0,03 до 0,1 мм и каждые 100 мм длины).

Эксплуатационные качества любого режущего инструмента, в том числе и сверла, зависят от материала инструмента, его термообработки, а также от углов заточки режущей части.

Геометрические параметры режущей части сверла:

Рисунок 18

Геометрические параметры режущей части сверла состоят из переднего угла γ (гамма), заднего угла α (альфа), угла при вершине 2 φ (фи), угла наклона поперечной кромки сверл ψ (пси) и угла наклона винтовой канавки ω (омега).

Передний угол заточки у определяется в плоскости N - N, перпендикулярной режущей кромке. В различных точках режущей кромки передний угол имеет равные значения. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее - у поперечной кромки. У вершины сверла передний угол заточки будет равен 1-4°. Изменение значения переднего угла является недостатком спирального сверла и вызывает неравномерный и быстрый износ его.

Задний угол заточки (а) измеряется в плоскости О - О, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. У наружной окружности сверла задний угол равен 8-12°, а у оси - 20-25°. Задний угол сверла уменьшает трение его задней поверхности о поверхность резания.

Угол при вершине сверла 2φ измеряется между главными режущими кромками и имеет различные значения в зависимости от обрабатываемого материала.Угол наклона поперечной кромки ψ стандартных сверл равен 50-55°.Угол наклона винтовой канавки ω определяет значение переднего угла: чем больше угол ω, тем больше передний угол γ. Это облегчает процесс резания и улучшает выход стружки.Угол наклона канавки выбирается в зависимости от диаметра сверла и свойств обрабатываемого материала. Для цветных металлов (медь, алюминий и др.) его принимают равным 35-450, а для обработки стали - 25-30°. Среднее значение угла ω независимо от обрабатываемого материала принимают равным 25-30°.

Сверла перовые представляют собой круглый стержень, на конце которого оттянута плоская лопатка, имеющая две режущие кромки, наклоненные друг к другу под углом 120°, и применяются сравнительно редко.

Центровочными сверлами обрабатывают центровые отверстия в различных заготовках. Они изготовляются комбинированными - без предохранительного конуса и с предохранительным конусом.

Для сверления отверстий диаметром 0,4-2 мм в многослойных платах из стеклопластика и гетинакса применяются цельнотвердосплавные спиральные сверла с цилиндрическим хвостовиком

Для тех же целей применяются алмазные трубчатые перфорированные сверла , которые изготовляют образованием мелких отверстий на рабочей части сверла с помощью лазерной установки и последующим нанесением гальваническим способом слоя алмазного синтетического шлиф порошка. Алмазные сверла имеют диаметр 0,5-6,0 мм. Стойкость таких сверл и чистота обработки ими во много раз выше, чем у твердосплавных сверл. Сверла:

Рисунок

19

Рисунок

19

а - центровочное для сверления отверстий в платах печатного монтажа; б – твердосплавное; в - алмазное трубчатое;

5.3 Плашки применяют как для работы вручную, так и на токарно-револьверных станках и автоматах для нарезания крепежных резьб (преимущественно на болтах, винтах и шпильках). Способ нарезания резьбы круглыми плашками малопроизводителен, не обеспечивает получение точной резьбы, но еще распространен на некоторых заводах. В массовом и крупносерийном производствах нарезание резьб плашками заменяют более производительными способами.

Рисунок 20 Конструктивные элементы круглой плашки:

-

задняя поверхность;2- зуб;3- спинка зуба;4- стружечное отверстие;5- передняя поверхность;6- режущая кромка

5.4 Метчики

Рисунок 21 Конструктивно геометрические параметры метчика

Все виды метчиков имеют ряд общих конструктивных и геометрических параметров. На рис. 21 показаны параметры машинно-ручного метчика: 1 – перо; 2 – передняя поверхность зуба представляет собой плоскость, плавно сопряженную с дном стружечной канавки; 3 – задняя поверхность (очерчена спиралью Архимеда); 4 – режущие зубья (профиль) представляет собой часть резьбовой нитки, срезанной под углом (затылованной на величину К), расположенной на режущей части метчика L1; 5 – направляющие (калибрующие) зубья представляют собой часть резьбовой нитки, ограниченной стружечными канавками, расположенные на направляющей (калибрующей) части L2.

6. МЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ

Рисунок 22

I

— универсальный мерительный инструмент; а —

штангенциркуль: 1 — подвижные губки со

шкалой нониуса; 2 —

губки для измерения внутренних размеров

в деталях; 3 —

губки для измерения наружных размеров

детали; 4—

деталь; б — индикатор-нутромер и

микрометр: 1—индикатор; 2—винт

крепления индикатора; 3—корпус

индикатора-нутромера; 4 —

неподвижная пята индикатора; 5 — подвижный

лимб со шкалой нониуса, штоком и

трещоткой; 6 —

скоба микрометра с неподвижной шкалой;

7 — подставка; 8

—подвижная

пята индикатора-нутромера; 9

— деталь;

II—жесткий мерительный инструмент: а —

скоба с регулируемыми штифтами; б —

скоба нерегулируемая; а — пробка с

регулируемым штифтом; г —

пробка нерегулируемая проходного

размера; д—

пробка нерегулируемая непроходного

размера

I

— универсальный мерительный инструмент; а —

штангенциркуль: 1 — подвижные губки со

шкалой нониуса; 2 —

губки для измерения внутренних размеров

в деталях; 3 —

губки для измерения наружных размеров

детали; 4—

деталь; б — индикатор-нутромер и

микрометр: 1—индикатор; 2—винт

крепления индикатора; 3—корпус

индикатора-нутромера; 4 —

неподвижная пята индикатора; 5 — подвижный

лимб со шкалой нониуса, штоком и

трещоткой; 6 —

скоба микрометра с неподвижной шкалой;

7 — подставка; 8

—подвижная

пята индикатора-нутромера; 9

— деталь;

II—жесткий мерительный инструмент: а —

скоба с регулируемыми штифтами; б —

скоба нерегулируемая; а — пробка с

регулируемым штифтом; г —

пробка нерегулируемая проходного

размера; д—

пробка нерегулируемая непроходного

размера

6.1 Измерение детали цилиндрической поверхности которой устанавливают линейкой или штангенциркулем. При пользовании для этой цели лимбом продольной подачи резей подводят к торцу заготовки, устанавливают лимб на нуль и руч-

Рисунок 23 - Разметка риски на заготовке

ным продольным перемещением суппорта врезаются в металл. Затем включают продольную подачу и выполняют обтачивание. Подачу выключают, не доходя 2—3 мм до требуемого размера длины. Оставшуюся часть обрабатывают ручным перемещением суппорта. Чистоту обработки определяют сравнением поверхности детали с эталонами чистоты 2 (рисунок 23).

6.2

Схема и принцип действия микрометра

В

корпусе микрометра, выполненного в виде

скобы 1 находится неподвижная пятка

2,которая реализует неподвижную точку

(неподвижную измерительную поверхность)

в двухточечной схеме измерения, и стебель

4, с гайкой 3 резьбовой пары. (Под

двухточечной схемой измерения понимают

схему измерения, когда за измеряемый

размер принимается расстояние между

двумя точками). Винт 5, торец которого

является второй (подвижной) точкой

(поверхностью), скреплен с барабаном 6.

На конце узла винт-барабан находится

устройство 7, обеспечивающее создание

определенного, постоянного измерительного

усилия. На стебле 4 вдоль оси проведена

сплошная линия 8 (рис. 5а), которая

используется для отсчета целых оборотов

винта 5 и вместе с ним и барабана 6. На

барабане 6 на скошенной поверхности

нанесены деления 9,служащие для отсчета

части оборота барабана 6, а вместе с ним

и винта 5. Полные обороты отсчитывают

при совпадении нулевой отметки на

барабане 6 с линией 8 на стебле 4. Число

делений на барабане зависит от шага

резьбы винтовой пары гайка-винт. Наиболее

часто шаг резьбы делают равным 0,5мм, и

тогда на барабане наносят 50 интервалов,

таким образом, при повороте барабана,

а вместе с ним и винта на одно деление,

его осевое перемещение составит

0,5мм/50=0,01мм.Это значение 0,01мм близко к

понятию цены деления, но более правильно

называть его величиной отсчета, как это

было у штангенциркуля, поскольку деления

на барабане выполняют ту же функцию, а

именно: отсчитывают дробные значения

по осевой шкале.

а)

Рисунок 24

а)

Рисунок 24

б)

Микрометр

гладкий:

а - схема; б - конструкция для

диапазона измерения 0-25мм;

(позиции

общие) 1 - скоба; 2 - неподвижная пятка; 3

- гайка; 4 - стебель; 5 - микрометрический

винт; 6 - барабан; 1 - устройство,

обеспечивающее измерение с определенным

усилием; 8 - осевая линия (штрих) на стебле;

9 - детали круговой шкалы, служащей для

отсчета части полного оборота барабана;

10, 11 - деления основной шкалы микрометра;

12 - стопорное устройство.

б)

Микрометр

гладкий:

а - схема; б - конструкция для

диапазона измерения 0-25мм;

(позиции

общие) 1 - скоба; 2 - неподвижная пятка; 3

- гайка; 4 - стебель; 5 - микрометрический

винт; 6 - барабан; 1 - устройство,

обеспечивающее измерение с определенным

усилием; 8 - осевая линия (штрих) на стебле;

9 - детали круговой шкалы, служащей для

отсчета части полного оборота барабана;

10, 11 - деления основной шкалы микрометра;

12 - стопорное устройство.

6.3 Особенности пользования лимбами.

Подавая резец на глубину резания по лимбу поперечной подачи, следует иметь в виду, что он перемещается по радиусу к оси детали. Следовательно, диаметр последней после обтачивания уменьшается на величину, вдвое большую глубины резания. Например, если заготовку диаметром 30 мм надо обточить до диаметра 27 мм, т. е. уменьшить диаметр на 3 мм, то резец следует переместить поперечно на 1,5 мм. Чтобы определить необходимый поворот лимба, следует разделить глубину резания на цену его деления.

Контроль чистоты обработки

Рисунок

25

Рисунок

25

Установка глубины резания по лимбу

Ценой деления называется величина перемещения резца, соответствующая повороту лимба на одно деление. Допустим, требуется подать резец на глубину резания 1,5 мм при цене деления лимба 0,05 мм. Число делений поворота лимба будет равно 1,5 : 0,05 = 30. Некоторые станки имеют лимбы поперечной подачи, цена деления которых указывается «на диаметр». В таком случае величину поворота лимба определяют делением разности диаметров заготовки до и после обтачивания на цену деления. Например, заготовка диаметром 25 мм обтачивается до диаметра 20 мм при цене деления лимба 0,05 на диаметр. Число делений, на которое потребуется повернуть лимб, будет равно (25—20): 0,05=100. При пользовании лимбами необходимо учитывать наличие и величину люфта (зазора) в передачах движения суппорта. Если, например, выдвинутый вперед суппорт отводить назад, то при некоторой части оборота маховичка ручной подачи он будет стоять на месте. Это и характеризует величину люфта в передаче. Поэтому во время отсчетов размеров на станке маховичок ручной подачи необходимо плавно поворачивать только в одну сторону (рисунок 25). Если допущена ошибка и лимб повернут на большее число делений, чем требуется, то маховичок поворачивают в обратную сторону на величину немного больше люфта (примерно 0,5—1 оборота), а затем, вращая в прежнем направлении, доводят лимб до нужного деления (рисунок 25). Так же поступают, когда надо отвести резец от поверхности детали на определенный размер. Для этого суппорт отводят на величину, больше необходимой, а затем, подавая его к детали, доводят лимб до необходимого деления.

6.4 Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рисунок 26), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Рисунок 26– Резьбовой шаблон

1 – кассета; 2- пластина.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рисунок 28). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рисунок 27– Резьбовые калибры

а – предельная резьбовая роликовая скоба; б – проходное кольцо; в- резьбовой калибр; г - непроходное кольцо

7. Нарезание наружной резьбы

Рисунок 28 – Упрощенная кинематическая схема нарезания резьбы на токарно-винторезном станке

1- заготовка; 2 - суппорт; 3 - ходовой винт; М-электродвигатель; d1,d2 – диаметры шкивов; P-шаг ходового винта; z1, …, z10 – шестерни; n- частота вращения заготовки; Ds- направление движения подачи. На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рисунок 28). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов. Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10' для метрической резьбы и ε= 55° ± 10' для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30'. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы). Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14... 0,28 мм, диаметром до 48 мм — 0,17...0,34 мм, диаметром до 80 мм — 0,2...0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается. Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу d0 = d-P, где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм. Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается.

8 ОСНАСТКА И ПРИСПОСОБЛЕНИЯ

8.1Приспособления

Приспособления токарно-винторезных станков предназначены для установки и закрепления заготовок и инструмента. Существует большое разнообразие приспособлений; нами будут рассмотрены наиболее распространенные (в основном нормализованные) приспособления.Приспособления разделяют на универсальные и специальные. Универсальные делятна приспособления для крепления заготовок: за наружную поверхность, приобработке в центрах и за отверстия.

8.2 Патроны

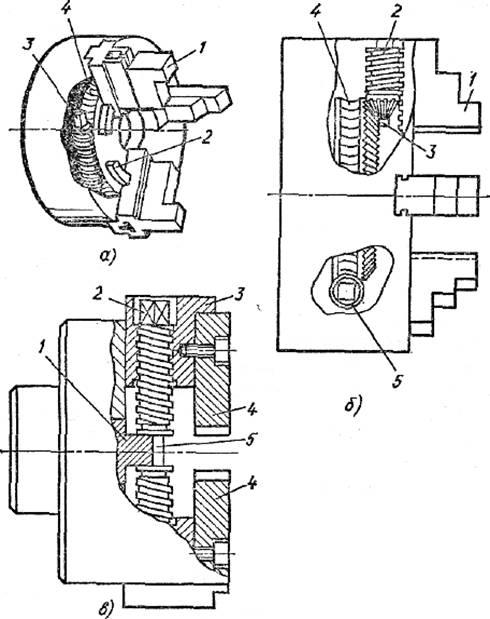

Токарные патроны предназначены для установки и закрепления в них заготовок. Все токарные патроны можно разделить на следующие разновидности: самоцентрирующие трех- и двухкулачковые, не самоцентрирующие четырех кулачковые, поводковые и специальные. Привод патрона может быть ручной, электрический, гидравлический, пневматический и комбинированный. Способы крепления токарных патронов на шпинделе подразделяют на крепление по резьбе или на фланце. Самоцентрирующие трех кулачковые патроны предназначены для установки и закрепления симметричных заготовок и деталей. Самоцентрирующие патроны позволяют быстро устанавливать и закреплять в них заготовки. Это достигается одновременным перемещением всех кулачков при поворачивании торцовым ключом какого-либо одного его винтов. При этом кулачки одновременно центрируют и зажимают заготовку.

|

Рисунок 29. Трехкулачковый самоцентрирующий патрон (а) и патрон с реечным приводом кулачков (б) На рисунке 29, (а) показан трехкулачковый самоцентрирующий патрон, в котором кулачки перемещаются с помощью ключа, вставляемого в четырехгранное отверстие одного из трех конических зубчатых колес 2. Эти колеса сцеплены с большим коническим зубчатым колесом 3.На обратной (плоской) стороне колеса «5 нарезана многовинтовая спиральная канавка 4. В отдельные витки этой канавки нижними выступами входят все три кулачка 5. Когда ключом поворачивают одно из зубчатых колес 2, вращение передается и зубчатому колесу 3. Вращаясь, оно посредством спиральной канавки 4 перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка. При вращении диска со спиральной канавкой в ту или другую сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая заготовку. В патроне с реечным приводом (рисунке 29, б) кулачки 1 приводятся в движение от косозубых реек 2, которые одновременно соединены с кулачками 1 и центральным зубчатым колесом 4. |

Одну из реек 2 перемещает в направляющих винт 3, который вращают торцовым ключом. При вращении винта 3 рейка 2 перемещается, одновременно двигая кулачок / и вращая колесо 4, последнее приводит в движение остальные рейки 2, которые перемещают другие два кулачка. Патрон, с эксцентриковым приводом кулачков показан на рис. 2, а. Кулачки 1 соединены посредством фигурного паза с направляющими планками 2, которые установлены на торце червячного колеса 4. Винт 3, соединенный с червячным колесом 4, вращают торцовым ключом, в результате чего направляющие планки перемещают одновременно все три кулачка. На рисунке 30, б изображен патрон с винтовым приводом кулачков. Кулачки соединены с винтом 2, образуя винтовую пару. На конце винта имеется коническое зубчатое колесо 3, находящееся в зацеплении с центральным коническим колесом 4. Это колесо через червячную пару 5 приводят во вращение торцовым ключом, и вращающееся колесо 4 через колесо 3 и винт 2 перемещает все три кулачка одновременно. Двухкулачковый самоцентрирующий патрон показан на рис. 30, в. Перемещение основных кулачков 3 этого патрона осуществляется винтом 2, один конец которого имеет правую, а второй конец левую резьбу. Соответствующие резьбовые отверстия имеют кулачки 3. В средней части винта 2 имеется шейка 5 с заплечиками, схватывающими полуподшипник, прикрепленный к корпусу патрона. Поскольку винт 2 не может перемещаться в осевом направлении, при его вращении одновременно перемещаются кулачки 3 с закрепленными на них накладными кулачками 4, которые и зажимают заготовку.

Рисунок 30. Токарные патроны с эксцентриковым приводом кулачков, с винтовым приводом кулачков (б) и двух кулачковый самоцентрирующий патрон (в)

Рисунок 31. Приспособления для зажима деталей: а — цанговый патрон; б — цанговый патрон повышенной точности; в т- роликовый патрон. Чтобы избежать этого, рекомендуется применять незакаленные кулачки, которые точно обрабатывают и пригоняют по диаметру закрепленной в них заготовки. Не закаленные кулачки удобны еще тем, что их можно периодически растачивать резцом и тем устранять биение заготовки, закрепляемой в патроне. Цанговый патрон (рис. 31, а) предназначен для закрепления заготовок малых размеров. При навертывании на корпус патрона гайки / цанга 2 отжимается, закрепляя заготовку. Винт 3 предотвращает провертывание цанги в корпусе. Такие патроны используют для крепления заготовок с малыми отклонениями по диаметру. Их недостатком является невысокая точность центрирования, обусловленная тем, что цанга центрируется по конусу и цилиндру корпуса патрона. Цанга 1 патрона повышенной точности (рис. 31, б) центрируется по корпусу патрона 2, чем достигается высокая точность центрирования заготовки. Винт 3 обеспечивает постоянное положение закрепляемых заготовок. Внутренняя поверхность роликового самозажимного патрона 4 имеет участки А, В, С (рис. 31, в), обработанные эксцентрично по отношению к оси патрона. В них упираются ролики 5, расположенные в пазах втулки 2, которая может быть повернута на некоторый угол с помощью стержня, находящегося в одном из радиальных гнезд. Угол поворота втулки ограничен винтом, ввернутым в корпус. После установки заготовки втулку 2 поворачивают так, чтобы ролики перекатывались по поверхностям А, В, С, слегка заклиниваясь между этими поверхностями и заготовкой. При обработке происходит дальнейшее заклинивание от силы резания. Упор / определяет положение заготовки в осевом направлении. Роликовые патроны, используя сменные втулки, применяют для закрепления заготовок диаметром 40—60 мм. Недостатком такого патрона является образование вмятин на заготовке при больших силах резания.