- •2. Расчетно технологическая часть

- •2.1Выбор метода организации производства моторного участка.

- •2.2 Схема и описание технологического процесса ремонта двигателя автомобиля.

- •2.3 Назначение, устройство и работа гбц автомобиля

- •2.4 Основные неисправности гбц автомобиля

- •2.5 Мероприятия по охране труда, охране окружающей среды и противопожарные мероприятия на моторном участке Охрана труда

2. Расчетно технологическая часть

2.1Выбор метода организации производства моторного участка.

На моторном участке общий для большинства агрегатов технологический процесс ремонта включает: мойку двигателя в целом (разборном состоянии); подразборку в соответствии с объемом ремонта; мойку снятых деталей и их дефектовку; комплектовку деталей после ремонта из запасных частей; сборку и испытания двигателя.

Разборно-сборочные работы в моторном цехе проводят на специальных стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон, а также поворот и наклон агрегата для удобства работы. Стенды специализированы по типам агрегатов. Они размещаются в зоне действия кран-балки. Для размещения и разборки, снятых с агрегатов узлов предусмотрены слесарные верстаки, столы и стеллажи. Кроме обычных ключей различного типа при разборочно - сборочных работах применяются гайковерты различные съемники и приспособления. Контроль, сортировку и комплектовку деталей производят с помощью измерительного инструмента и отдельных специальных приборов.

Испытания агрегатов после ремонта производят на специальных стендах.

Цех должен быть окрашен в светлые и спокойные тона, вентилируется приточно - вытяжной вентиляцией и имеет смешанное освещение (естественное и искусственное).

Условия труда в цеху соответствуют санитарным нормам, эстетическим требованиям и условиям безопасности.

В настоящее время на моторном участке по ремонту коленчатого вала должно присутствовать самое современное оборудование, так как автомобильная промышленность резко и быстро поднимает темпы усовершенствования тех или иных деталей, агрегатов, механизмов автомобилей.

На моторном участке предпологаем использовать посты тупикового типа. Въезд и выезд транспортого средства осуществляется через совмещённые ворота.

Исходя из полученных расчётов количество ремонтно-бслуживающего персонала на моторном участке в одну смену составляет 4 человека, поэтому организация управления основана на индивидуальном методе, при таком методе каждый рабочий несет ответственность за выполненные работы и подчиняется непосредственно мастеру – приемщику. Количество человек работающих на одном посту-1.

|

Профессия |

Количество рабочих |

Разряды рабочих | |||||

|

I |

II |

III |

IV |

V |

VI | ||

|

Моторист |

4 |

- |

- |

- |

1 |

1 |

2 |

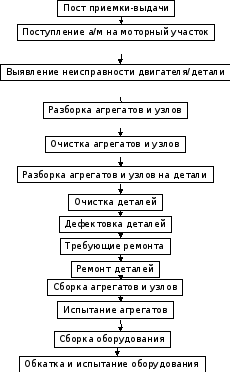

2.2 Схема и описание технологического процесса ремонта двигателя автомобиля.

На посту приемки-выдачи мастер приемщик узнает жалобу клиента и записывает ее в заказ-наряд. После завершения заказ-наряда, автомобиль поступает на моторный участок, где производиться более точная диагностика

неисправностей ГБЦ.

Перед разборкой ГБЦ необходимо:

Снять все держатели, датчики и другое навесное электрооборудование. Если вы имеете дело с ГБЦ дизельного двигателя с электромагнитными форсунками, их также нужно демонтировать (насос-форсунки снимать необязательно).

Перед снятием головки с блока необходимо обеспечить видимость меток, используемых для настройки газораспределительного механизма. Если это невозможно, следует соответствующим образом пометить детали газораспределительного механизма.

Дальнейшие действия описаны на примере ГБЦ с верхним расположением распределительного вала (OHC):

Ослабить крепежные болты крышки головки блока в порядке, аналогичном порядку их затяжки при монтаже. Снять ГБЦ.

Обозначить крышки подшипников (если применяются) распределительного вала для определения их правильной позиции при сборке.

Снять крышки подшипников распределительного вала, слегка поворачивая их.

Снять распределительный вал и подшипники.

Снять гидрокомпенсаторы и толкатели (в зависимости от конструкции головки блока). Если предполагается в дальнейшем их использовать, то отметить рабочие места каждого.

При помощи соответствующего приспособления сжать пружины клапанов и вынуть сухари, тарелки пружины и сами пружины. Положить детали в порядке их демонтажа.

Снять маслоотражательные колпачки со стержней клапанов (если установлены).

Перевернуть головку, снять клапаны, отмечая места, на которых они были установлены.

Сохранять все компоненты, пока не будет точно установлено соответствие размеров всех новых и заменяемых деталей.

Затем следует провести очистку головки блока цилиндров. Сборку нужно проводить в обратном порядке.

Для очистки головки блока могут быть использованы следующие способы:

пескоструйная обработка;

"холодная" промывка;

"горячая" промывка;

очистка при помощи ультразвука.

Чаще других применяется мойка агрегата в воде с использованием специальных моющих средств. Надо следить, чтобы моющие средства не содержали химических элементов, способных повредить детали ГБЦ. Особого внимания требует очистка компонентов алюминиевой головки блока цилиндров.

В ходе очистки с использованием абразивных компонентов с поверхностей деталей головки снимается слой материала, поэтому необходимо соблюдать осторожность - чрезмерно интенсивное или длительное воздействие может привести к их повреждению.

Все работы на СТОА выполняются согласно «Положению о техническом обслуживание и текущем ремонте подвижного состава».