- •Содержание

- •1 Исследование объекта диагностирования

- •1.1 Фундаментная рама

- •1.2 Коленчатый вал

- •1.3 Подшипники коленчатого вала

- •1.3.1 Коренные подшипники

- •1.3.2 Шатунная группа. Кривошипные подшипники

- •1.4 Описание конструкций подшипников коленчатого вала

- •1.4.1 Дизели типа д49

- •1.4.2 Дизели тина ра

- •1.4.3 ДвигателиL20

- •1.4.4 Двигатели типаL/v26,32,38,46

- •1.4.5 Дизель 16lva24

- •1.5 Теоретические основы работы подшипников коленчатого вала

- •1.6 Виды повреждений подшипников коленчатого вала

- •1.6.1 Классификация повреждений вкладышей подшипников

- •1.6.2 Кавитационное изнашивание подшипников

- •2 Основы технического диагностирования

- •2.1 Задачи диагностики в процессе технической эксплуатации

- •2.2 Основные принципы технической диагностики

- •2.3 Анализ объекта диагностирования

- •2.4 Диагностические параметры

- •2.4.1 Выбор диагностических параметров

- •2.4.2 Определение информативной ценности диагностических параметров

- •3 Методы и средства безразборного диагностирования

- •3.1 Диагностика по виброакустическим параметрам

- •3.1.1 Аппаратура для контроля вибрации

- •3.1.2 Датчики вибрации

- •3.2 Диагностика по концентрации продуктов износа в масле

- •3.2.1 Фотоэлектрическая установка мфс-3

- •3.3 Использование теплогидравлических параметров для диагностирования

- •3.3.1 Измерение гидродинамических давлений в смазочном слое

- •3.4 Анализ технического состояния подшипников по толщине масляного слоя и перемещению вала.

- •3.4.1 Измерение траектории движения центра вала и толщины смазочного слоя

- •4 Основы построения систем технического диагностирования

- •4.1 Общие требования к системам технического диагностирования

- •4.2 Принципы структурного построения систем технического диагностирования

- •4.3 Экономическая оценка систем технического диагностирования

- •5 Разработка функциональной схемы системы комплекса

- •10 13 10

- •5.1 Выбор аппаратуры

- •Заключение

- •Список использованных источников

1.3 Подшипники коленчатого вала

1.3.1 Коренные подшипники

Опорой для рамовых шеек коленчатого вала служат рамовые подшипники. В судовых дизелях применяют подшипники скольжения.

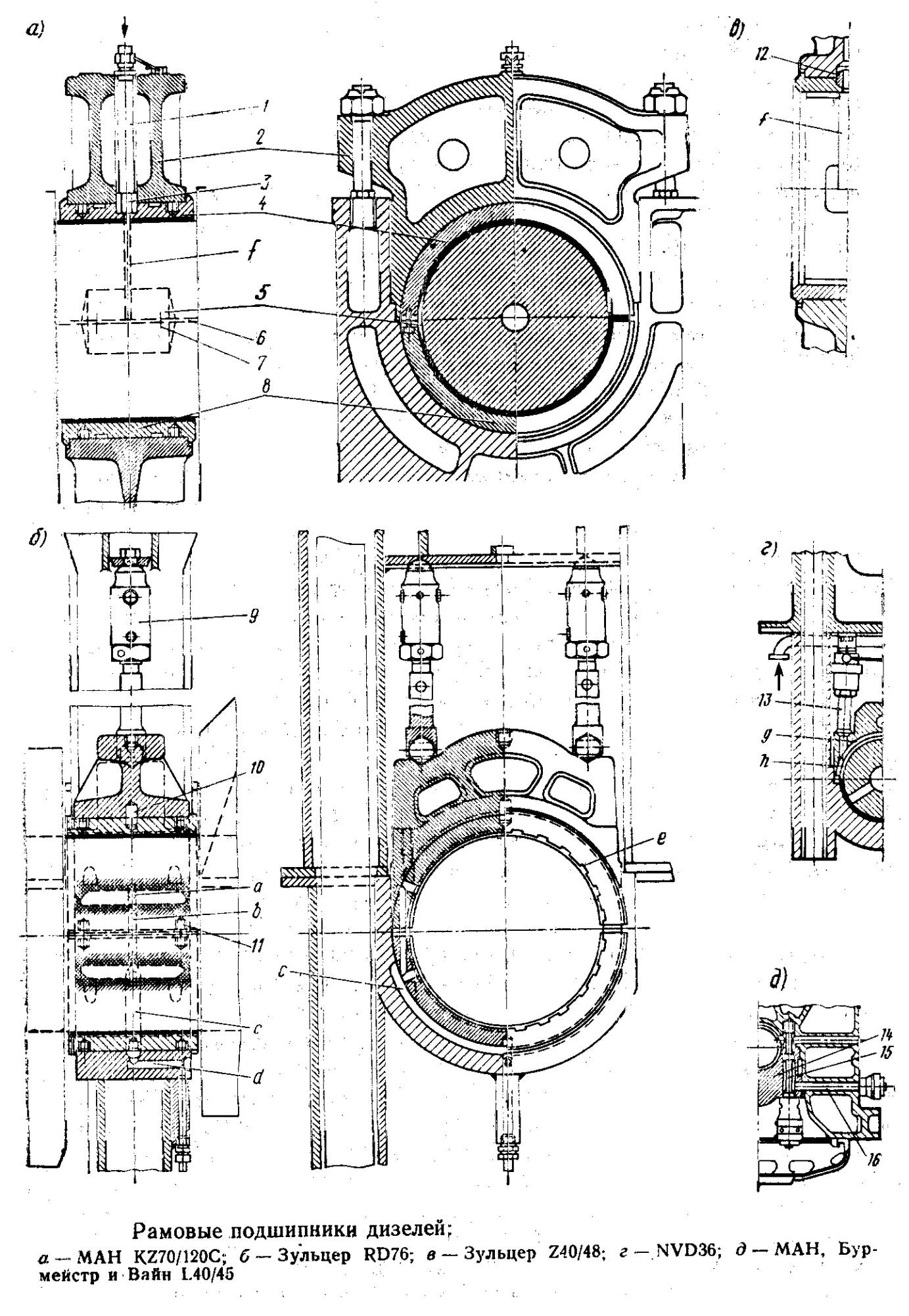

Подшипник состоит из двух вкладышей (4) и (8) (рисунок 1.5 а), залитых антифрикционным сплавом, и крышки (2).

Условия работы подшипника определяются многими факторами, из которых основными являются: значение и характер нагрузки на подшипник; скорость скольжения шейки вала; масляный зазор; сорт масла, его температура и расход через подшипник; свойства материалов основы вкладыша и антифрикционного рабочего слоя.

К конструкции подшипника предъявляют следующие основные требования: высокая жесткость; обеспечение условий создания масляного «клина»; хороший теплоотвод от вкладышей; минимальные перепады давлений в потоке масла через подшипник (для предотвращения кавитационных разрушений рабочего слоя); антифрикционный сплав должен выдерживать большие ударные нагрузки и давления (максимальное давление на подшипник от действия газовых и инерционных сил в МОД достигает 14 МПа, в форсированных СОД—35 МПа), малый коэффициент трения, высокая усталостная прочность, коррозионно-, кавитационно- и износостойкость, способность поглощать твердые частицы и хорошо прирабатываться.

Материалом для изготовления вкладышей подшипников служит малоуглеродистая сталь марок 10 и 15 или бронза. Вкладыши подшипников МОД обычно заливают баббитом (Б83, Б89 и Б90), а вкладыши СОД средней мощности — бронзой (Бр. СЗО) или алюминиевым сплавом (АСМ, АО20-1). Для ускорения приработки рабочий слой вкладыша часто покрывают тонким слоем олова, свинца или индия (гальваническим способом);

В современных форсированных СОД применяют тонкостенные четырехслойные вкладыши, состоящие из стальной основы слоя свинцовистой бронзы или оловоалюминиевого сплава толщиной 0,5—1,5 мм, разделительного слоя никеля толщиной 0,001-0,002 мм и рабочего слоя баббита или свинцово-оловянистого сплава (90 % свинца, 7 % олова, 3 % меди) толщиной 0,04—0,06 мм.

Стальная основа придает вкладышу необходимую жесткость; слой свинцовистой бронзы или оловоалюминиевого сплава воспринимает нагрузку и повышает усталостные характеристики рабочего слоя, а в случае его износа является предохранительным слоем, предотвращающим задир шейки вала; разделительный слой никеля предотвращает межслоевую диффузию (свинца в бронзу); рабочий слой (мягкий и пластичный материал) обладает хорошими приработочными и противоизносными свойствами и способностью поглощать твердые частицы.

Применяют вкладыши подшипников с неоднородной рабочей поверхностью: после заливки на стальную основу на слое бронзы выполняют ромбовидные выступы или кольцевые канавки; рабочий слой, нанесенный на такую поверхность гальваническим способом, будет иметь разную толщину, причем участки малой толщины воспринимают нагрузки, а участки большой толщины служат поглотителями инородных частиц.

По конструкции различают рамовые подшипники с толстостенными (обычно двухслойными) и тонкостенными (многослойными) вкладышами, подвесные и установочные (опорно-упорные).

Масляный зазор в подшипнике регулируют набором латунных прокладок (6) (рисунок 1.5, а), которые прикрепляют к верхнему вкладышу винтами (7) или фиксируют штифтами (11) (рисунок 1.5 б). Набор прокладок снижает жесткость подшипника, поэтому в современных СОД их не устанавливают (рисунок 1.5 в), а при увеличении масляного зазора заменяют вкладыши.

Рисунок 1.5 – Рамовые подшипники дизелей

Крышки подшипников для упрощения изготовления и монтажа в некоторых МОД применяют составные (рисунок 1.5 а). К раме дизеля крышку крепят шпильками, винтовыми или винтогидравлическими (9) (рисунок 1.5 б), (13) (рисунок 1.5 г) распорными домкратами. В современных дизелях шпильки затягивают гидравлическими домкратами, конструктивно подобными домкратам для затяжки анкерных связей. У некоторых дизелей последних моделей применяют электротермическую затяжку шпилек. Крепление крышки домкратами позволяет упростить разборку подшипника, уменьшить размеры крышки и расстояние между анкерными связями (при этом уменьшается момент, изгибающий крышку и поперечную балку фундаментной рамы).

Подвод масла к холодильникам подшипника осуществляется всегда через его наименее нагруженную зону. В МОД и СОД масло обычно подводят сверху по кольцевой канавке (f) на рабочей поверхности верхнего вкладыша или по кольцевой канавке (g) в крышке подшипника (рисунок 1.5 г) и далее через отверстия в верхнем вкладыше в кольцевую канавку (h) на его рабочей поверхности. В первом случае для подвода масла использована трубка (1), ввернутая во вкладыш, а во втором — винтогидравлические домкраты (13). Для упрощения разборки подшипника в некоторых МОД масло подводят снизу по каналу (d) в канавке с постели (рисунок 1.5 б) и далее по сверлениям (b, а) во вкладышах к холодильникам.

В соответствии с гидродинамической теорией смазки, а также из-за концентрации напряжений канавки на рабочей поверхности нагруженных вкладышей нежелательны. Однако для обеспечения постоянного потока масла в кривошипный подшипник канавку делают не только на верхнем, но иногда и на части нижнего вкладыша (канавка g на рисунке 1.5 г).

Подвесные рамовые подшипники воспринимают полное давление газов и силы инерции, поэтому их нижние половины (14) (рисунок 1.5 д) делают всегда массивными и крепят к станине вертикальными шпильками (15) и поперечными болтами (16).

У некоторых мощных СОД крышки подвесных подшипников крепят к станине анкерными связями. Например, у дизеля МАН — Бурмейстер и Вайн L58/64 с двумя комплектами анкерных связей верхние связи стягивают верхнюю часть станины, рубашки и крышки цилиндров, а нижние — станину и крышки подвесных подшипников.

Для предотвращения осевого перемещения коленчатого вала один из рамовых подшипников (со стороны маховика или шестерни привода распределительного вала) делают установочным (опорно-упорным), что позволяет сохранить номинальные зазоры в передаче во время работы дизеля. Коленчатый вал нагревается и удлиняется больше, чем фундаментная рама (удлинение 1 м длины вала составляет 0,01 мм/°С), поэтому для обеспечения свободного удлинения вала при его нагреве в одном направлении в установочном подшипнике предусматривают минимальный осевой зазор, а остальные рамовые подшипники выполняют меньшей длины, чем рамовые шейки вала. У установочного подшипника имеются залитые антифрикционным сплавом торцовые упорные поверхности, съемные упорные кольца или сегменты, в которые упираются бурты рамовой шейки или торцовые поверхности щек кривошипов.

Установочный подшипник не рассчитан на упор гребного, винта, поэтому при работе дизеля на винт предусматривают судовой упорный подшипник (отдельный или встроенный в раму дизеля). При наличии установочного и судового упорного подшипника осевой зазор в последнем должен быть меньше.