- •Введение

- •1. Машины и аппараты общего назначения.

- •1.1. Оборудование для приема, хранения и подготовки материалов.

- •1.1.1. Оборудование бункерных складов для хранения гранулированного технического углерода (ту).

- •1.1.4. Машины и аппараты для подготовки каучука.

- •1.1.4.1. Установки для декристаллизации натурального каучука (нк).

- •1.2. Червячные машины (чм).

- •1.2.5. Контроль процесса.

- •1.2.6. Расчет и моделирование параметров экструзии.

- •1.3. Вальцы.

- •1.3.1. Назначение и классификация.

- •1.4. Резиносмесители.

- •1.4.6. Оптимизация процесса смешения.

- •1.5. Резинообрабатывающие каландры.

- •1.5.2. Общее устройство.

- •1.6. Клеепромазочные машины.

- •2. Специальное оборудование.

- •2.1. Оборудование для сборки резиновых изделий.

- •2.1.1.2. Станки для сборки диагональных покрышек.

- •2.2. Вулканизационное оборудование.

- •—2.2.1.3. Индивидуальные вулканизаторы (ив).

- •—2.2.1.4. Форматоры-вулканизаторы (фв).

- •3. Основные принципы механизации и автоматизации технологических процессов в резиновой промышленности.

- •3.1. Основные понятия.

- •3.2. Робототехника и автоматизированное производство.

- •3.3. Гибкое автоматизированное производство.

- •4. Проектирование предприятий переработки эластомеров.

- •4.1. Основные понятия.

- •4.2. Начало проектирования.

- •4.3. Разработка тэо (технико-экономического обоснования).

- •4.4. Задание на проектирование.

- •4.5. Основные документы для проектирования, стадийность проектирования.

- •4.6. Выбор места строительства и площадки.

- •4.7. Производственная мощность.

- •4.8. Технологическая часть.

- •4.9. Расчет потребности в оборудовании.

- •4.10. Компоновка оборудования.

- •4.11. Выбор строительных конструкций.

- •4.12. Оформление чертежей, выбор места разрезов, привязка оборудования.

- •4.13. Транспортные связи между цехами и потоками.

- •4.14. Охрана труда, техника безопасности и защита окружающей среды.

- •4.15. Мероприятия по гражданской обороне (го) при проектировании.

1.4.6. Оптимизация процесса смешения.

— Качество смешения носит экстремальный характер в зависимости от коэффициента заполнения смесительной камеры. Наилучшие условия для смешения имеют место при коэффициенте заполнения =0.75. При большей степени заполнения качество смешения резко ухудшается, при меньшей степени – также ухудшается, но более монотонно.

— При увеличении числа оборотов роторов качество смешения улучшается, а значение коэффициента заполнения, отвечающее наилучшему качеству смещается в сторону меньших значений коэффициента заполнения.

— При увеличении продолжительности смешения (в определенных пределах, естественно) качество смешения улучшается, а оптимальное значение коэффициента заполнения остается практически неизменным.

— При увеличении давления верхнего затвора качество смешения улучшается, значение оптимального коэффициента заполнения возрастает.

— В современных РС имеет место интенсивный теплообмен между нагревающейся смесью и охлаждающей водой. Перспективным является применение воды с регулируемой температурой. Используются 3 раздельные системы со своими циркуляционными насосами. При этом обеспечивается уменьшение цикла смешения до 50%. Например, пластикация НК при температуре воды 7оС длится 3 мин. 5 с, а при температуре воды 60оС – 1 мин. 45 с. После закрытия верхнего затвора затрачиваемое время то же. Происходит уменьшение расхода энергии на 10-20%. Обеспечивается значительное снижение расхода воды, поскольку она подается в режиме циркуляции, и добавляется лишь 10% холодной воды для поддержания постоянной температуры. Улучшается распределение ингредиентов, рекомендуется температура воды 43-49оС (лучше 60оС). Обеспечивается увеличение коэффициента заполнения на 5-10% при температуре воды 60оС. Устраняется субъективный фактор, поскольку регулирование температуры автоматизируется. Уменьшаются термические напряжения в металле РС из-за постоянства температуры и повышается срок службы РС, Обеспечивается меньший уровень колебания свойств получаемых резиновых смесей.

— Еще один способ оптимизации процесса смешения – варьирование геометрии роторов. При одних и тех же количественных значениях критериев качества и одинаковых затратах энергии Роторы трехгранной формы обеспечивают значительно более низкий уровень температур.

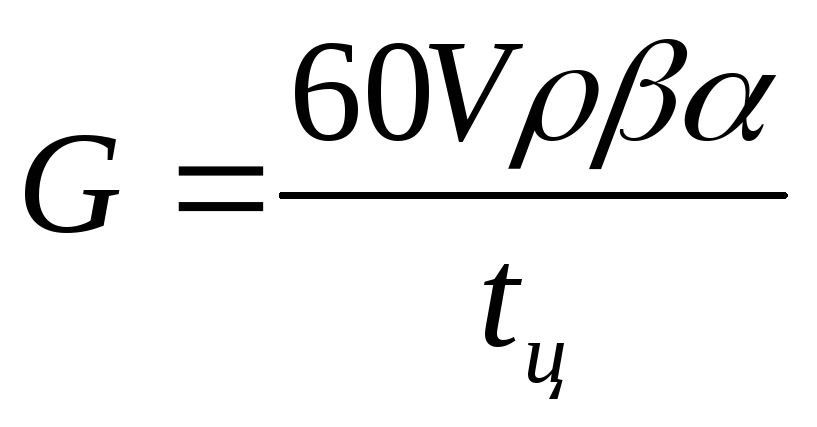

1.4.7. Производительность РС.

-

кг/час,

кг/час,

где V – свободный объем камеры смешения, дм3, – плотность, кг/дм3, – коэффициент заполнения, – коэффициент использования машинного времени, tц – время цикла, мин.

1.4.8. Системы автоматизации процессов приготовления резиновых смесей.

— В автоматизированных процессах приготовления резиновых смесей кроме основного технологического оборудования (РС, вальцы, ЧМ) применяется разнообразное оборудование для механизации вспомогательных процессов – хранения, транспортировки, дозирования, подачи в РС.

— Применяют поточно-автоматизированные линии (ПАЛ) приготовления резиновых смесей, их может быть 15-20 в цехе.

— Необходимо подать компоненты со склада, строго дозировать их в соответствии с рецептами, загрузить в определенной последовательности в заданное время.

— За сутки до 20-25 т оазличных материаловпроходит через подготовительное производство. В больших цехах (20 РС) до 400 т и больше. На заводах РТИ – до 1500 рецептов, на заводах резиновой обуви – более 200, га шинных – значительно меньше.

— Автоматическое управление осуществляет следующие функции: 1) управление процессом избирательного автоматизированного дозирования компонентов с заданной точностью; 2) отсчет количества изготовленных бечей; 3) управление процессами подготовки и загрузки готовых доз материалов в РС в заданном режиме; 4) управление процессом смешения согласно режиму; 5) блокировка и сигнализация, обеспечивающие проведение требуемой последовательности операций, фиксация неисправностей, останов оборудования в случае нарушений, влекущих за собой снижение качества или поломку оборудования.

— применяются ПАЛ двух типов. Система СУРД на основе релейно-контактной аппаратуры. Программа задается с помощью штеккерного коммутатора или считывается с перфокарт. Система САД использует фотоэлектрические датчики веса. Обе системы разработаны на Украине.