ТОХФ / 1 группа (ХТУМ) / Синицын - лекции - 2002 / Лекция 8

.docЛекция 8.

РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА

КОКСОВАНИЯ УГОЛЬНОЙ ШИХТЫ

Материальный баланс коксования составляется на основании закона сохранения массы вещества

Gисх = Gкон

где Gисх - сумма массы сухой угольной шихты (исходных продуктов) и количества влаги, поступившей с ней в коксовые печи; Gкон - сумма массы кокса, влаги шихты, пирогенетической воды, газа, смолы и других химических продуктов (конечных продуктов), полученных при коксовании угольной шихты.

На действующем коксохимическом заводе конечные продукты, за исключением пирогенетической воды, учитывают достаточно точно (как товарные). Поэтому для составления материального баланса используют данные технических отчетов. Чтобы определить выход пирогенетической воды, применяют расчетный метод, т. е. определяют содержание кислорода в угольной шихте и подсчитывают выход пирогенетической воды по расчетным формулам.

Таблица 1. Состав шихты по маркам и качество донецких углей, выбранных для примерного расчета

|

Техническая группа угля |

Содержание в шихте, мас. % |

Технический анализ, мас. % |

Пластометрические показатели, мм |

||||

|

Wrt |

Ad |

Sdt |

Vdaf |

x |

y |

||

|

Г6 Г6 Г16 Ж21 Ж21 К14 ОС6 Шихта |

15 12 20 18 10 10 15 100 |

9,2 8,7 8,6 9,1 9,4 8,1 7,9 8,7 |

6,2 7,2 7,1 8,5 7,6 7,7 6,9 7,3 |

2,0 2,5 2,4 2,0 2,5 2,3 2,0 2,22 |

36,2 36,6 32,0 31,0 30,0 22,0 16,0 29,4 |

35 30 32 12 8 16 18 |

8 17 12 28 25 14 8 |

Для проектируемого завода, например при курсовом или дипломном проектировании, расчет материального баланса коксования осуществляется на основании теоретических и эмпирических формул, в которые входят данные технического и элементного анализов исходной угольной шихты. Исходными данными для расчета качества шихты являются: состав шихты по маркам (шахтогруппам) и шахтам или ЦОФ; качество углей отдельных шахт.

Для примерного расчета возьмем шихту следующего состава по маркам применительно к донецким углям, мас. %: Г - 47, Ж - 28, К - 10 и ОС - 15. Шихта предназначена для получения доменного кокса на коксохимическом заводе без углеобогатительной фабрики, поэтому она состоит из обогащенных углей, получаемых заводом с ЦОФ. Данные для расчета качества шихты приведены в табл. 1.

Показатели технического анализа подсчитываем, исходя из правила аддитивности. Подсчитываем ожидаемое качество шихты по таким показателям с учетом индексации, принятой странами СЭВ в соответствии с СТ СЭВ 750-75 для состояния топлива: рабочего «r», аналитического «а», сухого «d», сухого беззольного «daf», органической массы «о»; xd = xc; xr = xp; xdaf = xr.

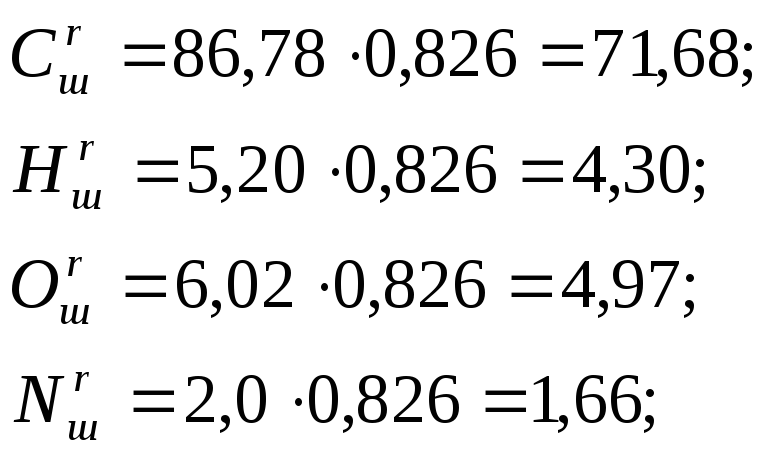

Содержание органической массы шихты принимаем, мас. %: углерод С0ш, =86,78; водород Н0ш = 5,2; кислород О0ш = 6,02; азот N0ш = 2.

Подсчитываем содержание золы и серы в рабочей шихте, мас. %:

Arш

= Аdш![]() =

=![]() ;

;

![]()

![]()

![]()

![]()

![]()

Выход летучих веществ шихты пересчитываем на сухую зольную массу, мас. % :

![]()

Показатели элементного анализа с органической массы пересчитываем на рабочую массу шихты, мас. %:

![]() ;

;

Сумма

полученных данных состава шихты в

пересчете на рабочую массу должна быть

равна 100 %:

![]() .

.

В

процессе термической переработки углей

образуются химические продукты

коксования, выход которых определяется

с применением коэффициентов перехода

отдельных элементов в газообразные

соединения, например

N2

+ 3H2

![]() 2NH2.

Одновременно образуются сложные

соединения, например ароматические

углеводороды и другие вещества, для

расчета которых также применяются

коэффициенты, основанные на практических

данных, зависящие от условий коксования

и состава шихты.

2NH2.

Одновременно образуются сложные

соединения, например ароматические

углеводороды и другие вещества, для

расчета которых также применяются

коэффициенты, основанные на практических

данных, зависящие от условий коксования

и состава шихты.

При выполнении расчетов используют следующие коэффициенты:

Коэффициент перехода Коэффициент расчета выхода из сухой шихты

азота в NH3 - 0,07-0,18 сухого коксового газа - 2,54-2,90;

серы в H2S - 0,17-0,29 смолы - 0,81-0,98;

кислорода в Н2О - 0,334-0,575 ароматических углеводородов - 0,84-0,97

Расчет материального баланса коксования для проектируемого завода

Расчет материального баланса коксования можно вести для различного количества коксуемой шихты, но наиболее удобно производить расчет на 1000 кг сухой шихты. Материальный баланс состоит из двух частей - приходной (сухая шихта и влага шихты) и расходной (кокс валовый, коксовый газ и все улавливаемые из него химические продукты коксования, выход которых из шихты составляет не ниже 0,1 %. К ним относятся: каменноугольная смола, сырой бензол, аммиак, сероводород, влага шихты, вода пирогенетическая).

Важной статьей материального баланса является его «невязка», показывающая, насколько точно сделан его расчет.

1. Под валовым коксом понимается сумма крупного кокса, коксового орешка и коксовой мелочи, получаемых при сортировке рядового кокса, а также коксовый шлам, улавливаемый из отстойников башни тушения. Выход сухого валового кокса из сухой шихты подсчитываем по формуле

где

![]() - выход летучих веществ шихты на сухую

массу, мас. % (для нашего примера 27,3 %);

- выход летучих веществ шихты на сухую

массу, мас. % (для нашего примера 27,3 %);

![]() -

выход

летучих веществ валового кокса на сухую

зольную массу, мас. %

(

-

выход

летучих веществ валового кокса на сухую

зольную массу, мас. %

(![]() =

1 %); П - припек кокса, определяемый по

формуле (1), полученной в результате

обработки производственных данных о

взаимосвязи

=

1 %); П - припек кокса, определяемый по

формуле (1), полученной в результате

обработки производственных данных о

взаимосвязи

![]() и выхода кокса, мас. %:

и выхода кокса, мас. %:

![]() (1)

(1)

Для нашего примера величина П составляет, %:

![]()

По опытным данным величина П находится в пределах от 3 до 5 %.

![]()

Выход сухого валового кокса на рабочую шихту пересчитываем по формуле, %:

![]()

т. е. 702,2 кг из 1000 кг рабочей шихты.

2. Коксовый газ обратный (сухой) из сухой шихты подсчитываем по формуле

![]() (2)

(2)

где

![]() - выход обратного газа из сухой шихты,

мас. % К - эмпирический коэффициент,

равный 2,85. Тогда

- выход обратного газа из сухой шихты,

мас. % К - эмпирический коэффициент,

равный 2,85. Тогда

![]()

![]() или 135,4 кг из 1000 кг рабочей шихты.

или 135,4 кг из 1000 кг рабочей шихты.

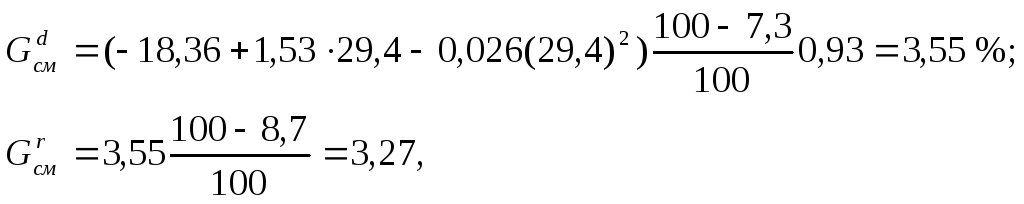

3. Выход смолы безводной из сухой шихты подсчитываем по формуле

![]() (3)

(3)

где

![]() - выход смолы безводной в пересчете на

сухую шихту, мас. %; К - эмпирический

коэффициент, равный 0,93. Тогда

- выход смолы безводной в пересчете на

сухую шихту, мас. %; К - эмпирический

коэффициент, равный 0,93. Тогда

или 32,7 кг из 1000 кг рабочей шихты.

4. Выход сырого бензола определяется по следующей формуле

![]() (4)

(4)

К

принимаем равным 0,95, тогда

К

принимаем равным 0,95, тогда

или 9,95 кг из 1000 кг рабочей шихты.

5. Выход 100 %-го аммиака из рабочей шихты подсчитываем по формуле

![]()

где

b

-

коэффициент перехода азота шихты в

аммиак (принимаем b

= 0,137); 17 -

молекулярная масса аммиака; 14 -

атомная масса -азота;

![]() -

содержание азота в рабочей шихте,

мас. % (для

нашего примера

-

содержание азота в рабочей шихте,

мас. % (для

нашего примера

![]() = 1,66 %), тогда

= 1,66 %), тогда

![]()

или 2,76 кг из 1000 кг рабочей шихты.

6. Выход серы в пересчете на сероводород из рабочей шихты подсчитываем по формуле

![]()

где

Ks

- коэффициент

перехода серы шихты в сероводород

(принимается равным 0,22); 34 - молекулярная

масса сероводорода; 32 - атомная масса

серы;

![]() -

содержание серы в рабочей шихте, мас. %

(для нашего примера - 2,03). Тогда

-

содержание серы в рабочей шихте, мас. %

(для нашего примера - 2,03). Тогда

![]() т.

е. 4,69 кг из 1000 кг рабочей шихты.

т.

е. 4,69 кг из 1000 кг рабочей шихты.

7. Влагу шихты, испаряющуюся в камерах коксования, подсчитываем по формуле

![]() т.е.

87 кг из 1000 кг рабочей шихты.

т.е.

87 кг из 1000 кг рабочей шихты.

8. Выход пирогенетической воды из рабочей шихты подсчитываем по формуле

![]() (7)

(7)

где

Ко

коэффициент перехода кислорода шихты

в пирогенетическую воду (принимается

равным 0,436); 18 - молекулярная масса воды;

16 - атомная масса кислорода;

![]() -

содержание кислорода в рабочей шихте,

мас. % (для нашего примера - 4,97 %). Тогда

-

содержание кислорода в рабочей шихте,

мас. % (для нашего примера - 4,97 %). Тогда

![]() т.

е. 24,4 кг из 1000 кг рабочей шихты.

т.

е. 24,4 кг из 1000 кг рабочей шихты.

9. По разности между приходной и расходной частями находим невязку баланса: 1000 - (702,2 + 135,4 + 32,7 + 9,95 + 2,76 + + 4,69 + 87,0 + 24,4) = 0,9 кг, т. е. 0,09 мас. %. Невязка баланса считается допустимой до 0,5 мас. %.

Таблица 2. Сводный материальный баланс коксования угольной шихты

|

Статья |

Масса, кг |

Массовая доля, % |

|||

|

к влажной шихте |

к сухой шихте |

||||

|

Приходная часть |

|||||

|

Сухая шихта Влага шихты Итого: |

913,0 87,0 1000,0 |

91,3 8,7 100,0 |

100,0

100,0 |

||

|

Расходная часть |

|||||

|

Кокс валовый Коксовый газ Смола безводная Влага шихты Пирогенетическая вода Невязка баланса Итого: |

702,2 135,4 32,7 87,0 24,4 0,9 1000 |

70,22 13,54 3,27 8,7 2,44 0,09 100,0 |

77,0 14,80 3,55 - 2,66 0,1 100,0 |

||

Для действующего завода невязка баланса является потерями производства. Чтобы эти потери были минимальными, необходимо выявлять причины невязки баланса и устранять их.

Далее находим коэффициент озоления:

![]() тогда

содержание золы в коксе будет

тогда

содержание золы в коксе будет

![]()

Полученные результаты расчета заносятся в таблицу по принятой форме (табл. 2), называемой свободным балансом, где приведены данные на сухую и рабочую массу. Для пересчета данных с сухой массы на рабочую пользуются следующей формулой:

![]() (8)

(8)

где

![]() - выход

любого продукта на рабочую массу;

- выход

любого продукта на рабочую массу;

![]() -

выход любого продукта на сухую массу.

-

выход любого продукта на сухую массу.