- •Министерство сельского хозяйства

- •Предисловие

- •Введение

- •1 Пример расчета привода ленточного конвейера

- •2 Ступень - цилиндрическая прямозубая.

- •1.1 Выбор электродвигателя

- •1.2 Расчет цепной передачи

- •1.3 Определение передаточного числа, кинематических и силовых параметров редуктора

- •1.4 Выбор материала и определение допускаемых напряжений для второй прямозубой ступени редуктора

- •1.5 Выбор материала и допускаемых напряжений для первой косозубой ступени редуктора

- •1.6 Расчет второй цилиндрической прямозубой ступени редуктора

- •1.7 Расчет первой цилиндрической косозубой ступени редуктора

- •1.8 Эскизное проектирование редуктора

- •1.9 Расчет шпоночных соединений

- •1.10. Проверочный расчет валов

- •1.11 Расчет подшипников качения

- •1.12 Смазка редуктора

- •1.13. Ориентировочные размеры корпусных деталей

- •2 Расчет привода с коническим редуктором

- •2.1 Выбор электродвигателя

- •2.2 Расчет клиноременной передачи

- •2.3 Определение передаточного числа, кинематических и силовых параметров редуктора

- •2.4 Выбор материала и определение допускаемых напряжений для ступеней редуктора

- •2.5 Расчет конической прямозубой ступени редуктора

- •3 Расчет привода с двухступенчатым червячным редуктором

- •3.1 Подбор электродвигателя и определение передаточного числа привода

- •3.2 Определение передаточного числа, кинематических и силовых параметров редуктора

- •3.3 Расчет второй ступени червячной передачи

- •3.4 Проверочный расчет червячной передачи на прочность по контактным напряжениям

- •3.5 Проверочный расчет по напряжениям изгиба

- •3.6 Определение геометрических размеров червячной передачи

- •3.7 Тепловой расчет второй ступени

- •3.8 Расчет первой ступени червячной передачи

1.3 Определение передаточного числа, кинематических и силовых параметров редуктора

Расчётное передаточное число редуктора

Uред = U0 / Uцеп =25,5 / 2,8 = 9.

Расчетное передаточное число второй цилиндрической ступени определяем согласно таблицы 1.4 Приложения. Предварительно

![]() .

.

Расчётное

передаточное отношение первой

цилиндрической ступени Uцил1

определится

после расчёта второй цилиндрической

ступени. Предварительно ![]() 3,41.

3,41.

Частоты вращения валов редуктора:

nвх = nдв = 975 мин-1;

nпр = nвх / U'цил1 = 975 / 3,41 = 285,9 мин-1;

nвых = nпр / Uцил2 = 285,9 / 2,64 = 108,3 мин-1.

Мощности, передаваемые валами:

Рвх = Pтр · м = 12,9 0,98 = 12,64 кВт;

Рпр = Pвх · цил · пк = 12,64 0,97 0,99 = 12,5 кВт;

Рвых = Рпр · цил · пк = 12,5 0,97 0,99 = 12,14 кВт.

Вращающие моменты на валах:

Твх = 9550 · Рвх / nвх = 9550 · 12,64 / 975 = 126,4 H·м;

Тпр = 9550 · Рпр / nпр = 9550 · 12,5 / 285,9 = 417,5 Н·м;

Tвых = 9550 · Рвых / nвых = 9550 · 12,14 / 108,3 = 1102,3 Н·м.

1.4 Выбор материала и определение допускаемых напряжений для второй прямозубой ступени редуктора

Расчёты производим по [2].

Выбираем материал и термообработку зубчатых колес. Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колеса и шестерни относительно недорогую легированную сталь 40Х (поковка).

По таблице 4.1 Приложения назначаем для колёс обеих ступеней и шестерни второй ступени термообработку «улучшение»: для колес при размерах сечения S100 мм и d200 мм с твёрдостью поверхности H2 =230...260 НВ, в=850 МПа, т=550 МПа, а для шестерни при размерах сечения S60 мм и d120 мм с твёрдостью поверхности Н1 =260...280 НВ, в=950 МПа, т= 700 МПа. В этом случае обеспечивается условие прирабатываемости зубьев ступени (формула 8.54):

Н1 Н2 + (10…15) НВ.

Вычислим средние значения твердости поверхности зубчатых колес:

H1ср = 270 НВ; H2ср= 245 НВ.

Допускаемые контактные напряжения:

[н] = (нlim / Sн) · ZN ,

где нlim – предел контактной выносливости при отнулевом (пульсирующем) цикле напряжений;

Sн – коэффициент безопасности;

ZN – коэффициент долговечности.

При улучшении согласно таблицы 4.2 Приложения

нlim = 2 · Нср + 70.

Для колес обеих ступеней

нlim2 = 2 · 245 + 70 = 560 МПа.

Для шестерни из таблицы 4.2 Приложения

нlim1 = 2 270 + 70 = 610 МПа.

Из таблицы 4.2 Приложения для термообработки «улучшение» Sн = 1,1.

Коэффициент долговечности (формула 8.59):

![]()

где NHG - базовое число циклов напряжений;

NHE - расчётное число циклов напряжений.

Принимаем NНG1=1,8 ·107 и NHG2=1,5·107 для Н1ср =270 НВ и для Н2ср = 245 НВ соответственно – см. рисунок 4.1а Приложения.

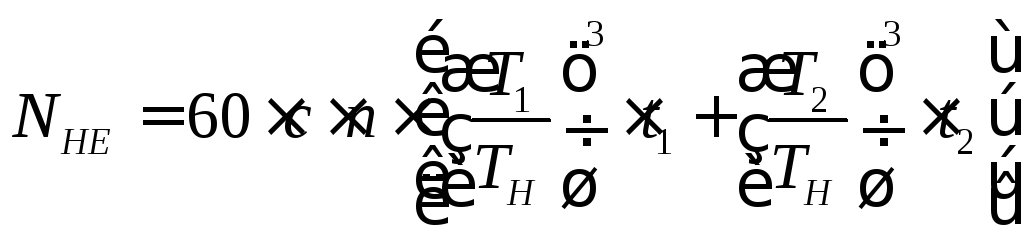

По формуле (8.63):

,

,

где n - частота вращения вала, мин-1;

с - число зацеплений зуба за один оборот;

Т1 , Т2 – крутящие моменты, которые учитывают при расчете на усталость;

ТН = Т1 – номинальный (максимальный) момент;

t1 , t2 – время работы, соответствующее моментам.

Значения Т1, Т2, t1 и t2 – см. в техническом задании.

Для шестерни:

= 60·1·285,9 20000 [13 0,6 + 0,63 0,4] = 2,4 108.

а для колеса:

= 60·1·108,3 20000 [13 0,6 + 0,63 0,4] = 8,9 107.

Получили, что NHE1 > NHG1 и NHE2 > NHG2 , поэтому ZN1 < 1, ZN2 < 1 для всех зубчатых колес. В этом случае принимаем ZN1 = ZN2 = 1.

Допускаемые контактные напряжения определяем по материалу колеса, как более слабому, и за расчетное контактное напряжение принимаем:

[H]2 = (Hlim2 / SH2) · ZN2 = (560 / 1,1)·1 = 509 МПа.

Допускаемые напряжения изгиба.

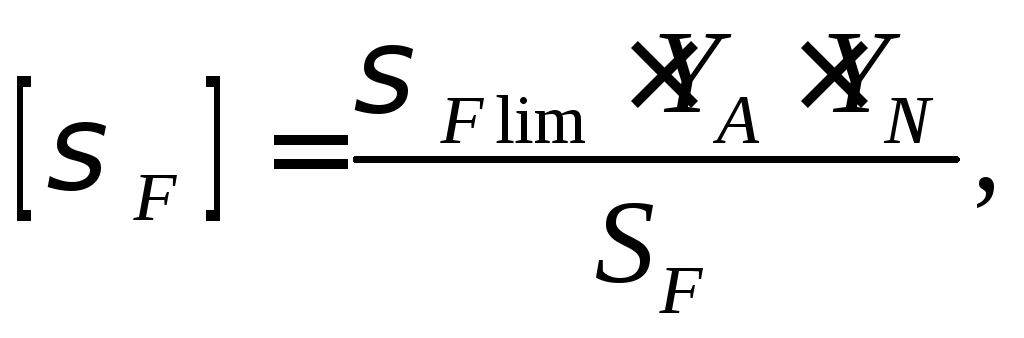

По формуле (8.67):

где σFlim – предел выносливости зубьев по напряжениям изгиба;

YA – коэффициент, учитывающий влияние двухстороннего приложения нагрузки;

YN – коэффициент долговечности;

SF – коэффициент безопасности.

По таблице 4.2 Приложения для колес обеих ступеней σFlim = 1,8 · Н2ср = 1,8 ·245 = 441 МПа; для шестерни – σFlim = 1,8 Н1ср = 1,8 270 = 486 МПа.

Для односторонней нагрузки принимаем YA=1. По таблице 4.2 Приложения принимаем коэффициент SF = SF1 = SF2 = 1,75.

Коэффициент долговечности при H < 350 НВ равен

![]() (формула 8.68)

(формула 8.68)

где NFG – базовое число циклов напряжений при изгибе;

NFE - расчётное число циклов напряжений при изгибе.

Величина NFG = 4·106 для всех сталей (см. с. 174).

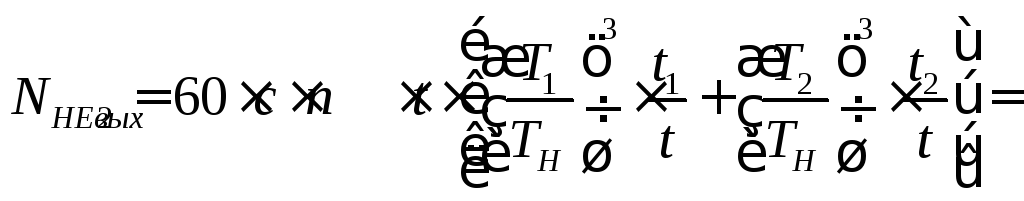

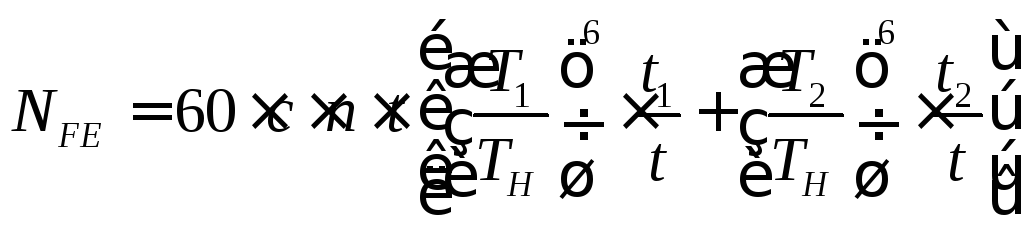

Число циклов

напряжений для зубьев всех колес

редуктора вычисляется по формуле (8.70):

.

.

Для колеса второй ступени при n = nвых:

NFE2 = 601108,320000(160,6 + 0,66 0,4) = 7,8107.

Поскольку получается, что NFE2 > NFG = 4106 , то по аналогии с величиной ZN принимаем YN = 1. Таким же образом и для всех других колес и шестерен получим YN = 1.

Для обоих колес

[F2] = 441 / 1,75 = 252 МПа.

Для шестерни второй ступени

[F1] = 486 / 1,75 = 278 МПа.

Предельные допускаемые напряжения определяем по таблице 4.2 Приложения.

Поскольку твердость зубьев колес меньше, чем у шестерен, то проверку прочности по предельно допускаемым напряжениям осуществляем по более слабым звеньям – колесам.

Для термообработки «улучшение» колес обеих ступеней получаем

[H]max =2,8·T – предельное контактное напряжение;

[F]max=2,74·H2ср – предельное напряжение изгиба.

Здесь Т = 550 МПа – предел текучести (см. раздел 1.4).

[H]max =2,8·550= 1540 МПа;

[F]max=2,74 ·245 = 671 МПа.

Примечание. Если обе ступени редуктора прямозубые, то можно использовать для выбора материала и расчета допускаемых напряжений первой ступени методику, изложенную выше.