КИРС контр №1 заочники 2

.pdfГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ»

Кафедра «Металлорежущие станки и инструменты»

Конструирование и расчет станков

Методические указания

по выполнению контрольной работы для студентов специальностей 1 – 36 01 01 «Технология машиностроения», 1 – 36 01 03 «Технологическое оборудование машиностроительного производства» заочной формы обучения

Могилёв 2012

УДК 621.91 ББК 34.63-5 С 77

Рекомендовано к опубликованию учебно-методическим управлением

ГУ ВПО «Белорусско-Российский университет»

Одобрено кафедрой «Металлорежущие станки и инструменты» «11» ноября 2011 г., протокол № 5

Составитель: канд. техн. наук., доц. Д. С. Галюжин

Рецензент д-р техн. наук В. М. Пашкевич

В методических указаниях изложены основные требования по выполнению контрольной работы по дисциплине «Конструирование и расчет станков» для студентов специальности 1 – 36 01 01 «Технология машиностроения» и 1 – 36 01 03 «Технологическое оборудование машиностроительного производства» заочной формы обучения.

Учебное издание

ДИПЛОМНОЕ ПРОЕКТИРОВАНИЕ

|

Ответственный за выпуск |

В. А. Логвин |

|

|

Технический редактор |

А. Т. Червинская |

|

|

Компьютерная верстка |

Н. П. Полевничая |

|

Подписано в печать |

. Формат 60×84/16. Бумага офсетная. Гарнитура Таймс. |

||

Печать трафаретная. Усл.-печ. л. |

.Уч.-изд. л. |

. Тираж экз. Заказ № |

|

Издатель и полиграфическое исполнение Государственное учреждение высшего профессионального образования

«Белорусско-Российский университет» ЛИ № 02330/375 от 29.06.2004 г. 212000, г. Могилев, пр. Мира, 43

ГУ ВПО «Белорусско-Российский университет», 2012

1 Тематика, содержание и объем индивидуального задания

Каждому студенту выдается индивидуальное задание на выполнение контрольной работы согласно последним двум цифрам зачетки. Контрольная работа должна содержать расчет шпиндельного узла, его главных размеров и жесткости в соответствии с заданным вариантом. По результатам расчета сделать вывод о возможных путях повышения жесткости шпиндельного узла. Объем контрольной работы должен быть не менее 5-10 листов формата А4 и чертежа шпиндельного узла со всеми необходимыми видами, разрезами и размерами на формате А3 или А2 со спецификацией. На чертеже необходимо предусмотреть современные уплотнения опор, конец шпинделя сделать согласно ГОСТ для конкретного типа станков. Допускается оформление с применением ЭВМ.

2 Общие сведения о выполнении задания

Конструкция шпиндельного узла зависит от типа и размера станка, класса его точности, предельных параметров процесса обработки (максимальной частоты вращения nmax, мощности привода P).

Факторами, определяющими конструкцию шпиндельного узла, являются: конфигурация переднего конца шпинделя, конфигурация внутренних поверхностей, тип приводного элемента, методы смазки узлов, материалы шпинделей.

Главными размерами шпиндельного узла являются: диаметр шейки d шпинделя под передней опорой и расстояние l между опорами. Основные размеры шпиндельного узла выбирают из расчета узла на жесткость. Величину вылета а шпинделя, которая должна быть по возможности малой, определяют по стандартным размерам его переднего конца и размерам уплотнений.

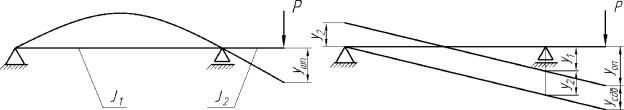

При приближенных расчетах шпиндель можно заменить балкой на двух опорах с силой Р, приложенной на консоли, т.е. на расстоянии a от середины передней опоры (рисунок 1).

Рисунок 1

Радиальное перемещение переднего конца шпинделя (рисунок 3) определяется как

yΣ=yшп+yоп+yсдв

где yшп - перемещение, вызванное изгибом тела шпинделя; yоп - перемещение, вызванное податливостью (нежесткостью), yсдв - перемещение, вызванное от действия поперечных сил.4

Рисунок 3

Где y1 – перемещение шпинделя в передней опоре за счет ее податливостиподатливости; y2 – перемещение шпинделя в задней опоре за счет ее Величина yсдв для реальных размеров современных шпинделей, имеющих центральное отверстие, не превышает 5...6 % от yΣ и им можно пренебречь. Тогда формула определения радиального перемещения конца

шпинделя будет иметь вид:

yΣ=yшп+yоп

Применяя известные формулы сопротивления материалов можно записать:

|

P a2 |

|

l |

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

a 2 |

|

|

|

|

a 2 |

|

|||||||||

yшп = |

|

|

|

|

|

|

+ |

|

|

|

|

|

; |

yоп = P |

C1 |

1+ |

|

+C2 |

|

l |

|

. |

|||||||||||

|

3 E |

J |

|

J |

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

a2 |

l |

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

a 2 |

|

|

a 2 |

|

|

|

|||||||

y |

|

= |

|

E |

|

|

|

|

+ |

|

|

|

|

|

+P C |

|

1+ |

|

+C |

|

|

|

|

|

|

|

|||||||

|

3 |

J |

|

|

|

J |

|

|

|

|

|

|

|||||||||||||||||||||

|

Σ |

|

|

|

|

|

|

|

2 |

|

|

1 |

|

|

|

l |

|

|

2 |

|

l |

|

|

|

|||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где Р - нагрузка на консоли; а – длина консольной части; l – расстояние между опорами;

Е – модуль упругости материала шпинделя;

консолиJ1;, J2 – соответственно моменты инерции сечения в пролете и на

С1, С2 – соответственно податливость передней и задней опоры, которые определяют по реакциям R1, и R 2 и перемещениям у1 и у2 в соответствующих опорах.

Если в опоре расположено несколько рядов тел качения, то необходимо учитывать коэффициент защемления в опоре ε (Таблица 1). Так для компоновочных схем ε равно:

Таблица 1 – Коэффициент защемления в передней опоре

Номер компоновочной схемы |

ε |

1 |

0,45÷0,65 |

2 |

0,30÷0,45 |

3,4 |

0,30÷0,45 |

5 |

0,15÷0,20 |

Тогда формула для определения радиального перемещения переднего конца шпинделя примет вид:

|

|

|

P a2 |

l (1−ε) |

|

a |

|

|

|

|

a (1 |

−ε) 2 |

|

|

a (1−ε) |

||||

y |

|

= |

|

E |

|

|

+ |

|

|

|

+P C |

1+ |

|

|

+C |

|

|

|

|

|

3 |

J |

J |

|

l |

|

l |

||||||||||||

|

Σ |

|

|

|

2 |

|

|

1 |

|

|

|

2 |

|

||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тогда общая податливость шпиндельного узла CΣ = yPΣ

где jΣ – суммарная жесткость шпиндельного узла, или

2 .

= 1 jΣ

|

|

|

a2 l (1 |

−ε ) |

a |

|

|

|

a (1 |

−ε )2 |

|

|

a (1−ε |

)2 |

||||||

C |

|

= |

|

|

|

|

|

+ |

|

|

|

+C |

1+ |

|

|

+C |

|

|

|

. |

|

3 |

|

J |

|

J |

|

l |

|

l |

|||||||||||

|

Σ |

|

E |

|

|

2 |

|

1 |

|

|

|

2 |

|

|

||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||

3 Пример выполнения задания

1. По заданному варианту выбираем схему шпиндельного узла Исходные данные для расчета в соответствии с заданными

вариантами и схемой:

d = 75 мм – диаметр передней консоли шпинделя, a = 50 мм – длина передней консоли шпинделя, Р = 10d – нагрузка на передний конец шпинделя;

Р = 10 75 = 750 Н,

d1 – диаметр шпинделя между опорами, d1 = 0,9 d; d1 = 0,9 75= 67,5 мм,

Предварительный натяг А0= 10 d, A0=10 d=10 75 = 750 H

Опоры шпинделя состоят из подшипников типа 36100. По заданным параметрам шпинделя выбираем подшипники шариковые радиально-упорные однорядные 36212 (ГОСТ 831-75).

d = 60 мм, D = 110 мм, В = 22 мм, Со = 46,2 кН – для опоры А.

Опора В – подшипник шариковый радиально-упорный однорядный

36214, d = 70мм, D = 125 мм, В = 24 мм, Со = 64,4 кН.

2 Определяем l

l = 3d =3 . 75 = 225 мм.

3 Определяем реакции в опорах:

∑М (А) = 0, Р(а + l) – Rв.l = 0;

RB = P(a +l) ; |

RB = 750(50 + 225) = 916,7 H; |

|||||

|

l |

225 |

|

|||

|

∑М (В) = 0, Р · а - RА · l = 0; |

|||||

Rа = |

|

P a |

; |

Rа = |

750 50 |

=166,7Н. |

|

|

|

||||

|

|

l |

225 |

|

||

4. Определяем радиальную жесткость опор [1, с.205]

J2Н = |

Fr |

стр. 205 /1/ |

|

||

|

δ2 |

|

где Fr – радиальная нагрузка на опору

δ2 = δ2' +δ2''

где δ2' – радиальное смещение в контакте наиболее нагруженного тела качения с дорожкой качения,

δ2'' – радиальное смещение в контакте колец подшипника с посадочными поверхностями [1, с. 207].

Определяем коэффициент осевой податливости по монограмме [1, с. 211, рисунок 5]:

– в опоре А при |

А0 |

= |

750 |

|

= 0,016 |

Ка = 0,09; |

||

46200 |

|

|||||||

|

С0 |

|

|

|

|

|||

– в опоре В при |

А0 |

= |

|

750 |

|

= 0,012 |

Ка = 0,08. |

|

64400 |

||||||||

|

С0 |

|

|

|

||||

Определяем коэффициент радиальной податливости по монограмме [1, с. 212, рисунок 6]:

– в опоре А при |

Fr |

= |

166,7 |

= 0,004 |

Кz = 0,003; |

||

С0 |

46200 |

||||||

|

|

|

|

||||

– в опоре В при |

Fr |

|

= |

916,7 |

= 0,014 |

Кz = 0,017 |

|

С0 |

64200 |

||||||

|

|

|

|

||||

Радиальная податливость пары подшипников определяется по формуле [1, с.211]:

δz' = 0.03Dw Kz

Dw1 = 15,86 мм.

Dw1 = 17,46 мм – диаметры тел качения подшипников 36212 и 36214.

δzA' = 0,03 x 15,88 x 0,003 = 0,0014 мм = 1,4 мкм – для опоры А. δzB' = 0,03 x 17,46 x 0,017 = 0,0089 мм = 8,9 мкм – для опоры В.

Радиальное смещение в контакте колец подшипника с посадочными поверхностями при К = 0,028 мм/кН., равна :

– для опоры А [1, c.209] δZA// = |

|

4R |

K |

a |

|

|

|

d |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1+ |

|

, |

|||||||||||||

|

π d B z |

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

||||||||||||||

где z – число подшипников в опоре |

|

|

|

|

|

|

||||||||||||||||||||||

|

// |

|

|

|

4 |

166,7 0,09 |

|

|

|

60 |

|

|

|

|

||||||||||||||

|

δZA |

= |

|

|

|

|

|

|

|

|

|

|

1 |

+ |

|

|

|

|

|

= 0,011 мм = 11 мкм. |

||||||||

|

3,14 60 22 2 |

110 |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

– для опоры В δZB// |

|

|

|

|

|

4RK |

a |

|

|

|

d |

|

|

|

|

|

|

|

|

|

||||||||

|

= |

|

|

|

|

|

1+ |

|

|

|

|

, |

|

|

|

|

|

|

|

|

||||||||

|

|

π |

d B z |

|

D |

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

// |

|

|

4 |

916,7 0,06 |

|

|

|

|

|

|

|

70 |

|

= 0.0325 мм = 32,5 мкм. |

|||||||||||||

|

δZB = |

|

|

|

|

|

|

|

|

|

|

1+ |

|

|

|

|

|

|

||||||||||

|

|

3,14 70 24 2 |

125 |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

5.Определяем радиальное смещение: |

|

|

||||||||||||||||||||||||||

– опоры А δzA = δzA' + δzA'', |

δzA = 1,4 + 11 = 12,4 мкм; |

|||||||||||||||||||||||||||

– опоры В δzВ = δzВ' + δzВ'', |

|

|

δzВ = 8,9 + 32,5 = 41,4 мкм. |

|||||||||||||||||||||||||

Радиальная жесткость: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

– |

опоры А JZA = |

FZA |

, |

JZA |

= |

166,7 |

=13.44 Н/мкм |

|||||||||||||||||||||

|

12.4 |

|

||||||||||||||||||||||||||

|

|

|

FZB |

|

SZA |

|

916,7 |

|

|

|

|

|

|

|||||||||||||||

–опоры В JZB = |

|

, |

JZB = |

= 22.14 Н/мкм |

||||||||||||||||||||||||

|

|

41.4 |

||||||||||||||||||||||||||

|

|

|

SZB |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Определяем максимальное межопорное расстояние по формуле [3, c.303]:

1 |

|

J2 |

|

3 |

|

1 |

|

1 |

|

1 |

|

|

|||

|

λ |

−2λ |

|

+ |

|

= 0, |

|||||||||

j |

J |

|

j |

|

|

J |

|

||||||||

|

−2 J |

A |

|

|

|||||||||||

0 |

|

1 |

|

|

|

0 |

|

|

|

|

B |

|

|||

где j0 – условная жесткость консольной части шпинделя; j0 = 3 Ea3 J2 ;

J1, J2 – моменты сопротивления шпинделя соответственно на консоли и между опорами;

λ – оптимальная длина пролета; λ = d ; JA, JB – жесткость передней и задней опор

|

4 |

|

4 |

|

|

|

J1 = |

π d1 |

|

d0 |

|

, |

|

64 |

||||||

1 |

− d4 |

|

||||

|

|

|

1 |

|

|

где d0 = d2 = 702 =35 мм – диаметр отверстия в шпинделе

|

|

3,14 |

60 |

4 |

|

35 |

4 |

|

|

|

5 |

|

4 |

J1 |

= |

|

|

|

|

=5,6 |

10 |

мм |

|||||

64 |

|

1− |

60 |

4 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

4 |

|

4 |

|

|

3,14 |

70 |

4 |

|

35 |

4 |

|

|

5 |

4 |

|

|

π d1 |

|

d0 |

|

|

|

|

|

|

|

|

|||||

J2 = |

|

1 |

− d4 |

, |

J2 = |

64 |

|

1− |

704 |

=11 10 |

|

мм |

; |

|||

64 |

|

|

||||||||||||||

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

j0 = 3 Ea3 J2 ;

где Е – модуль упругости, Е=2·105 МПа.

j0 = 3 2,1 1053 11 105 =5,54 106 H/мм =5540 Н/мкм 50

Подставляя значения величин в формулу, получим

1 |

|

11 105 |

λ |

3 |

−2λ |

1 |

−2 |

|

1 |

|

1 |

|

= 0 |

||

|

|

|

|

|

|

|

|

|

+ |

|

|

||||

5540 |

5,6 |

105 |

|

5540 |

13,44 |

22,14 |

|||||||||

|

|

|

|

|

|

|

|

|

|||||||

0,000355λ3 −0,00036λ−0,239 = 0

λ=8.8

7.Корректируем оптимальное межосевое расстояние так, чтобы

соблюдалось равенство lопт ≥ 2,5d:

l = λ a , l =8,8 50 = 440 мм

440 ≥ 2,5 . 75

440 ≥ 187,5, принимаем l = 440 мм

Радиальная жесткость подшипника для l = 440 мм определяется по формуле:

|

|

|

|

|

|

|

|

Jшп |

= |

|

Р |

, |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

fшп |

|

|

|

|

|||||||||

где Р – радиальная нагрузка на консоли шпинделя, |

|

|

|||||||||||||||||||

fшп |

– отжим шпинделя, измеряется на консольной части, fшп |

= f1 |

+ f2 |

||||||||||||||||||

где f1, f2 |

–отжимы шпинделя от нагрузки и от податливости подшипников |

||||||||||||||||||||

соответственно. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Отжим шпинделя от собственной массы определяется как [1, c.215]: |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

P |

|

a3 |

|

|

|

|

a |

|

|

|

|||

|

|

|

|

|

|

f1 = |

|

|

|

|

|

λ+ |

, |

|

|

|

|||||

|

|

|

|

|

|

EJ5 |

3 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

J |

|

|

|

|

|

|

|

|

|

|

|

5,6 105 |

|

|

|

|||

|

|

λ = |

1 |

; |

|

|

|

|

|

|

λ |

= |

|

|

|

|

=0,509; |

|

|

||

|

|

|

|

|

|

|

|

|

|

11 105 |

|

|

|||||||||

|

|

|

J2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

750 |

|

|

|

503 |

|

|

|

|

|

|

|

50 |

|

|

|

|

|

||

|

f1 = |

|

|

|

|

|

|

0,509 + |

|

|

|

|

|

|

=0,00016 мм =0,16 мкм. |

|

|

||||

|

2.1 105 5,6 |

105 |

3 |

440 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Отжим шпинделя вследствие податливости подшипников

f2 = SzB 1+ a +SzA a

|

|

|

50 |

|

|

50 |

|

|

f2 |

= 41,4 1 |

+ |

|

|

+12,4 |

|

= 47,51мкм |

|

440 |

440 |

|||||||

|

|

|

|

|

|

fш = f1 + f2 = 0,16 + 47,51 = 47,67 мкм

Jш = 47750.67 =15.7 Н/мкм

9 Выводы о путях повышения жесткости шпиндельного узла

1)за счет увеличения диаметра шпинделя;

2)за счет повышения жесткости шпиндельного узла.

Список литературы

1.Бейзельман, Р.Д. Подшипники качения: Справочник / Р.Д. Бейзельман. – М.: Машиностроение. – 1984 – 320с.

2.Детали и механизмы металлорежущих станков / Под ред. д-ра техн. наук, проф. Д. Н. Решетова. – М.: Машиностроение. – 1972– Т.2 – 320с.

3.Металлорежущие станки / под ред. д-ра техн. наук, проф. В. Э. Пуша. – М.: Машиностроение. – 1986 – 256с.

Приложение А (обязательное)

Таблица А1 – Варианты заданий

Последние |

Номер |

Номер схемы |

Диаметр |

Диаметр |

Длина |

|

Тип станка |

|

две цифры |

расчетной |

шпиндельного |

шпинделя |

шпинделя в |

передней |

|

|

|

зачетки |

схемы |

узла |

в |

передней |

задней опоре |

консоли, |

а, |

|

|

|

|

опоре d1, |

d2, мм |

мм |

|

|

|

|

|

|

мм |

|

|

|

|

|

00 |

1 |

1 |

50 |

|

40 |

40 |

|

Токарный |

01 |

2 |

2 |

60 |

(D=95) |

50 |

45 |

|

Сверлильный |

02 |

3 |

3 |

40 |

|

35 |

30 |

|

Фрезерный |

03 |

1 |

4 |

20 |

|

17 |

15 |

|

Шлифовальный |

04 |

2 |

5 |

25 |

|

15 |

12 |

|

Токарный |

05 |

3 |

1 |

60 |

|

50 |

33 |

|

Сверлильный |

06 |

1 |

2 |

60 |

(D=110) |

55 |

50 |

|

Фрезерный |

07 |

2 |

3 |

45 |

|

40 |

35 |

|

Шлифовальный |

08 |

3 |

4 |

25 |

|

20 |

18 |

|

Токарный |

|

|

|

|

|

|

|

|

|

09 |

1 |

5 |

30 |

|

20 |

15 |

|

Сверлильный |

10 |

2 |

1 |

70 |

|

60 |

44 |

|

Фрезерный |

11 |

3 |

2 |

75 |

|

60 |

55 |

|

Шлифовальный |

12 |

1 |

3 |

50 |

|

45 |

30 |

|

Токарный |

13 |

2 |

4 |

30 |

|

25 |

22 |

|

Сверлильный |

14 |

3 |

5 |

35 |

|

25 |

18 |

|

Фрезерный |

15 |

1 |

1 |

80 |

|

70 |

50 |

|

Шлифовальный |

16 |

2 |

2 |

80 |

|

75 |

65 |

|

Токарный |

17 |

3 |

3 |

55 |

|

50 |

35 |

|

Сверлильный |

18 |

1 |

4 |

35 |

|

30 |

28 |

|

Фрезерный |

|

|

|

|

|

|

|

|

|

19 |

2 |

5 |

40 |

|

30 |

22 |

|

Шлифовальный |

20 |

3 |

1 |

90 |

|

80 |

70 |

|

Токарный |

21 |

1 |

2 |

100 |

95 |

70 |

|

Сверлильный |

|

22 |

2 |

3 |

60 |

|

55 |

40 |

|

Фрезерный |

23 |

3 |

4 |

40 |

|

35 |

30 |

|

Шлифовальный |

24 |

1 |

5 |

45 |

|

35 |

30 |

|

Токарный |

25 |

2 |

1 |

100 |

90 |

80 |

|

Сверлильный |

|

26 |

3 |

2 |

160 |

150 |

80 |

|

Фрезерный |

|

27 |

1 |

3 |

65 |

|

60 |

45 |

|

Шлифовальный |

28 |

2 |

4 |

45 |

|

45 |

33 |

|

Токарный |

29 |

3 |

5 |

50 |

|

45 |

35 |

|

Сверлильный |

30 |

1 |

1 |

110 |

100 |

85 |

|

Фрезерный |

|

31 |

2 |

2 |

190 |

150 |

90 |

|

Шлифовальный |

|

32 |

3 |

3 |

70 |

|

65 |

50 |

|

Токарный |

33 |

1 |

4 |

50 |

|

40 |

35 |

|

Сверлильный |

34 |

2 |

5 |

55 |

|

40 |

40 |

|

Фрезерный |

35 |

3 |

1 |

120 |

110 |

75 |

|

Шлифовальный |

|

36 |

1 |

2 |

60 |

(D=95) |

50 |

35 |

|

Токарный |

37 |

2 |

3 |

75 |

|

70 |

60 |

|

Сверлильный |

38 |

3 |

4 |

55 |

|

50 |

40 |

|

Фрезерный |

39 |

1 |

5 |

60 |

|

50 |

45 |

|

Шлифовальный |

40 |

2 |

1 |

130 |

120 |

90 |

|

Токарный |

|

41 |

3 |

2 |

60 |

(D=110) |

55 |

40 |

|

Сверлильный |

42 |

1 |

3 |

80 |

|

75 |

65 |

|

Фрезерный |

43 |

2 |

4 |

60 |

|

55 |

46 |

|

Шлифовальный |

|

|

|

|

|

|

|

|

|

44 |

3 |

5 |

65 |

|

55 |

50 |

|

Токарный |

45 |

1 |

1 |

140 |

130 |

95 |

|

Сверлильный |

|