- •Федеральное агентство по образованию Российской Федерации

- •Isbn 5-7723-0681-2 Севмашвтуз, 2006 г.

- •1 Знаки, индексы и обозначения

- •2 Общие сведения о зубчатых передачах

- •2.1 Описание зубчатых передач

- •2.2 Виды зубчатых передач

- •2.3 Материалы зубчатых колес и термическая или химико-термическая обработка

- •2.4 Конструкция зубчатых колес

- •2.5 Способы нарезания зубьев

- •2.6 Нормы точности

- •3 Общие положения

- •4 Предварительные параметры передачи

- •5 Выбор материала шестерни и колеса

- •6 Допускаемые напряжения при расчете на прочность

- •6.1 Допускаемое контактное напряжение

- •6.2 Допускаемые напряжения изгиба

- •6.3 Допускаемое напряжение при расчете на контактную прочность при действии пиковой нагрузки

- •6.4 Допускаемое напряжение при расчете на изгибную прочность при действии пиковой нагрузки

- •7 Режимы нагружений и их учет в расчетах на выносливость

- •8 Расчетная нагрузка. Коэффициент нагрузки

- •9 Проектный расчет цилиндрической зубчатой передачи

- •Последовательность расчета

- •9.10 Проверочный расчет на контактную выносливость

- •9.11 Проверочный расчет на выносливость при изгибе

- •9.12 Проверочный расчет на контактную прочность при действии пиковой нагрузки

- •9.13 Проверочный расчет на изгибную прочность при действии пиковой нагрузки

- •10 Особенности расчета открытых цилиндрических и реечных передач

- •11 Особенности расчета соосных редукторов

- •12 Проектный расчет конической передачи с прямыми или круговыми зубьями

- •Последовательность расчета

- •13 Особенности расчета открытых конических зубчатых передач

- •14 Проектирование зубчатых колес

- •14.1 Конструкция цилиндрических зубчатых колес наружного зацепления

- •14.2 Конструкция вал-шестерней

- •14.3 Конструкция цилиндрических зубчатых колес внутреннего зацепления

- •14.4 Конструкция конических зубчатых колес

- •14.5 Посадка зубчатых колес на валах

- •14.6 Допуски и предельные отклонения размеров цилиндрических зубчатых передач

- •14.7 Шероховатость поверхностей

- •15 Правила выполнения рабочих чертежей зубчатых колес

- •16 Смазывание зубчатых передач

- •Бабкин Александр Иванович Проектирование цилиндрических и конических зубчатых передач

- •Сдано в производство 19.10.2006. Подписано в печать 25.10.2006.

- •164500, Г. Северодвинск, ул. Воронина, 6.

13 Особенности расчета открытых конических зубчатых передач

Открытые конические

передачи выполняют только прямозубыми

и применяют при окружных скоростях

![]() < 2 м/с. Степень точности их изготовления

по нормам плавности обычно 9-я (по ГОСТ

1758-81).

< 2 м/с. Степень точности их изготовления

по нормам плавности обычно 9-я (по ГОСТ

1758-81).

Основные размеры

передачи (![]() ,

,![]() ,

,![]() )

определяют из расчета на контактную

прочность. При расчете принимают

допускаемые напряжения:

)

определяют из расчета на контактную

прочность. При расчете принимают

допускаемые напряжения:

![]() и

и

![]() .

.

Коэффициенты

![]() и

и![]() устанавливают по табл. 8.1. Коэффициенты

концентрации нагрузки принимают равными

единице:

устанавливают по табл. 8.1. Коэффициенты

концентрации нагрузки принимают равными

единице:![]() =

=![]() = 1.

= 1.

Учитывая повышенное изнашивание зубьев открытых передач, окружной модуль принимают в 1,5...2 раза большим, чем для закрытых передач тех же размеров.

14 Проектирование зубчатых колес

Основные параметры зубчатых колес (диаметры, ширина зубчатого венца, модуль, число зубьев и пр.) определены при проектировании передач. Конструкция колес зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства.

14.1 Конструкция цилиндрических зубчатых колес наружного зацепления

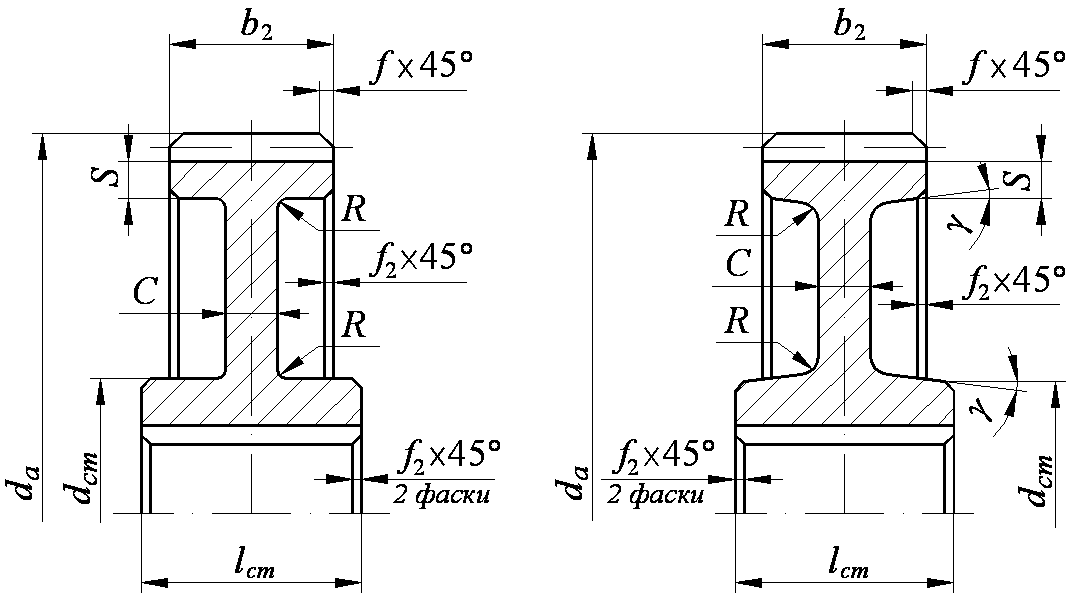

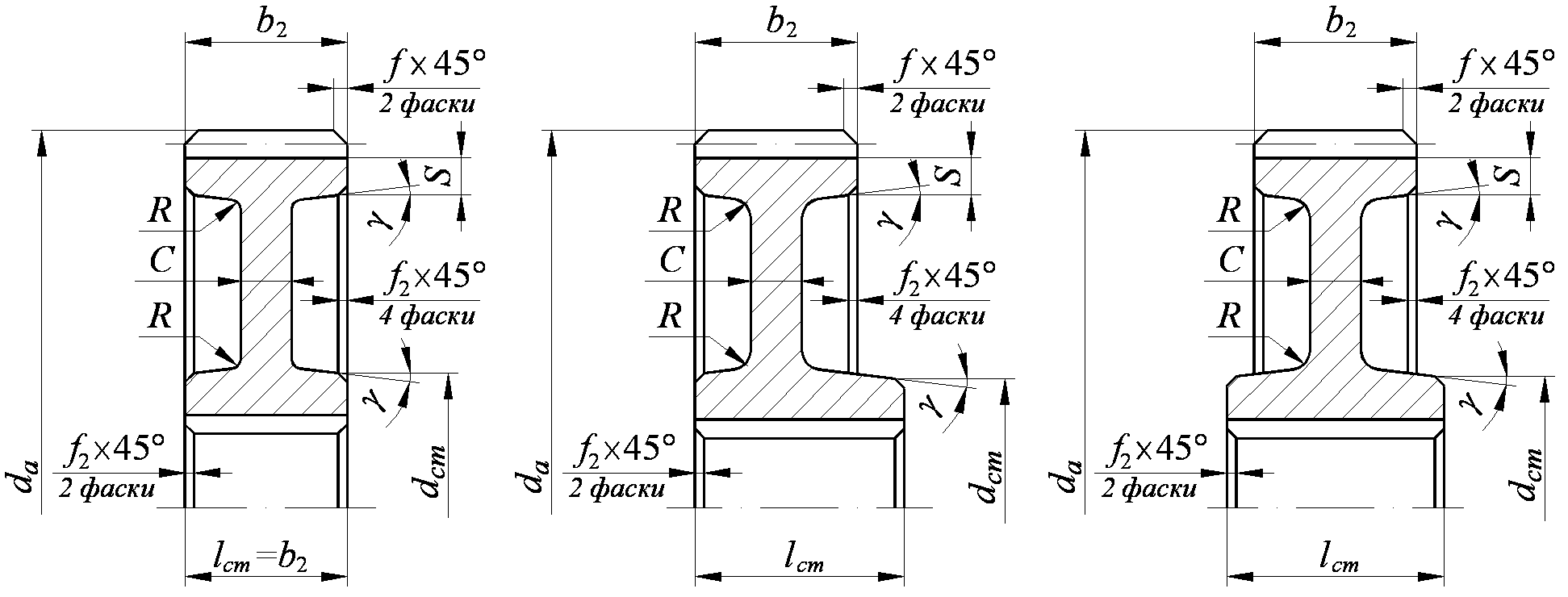

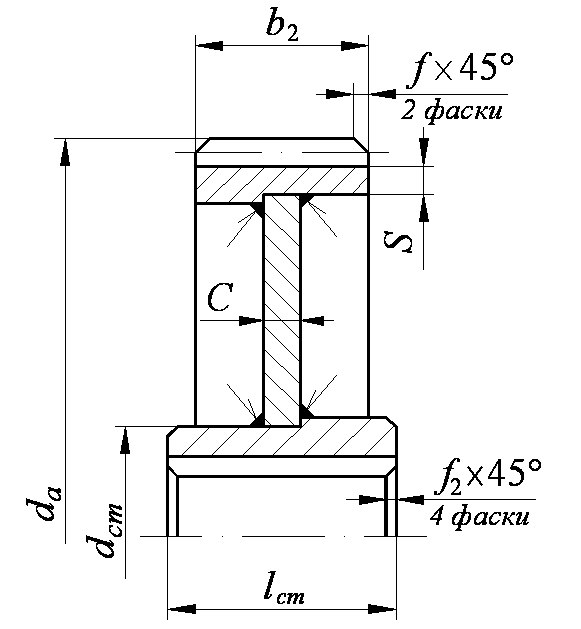

Конструкция зубчатых колес представлена на рис. 14.1. Зубчатые колеса состоят из обода, диска и ступицы.

|

| |||

|

|

а |

б |

|

|

Рис. 14.1. Конструкция зубчатого колеса | |||

Диаметр окружности

выступов

![]() и ширина зубчатого венца

и ширина зубчатого венца![]() – определяются при проектировочном

расчете.

– определяются при проектировочном

расчете.

Толщину обода S для всех типов колес, кроме бандажированных, можно принять:

![]() .

.

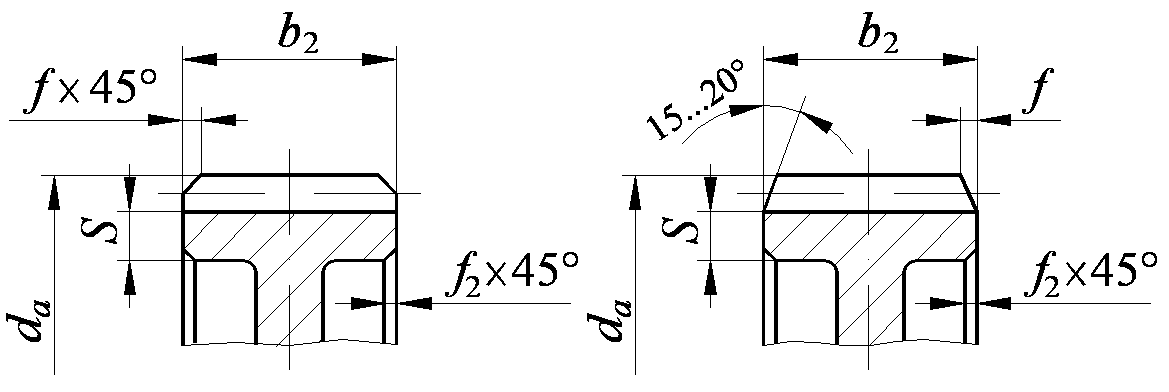

На торцах зубчатого венца (зубьях и углах обода) выполняют фаски (рис. 14.2):

![]() ,

,

которые округляют

до стандартного значения по тому же

ряду, что и

![]() (см. табл. 14.1).

(см. табл. 14.1).

На всех прямозубых зубчатых колесах фаску выполняют под углом 45 (рис. 14.2а). На косозубых и шевронных колесах при твердости менее 350 HB фаску выполняют под углом 45 (рис. 14.2а), при более высокой твердости – под углом 15…20 (рис. 14.2б).

|

| |||

|

|

а |

б |

|

|

Рис. 14.2. Конструкция фаски на торцах зубчатого венца | |||

Далее на рисунках изображены только фаски по углом 45.

Диаметр ступицы

наружный

![]() (см. рис. 14.1):

(см. рис. 14.1):

![]() –для стальной

ступицы при шпоночном соединении и

посадке с натягом;

–для стальной

ступицы при шпоночном соединении и

посадке с натягом;

![]() –для стальной

ступицы при шлицевом соединении;

–для стальной

ступицы при шлицевом соединении;

![]() –для ступицы из

чугуна.

–для ступицы из

чугуна.

Примечание:

Диаметр вала

![]() определяется после расчета валов.

определяется после расчета валов.

Длина ступицы

![]() :

:

![]() –меньшие значения

при посадке на вал с натягом, большие –

при переходной посадке;

–меньшие значения

при посадке на вал с натягом, большие –

при переходной посадке;

![]() –оптимальное

значение;

–оптимальное

значение;

Окончательно

![]() принимается после расчета соединения

вал–ступица.

принимается после расчета соединения

вал–ступица.

Зубчатые колеса для редукторов чаще всего имеют симметрично расположенную ступицу.

Острые кромки на

торцах ступицы притупляют фасками

![]() ,

размеры которых принимают по таблице

14.1.

,

размеры которых принимают по таблице

14.1.

Таблица 14.1

Рекомендуемое

значение фасок

![]()

|

|

20…30 |

30…40 |

40…50 |

50…80 |

80…120 |

120…150 |

150…250 |

250…500 |

|

|

1,0 |

1,2 |

1,6 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

Такие же по величине фаски можно применить и для притупления внутренней кромки обода.

Зубчатые колеса небольшого диаметра (до 150 мм) имеют простую форму. Заготовку получают из проката (рис. 14.3а и рис. 14.4а) или свободной ковкой (рис. 14.3б и рис. 14.4б). Применяются как при серийном, так при единичном производстве.

Такую конструкцию можно применять, если толщина обода в месте, ослабленном шпоночным пазом, будет не менее 2,5m, в противном случае зубчатое колесо надо изготавливать заодно с валом (см. п. 14.2, «Конструкция вал-шестерней»).

|

| |||

|

|

а |

б |

|

|

Рис. 14.3. Конструкция зубчатых колес небольшого диаметра | |||

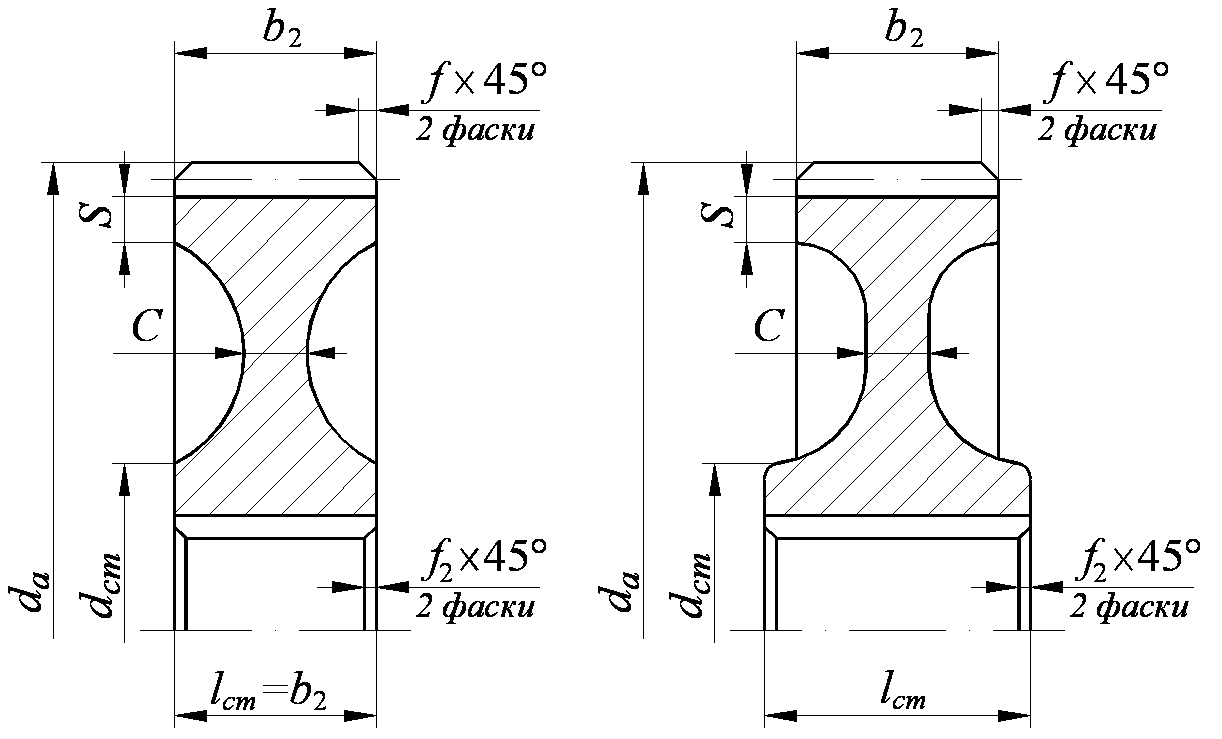

Чтобы уменьшить

объем точной обработки резанием на

дисках колес выполняют выточки (для

колес

![]() >

80 мм) (рис. 14.4). Эту же конструкцию колес

можно применять для колес большего

диаметра (до 500 мм) в единичном производстве,

если нет жестких требований к массе.

>

80 мм) (рис. 14.4). Эту же конструкцию колес

можно применять для колес большего

диаметра (до 500 мм) в единичном производстве,

если нет жестких требований к массе.

|

| |||

|

|

а |

б |

|

|

Рис.14.4. Конструкция зубчатых колес небольшого диаметра | |||

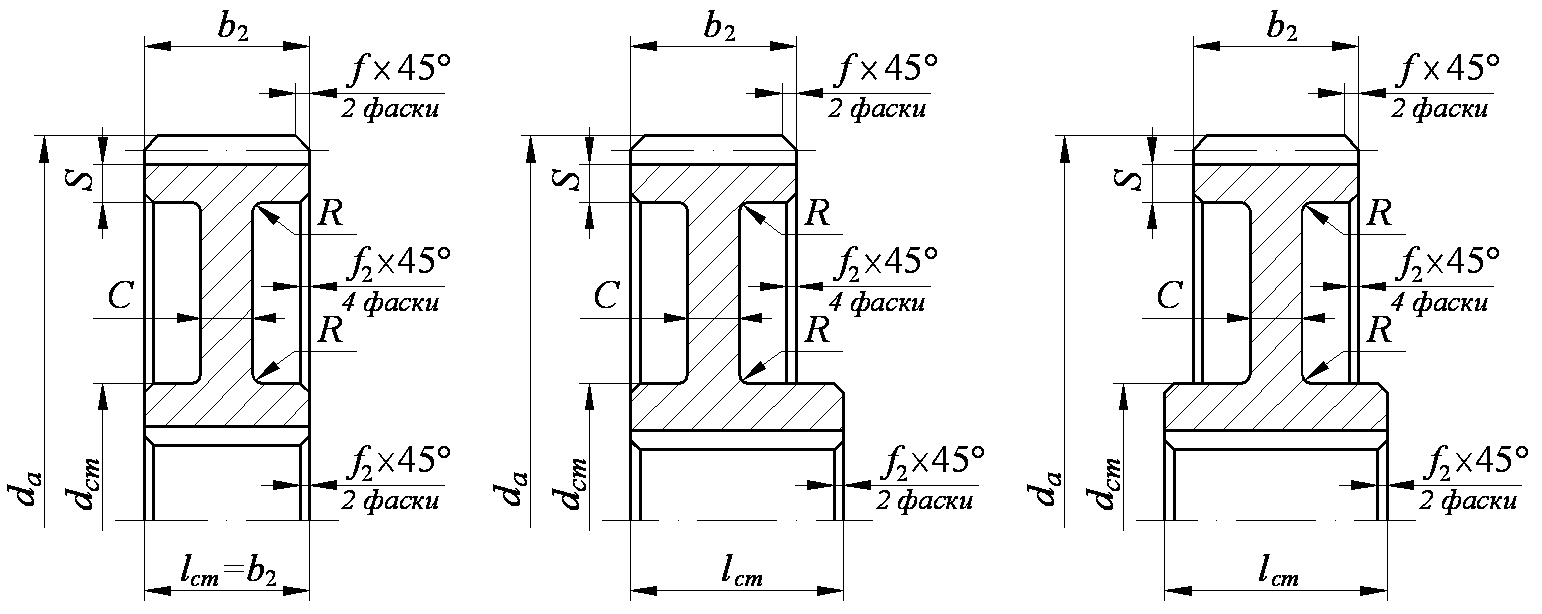

Кованные колеса – колеса большего диаметра (до 500 мм) в единичном и мелкосерийном производстве получают из проката свободной ковкой с последующей токарной обработкой.

|

|

|

Рис.14.5. Конструкция кованных зубчатых колес |

Толщина диска

![]() .

Для уменьшения массы в технически

оправданных случаях можно принимать

.

Для уменьшения массы в технически

оправданных случаях можно принимать

![]() ,

а в диске выполнить 4…6 отверстий большого

диаметра.

,

а в диске выполнить 4…6 отверстий большого

диаметра.

Радиусы закруглений

![]() .

.

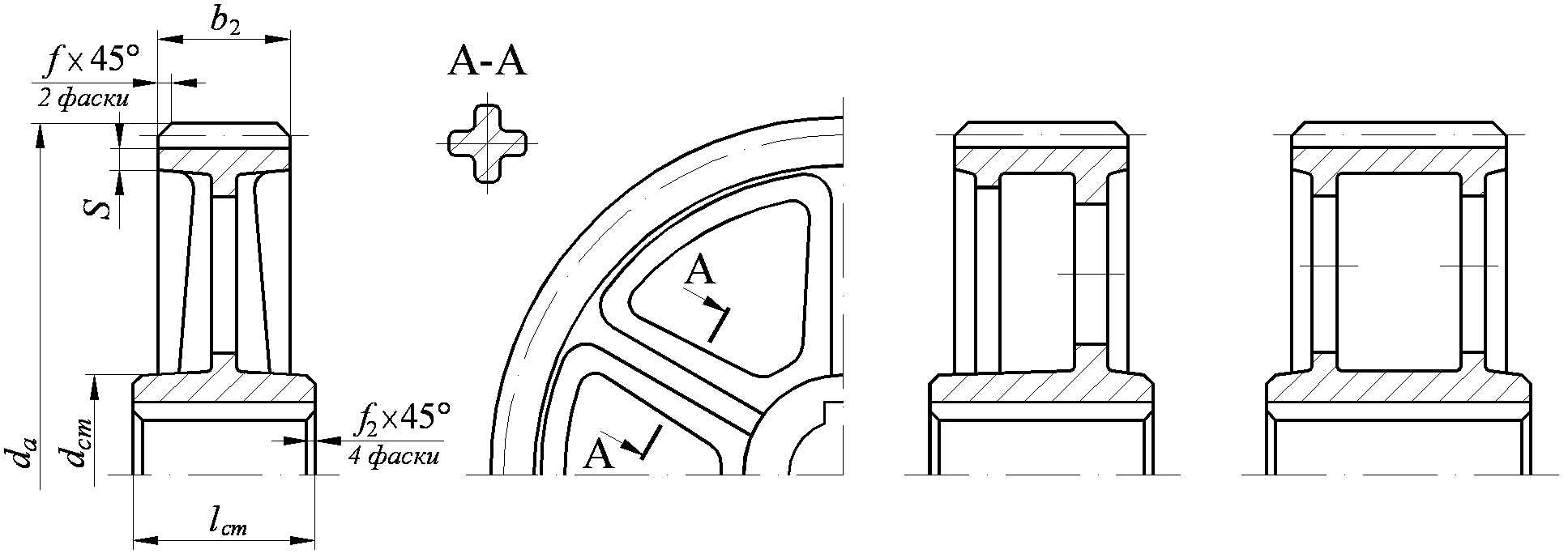

Штампованные

колеса –

при серийном производстве заготовки

колес диаметром до 500 мм получают из

круглого проката ковкой в штампах. При

годовом объеме выпуска до 100 шт.

экономически оправдана ковка в простейших

односторонних подкладных штампах (рис.

14.6). Для свободной выемки заготовок из

штампа принимают значения штамповочных

уклонов

![]() и радиусов закругленийR

6 мм.

и радиусов закругленийR

6 мм.

Толщина диска

![]() .

.

|

|

|

Рис. 14.6. Конструкция штампованных зубчатых колес |

При годовом объеме выпуска более 100 шт. применяют двусторонние штампы (рис. 14.7).

|

|

|

Рис. 14.7. Конструкция штампованных зубчатых колес |

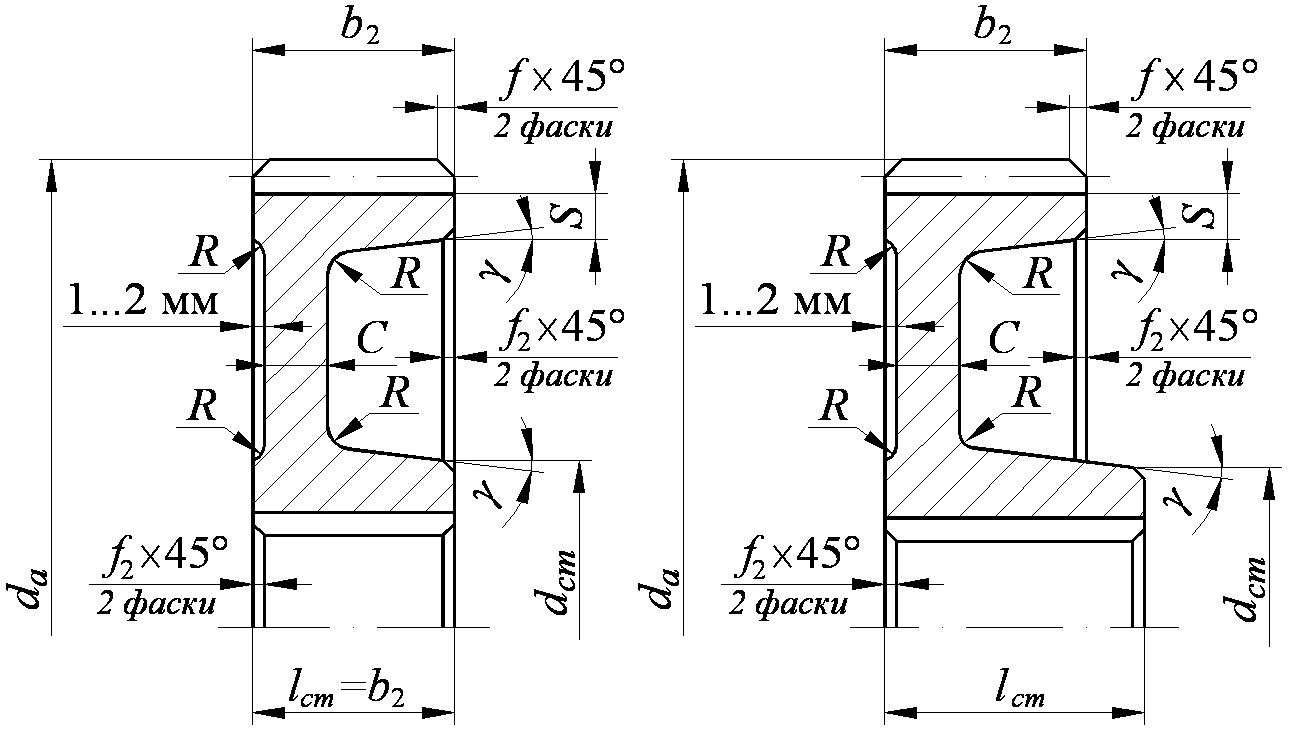

Для уменьшения

влияния объемной термообработки на

точность геометрической формы зубчатые

колеса могут быть сделаны массивными

(рис. 14.8):

![]() .

.

|

|

|

Рис.14.8. Конструкция штампованных зубчатых колес |

Цельнолитые колеса – применяются в серийном производстве, как наименее трудоемкие, для изготовления колес диаметром свыше 500 мм. По своей несущей способности они уступают колесам с кованным или прокатанным ободом. До диаметра 900 мм их преимущественно выполняют однодисковыми (рис. 14.9а), а при больших диаметрах и ширине – подкрепляется ребрами (рис. 14.9б) или выполняются двухдисковыми (рис. 14.9в).

|

| ||

|

а |

б |

в |

|

Рис. 14.9. Конструкция литых зубчатых колес | ||

Спицы могут иметь

крестовидное, тавровое, двутавровое,

овальное или другой формы сечения.

Размеры сечения спиц у ступицы определяются

из условного их расчета на изгиб.

Поскольку жесткость обода невелика,

распределение нагрузки между спицами

очень неравномерное. Если окружное

усилие на колесе

![]() ,

то условно полагают, что нагрузка,

приходящаяся на наиболее нагруженную

спицу:

,

то условно полагают, что нагрузка,

приходящаяся на наиболее нагруженную

спицу:

![]() ,

,

где T – вращающий момент на колесе;

d – делительный диаметр колеса;

![]() –количество спиц.

–количество спиц.

Тогда условие прочности спиц:

![]()

где ![]() – осевой момент сопротивления сечения

спицы.

– осевой момент сопротивления сечения

спицы.

Для свободной

выемки заготовок из формы принимают

значения литьевых уклонов

![]() и радиусов закругленийR

10 мм.

и радиусов закругленийR

10 мм.

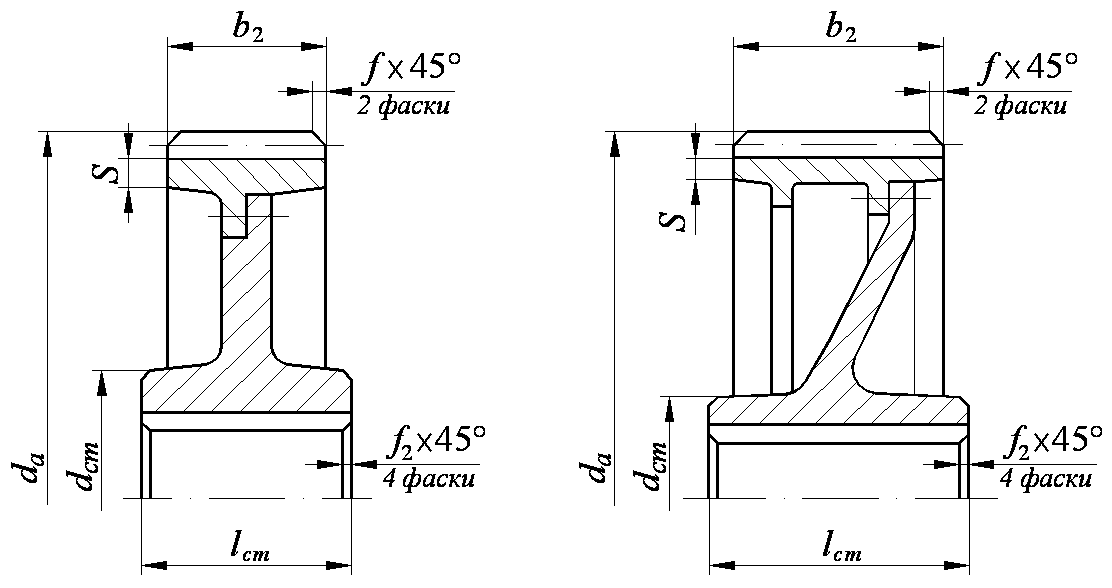

Бандажированные колеса (рис. 14.10) – обеспечивают экономию качественной стали, но более дороги в изготовлении. Бандаж куют или прокатывают, на диск сажают с натягом, для гарантии от проворачивания ставят установочные винты в качестве цилиндрических шпонок.

Толщина бандажа:

![]() .

.

Толщина обода:

![]() .

.

Диск делается литым, кованным или штампованным и имеет конструкцию, аналогичную описанным выше литым, кованным и штампованным колесам.

|

|

|

Рис. 14.10. Конструкция сборных зубчатых колес |

Болтовые конструкции (рис. 14.11) на призонных болтах имеют такую же несущую способность, что и бандажированные, но легче по массе.

|

|

|

Рис. 14.11. Конструкция сборных зубчатых колес |

Сварные колеса (рис. 14.12) – применяют в индивидуальном производстве.

|

|

|

Рис. 14.12. Конструкция сварных зубчатых колес |

Во избежание биения и вибрации во время работы для зубчатых колес проводят балансировку, высверливая на торце обода отверстия, если их частота вращения превышает 1000 об/мин.