- •Основы проектирования и конструирования

- •Isbn 5-7723- севмашвтуз, 2006

- •Введение

- •1 Задания на курсовую работу

- •2 Обзор конструкций устройств с винтовым механизмом

- •2.1 Подъемное устройство

- •2.2 Нажимное устройство

- •2.3 Зажимное устройство

- •3 Расчет элементов винтового механизма

- •3.1 Определение размеров винта

- •Некоторые параметры профиля резьб

- •3.2 Расчет механизма на самоторможение

- •3.3 Определение размеров гайки

- •3.4 Определение типа и размеров опорной чашки

- •3.5 Расчет устойчивости винта

- •3.6 Расчет прочности винта

- •3.7 Расчет привода передачи

- •3.9 Расчет параметров передачи

- •4 Пример выполнения проектировочных и проверочных расчетов винтового домкрата

- •4.1 Исходные данные:

- •4.2 Выбор материалов

- •4.3 Выбор типа резьбы

- •4.4 Определение размеров винта

- •4.5 Расчет гайки

- •4.6 Определение типа и размеров опорной чашки

- •5.2 Общие рекомендации по проектированию

- •5.3 Оформление расчетно-пояснительной записки и чертежей

- •5.4 Порядок защиты работы

- •Вопросы для самопроверки

- •Список литературы

- •Приложения

- •Профиль и основные размеры трапецеидальной резьбы, мм гост 24738-81

- •Профиль и основные размеры упорной резьбы гост 10177-82

- •Приложение 2

- •Проточки и фаски для трапецеидальной однозаходной резьбы, мм гост 10549-63

- •Маховички со спицами, мм

- •Рукоятки вращающиеся, мм

- •Ручки шаровые, мм

- •Винты установочные с коническим и цилиндрическим концами, мм гост 1476-93, гост 1478-93

- •Бабкин Александр Иванович

- •Сдано в производство Подписано в печать

- •164500, Г. Северодвинск, ул. Воронина, 6.

4.6 Определение типа и размеров опорной чашки

Учитывая невысокую стоимость домкрата, выбираем кольцевую пяту, которая проще в изготовлении и сборке.

4.6.1 Внутренний диаметр чашки:

![]() мм.

мм.

4.6.2 Наружный диаметр чашки из условия износостойкости:

![]() мм

мм

где

![]() = 25 МПа.

= 25 МПа.

Принимаем

![]() =

24 мм.

=

24 мм.

4.6.3 Момент трения на опорной поверхности чашки:

![]() Н·мм.

Н·мм.

4.7 Расчет устойчивости винта

4.7.1 Максимальная длина сжимаемого винта:

![]() мм.

мм.

4.7.2 Приведенная длина сжимаемого винта:

![]() мм,

мм,

где

![]() = 2

– коэффициент приведения длины,

учитывающий способ закрепления концов

винта (рис. 3.4).

= 2

– коэффициент приведения длины,

учитывающий способ закрепления концов

винта (рис. 3.4).

4.7.3 Гибкость винта:

![]() ,

,

где imin – радиус инерции поперечного сечения винта:

![]() мм,

мм,

4.7.4 Критическая нагрузка Qкр, когда винт теряет устойчивость:

при

λ

≥ 100 ![]() Н

Н![]() Н,

Н,

где

![]() мм4 –

приведенный момент инерции сечения,

мм4 –

приведенный момент инерции сечения,

![]() мм4,

мм4,

![]() ;

;

Условие устойчивости выполняется.

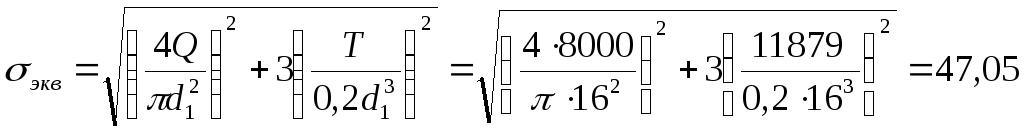

4.8 Расчет прочности винта

МПа

МПа

где

Т – крутящий момент в опасном сечении

винта, для домкратов

![]() =

11879 Н·мм

=

11879 Н·мм

![]() МПа

МПа

![]() = 120 МПа – условие прочности выполняется.

= 120 МПа – условие прочности выполняется.

4.9 Расчет привода домкрата

Винтовой домкрат приводится в действие ручным приводом (рис. 3.6).

4.9.1 Необходимая длина рукоятки:

![]() мм,

мм,

где Fр ≤ 200 Н – усилие, развиваемое одним рабочим.

4.9.2 Конструктивная длина рукоятки:

![]() мм.

мм.

Принимаем

![]() =180

мм.

=180

мм.

Тогда

![]() мм.

мм.

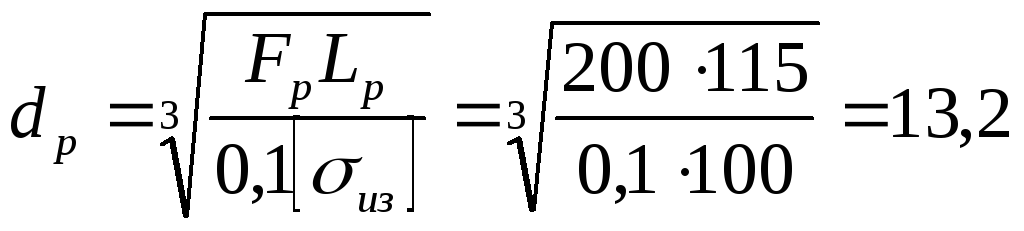

4.9.3 Диаметр рукоятки:

мм,

мм,

где

для Ст3 –

![]() =

100 МПа.

=

100 МПа.

Принимаем

![]() =

14 мм.

=

14 мм.

4.9.4 Размеры головки винта:

![]() мм;

мм;

![]() мм.

мм.

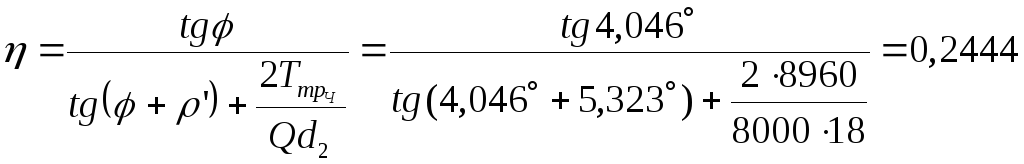

4.10 Расчет параметров передачи

4.10.1 Коэффициент полезного действия передачи, учитывающий суммарные потери в винтовой паре и на опорной пяте винта:

.

.

4.10.2 Передаточное число передачи винт-гайка:

![]() .

.

5 ОБЩИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

КУРСОВОЙ РАБОТЫ

5.1 Цели и задачи проектирования

Курсовая работа по дисциплине «Основы проектирования и конструирования» выполняется после завершения изучения студентами ряда общетехнических и технологических дисциплин и ее целью является приобретение первых инженерных навыков по расчету и конструированию типовых деталей и узлов машин и механизмов на основе полученных теоретических знаний.

Основными задачами курсовой работы являются:

- ознакомление с научно-технической литературой по теме работы;

- изучение известных конструкций аналогичных механизмов с анализом их достоинств и недостатков;

- выбор наиболее простого варианта конструкции с учетом требований технического задания на работу;

- выполнение необходимых расчетов с целью обеспечения заданных технических характеристик проектируемого устройства;

- выбор материалов и необходимой точности изготовления деталей и узлов проектируемого устройства, шероховатости поверхностей, необходимых допусков и посадок, допусков формы и расположения;

- выполнение графической части работы в соответствии с требованиями стандартов ЕСКД (Единой системы конструкторской документации);

- составление необходимых описаний и пояснений к работе.

5.2 Общие рекомендации по проектированию

Конструирование устройства проводится в соответствии со схемой механизма, указанной в задании, на основе результатов прочностного и кинематического расчетов.

Выполнение эскизного варианта общего вида механизма (сборочного чертежа) начинают с нанесения осевых линий с учетом диаметров и габаритов винта и гайки. Детали механизма следует располагать в корпусе компактно, более плотно используя его пространство.

В дальнейшем прорабатывают конструкции отдельных деталей, выбирают способы соединения их с другими элементами механизма.

Конструкция проектируемого механизма должна обеспечивать возможность его сборки и разборки, свободный доступ для регулировки, настройки отдельных узлов и замены деталей. Предпочтителен узловой метод сборки, при котором отдельные детали собираются в узлы, а из них собирается механизм.

Тип и способ изготовления корпусных деталей выбирается в зависимости от объемов производства. При серийном производстве целесообразно корпуса выполнять литыми, штампованными или прессованными (из пластмасс), а при индивидуальном или мелкосерийном производстве – сварными или сборными. При проектировании разъемного корпуса необходимо предусмотреть элементы, обеспечивающие фиксацию взаимного положения корпусных деталей.

При выборе варианта конструкции необходимо изучить известные технические решения и выполнить их анализ, максимально использовать унифицированные детали и узлы. Для повышения технологичности и уменьшения трудоемкости изготовления конструкции следует сокращать номенклатуру используемых стандартных и нормализованных деталей и узлов, а также используемых материалов. Везде, где возможно, следует применять в деталях форму тел вращения, технологически более простую в изготовлении.

Для наиболее удачного размещения деталей и узлов рекомендуется рассмотреть несколько вариантов конструкции проектируемого устройства. При этом возможны существенные изменения первоначально разработанной конструкции и выполненных расчетов. В качестве окончательного варианта конструктивного решения выбирается наиболее удачная эскизная проработка проектируемого устройства, обеспечивающая минимальные массово-геометрические параметры и максимальную экономичность в эксплуатации.

При конструировании деталей следует стремиться к упрощению ее конструкции, что приводит к снижению ее себестоимости.