- •«Северный (Арктический) федеральный университет имени м.В Ломоносова»

- •Исходные данные для расчета конденсатного насоса.

- •Исходные данные для расчета питательного насоса.

- •Пояснения к таблицам исходных данных 1 и 2.

- •2. Расчет параметров центробежного насоса и характеристик рабочего колеса.

- •2. 1 Параметры насоса.

- •2. 2 Параметры ступени.

- •2. 3 Определение основных размеров на входе в рабочее колесо.

- •2. 4 Определение основных размеров на выходе из рабочего колеса.

- •2. 5 Меридианное сечение рабочего колеса. Расчет и построение.

- •2. 6 План рабочего колеса. Расчет и построение.

- •2.7 Проверочный расчет на кавитацию.

- •2. 8 Построение приближенной напорной характеристики насоса.

- •2.9 Отвод центробежного нacoca. Расчет и построение.

- •2. 9. 1 Спиральный отвод.

- •2. 9. 2 Лопаточный отвод.

- •2.10. Расчет осевой силы, действующей на ротор насоса и разгрузочного устройства.

- •3. Рекомендации по структуре и оформлению курсового проекта.

- •5. Рекомендуемая литература.

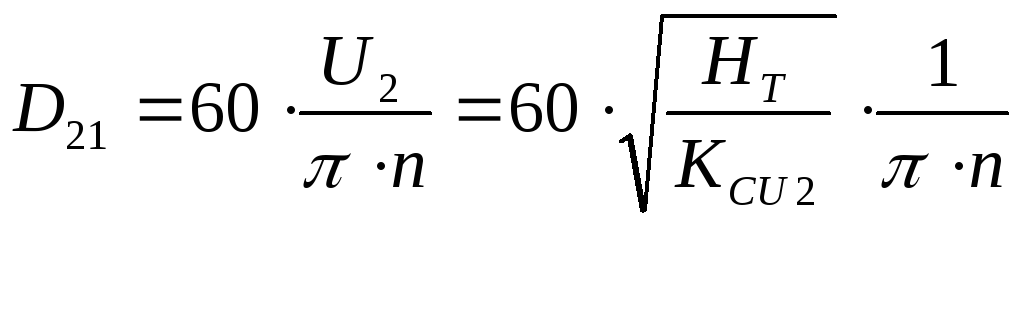

2. 4 Определение основных размеров на выходе из рабочего колеса.

Основные

параметры

выхода рабочего колеса: ![]() - наружный диаметр,

- наружный диаметр,

![]() -

ширина лопасти на выходе,

-

ширина лопасти на выходе, ![]() -

угол установки лопасти на

выходе определяются из условия создания

требуемого напора при

достаточно высоком КПД.

-

угол установки лопасти на

выходе определяются из условия создания

требуемого напора при

достаточно высоком КПД.

Диаметр

![]() определяют методом последовательных

приближений:

определяют методом последовательных

приближений:

![]()

![]() ;

;![]() ,

отсюда имеем:

,

отсюда имеем:

![]() ;

;

![]() -

наружный

диаметр в первом приближении. Из

треугольников

скоростей на входе и выходе из межлопастных

каналов

получаем:

-

наружный

диаметр в первом приближении. Из

треугольников

скоростей на входе и выходе из межлопастных

каналов

получаем:

![]() ;

;![]() ;

;![]() ;

;

Отсюда окончательно имеем:

![]() ,

где

,

где

![]() -

коэффициент

стеснения

на

выходе

из колеса (следует

помнить, что для снижения потерь в насосе

выходную кромку

лопасти стремятся плавно заострить, то

есть

-

коэффициент

стеснения

на

выходе

из колеса (следует

помнить, что для снижения потерь в насосе

выходную кромку

лопасти стремятся плавно заострить, то

есть ![]() ,

однако

для улучшения её технологических свойств

и увеличения прочности

она изготовляется конечной толщины

,

однако

для улучшения её технологических свойств

и увеличения прочности

она изготовляется конечной толщины ![]() ).

).

Меридианная

составляющая абсолютной скорости

![]() (для колес со средними

кавитационными качествами) принимается

в пределах

(для колес со средними

кавитационными качествами) принимается

в пределах ![]() .

С

целью минимизации вихревых зон при

движении потока в межлопастных каналах

принимается соотношение относительных

скоростей:

.

С

целью минимизации вихревых зон при

движении потока в межлопастных каналах

принимается соотношение относительных

скоростей:

![]() ;

;

Угол

установки лопасти на выходе

из рабочего колеса принимает значения

![]() .

Благоприятная

форма лопасти получается при

близких значениях углов, то есть

.

Благоприятная

форма лопасти получается при

близких значениях углов, то есть ![]() .Минимальное

число

лопастей может быть найдено по формуле:

.Минимальное

число

лопастей может быть найдено по формуле:

![]() ,

где

,

где ![]() -

длина средней

линии тока

в меридианном сечении в предварительном

расчете.

-

длина средней

линии тока

в меридианном сечении в предварительном

расчете.

Число

лопастей обычно составляет:![]()

Далее

определяем коэффициент ![]() ,

учитывающий конечное число лопастей.

Для радиального направления средней

линии меридианного сечения

рабочего колеса:

,

учитывающий конечное число лопастей.

Для радиального направления средней

линии меридианного сечения

рабочего колеса:

,

где

,

где

![]() -

коэффициент, учитывающий чистоту

обработки поверхности и форму лопасти,

принимается:

-

коэффициент, учитывающий чистоту

обработки поверхности и форму лопасти,

принимается:![]()

Первое слагаемое определяется в зависимости от шероховатости поверхности проточной части колеса. Для колес с малой шероховатостью межлопастных каналов следует принимать меньшее значение. (Отметим, что для лопаточного отвода поправка всегда меньше, чем для спирального отвода).

Теоретический напор колеса по струйной теории определяется по формуле:

![]()

![]() ;

;

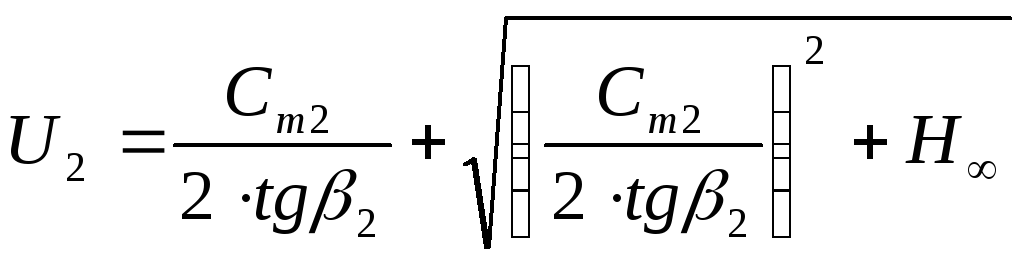

Определим наружный диаметр во втором приближении, воспользовавшись основным уравнением гидравлических лопастных машин:

![]()

![]() ;

;

Из треугольника скоростей имеем:

![]()

![]() ;

;

После

подстановки его в основное уравнение

и решения относительно ![]() получим окружную скорость на выходе во

втором приближении:

получим окружную скорость на выходе во

втором приближении:

![]() ;

;

По

окружной скорости ![]() находим диаметр выхода во втором

приближении:

находим диаметр выхода во втором

приближении:

![]()

![]() ;

;

При

выполнении условия ![]() значение

значение ![]() принимается за окончательное, в противном

случае выполняется следующее приближение.

принимается за окончательное, в противном

случае выполняется следующее приближение.

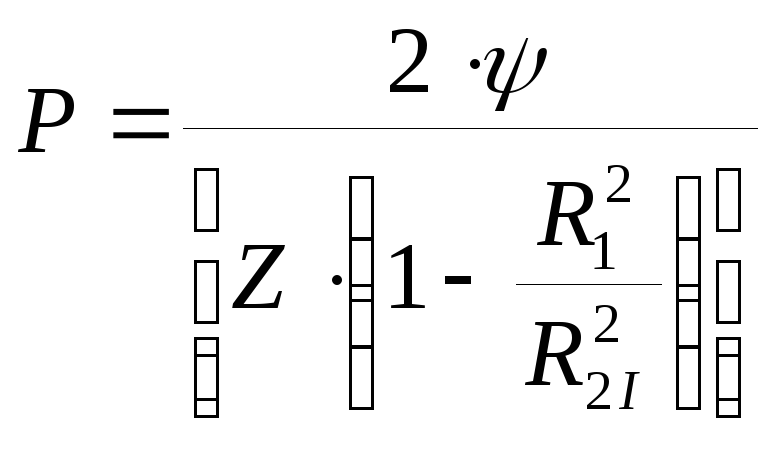

Определим

ширину лопасти

![]() и относительную скорость

и относительную скорость![]() на выходе:

на выходе:

![]()

![]() ;

;![]()

![]() ;

;

При

струйном движении потока направление

относительной скорости ![]()

будет совпадать с направлением касательной к средней линии лопасти.

Окружная проекция скорости на выходе определяется как:

![]()

![]() ;

;

По

полученным значениям

![]() ,

,![]() ,

,

![]() ,

,

![]() строят

треугольник скоростей на выходе из

рабочего колеса (см. рис.10) и определяют

скорости

строят

треугольник скоростей на выходе из

рабочего колеса (см. рис.10) и определяют

скорости ![]() ,

,

![]() ,

,

![]() :

:

Рис. 10

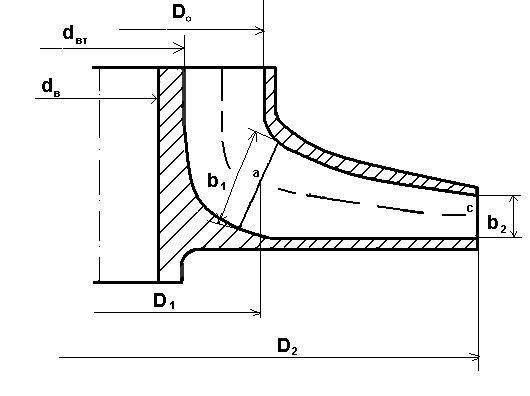

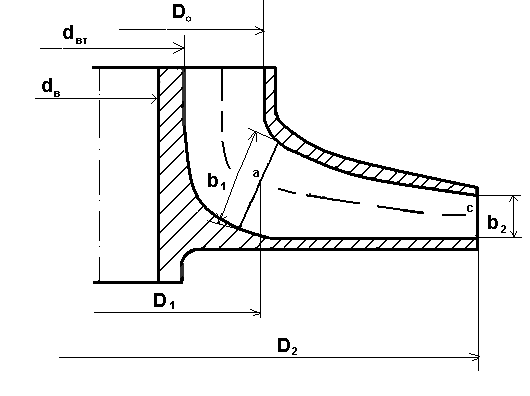

2. 5 Меридианное сечение рабочего колеса. Расчет и построение.

Меридианным

сечением

рабочего колёса называется сечение

колеса

плоскостью, проходящей через его ось.

При этом лопасти рабочего

колеса не рассекаются, а входная и

выходная кромки лопасти

наносятся на секущую плоскость круговым

проектированием, то есть каждая точка

кромок лопасти поворачивается вокруг

оси

колеса

до встречи с секущей плоскостью (см.

рис.11). Профилирование

меридианного сечения выполняется так,

чтобы ширина межлопастного

канала плавно изменялась от входа до

выхода. С этой целью

выдаются графиком изменения меридианной

составляющей абсолютной

скорости ![]() в

функции от радиуса

в

функции от радиуса ![]() ,

или длины средней

линии межлопастного канала. Форма

средней линии межлопастного

канала рабочего колеса выбирается по

прототипам в зависимости

от значения коэффициента быстроходности

(см. рис.12).

,

или длины средней

линии межлопастного канала. Форма

средней линии межлопастного

канала рабочего колеса выбирается по

прототипам в зависимости

от значения коэффициента быстроходности

(см. рис.12).

В качестве исходного уравнения для определения ширины межлопастного канала используется уравнение неразрывности:

![]()

![]() ,

где

,

где

![]() -

расчетная подача;

-

расчетная подача; ![]() - текущий диаметр;

- текущий диаметр; ![]() - ширина канала на

диаметре;

- ширина канала на

диаметре; ![]() - меридианная

составляющая абсолютной скорости на

диаметре

- меридианная

составляющая абсолютной скорости на

диаметре ![]() .

.

Построение

выполняется следующим образом:

линия от радиуса ![]() до радиуса

до радиуса ![]() разбивается

на ряд участков

разбивается

на ряд участков ![]()

![]() ,затем

по формуле:

,затем

по формуле:

![]() ;

;

определяем

ширину межлопастного канала на

соответствующем радиусе.

Взяв эти точки за центры, проводят ряд

окружностей с диаметром,

равным ширине канала ![]() .

Боковые

стенки канала получим

как огибающие этих контуров (см. рис.13).

При необходимости

контуры могут быть откорректированы

по конструктивно-технологическим

соображениям. После корректировки

окончательно определяются параметры

канала и положение средней линии.

.

Боковые

стенки канала получим

как огибающие этих контуров (см. рис.13).

При необходимости

контуры могут быть откорректированы

по конструктивно-технологическим

соображениям. После корректировки

окончательно определяются параметры

канала и положение средней линии.

Из опыта проектирования рекомендуется контур канала в меридианном сечении выполнять подобным по форме каналам рабочего колеса с высокими гидравлическими свойствами.

Рис. 11

Рис. 12

Рис. 13