Шеф 28 вар

.doc|

Зміст Передмова... ................................................................................................3

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Передмова

Значні досягнення в технічному процесі можливі лише з умов створення принципово нової техніки на підставі нових технологій, з застосуванням нових матеріалів і при забезпеченні належної якості виробів. Забезпечення високої якості і технологічності виробів завжди було однією з головних задач конструкторів і технологів в процесі розробки виготовлення і експлуатації різних машин і обладнання. Досягнення в цій галузі завжди обумовлювалось рівнем підготовки інженерних кадрів в напрямку глибокого знання сучасного рівня технологічної та конструкторської технічної документації в основі якого, при високій теоретичній підготовці фахівця, закладено вміння визначити обґрунтований вибір точності виготовлення виробів, шерехатості поверхнею та їх взаємного розташування і витримання вимог до їх форми. Фахівці також повинні забезпечити можливість виміру всіх параметрів з належною точністю. Метою виконання наданої курсової роботи є закріплення отриманого рівня знань студентів з курсу ВСТВ.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис.1 – Вузол редуктора.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Задача 1 З’єднання з гарантованою щілиною

Розрахунок для номінального розміру з’єднання Ø 46 мм.

Так як втулка 1 потрібна для фіксації шестерні 5 уздовж осі вала 3 і повинна при зборці вільно переміщатись уздовж осі вала, вибираємо посадку в системі отвору с гарантованою щілиною і нежорсткими вимогами до точності сполучення, табл. 1.17 [І.с.66, ч.1] і табл.. 1.47 [І.с.145, ч.1]. При цьому вибираємо рекомендовані посадки з’єднання.

46 За таблицею 1.27 [І.с.79, ч.1], визначаємо граничні відхилення головного отвору 46Н8 по СТ РЕВ 144-81: верхнє граничне відхилення ES=+39 мкм; нижнє (головне) граничне відхилення EІ=0 мкм.

За таблицею 1.28 [І.с.80, ч.1], визначаємо відхилення вала 46d8 по СТ РЕВ 144-81: верхнє (головне) граничне відхилення es = -80 мкм; нижнє граничне відхилення ei = -119 мкм.

За вибраним граничним відхиленням будуємо поле допуску головного отвору і поле допуску вала (Рис. 2)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис.

2 – Схема розташування полів допусків

з’єднання 46 Визначаємо числові значення всіх параметрів: Найбільший граничний розмір отвору Dmax= Dн.с.+ES = 46,0 + 0,039 = 46,039 мм; Найменший граничний розмір отвору Dmin= Dн.с.+EI = 46,0 + 0 = 46,0 мм; Найбільший граничний розмір вала dmax= d н.с.+(-es) = 46,0 - 0,080 = 45,92 мм; Найменший граничний розмір вала dmin= d н.с.+(-ei) = 46,0 – 0,119 = 45,881 мм; Допуск розміру на виготовлення отвору TD= Dmax-Dmin=46,039 - 46,0 = 0,039 мм; Допуск на виготовлення розміру вала Td= dmax-dmin=45,92 - 45,881 = 0,039 мм;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

6 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Найбільша щілина Smax= Dmax - dmin= 46,039- 45,881 = 0,158 мм; Найменша щілина Smin= Dmin - dmax= 46,0 - 45,92 = 0,080 мм; Визначаємо допуск щілини Тs= Smax - Smin= 0,158 - 0,080 = 0,078 мм; Визначаємо середню щілину

Наводимо приклад позначення цього сполучення на креслення, а також позначення полів допусків на деталях (Рис. 3)

а – з’єднання; б – вал; в – отвір. Рис.3 – Позначення полів допусків на кресленнях.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

7 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Задача 2 З’єднання з перехідною посадкою Для заданого нерухомого роз’єднання з’єднання вала 1 і шківа 2 (див. Рис.1) вибрати перехідну посадку і визначити вірогідність одержання сполучень з натягом і щілиною. Розрахунок для номінального розміру 38 мм. Згідно таблиці 1.17 [І с.66, ч.1] вибираємо перехідну посадку в системі отвору по СТ РЕВ 144-81 і таблиці 1.48 [І с.151, ч.1]. При цьому пропонується вибирати рекомендовані посадки з’єднання.

Наприклад 38

За таблицею 1.27 [І.с.79, ч.1], визначаємо граничні відхилення головного отвору 38Н7 по СТ РЕВ 144-81: верхнє граничне відхилення ES=+18 мкм; нижнє (головне) граничне відхилення EІ=0 мкм. За таблицею 1.29 [І.с.89, ч.1], визначаємо відхилення вала 12k6 по СТ РЕВ 144-81: верхнє граничне відхилення es = +18 мкм; нижнє (головне) граничне відхилення ei = +2 мкм. За обраними граничними відхиленнями будуємо поле допуску головного отвору і поле допуску вала, Рис. 4 (приклади побудови полів допусків показані в [І.с.24. Рис. 1.14]).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

8 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис.4

Схема розташування полів допусків

з’єднання 38

Визначаємо числові значення параметрів: найбільший граничний розмір отвору Dmax = DH.C + ES =38,0 + 0,025 = 38,025 мм; найменший граничний розмір отвору Dmin = DH.C + ЕI =38,0 + 0,0 = 38,0 мм; Найбільший гранічний розмір вала dmax = dH.C +es =38,0 + 0,018 = 38,018 мм; найменший граничний розмір вала dmin = d.C +ei = 38,0 + 0,002 = 38,002 мм; допуск розміру на виготовлення отвору

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

9 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Td= Dmax - Dmin =38,025 - 38,0 = 0,025 мм, допуск розміру вала Td= dmax - dmin=38,018 - 38,002=0,016 мм, найбільший натяг Nmax= dmax - Dmin=38,018 - 38,0=0,018мм, найбільша щілина Smax= Dmax - dmin=38,025 - 38,002=0,023 мм, Ймовірний середній зазор (щілина) або натяг

Якщо після вирішення значень в цій формулі виявиться число зі знаком мінус, то це означає, що буде не щілина, а натяг, і навпаки [І.с.19, формула.1.32]. Наводимо приклад позначення в кресленнях сполучення, а також позначення полів допусків на деталях (Рис. 5).

а – з’єднання ; б – вал; в – отвір. Рис. 5 – Позначення полів допусків на кресленнях

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

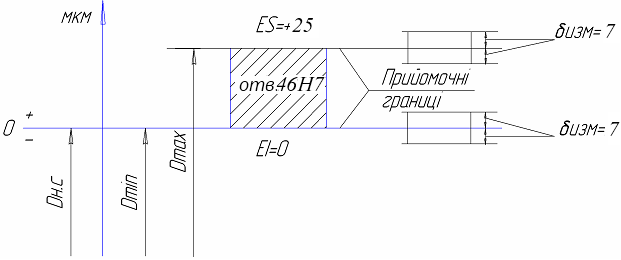

Задача 3 Розрахунок гладких граничних калібрів Необхідно провести розрахунок параметрів й створити схему розташування полів допусків гладких граничних калібрів для контролю валів і отворів для з’єднань по даним Задачі 1; Для сполучених розмірів широко розповсюджений засіб контролю відповідності розмірів виготовлення деталей спеціальними калібрами. Застосування цього методу контролю дійсного розміру не визначає, а лише встановлюється, чи знаходиться він в заданих межах, чи виходить за них [І.с.182, ч.1]. Граничні калібри для контролю отворів виконують в вигляді пробок, а для контролю валів - в вигляді скоб. Розрахунок. Будуємо схему розташування полів допусків гладкого граничного калібру (пробки) для контролю отвору 46Н7, визначивши За таблицею1.60 [І.с.184, ч.1]. допустимі похибки виміру в залежності від допуску виміряє мого параметра по СТ РЄВ 303-76. Схема розташування визначних полів допусків граничних калібрів для контролю отвору 46Н7 приведена на (Рис. 6).

Рис. 6 – Схема розташування полів допусків граничного калібру 46Н7

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

11 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Визначаємо числові значення параметрів прохідного граничного калібру (пробки) для контролю отвору 46Н7: найменший граничний розмір прохідного калібру ПРmin = D min –δизм =46,0 - 0,007 = 45,993 мм; Найбільший граничний розмір прохідного калібру ПРmax = D min +δизм=46,0+0,007=46,007 мм; допуск прохідного граничного калібру Тпр = ПРmax -ПРmin = 46,007 - 45,993 = 0,014 мм. Визначаємо числові значення параметрів непрохідного граничного калібра (пробки) для контролю отвору46Н7: найменший граничний розмір непрохідного граничного калібру НЕmin = D max–δизм = 46,025 - 0,007 =46,018 мм; найбільший граничний розмір непрохідного граничного калібру НЕmах = D max+δизм = 46,025 + 0,007=46,032 мм; допуск непрохідного граничного калібру ТHE = НЕmax -НЕmin =46,032 – 46,018 = 0,014 мм. Застосувати схему розташування полів допусків виконуємо ескіз гладкого граничного калібру (пробки) для контролю отвору 46Н7 (Рис.7)

Рис. 7 – Калібр-пробка для контролю отвору 46Н7

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

12 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

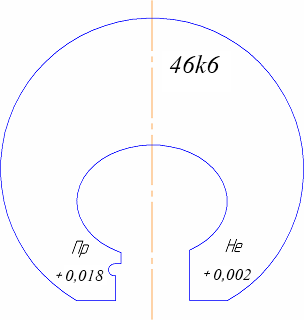

Будуємо схему розташування полів допусків гладкого граничного калібру скоби для контролю вала діаметром 46k6, визначити За таблицею1.60 [І.с.184, ч.1] допустимі похибки виміру в залежності від допуску виміряє мого параметра по СТ РЕВ 303-81. Схема розташування полів допусків граничних калібрів для контролю діаметра вала приведена на Рис. 8

Рис. 8 – Схема розташування ролів допусків граничного калібру 46k6 (скоби) Визначаємо числові значення параметрів прохідного граничного калібру (скоби) для контролю вала діаметром 46k6: найменший граничний розмір прохідного калібру ПРmin = d max –δизм = 46,018 - 0,005 = 46,013 мм; Найбільший граничний розмір прохідного калібру ПРmax = d max +δизм=46,018+0,008=46,023 мм; допуск розміру прохідного граничного калібру Тпр = ПРmax -ПРmin = 46,023 – 46,013 = 0,010 мм. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

13 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Визначаємо числові значення параметрів непрохідного граничного калібра (пробки) для контролю вала діаметром 46k6: найменший граничний розмір непрохідного граничного калібру НЕmin = d min–δизм = 46,002 - 0,005=45,997 мм; найбільший граничний розмір непрохідного граничного калібру НЕmах = d min+δизм = 46,002 + 0,005=46,007 мм; допуск розміру непрохідного граничного калібру ТHE = НЕmax -НЕmin =46,007 – 45,997 = 0,010 мм. Застосувати схему розташування полів допусків, виконуємо ескіз гладкого граничного калібру (скоби) для вала 46k6 (Рис. 9).

Рис. 9 – Калібр (скоба) для контролю вала 46k6

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

14 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Задача 4 З’єднання з підшипниками Вибрати посадку для сполучення кілець підшипника кочення з отвором в корпусі редуктора та валом поз.4. Розрахунок. Підшипник №309 класу точності 6. За [3] визначаємо, що підшипник №309 по ДСТ 8338-81 є радіально-упорним, однорядним шарикопідшипником середньої серії з номінальними розмірами d=45мм, D= 100 мм. За таблицею 4.82 [І.с.273, ч.2] (по СТ РЕВ 774-81) визначаємо граничні відхилення внутрішнього діаметра (отвору) підшипника: для d=45мм, верхнє ES=0 мкм; нижнє EІ=-10 мкм. За таблицею 4.83 [І.с.276, ч.2] (по СТ РЕВ 774-81) визначаємо граничні відхилення зовнішнього діаметра (отвору) підшипника: для D= 100 мм, верхнє es=0 мкм; нижнє ei=-15 мкм. За таблицею 4.88 [І.с.284, ч.2] (по СТ РЕВ 774-81), маючи на увазі, що згідно конструкції редуктора, крутиться вал, тобто обертається внутрішнє кільце підшипника, а радіальне навантаження є постійним за напрямком, визначаємо що внутрішнє кільце має циркуляційне нагруження, а зовнішнє – місцеву. За таблицею 4.93 [І.с.289, ч.2] визначаємо поле допуску отвору в корпусі редуктора 100H8, за таблицею 4.94 [І.с.292, ч.2] визначаємо поле допуску вала 45k6. За таблицею 1.27 [І.с.91, ч.1] знаходимо граничні відхилення діаметра вала: для 45k6, верхнє відхилення es=+18 мкм; нижнє відхилення ei=+2 мкм |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

15 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

За таблицею 1.27 [І.с.79, ч.1] знаходимо граничні відхилення діаметра отвору в корпусі редуктора: для 100H8, верхнє відхилення ES=+54 мкм; нижнє відхилення EІ= 0 мкм. За визначеними даними будуємо схему розташування полів допусків для сполучення внутрішнього кільця підшипника з валом (Рис. 10).

Рис. 10 – Схема розташування полів допусків з’єднання вала з підшипником (45k6). Визначаємо числові значення параметрів, характеризуючих це сполучення: Nmах = es-EI=18 - (-10) = 38 мкм;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

16 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Nmin= ei -ES = 2– 0 = 2 мкм ;

Тобто, внутрішнє кільце підшипника сполучається з валом з гарантованим натягом, що при умові навантаження кільця циркуляційним навантаженням, забезпечить його рівномірне зношування. За визначеним даним будуємо схему розташування полів допусків для сполучення зовнішнього кільця підшипника з корпусом редуктора (Рис. 11).

Рис. 11 – Схема розташування полів допусків з’єднання підшипника з корпусом редуктора (100H8) Визначаємо числові значення параметрів, характеризуючих це сполучення: Smах = ES - ei=54 - (-15)=69 мкм; Smin=EI - es = 0,0 – 0,0 = 0,0 мкм ;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

17 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Тобто, зовнішнє кільце підшипника сполучається з отвором в корпусі редуктора з гарантованою щілиною, що забезпечує прокручування кільця відносно корпуса редуктора, а це, при наявності місцевого навантаження на кільця, забезпечить його рівномірне зношування. Згідно з визначеними даними приводимо ескіз сполучення підшипника в вузлі, та позначення посадки, та допусків на кресленнях (Рис. 12).

а – позначення сполучення; б – позначення розміру вала; в – позначення розміру отвору Рис. 12 – Ескізи підшипникового з’єднання.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

18 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Задача 5 Шліцові з’єднання Визначити метод центрування, точність і характер сполучення шліцьового прямо бічного з’єднання вала 1 і шестерні 5 (див. Рис.1) з номінальним розміром зовнішнього діаметра з’єднання D=50 мм, побудувати схему розташування полів допусків, дати умовне позначення шліцьового вала, шліцьової втулки і шліцьового з’єднання. Згідно з табл.4.71 [І.с.250, ч.2] та СТ РЕВ 188-81 знаходимо розміри з’єднання. Беремо середню серію з’єднання zdD=84650, у якого b=9 мм. Згідно характеру роботи з’єднання із економічного цілеспрямованістю [І.с.251, ч.2] вибираємо по зовнішньому діаметру D і по табл.. 4.72 [І.с.252, ч.2] та СТ РЕВ 187-81 визначаємо поля допусків і посадки для розмірів D і b при центруванні за по D;

для D

= 50

мм

для

розміру b=8

мм

По табл. 4.75[І.с.253, ч.2] та СТ РЕВ 188-81 вибираємо пропоновану посадку для не центрую чого.

d=46

мм і беремо

По знайденим посадкам будуємо схему розташування полів допусків шліцьового з’єднання і знаходимо (Рис. 13...15):

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис.

13 – Схема розташування полів допусків

з’єднання 46

Рис.

14 – Схема розташування полів допусків

з’єднання

8

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

20 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис.

15 – Схема розташування полів допусків

з’єднання 50

для

з’єднання D

= 50 Smах = ES – (-ei)=39 - (-89)= 128 мкм; Smin=EI - es = 0,0 – (-50) = 50 мкм ;

для

з’єднання d=46 Smах = ES – (-ei)=39-(-89)=128 мкм; Smin=EI - es = 0,0 – (-50) = 50 мкм;

для

з’єднання b=8 Smах = ES - ei-=35 - (-35)=70 мкм; Smin=EI - es = 13 – (-13) = 26 мкм; |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

21 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наводимо приклади позначень шліцьового з’єднання на кресленнях загального виду та деталіровці (Рис. 16)

Рис. 16 – Позначення шліцьового з’єднання на кресленнях

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

22 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Задача 6 Допуски зубчастих передач Розрахунок Встановити потрібні контролюючі показники для заданої пари колес і кожного з коліс за заданим ступенем кінематичної точності, плавності роботи, контакту зубців. Встановити числові показники контролюючих показників. Пара зубчастих колес сполучена за класом точності 6-6-7-Cc (ДСТ 1643-81). Ділильний діаметр d=186 мм, модуль зачеплення m=3 мм, кількість зубів z – 62. За табл. 5.4 [І.с.314, ч.2] і ДСТ 1643-81 вибираємо показники кінематичної точності для 8ї ступені точності при m1 мм: Fr – радіальне биття зубчастого вінця; Vwr (F wr) – коливання довжини спільної нормалі; Fr Vwr – позначення допусків. За таблицею 5.7 [І.с.317, ч.2] вибираємо допуск на радіальне биття зубчастого вінця Fr= 36 мкм. За таблицею 5.5 [І.с.315, ч.2] вибираємо показники плавності роботи для 6 ступені точності при m1 мм: fpbr - відхилення кроку зачеплення, fptr - відхилення кроку (кутового), fpb, fpt – позначення допусків. За таблицею 5.9 [І.с.320, ч.2] вибираємо міжосьове відхилення кроку fpt= 9 мкм при m= 3 мм і 6-му ступені точності. За таблицею 5.6 [І.с.316, ч.2] і ДСТ 1643-81 вибираємо показники контакту зубців в передачі 8ї ступені точності при m1 мм:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

23 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

fr- похибка направленості зуба; f- позначення допуску. За таблицею 5.10 [І.с.323, ч.2] для 7ї ступені точності визначаємо сумарне п’ятно контакту: по висоті – не менш 45%; по довжині – не менш 60%; допуск на перехрестя осей fх= 16 мкм; Згідно примечанню к табл. 5.12 [І.с.330, ч.2] визначаємо шорсткість поверхнею зубців Ra=0,63 мкм.

За таблицею 5.17 [І.с.336, ч.2] для виду сполучення В при m1 мм і міжвіськовій відстані dw= 200 мм визначаємо гарантовану бокову щілину inmin=185 мкм і граничне відхилення міжосьового кроку fа=90 мкм. За таблицею 5.19 [І.с.339, ч.2] визначаємо допуск на зміщення вихідного контуру в залежності від виду сполучення В, виду допуску бокової щілини b і допуску на радіальне биття Fr, тобто знаходимо Тн =140 мкм. За таблицею 5.21 [І.с.341, ч.2] знаходимо допуск на середню довжину спільної нормалі Тwm =60 мкм на довжину спільної нормалі Тw =80 мкм. За таблицею 5.23 [І.с.347, ч.2] визначаємо допуск на товщину зуба при m1 мм. Тс =90 мкм. За таблицею 5.30 [І.с.360, ч.2] визначаємо кількість зубців, що охоплюються при вимірюванні і довжину спільної нормалі w при z=62 зубця корекції Х=0 і m=3 мм: Zn=6; wi=17,10503 мм. Де Zn- кількість зубців, обхоплених при вимірюванні;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

24 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

wi- значення довжини спільної нормалі при m=1 мм. Згідно з приміткою до табл. 5.30, знаходимо довжину спільної нормалі для m=3 мм: w=wim=17,10503 3=51,31509мм. Згідно вимог ЄСКД та ДСТУ креслення зубчастого колеса. За зразок приймаємо креслення стор. 356 [І.ч.2] або Рис. 17.

Рис. 17 – Приклад креслення зубчастого колеса

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

25 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Задача 7 Розраховуємо лінійний розмір ланцюга За заданими межовими розмірами вихідної ланки розмірного ланцюга визначити допуски складових ланок розмірного ланцюга методом нової взаємозамінності: Розрахунок Задано

АS А1=5 мм; А2=25 мм; А3=12 мм; А4=50 мм; А5=12 мм; А6=25 мм; А7=5 мм; А8=А1+А2+А3+А4+А5+А6+А7=134 мм. Приймаємо Аmax=0,7 мм, Аmin=0,2 мм, знаходимо середнє відхилення вихідної ланки:

допуски вихідної ланки

і складаємо схему розмірного ланцюга (Рис. 18) з якого з’ясовуємо, що А8 – це збільшуючи ланка, а всі інші ланки – зменшуючи відповідно вихідної ланки А .

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

26 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 18 – Схем розмірного ланцюга. Складаємо рівняння розмірного ланцюга А =А8-(А1+А2+А3+А4+А5+А6+А7). Перевіряємо відповідність розмірів ланок 134 - (5+25+12+59+12+25+5)=0 Для кожної складової ланки визначаємо значення одиниці допуску і з таблиці 3.3 [І.с.20, ч.2]: і1 = 0,73; і2 = 1,31; і3 = 0,9; і4 =1,56; і5 = 0,9; і6 = 1,31; і7 = 0,73. Розрахуємо допуски складових ланок по способу однієї ступені точності. За формулою 3.5 [І.с.17, ч.2] знаходимо середню кількість одиниць допуску для усіх ланок:

За таблицею 1.8 [І.с.43, ч.1] визначаємо формулу на розміри складових ланок:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

27 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Т1=0,03 мм; Т2=0,052 мм; Т3=0,036 мм;Т4=0,062 мм; Т5=0,036 мм; Т6=0,052 мм; Т7=0,03 мм; Т8=0,1 мм. Визначаємо межове значення допуску початкової ланки [ТΣ] = АΣmах - АΣmіn = 0,7 – 0,2 = 0,5. Визначаємо допуск початкової ланки за формулою 3.9 [І.с.23, ч.2]

Перевіримо правильність призначення допусків на розміри складових ланок.

Визначаємо граничні відхилення на всі розміри складових ланок: - для охоплюваних розмірів А2, А3, А4, А5, А6, Аі, А8 відхилення беремо як для головного валу із табл. 1.35 [І.с.113, ч.1], знаходимо середні відхилення за формулою:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

28 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Всі данні по складових ланках зводимо в таблицю 2. Таблиця 2

Для розмірів ланок А1 і А7, як для залежних, визначаємо по формулі 3.24 [І.с.26, ч.2] середнє відхилення (для двох ланок):

тоді, так як А1=А7 то

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

і

Знаходимо граничні відхилення першої й сьомої ланок:

верхнє

нижнє

Правильність призначення граничних відхилень на всі розміри ланок перевіряємо по формулам 3.15, 3.16 та 3.17 [І.с.24, ч.2]

0,4=-0,0435-(-0,103-0,026-0,018-0,05-0,018-0,026-0,103), 0,4=0,344-0,0435 0,4=0,3875 (мм)

Отже, якщо виготовити всі розміри ланок в межах обраних допусків, то щілина при збиранні вузла буде коливатись в межах від 0,092 мм до 0,272, що знаходиться в допустимих межах [Аmax]=0,7 мм, [Аmin]=0,2 мм .

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Арк. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

30 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк. |

№ докум. |

Підпис |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||