2.2 Методи дослідження

2.2.1 Методика модифікації алкідного лаку ПФ – 060

Випробування проводили на установці, яка складалась з пластмасової ємності та мішалки.

У ємність з розрахованою кількістю лаку додавали 1 мас. % від маси лаку емульгатора ( промислового марки EFKA WE 3110 або синтезованого, на основі лляної олії) та перемішували за допомогою мішалки на невеликих обертах (60-120 об/хв.) протягом 10 хвилин. Після цього вводили до 10% води та перемішували. Далі додавали пігментну пасту, знову перемішували. Далі піногасник в кількості 0,2 – 0,3%,змішували та додавали сикатив 1.7.1

( Кобальт - Цирконієвий), який стійкий до омилення і його дії не руйнуються під впливом води. Через 5-10 хвилин приготування лаку закінчувалось.

2.2.2 Методика отримання плівок лакофарбового матеріалу

Плівки покриття отримували нанесенням лаку на пластинки з фотоскла розміром 6090 мм. Пластини попередньо мили у гарячій воді, промивали спочатку проточною водою, потім дистильованою водою та сушили. Перед нанесенням плівок скло очищали етиловим спиртом.

Плівка, що отримана на скляних пластинах повинна мати товщину від 25 до 120 мкм та щільно прилягати до поверхні скла (не відшаровуватися). Товщину плівок визначали як різницю між товщиною фотопластини з плівкою та фотопластини без плівки.

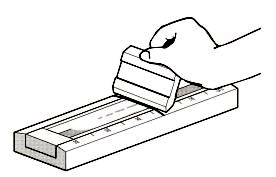

Лакофарбовий матеріал перед нанесенням ретельно перемішують та при необхідності фільтрують для формування рівномірного покриття без сторонніх включень. Фотопластинку клали на горизонтальний столик, наливали на неї лак у такій кількості, щоб він покрив біля половини поверхні пластинки. Після цього аплікатором рівномірно розподіляли политий лак по поверхні скла. Спеціальний пристрій - механічний аплікатор для нанесення шарів лакофарбових матеріалів фіксованої товщини на стандартні пластини для проведення комплексних випробувань. Аплікатор являє собою простий в експлуатації пристрій, який не потребує регулювання і настройки.

Спеціальний пристрій для формування покриття – це плівковий аплікатор Бейкера (ИСО 1514-84), що призначений для рівномірного розподілу емалі по поверхні та формування рівномірної плівки з однаковою товщиною. Він являє собою металевий брусок довжиною 90мм, який має циліндричний корпус на кінцях якого є чотири грані, що дозволяють отримати покриття товщиною 25, 55, 65, 75нм відповідно (рис. 2.1).

Рисунок 2.1 – Плівковий аплікатор Бейкера.

2.2.3 Визначення ступеня перетиру пігментів лакофарбового матеріалу

Визначення ступеня перетиру пігментів лакофарбового матеріалу відбувається за допомогою приладу «Клин» (гриндометра).

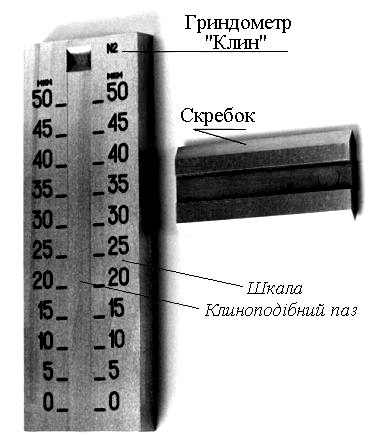

Для проведення дослідів використовують прибор «Клин» (гриндометр), який складається з вимірювальної плити (Рис. 2.2) з клиноподібним пазом, паралельним її подовжній осі, та скребка.

Рисунок 2.2 – прилад «Клин».

Ступінь перетирання грунтівок, емалей та фарб визначають по границі частинок та агломератів, які можна побачити на поверхні шару, який досліджується. Ступінь перетирання густотертих та водоемульсійних фарб, а також шпаклівок визначають по границі початку штрихів.

Вимірювальну плиту прибору «Клин» (гриндометра) встановлюють на горизонтальну поверхню. Матеріал, що досліджується ретельно перемішують а потім містять за верхню границю прибору у кількості, якої достатньо для заповнення всього пазу, при цьому попереджають попадання в ЛФМ пухирців повітря.

Потім встановлюють скребок перпендикулярно до вимірювальної поверхні за границею паза в який поміщений ЛФМ. З невеликим натиском скребок переміщують під кутом 90° до вимірювальної поверхні з рівномірною швидкістю за час не більше 3 с від максимального значення шкали за нуль, при цьому паз повинен бути повністю заповнений шаром ЛФМ, а вимірювальна поверхня повинна бути чистою.

Поверхню шару ЛФМ зразу роздивляються на світлі у напрямку перпендикулярною довжині пазу, під кутом зору 20-30°, і за час не більше 6 с визначають положення границі видимих частинок і агломератів або початку штрихів. Визначають показники шкали прибору, яка відповідає цій границі.

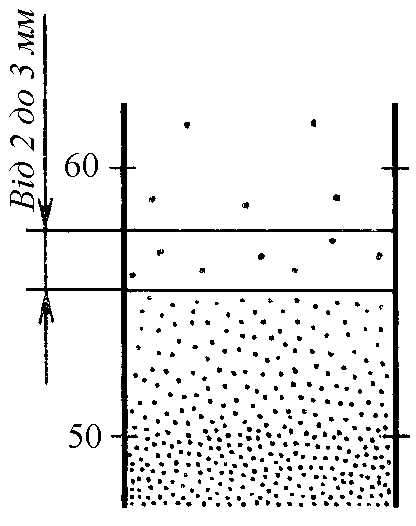

Затрата часу на одне визначення (з моменту поміщення досліджуваного матеріалу за верхню межу шкали приладу до кінця огляду) не повинна перевищувати 10 с. Межу видимих частинок та агломератів визначають по положенню верхнього краю полоси шириною 2-3 мм, на якій можна побачити від 5 до 10 частинок і агломератів. Окремі частинки і агломерати, що розташовані поза границею основної кількості частинок, не враховуються (спосіб А).

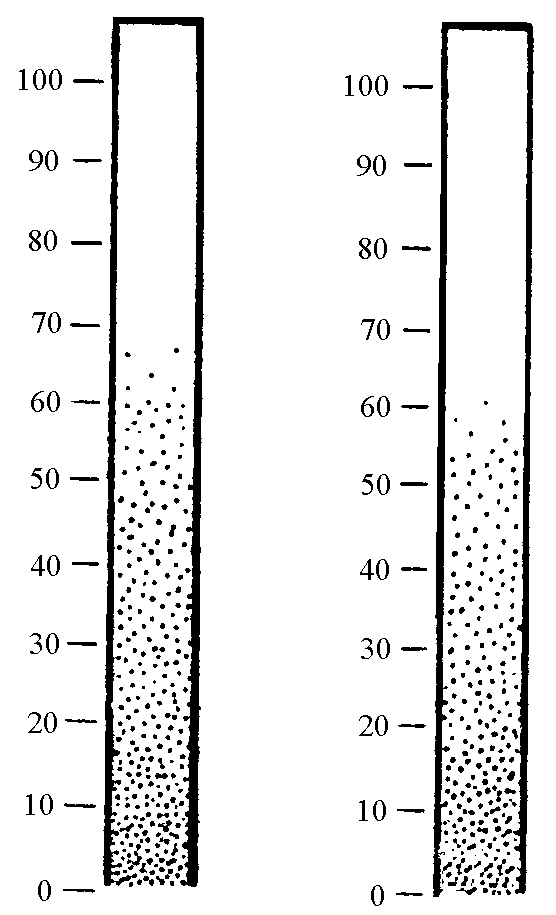

Графічне зображення оцінки результатів показано на рис.2.3.

Результат 58 мкм Результат 60 мкм

Спосіб А Спосіб Б

Рис.2.3 – Оцінка ступеню перетиру пігментів.

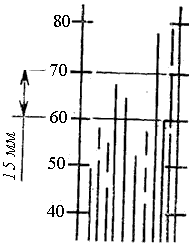

Границю початку штрихів, що розташовані в напрямку від більшої поділки шкали до 0, визначають по місцю появи третього безперервного, який доходить по глибині до метала, якщо немає інших вказівок в нормативно-технічній документації на досліджуваний матеріал (спосіб Б). Окремий безперервний штрих, який починається на відстані більше 15 мм від інших штрихів, до розгляду не приймають. Графічне зображення оцінки результатів показано на рис. 2.4.

Ступінь перетирання: 60 мкм 55 мкм

Рисунок 2.4 – Визначення ступеню перетирання за методом Б.

2.2.4 Методика визначення тривалості часу висихання плівки покриття

Висихання – процес перетворення рідкого лакофарбового матеріалу у плівку, розподіляється на стадії: висихання «від пилу», тобто момент, коли утворюється тонка поверхнева плівка, і повне висихання, тобто момент утворення плівки по всій товщині нанесеного на підложку матеріалу.

Для визначення часу висихання усіх лакофарбових матеріалів при нормальній температурі 20±2˚С (холодна сушка) та при підвищеної температурі (гаряча сушка) прийнято метод накладання на покриття ватного тампону, пластинку та вантаж.

При температурі 20±2˚С на скляну пластину наносять досліджуваний лакофарбовий матеріал та розташовують її у скляну шафу при 200С. Періодично, відповідно технічним умовам або ГОСТу на продукт, пластину виймають та проводять пробу на висихання «від пилу»: тримаючи її на відстані 10 см від рота, дихають на забарвлений шар покриття. Поява матової плями вказує на утворення надтонкої поверхневої плівки, на якої конденсуються волога (висихання «від пилу»).

За тривалість процесу висихання «від пилу» приймають час, що пройшов від початку висихання до появи матової плями.

Потім пластинку з покриттям знову розмішують у шафі, періодично виймають та пробують на повне висихання. Для цього на покриття накладають ватний тампон, а поверх нього дерев’яну пластину розміром 10х10 мм з вантажем масою 200г. Після закінчення 30 с знімають вантаж, пластинку та тампон і перевіряють чи присутні на покритті волокна вати, що можуть прилипнути та сліди від неї.

За тривалість повного висихання приймають час, що пройшов від початку висихання до моменту, коли на покритті не будуть залишатися волокна вати, що можуть прилипнути та сліди від неї.

2.2.5 Методика визначення твердості лакофарбового покриття

Твердість декоративного покриття – це властивість, яка характеризує його механічну міцність. Під твердістю мають на увазі опір тіла проникненню в нього іншого, більш твердого тіла.

Пристрій для визначення твердості, який зображений на рисунку 2.5 складається з: основа, яка призначена для розміщення електрообладнання; механізму підйому, який складається з плити, столу, важіль, куркульки, та ручки, що служать для підйому випробуваної пластини з покриттям до зустрічі з опорами маятнику, та далі, разом з маятником, до вихідного вертикального положення; стійка, яка з'єднує механізм підйому з основою; маятник, який розташований на два аритири, та являю собою основний робочий орган; ручка, яка призначена до підйому маятника із вихідного вертикального подовження у робоче похиле положення; шкала, яка призначена для встановлення маятника, у вихідне вертикальне положення на "0", фіксації маятника у робочому похилому положенні, спуску маятника та підрахунку кількості коливань маятника; ковпак, який призначений для захисту маятника під час коливань від випадкових рухів повітря; панель керування з розташованими на її поверхні кнопками мережа, скидання, лампа "0", лічильник кількості коливань (рис. 2.5).

Рисунок 2.5 – Прилад маятниковий для визначення твердості лакофарбових покриттів 2124 ТМЛ.

На підставі заданих характеристик лакофарбового покриття вибирається відповідний тип маятника і встановлюється на аретирі. На випробувальний стіл встановлюється контрольна пластина з полірованого скла. Маятник відхиляється на певний кут і фіксується в цьому положенні, потім відпускається і здійснює вільні затухаючі коливання на поверхні контрольної пластини. З моменту пуску маятника починає працювати відліковий пристрій, який відключається і фіксує виміряну величину при загасанні вільних коливань до певних меж. За свідченнями цифрового табло визначається "скляне число" — час загасання коливань маятника на контрольній скляній пластині. Контрольна пластина замінюється випробовуваним зразком, випробування якого проходять аналогічно.

Твердість покриття зразка визначається шляхом порівняння часу загасання коливань маятника на зразку з "скляним числом":

![]() ,

(2.1)

,

(2.1)

де Н – відносна твердість покриття;

t – час згасання коливань маятника на контрольній пластинці, с;

t1 – час згасання коливань маятника на випробуваному зразку, с.

2.2.6 Методика визначення блиску лакофарбового покриття

Здатність лакофарбових покриттів до блиску, тобто до правильного відбиття пучка паралельних променів світла, пов’язана з оптичними властивостями (коефіцієнта поглинання та переломлення світла) а також структурою поверхні покриття.

Якщо покриття має шорстку поверхню, то промені світла відбиваються від неї в без упорядкованому напрямку і поверхня здається матовою.

Чим вище гладкість поверхні, тим більш правильний напрямок відбиття променів світла від неї і відповідно поверхня покриття має більший блиск.

Таким чином, визначення блиску покриття зводиться до визначення співвідношення кількості направленого (дзеркального) й розсіяного при відбитті від поверхні світла. На цьому принципі розроблений ряд фотоелектричних приборів для оцінки блиску поверхні.

Вимірювання блиску виконували за допомогою фотоелектричного блискоміру, який зображений на рисунку 2.6.

Рисунок 2.6 – Фотоелектричний блискомір ФБ-2.

Для визначення міри блиску поверхонь необхідно:

встановити фотоелемент в тубус приймача світла і закріпити гвинтом;

закрити середній отвір в корпусі датчика кришкою і закріпити кришку гвинтом;

встановити датчик блискоміру на робочий стандартний зразок блискучої поверхні (пластина чорного кольору) і ручками з написом ГРУБО, ТОЧНО покажчик мікроамперметру підвести до відмітки шкали, що відповідає значенню коефіцієнта дзеркального віддзеркалення при геометрії освітлення-спостереження 45º/45º робочого стандартного зразку, блискучої поверхні, вказаному у його свідоцтві про звірку;

перенести датчик на контрольовану поверхню, та відмітити показання блискоміру за шкалою.