- •Методичні вказівки

- •Затверджено на засіданні

- •Навчальне видання

- •Лабораторна робота №1 тема: Структурний аналіз механізму

- •А) б)

- •Лабораторна робота №2 тема: Дослідження головних кінематичних параметрів машини

- •Лабораторна робота №3 тема: Виготовлення зубчастих коліс методом обкатки

- •Лабораторна робота №4 тема: Обмірювання зубчастих коліс

- •Лабораторна робота №5 Тема: Зрівноваження обертальних ланок

- •Додаток

Лабораторна робота №3 тема: Виготовлення зубчастих коліс методом обкатки

Мета роботи: вивчення геометричних параметрів нульових і коригованих зубчастих коліс евольвентного профілю.

Прилади: прилад ТММ-42, заготовка з креслярського паперу – паперове коло, гостро заточений олівець, лінійка, циркуль, калькулятор.

Теоретична частина.

Короткі відомості про методи виготовлення зубчастих коліс. Використовують наступні методи виготовлення зубчастих коліс (обробки зубців):

а) лиття зубчастих коліс (без наступної механічної обробки зубців), для сучасних машин цей метод застосовують рідко;

б) накатка зубів на заготовці (також без їх наступної обробки);

в) нарізання зубців (тобто зубці виготовляються у процесі механічної обробки заготовки);

г) використовують також штампування, протягання і т.д.

Метод виготовлення зубчастих коліс вибирають залежно від їх призначення і з технологічних міркувань. метод накатки зубців у масовому виробництві застосовують лише для окремих конструкцій машин.

У більшості ж випадків зубчасті колеса виготовляють нарізанням. Зубці виготовляють або методом копіювання, або методом обкатування. Копіювання полягає в прорізанні западин між зубцями за допомогою дискової (рис. 3.1) або пальцевої (рис. 3.2) фрези. У цьому випадку форма інструмента повторює профіль западин (або зубців).

|

|

|

|

Рис. 3.1. Нарізання зубців дисковою фрезою |

Рис. 3.2. Нарізання зубців пальцевою фрезою |

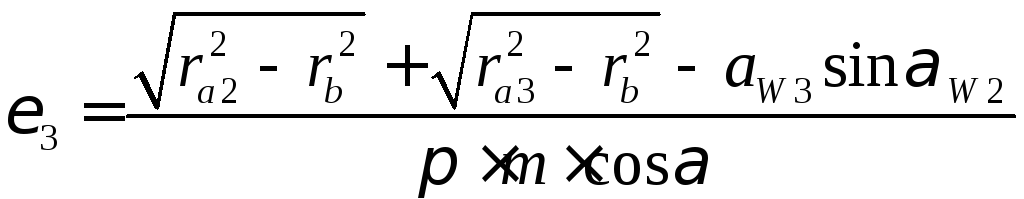

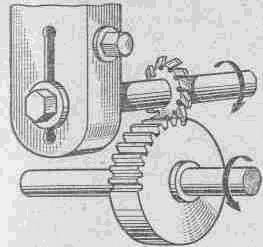

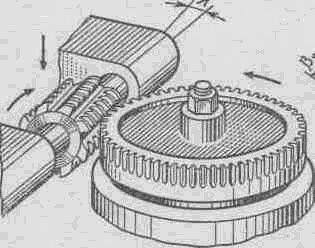

Виготовлення зубців за методом обкатки виконується інструментами з профілями, відмінними від профілів зубців, що нарізають, – довбалом (рис. 3.3), черв'ячною фрезою (рис. 3.4) або інструментальною рейкою (рис. 3.5).

|

|

|

|

Рис. 3.3. Нарізання зубців довбалом |

Рис. 3.4. Нарізання зубців черв’ячною фрезою |

Довбало являє собою зубчасте колесо з ріжучими кромками на торцевій поверхні зубців. У процесі обкатування довбало і заготовка обертаються один відносно іншого як при дійсному зачепленні двох зубчастих коліс. У цей же час для зняття стружки довбало виконує зворотно-поступальний рух паралельно осі заготовки.

Черв'ячна фреза являє собою черв'яка з нанесеними на ньому поздовжніми канавками для утворення ріжучих кромок у зубців і виходу стружки. Зворотно-поступальний рух рейки для зняття стружки тут заміняється обертанням фрези.

При нарізанні рейкою заготовка виконує рух обкатування, обертаючись навколо своєї осі й переміщаючись поступально уздовж рейки. Тому що інструментальна рейка має кінцеву довжину, тобто, дійшовши до кінця рейки, заготовка повертається до її початку. У процесі нарізання зубчастого колеса інструментальною рейкою зняття стружки здійснюється шляхом зворотно-поступального руху рейки уздовж осі заготовки. Інструменту і заготовці у процесі нарізання зубців надається такий же відносний рух (обкатування), як й у випадку, якби вони перебували в дійсному зачепленні.

-

Рис. 3.5. Нарізання зубців інструментальною рейкою

Перевагою методу обкатки є те, що він дозволяє одним інструментом виготовляти колеса з різною кількістю зубців. Змінюючи відносне розташування інструмента і заготовки на верстаті, можна одержувати зубці різної форми й товщини (передачі із зсувом).

Обкатка в порівнянні з методом копіювання забезпечує більшу точність і продуктивність.

Для досягнення високої точності й малої шорсткості поверхонь зубців після нарізання виконується їх обробка. Використовують наступні способи обробки зубів:

а) шліфування – виконується методом копіювання або обкатування шліфувальним колом;

б) шевінгування – виконується спеціальним інструментом шевером-шестірнею або шевером-рейкою (обкатуючи колесо, шевер обробляє зубці до необхідної точності й шорсткості поверхні);

в) притирання – виконується за допомогою спеціального чавунного колеса (притиру), що перебуває в зачепленні з оброблюваним колесом.

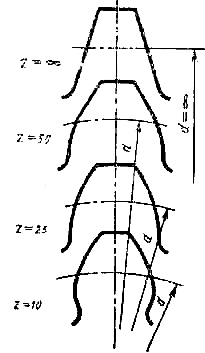

Форма евольвентного профілю зубців при заданому куті інструмента і модулі залежить від числа зубців (рис. 3.6).

|

|

|

Рис. 3.6. Форма евольвентного профілю зубців в залежності від їх числа |

При зменшенні числа зубців збільшується кривизна евольвентного профілю і відповідно зменшується товщина зубців у ніжки та вершини. Якщо число зубців менше деякого граничного значення, то при нарізанні зубців відбувається підріз ніжок зубця (див. рис. 3.6, приклад при z = 10), у результаті чого зубець у небезпечному перерізі значно послабляється. При цьому знижується міцність зубця на згин, а також зменшується робоча частина ніжки, що збільшує зношування зубців і зменшує коефіцієнт перекриття.

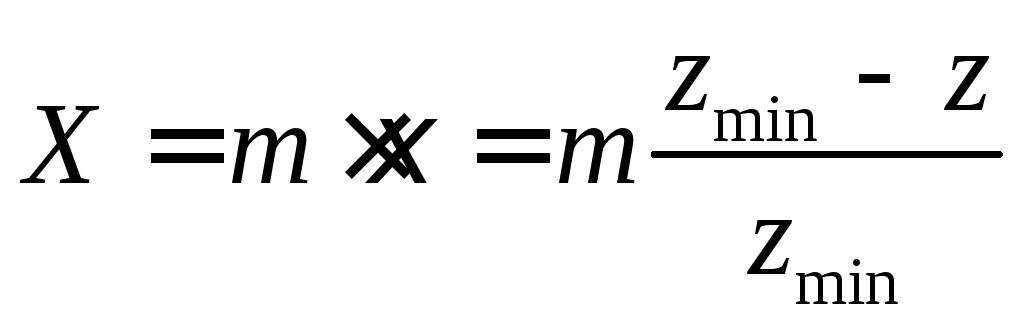

Мінімальне число зубців шестірні, яке можливо нарізати без підрізання зубців (без використання зміщення рейкового інструмента), визначається за формулою:

![]() , (3.1)

, (3.1)

де – кут профілю зубця рейки.

Для

стандартного зубчастого зачеплення

=

20°

і

![]() .

При більших колових швидкостях передачі

для зменшення шуму число зубців шестірні

для редукторів приймаютьzmin=20…30.

.

При більших колових швидкостях передачі

для зменшення шуму число зубців шестірні

для редукторів приймаютьzmin=20…30.

Для усунення явищ підрізання зубів і поліпшення параметрів передачі застосовують коригування1. Коригування зубів виконують на звичайних верстатах стандартним інструментом. Різниця полягає в тому, що інструмент встановлюють із деяким додатковим зсувом відносно осі заготовки. При цьому, у порівнянні з нормальним евольвентним зачепленням, профілі коригованих зубців виходять іншими, тобто в передачі використовуються більш вигідні ділянки евольвенти тієї ж основної окружності. Відповідно заготовки для цих коліс повинні бути іншого діаметра.

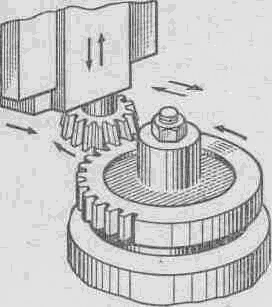

Коригування зачеплення може бути кутовим або висотним.

В зубчастому зачеплені, якому виконано кутове коригування, кут зачеплення не дорівнює 20, і визначається кутом зубчастої рейки (наприклад може бути рівним 15).

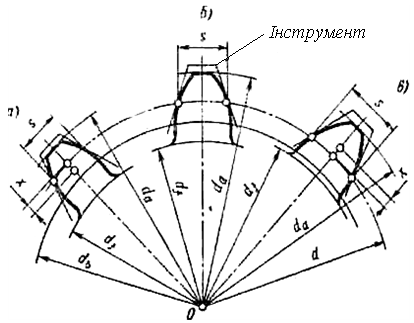

Висотне коригування. Здійснюється зсувом нарізного інструмента на величину Х при нарізуванні зубів (позитивний зсув – від центра зубчастого колеса (рис. 3.7в), негативне – до центра (рис. 3.7а)). Зазвичай шестірню виготовляють із позитивним коефіцієнтом зсуву, а колесо з негативним. Тоді сумарний коефіцієнт зсуву дорівнює 0. Міжосьова відстань і кут зачеплення залишаються незмінними. Змінюється тільки співвідношення висоти головки й ніжки зуба.

|

|

|

Рис. 3.7. Негативний та позитивний зсув інструментальної рейки |

Можливо виготовлення зубчастих коліс з сумарним коефіцієнтом зсуву , який не дорівнює 0. При цьому змінюється міжосьова відстань і кут зачеплення.

Як нульові (нормальні), так і кориговані колеса нарізають одним інструментом. У першому випадку рейка-інструмент установлюється стосовно заготовки так, що її початкова пряма перетинається з початковою окружністю колеса, що є одночасно і ділильною окружністю. У другому випадку рейка-інструмент установлюється стосовно заготовки так, що ділильної окружності майбутнього колеса торкається не початкова пряма, а інша пряма рейки, віддалена від неї на величину, яку називають зсувом зуборізного інструмента. Величина зсуву:

, (3.2)

, (3.2)

де – коефіцієнт зсуву зуборізного інструмента;

m – модуль зачеплення.

У нормальних і рівнозміщених передач ділильна окружність збігається з початковою окружністю колеса. У нерівнозміщених передач ці окружності не збігаються. По ділильній окружності звичайно вимірюють і визначають крок зачеплення, товщину зубців і ширину западин.

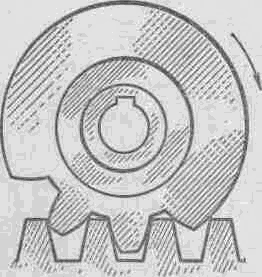

Опис і пристрій установки

Весь процес нарізування зубчастих коліс можна відтворити на приладі, який дозволяє одночасно побудувати евольвентні профілі зубців при різних положеннях зуборізної рейки відносно заготовки і потім, порівнявши їх, судити про форму зубців та їх розміри.

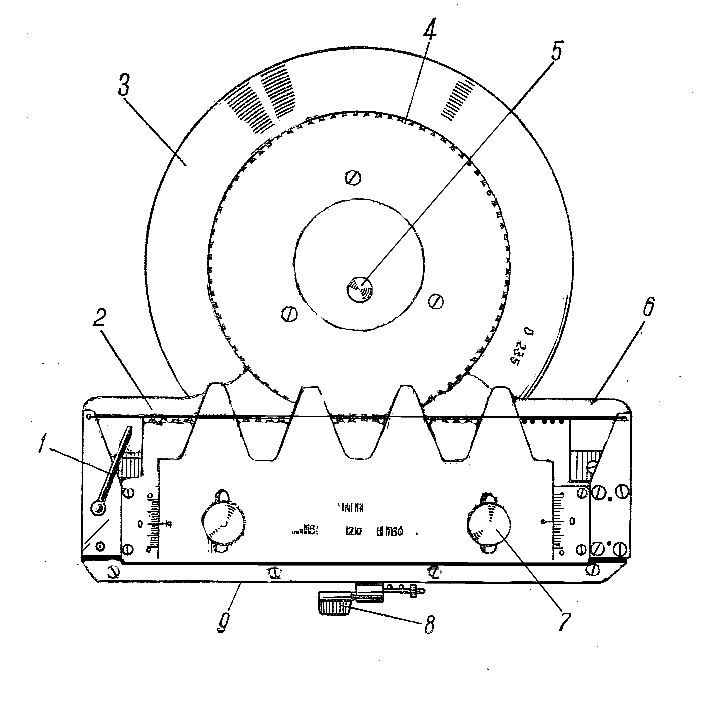

Прилад для побудови евольвентних профілів зубців улаштований у такий спосіб (рис. 3.8).

|

|

|

Рис. 3.8. Прибор ТММ–42 |

Він складається з подвійного диска 3 і рейки 9, які змонтовані на загальній литій панелі 6. Подвійний диск, що моделює заготовку зубчастого колеса, обертається навколо своєї осі при натисканні на клавішу 8, розташовану в середній напрямній частині рейки. Рейка приладу, що виконує функцію зуборізного інструмента, виконує у цей час поступальний рух подачі уздовж напрямної панелі 6. Для узгодження кутової й поступальної подач заготовки і рейки через нижній диск перекинена дротова петля 2, кінці якої закріплені на спеціальних виступах рейки.

Діаметр нижнього диска дорівнює діаметру ділильної окружності колеса, зубці якого повинні бути нарізані (побудовані). Верхній диск трохи більше діаметра окружності головок колеса, що нарізається. На ньому закріплюється паперова заготовка, де накреслюються евольвентні профілі зубців. Попередній натяг дротової петлі досягається поворотом по ходу годинникової стрілки рукоятки 1, і послідовне натискання до упору на клавішу 8 забезпечують перекочування ділильної окружності колеса по початковій або ділильній прямій рейки без ковзання.

При ослабленні дротової петлі (що досягається поворотом рукоятки 1 проти руху годинникової стрілки) диск можна повертати рукою навколо свого центра незалежно від рейки. Якщо при цьому ще повернути Г-образну рукоятку, розташовану поблизу клавіші 8, у ліве положення, то рейку можна вільно, від руки переміщати уздовж її напрямної незалежно від диска. Крім цього, за допомогою двох гвинтів 7 рейку можна закріплювати на різних відстанях щодо центра заготовки.

Для фіксації величини зміщення рейки відносно заготовки на її бокових напрямних нанесені зверху дві шкали, а на самій рейці – дві поздовжні риски. Якщо бокові риски рейки збігаються з нульовими позначками шкали, то зубці одержують при побудові стандартні розміри. При будь-якому іншому положенні рейки зубці істотно змінюються, у чому легко переконатися, побудувавши їх профіль на паперовій заготовці. Шляхом подальшого визначення й зіставлення основних розмірів нульових і коригованих коліс можна одержати наочне уявлення про вплив зміщення зуборізного інструмента на форму зубців.

Послідовність виконання роботи на установці ТММ–42

1. Установити рейку відносно диска 3 у нульове положення. У цьому випадку бокові риски рейки повинні збігатися з нульовим позначенням шкали на бокових панелях напрямних.

2. Закріпити на диску приладу паперову заготовку. Для цього відвернути гвинт 5, зняти накладку 4, накласти паперову заготовку на голки, що виступають на поверхні диску, і знову наклавши накладку, закріпити її гвинтом.

3. При натягнутій дротовій петлі повернути Г-образну рукоятку в ліве положення, перемістити рейку приладу в крайнє праве положення, повернути рукоятку у вихідне положення, обвести зубці, що перебувають над папером, тонко відточеним олівцем.

4. Послідовно натискаючи до відмови на клавішу 8 і змушуючи переміщатися рейку вліво, а диск повертатися навколо своєї осі на 2–3 градуси, щораз знову обводити олівцем зубці рейки в її нових, щодо паперу, положеннях. У результаті на папері одержують профілі двох-трьох зубців нульових коліс.

5. Розрахувати геометричні параметри нульового зубчастого колеса за формулами згідно ДСТУ 16530-70 і ДСТУ 16531-71, наведеними в табл. 3.1.

Таблиця 3.1

Геометричні параметри нульового зубчастого колеса

|

№ п/п |

Найменування величин, що підлягають визначенню |

Для нульового колеса | |

|

Формули |

Отриманий розмір | ||

|

|

Кількість зубців колеса |

|

|

|

|

Діаметр ділильного кола |

|

|

|

|

Діаметр основного кола |

|

|

|

|

Діаметр кола виступів |

|

|

|

|

Діаметр кола западин |

|

|

|

|

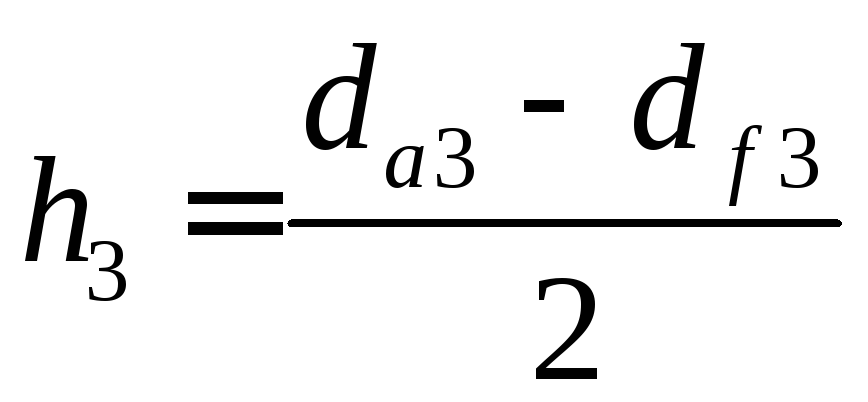

Висота голівки зубця |

|

|

|

|

Висота ніжки зубця |

|

|

|

|

Висота зубця |

|

|

|

|

Крок зачеплення по ділильному колу |

|

|

|

|

Товщина зубця по ділильному колу |

|

|

* – значення m, d та вибиті на рейці приладу.

6. Визначити параметри зубчастої передачі, яка складається з двох нульових коліс.

6.1. Міжосьова відстань:

![]() . (3.3)

. (3.3)

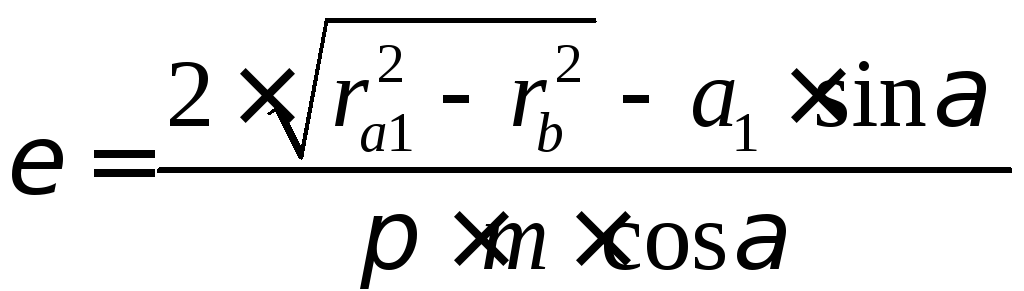

6.2. Коефіцієнт перекриття нульової передачі:

. (3.4)

. (3.4)

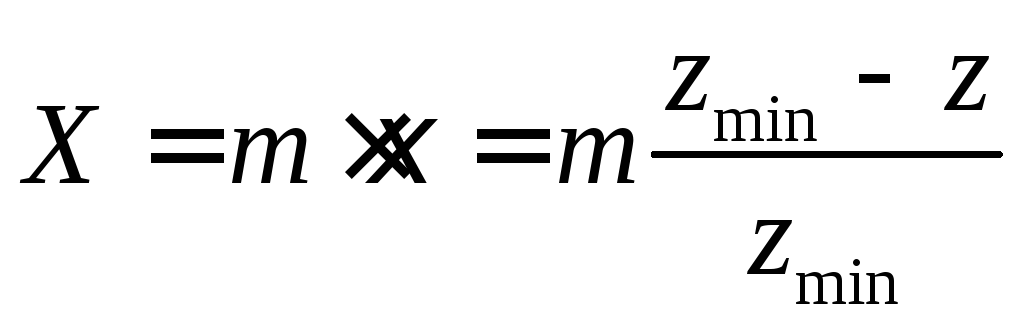

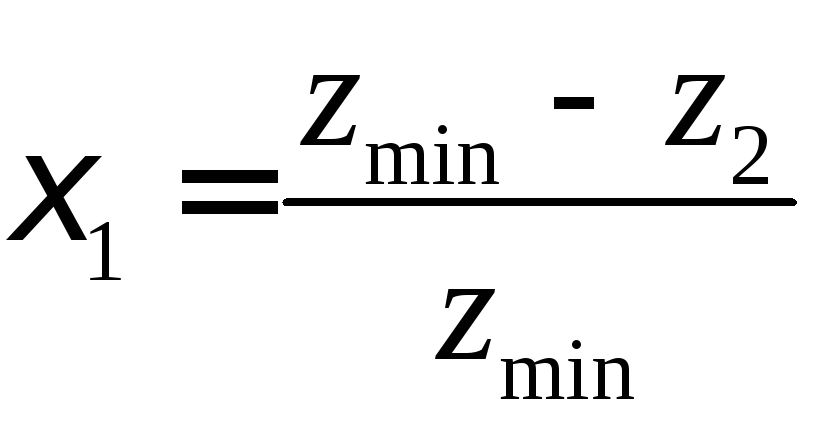

7. Визначити мінімальну величину відносного абсолютного зміщення рейки за умови одержання найбільшого коефіцієнта перекриття можливо за формулою:

, (3.5)

, (3.5)

де zmin = 17 – мінімальна кількість зубців при якій не виникає явища підрізання.

Одержану величину абсолютного мінімального зміщення Х округлити до цілого числа в більшу сторону.

8. Повернути диск проти годинникової стрілки відносно його центра на 120 градусів. Для цього трохи послабляють натяг дротової петлі поворотом рукоятки 1 і після установки диска в зазначене положення петлю знову натягують.

Крім того необхідно перевести рейку в крайнє праве положення.

9. Керуючись боковими шкалами перемістити рейку на величину зсуву від центра заготовки і, як у попередньому випадку, побудувати на папері три зубці коригованого колеса.

10. Визначити основні розміри зубців коригованого колеса за формулами, наведеним у таблиці 3.2.

Таблиця 3.2

Геометричні параметри коригованого зубчастого колеса

|

№ п/п |

Найменування величин, що підлягають визначенню |

Для коригованого колеса | |

|

Формули |

Отриманий розмір | ||

|

|

Кількість зубців колеса |

|

|

|

|

Коефіцієнт зсуву зуборізної рейки |

|

|

|

|

Зсув рейки |

|

|

|

|

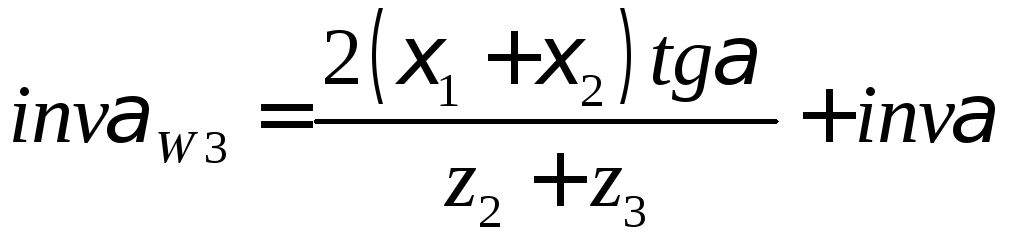

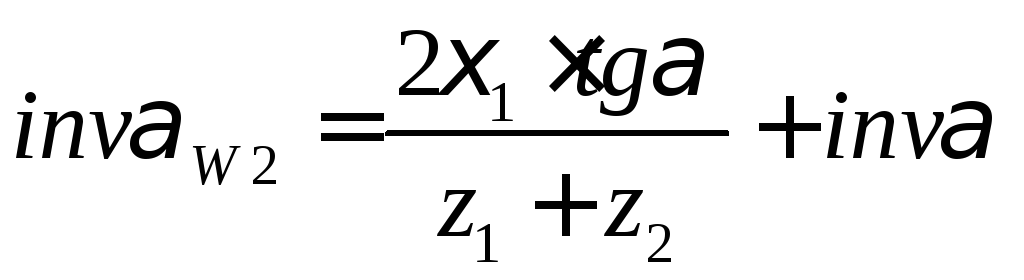

Значення інвалюти кута зачеплення |

|

|

|

|

Кут зачеплення |

|

|

|

|

Діаметр ділильного кола |

|

|

|

|

Діаметр основного кола |

|

|

|

|

Діаметр кола виступів |

|

|

|

|

Діаметр кола западин |

|

|

|

|

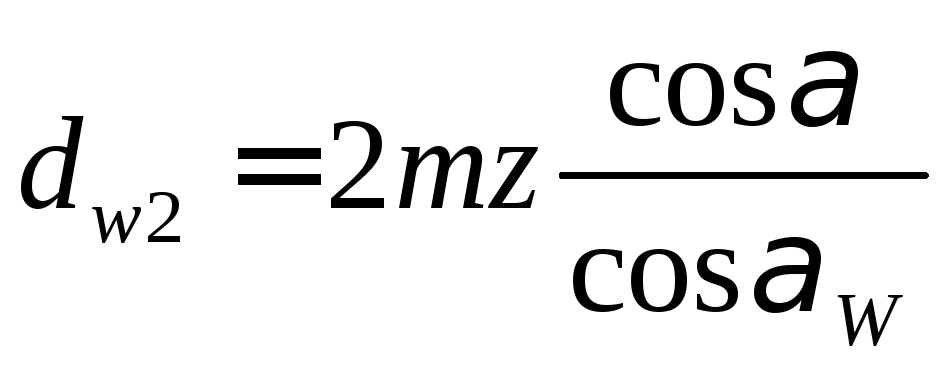

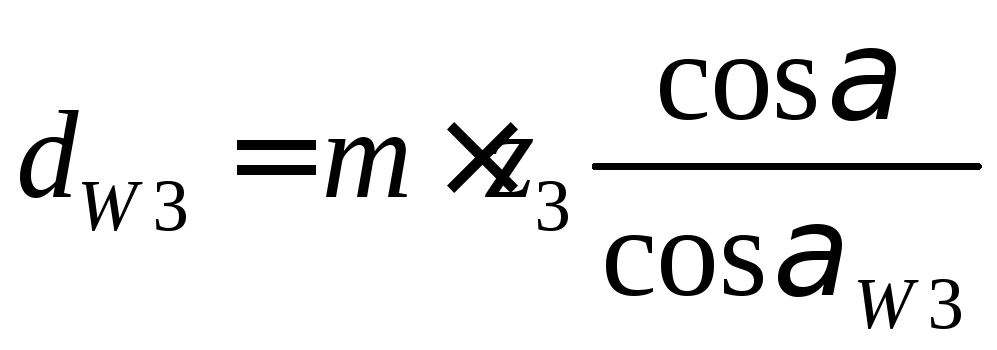

Діаметр початкового кола |

|

|

|

|

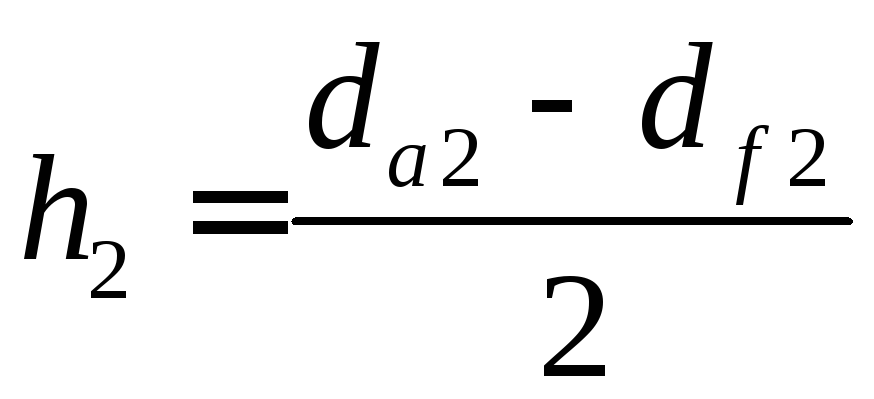

Висота зубця |

|

|

|

|

Крок зачеплення по ділильному колу |

|

|

|

|

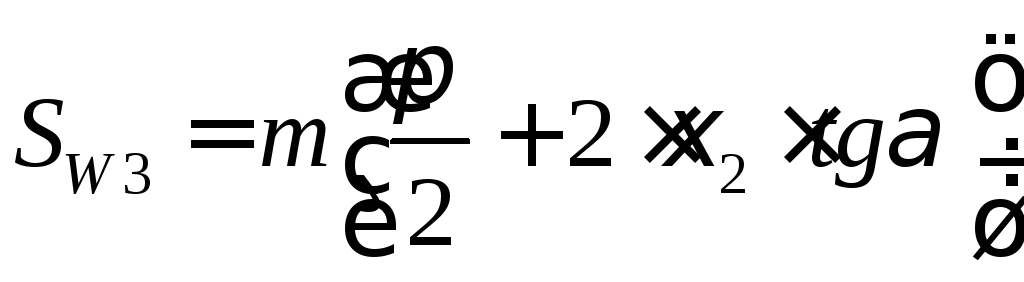

Товщина зубця по ділильному колу |

|

|

|

(*) | |||

|

(**) ha*=1 – коефіцієнт висоти зубця, c*=0,25 – коефіцієнт радіального зазору | |||

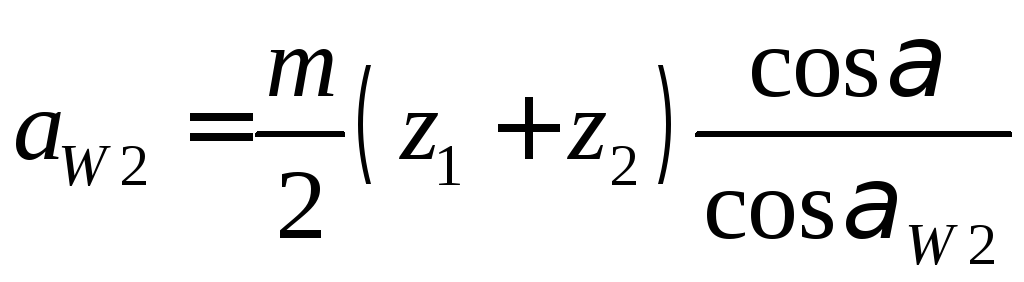

11. Визначити геометричні параметри зубчастої передачі, яка складається з першого нульового колеса (z1) і другого, нарізаного з додатнім зміщенням рейки (z2).

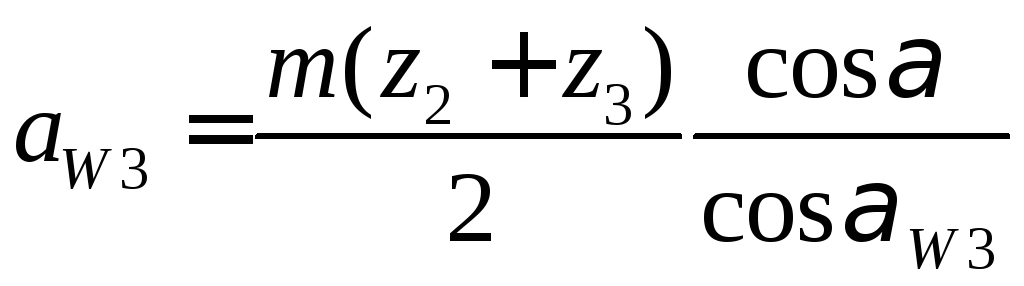

11.1. Міжосьова відстань:

. (3.6)

. (3.6)

11.2. Коефіцієнт сприймального зміщення:

![]() . (3.7)

. (3.7)

11.3. Коефіцієнт зрівняльного зміщення:

![]() . (3.8)

. (3.8)

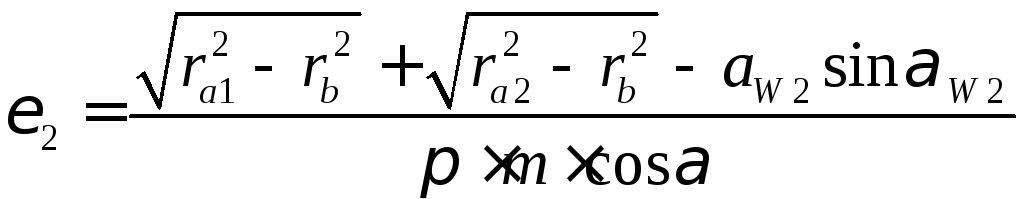

11.4. Коефіцієнт перекриття коригованої передачі:

. (3.9)

. (3.9)

12. Для нарізання колеса з від'ємним зміщенням рейки прийняти величину абсолютного зміщення:

![]() , (3.10)

, (3.10)

величина Х2 має знак мінус в подальших розрахунках.

13. Змістити рейку відносно бокових шкал на Х2 мм до центру паперового кола (від'ємне зміщення рейки).

14. Перевести рейку у кінцеве праве положення. Коло повернути так, щоб зубці рейки збіглися з початком чистого сектору на паперовому колі. Олівцем обвести профілі зубців рейки. Далі слід поступати так, як при нарізанні нульового колеса.

15. Визначити геометричні параметри одержаного третього колеса за формулами, наведеними у таблиці 3.3.

Таблиця 3.3

Геометричні параметри коригованого (з від’ємним зміщенням) зубчастого колеса

|

№ п/п |

Найменування величин, що підлягають визначенню |

Для коригованого колеса | |

|

Формули |

Отриманий розмір | ||

|

1 |

2 |

3 |

4 |

|

|

Кількість зубців колеса |

|

|

|

|

Зсув рейки |

|

|

|

|

Коефіцієнт зсуву зуборізної рейки |

|

|

|

|

Значення інвалюти кута зачеплення |

|

|

Продовження табл.3.3

|

1 |

2 |

3 |

4 |

|

|

Кут зачеплення |

|

|

|

|

Діаметр ділильного кола |

|

|

|

|

Діаметр основного кола |

|

|

|

|

Діаметр кола виступів |

|

|

|

|

Діаметр кола западин |

|

|

|

|

Діаметр початкового кола |

|

|

|

|

Висота зубця |

|

|

|

|

Крок зачеплення по ділильному колу |

|

|

|

|

Товщина зуба по ділильному колу |

|

|

|

де, ha*=1 – коефіцієнт висоти, c*=0,25 – коефіцієнт радіального зазору | |||

16. Визначити геометричні параметри зубчастої передачі, яка складається з другого (z2) і третього (z3) колеса:

16.1. Міжосьова відстань:

. (3.11)

. (3.11)

16.2. Коефіцієнт сприймального зміщення:

![]() . (3.12)

. (3.12)

16.3. Коефіцієнт зрівняльного зміщення:

![]() . (3.13)

. (3.13)

16.4. коефіцієнт перекриття:

. (3.14)

. (3.14)

17. Порівняти геометричні параметри зубчастих коліс і передач, зробити висновки.

18. На знятому з диска паперовому колі з накресленими зубцями для нульового і двох коригованих коліс указати чотири розрахованих діаметри: ділильний, основний, виступів і западин. На зворотній стороні паперового кола вказати прізвище та номер групи виконавця.

19. Виміряти товщину зубців по ділильному колу і порівняти результати вимірів з результатами обчислень.

20. Оформити звіт про роботу і прикласти до нього паперову заготовку з накресленими профілями зубців і їх геометричними розмірами.

Зміст звіту

1. Задані величини:

Модуль рейки m= мм.

Кут профілю рейки = 20°.

Ділильний діаметр d= мм.

2. Заповнені таблиці 3.1, 3.2, 3.3, з розрахунками геометричних параметрів нульового та коригованих зубчастих коліс, а також геометричні параметри передач складених з коліс.

3. На паперову заготовку нанести у відповідних секторах розміри зубчастих коліс (d1, da, df, S, P) (див. рис. 3.7).

4. Висновки.

Контрольні питання

Методи нарізання зубчастих коліс.

Переваги і недоліки методів нарізання зубчастих коліс.

Які інструменти використовують при нарізанні зубчастих коліс методом обкатки?

Способи обробки зубців.

Мінімальне число зубців, які можуть бути нарізані на шестірні без підрізання ніжок?

Що таке коригування?

У яких випадках застосовують коригування зубчастих коліс?

Висотна й кутова корекція, порівняння.

Як змінюється товщина зубця по ділильному колу при коригуванні?

Список літератури

Аротоболевский И.И. Теория механизмов и машин. – М.:Наука, 1988. – с. 423–466.

Теория механизмов и механика машин. // Под ред. Фролова К.В. – М.: Высшая школа, 1998. – с. 316–357.

Кожевников С.Н. Теория механизмов и машин. – М.: Машиностроение, 1964. – с. 214–250.

Устюгов И.И. Детали машин. – М.: Высшая школа, 1981. – с. 77–91.

Иванов М.Н. Детали машин. – М.: Высшая школа, 1984. – с. 96–102.

(*)

(*)