- •1.1. Структура технологічної бази автосервісних підприємств

- •Структура виробничо-технічної бази пат

- •1.2. Класифікація автосервісного технологічного устаткування

- •1.3. Механізація технологічних процесів то та пр на пат

- •1.4. Фактори впливу механізації на процеси то та пр

- •Контрольні запитання

- •2.1. Типи мийно-очисного обладнання підприємств автомобільного транспорту

- •2.2. Струминні мийниці

- •Для легкових автомобілів з рухливим робочим органом:

- •Технічна характеристика струминної мийниці високого тиску з нагрівом води (типу hds Super m eco)

- •2.3. Установки для мийки автомобілів с рухомим порталом

- •2.4. Гідродинаміка струминного очищення поверхонь

- •2.5. Насосні установки для мийки автомобілів

- •2.6. Насосні станції мийних установок

- •2.7. Насадки гідрантів струминних установок

- •2.8. Гідранти мийних установок

- •2.9. Струминні камерні мийні установки

- •2.10. Енергетична оцінка струминних мийних машин

- •2.11. Щіткові установки для миття автомобілів

- •2.12. Струминно-щіткові мийні установки

- •2.13. Автомобільні сушильні установки

- •2.14. Обладнання для механізованої мийки вузлів і агрегатів

- •2.15. Установки для миття деталей автомобільних агрегатів

- •2.16. Водоочисні споруди мийних установок

- •2.17. Флотаційно-мийна установка для автосервісу

- •2.18. Розрахунок очисних споруджень автомийних установок

- •2.19. Очищення деталей кісточковим дрібняком

- •2.20. Пневматичні піскоструминні установки

- •Контрольні запитання

- •3.1. Типи автосервісного підйомно-оглядового обладнання

- •3.2. Гаражні оглядові канави

- •І траншейної (в) оглядових канав

- •3.3. Естакади для огляду автомобілів

- •3.4. Гаражні домкрати

- •Значення допускаємих питомих тисків

- •3.5. Типи підйомників для обслуговування автомобілів

- •3.6. Гаражні гідравлічні підйомники для автомобілів

- •Клапани; 6 – гідророзподільник; 7 – напірний клапан; 8 – гідронасос;

- •3.7. Електромеханічні гаражні підйомники

- •Одностояковий підйомник

- •Електромеханічного підйомника

- •3.8. Електричні й гідравлічні піднімальні пристрої для спеціальних стендів

- •Для проведення слюсарних робіт

- •Під «розвал-сходження»

- •Електрогідравлічного підйомника під «розвал-сходження»

- •С додатковим підйомником

- •3.9. Колонні підйомники для вантажних автомобілів і автобусів

- •Колонних підйомників для підйому навантажувачів

- •3.10. Перекидачі для легкових автомобілів

- •Контрольні запитання

- •4.1. Типи підйомно-транспортного обладнання підприємств автомобільного транспорту

- •Підвісне підйомно-транспортне обладнання, використовуване при ремонті агрегатів автомобілів

- •Напільне підйомно-транспортне обладнання, використовуване при ремонті агрегатів автомобілів

- •4.2. Вантажопідйомні механізми

- •4.3. Розрахунок основних параметрів підйомного механізму

- •Тип і кратність поліспаста

- •Значення коефіцієнтів [Кк] та е для талі

- •4.4. Поворотні стрілові крани з зовнішніми опорами

- •4.5. Однобалкові мостові крани

- •4.6. Конвейєри для переміщення автомобілів при то та пр

- •4.7. Несучі конвейєри для переміщення автомобілів

- •Несучий на колесах, Несучий на колесах, Несучий з вивішеними

- •4.8. Тягнучі конвейєри

- •4.9. Кругові конвейєри для обслуговування автомобілів

- •4.10. Підвісні конвейєри для транспортування агрегатів

- •4.11. Розрахунок конвейєрів для переміщення автомобілів

- •4.12. Ручні візки для транспортування агрегатів автомобілів

- •Контрольні запитання

- •5.1. Типи мастильно-заправного обладнання підприємств автомобільного транспорту

- •5.2. Обладнання для заправлення маслом двигунів

- •5.3. Установка для зливу/відкачки масла

- •5.4. Установки для заправлення трансмісійним маслом

- •Установка 3161

- •5.5. Нагнітачі пластичних мастил

- •5.6. Обладнання для заправки гальмівною рідиною

- •Параметри установок для прокачування гідрогальм

- •5.7. Повітророздавальне обладнання

- •Автоматична колонка с-411

- •5.8. Автоматична повітророзподільна колонка

- •5.9. Обладнання для протикорозійної обробки

- •5.10. Обладнання станцій скрапленого нафтового газу

- •Заправочної станції скрапленого нафтового газу

- •5.11. Обладнання станцій стиснутого природного газу

- •Автомобілів стиснутим природнім газом

- •Для заправляння автомобілів стиснутим природним газом

- •Контрольні запитання

- •6.1. Пневматичні системи підприємств автосервісу

- •Стисненого повітря

- •6.2. Автосервісні компресорні установки

- •Забезпечення потреб станцій технічного обслуговування автомобілів

- •6.3. Багатоступінчасте стиснення повітря

- •І зображення процесу стиску в т, s-діаграмі (б)

- •6.4. Елементи пневматичних автосервісних систем

- •Пристрій автоматичного видалення конденсату (в)

- •Електронний пристрій автоматичного видалення конденсату (б)

- •6.5. Розрахунок пневмосистем підприємств автосервісу

- •6.6. Пневматичний інструмент роторного типу

- •6.7. Пневматичні ножиці для листового металу

- •6.8. Пневматичні інерційно-ударні гайковерти

- •6.9. Пневматичне обладнання ударного типу

- •Параметри пневматичного молотка

- •Контрольні запитання

- •7.1. Діагностичні параметри тягово-економічних властивостей

- •Діагностичні параметри автомобілів у цілому

- •7.2. Засоби технічного діагностування тягових

- •7.3. Діагностування тягово-економічних властивостей

- •Технічні характеристики стендів тягових якостей

- •Фірми «Hofmann» (Німеччина), мод. Dynatest-112

- •Технічна характеристика стендів мод. Dynatest

- •7.4. Інерційні стенди визначення тягових властивостей автомобілів

- •7.5. Будова динамічного роликового стенду моделі м-108

- •7.6. Режими функціонування роликового стенда м-108

- •7.7. Функціональні можливості стенда м-108

- •7.8. Вибір параметрів роликового блоку стенда тягових властивостей

- •Розрахунок довжини роликів і відстаней між їхніми торцями провадять за схемою (рис. 7.9).

- •Контрольні запитання

- •Розділ 8 обладнання для діагностування двигуна

- •8.1. Засоби діагностування двигунів автомобілів

- •8.2. Мотор-тестери автомобільних двигунів

- •8.3. Діагностування двигунів з комп’ютерним керуванням

- •8.4. Засоби діагностування систем живлення двигунів

- •Форсунок дизельних двигунів

- •8.5. Витратоміри палива двигунів автомобілів

- •Технічні характеристики вимірників витрати палива

- •8.6. Діагностування стану кривошипно-шатунних механізмів

- •8.7. Методи визначення викидів шкідливих речовин

- •З відпрацьованими газами автомобіля

- •8.8. Аналізатори задимленості дизельних двигунів

- •Гранично припустимі норми димності відпрацьованих газів

- •У значення коефіцієнта поглинання

- •8.9. Обладнання дільниці то і ремонту газової апаратури

- •Працюючого на скрапленому нафтовому газі

- •Та ремонту газової апаратури автомобілів

- •8.10. Методи перевірки газової апаратури

- •Контрольні запитання

- •9.1. Призначення засобів діагностування трансмісії

- •9.2. Визначення кутових зміщень в агрегатах трансмісії

- •9.3. Пристрій для контролю муфти зчеплення

- •9.4. Діагностування агрегатів трансмісії на роликових стендах

- •9.5. Віброакустичні засоби діагностування агрегатів

- •9.6. Стенди для діагностування коробок передач автомобілів

- •Для діагностування коробок передач

- •Для діагностування коробок передач

- •Синхронізаторів автомобільних коробок передач

- •9.7. Діагностування ведучих мостів автомобілів

- •Контрольні запитання

- •10.1. Призначення засобів діагностування ходової частини

- •10.2. Діагностування зазорів в ходовій частині автомобілів

- •У шкворневих з’єднаннях:

- •10.3. Обладнання для діагностування підвіски автомобілів

- •10.4. Стенди для діагностування амортизаторів на автомобілі

- •Для перевірки амортизаторів

- •10.5. Стенд контролю жорсткості шин автомобільних коліс

- •У шині без розкриття вентиля:

- •10.6. Обладнання для балансування коліс автомобілів

- •Технічні характеристики верстатів для балансування коліс, знятих з автомобіля

- •І вантажних автомобілів, мод. L-38 фірми «семв» (Італія)

- •Контрольні запитання

- •11.1. Вимірники люфтів і сил тертя в кермовому приводі

- •Регламентовані зусилля навантажувального пристрою

- •11.2. Стенди для перевірки кутів виставлення керованих коліс

- •11.3. Площадкові стенди для діагностування установки

- •Для діагностування виставлення коліс автомобілів

- •У динамічному режимі:

- •11.4. Стенди визначення кутів виставлення керованих коліс

- •Автомобіля в статичному режимі з використанням:

- •Автомобіля в статичному режимі з використанням:

- •11.5. Електронні стенди виміру кутів установки керованих коліс

- •Установлення коліс

- •Контрольні запитання

- •12.1. Методи діагностування гальм автомобілів

- •Гальм автомобілів

- •12.2. Обладнання для діагностування гальм на дорозі

- •12.3. Стенди для визначення гальмівних якостей автомобілів

- •12.4. Силові роликові стенди для діагностування гальм

- •Технічні характеристики стендів для діагностування гальм автомобілів

- •12.5. Інерційні роликові стенди для діагностування гальм

- •12.6. Функціональні якості інерційного роликового стенда

- •12.8. Вимірювання діагностичних параметрів на стендах

- •Інерційного стенда для перевірки гальм автомобілів

- •12.9. Платформні інерційні гальмівні стенди

- •12.10. Автоматизований гальмівний стенд

- •12.11. Засоби діагностування опорно-розтискної системи гальм

- •Контрольні запитання

- •13.1. Характеристика засобів діагностування

- •13.2. Обладнання типової електротехнічної дільниці пат

- •Основне технологічне обладнання електротехнічної дільниці

- •13.3. Обладнання для контролю стану акумуляторів

- •Температурні поправки до показань денсиметра

- •Та вимірювання напруги акумулятора під навантаженням (б)

- •13.4. Прилади для діагностування генераторів і стартерів

- •І реле-регуляторів:

- •13.5. Перевірка систем запалювання двигунів

- •13.6. Пристрої для перевірки контрольно-вимірювальних приладів

- •13.7. Засоби діагностування систем освітлення автомобілів

- •13.8. Обладнання для діагностування електронних систем атз

- •Використовуване при діагностиці

- •13.9. Самодіагностика електронних систем автомобілів

- •Контрольні запитання

- •14.1. Методи випробування агрегатів автомобіля

- •14.2. Навантажувальні пристрої стендів для випробувань двигунів

- •14.3. Обладнення для випробувань коробок передач автомобілів

- •14.4. Обладнання для випробувань ведучих мостів автомобілів

- •Стенда випробування мостів

- •14.5. Устаткування для випробувань карданних передач

- •Для випробувань карданних передач трансмісій автомобілів

- •Автомобілів при перемінних навантаженнях

- •14.6. Випробування ресор автомобілів

- •14.7. Випробування автомобільних амортизаторів

- •14.8. Стенди для випробувань гальмівних механізмів коліс

- •Для випробувань гальмових механізмів автомобілів

- •Контрольні запитання

- •15.1. Обладнання для технічного обслуговування шин

- •15.2. Типове оснащення шиноремонтних дільниць

- •І дільниці ремонту камер автотранспортного підприємства:

- •15.3. Стенди для демонтажу та монтажу шин автомобілів

- •Для демонтажу (монтажу) шин легкових автомобілів:

- •Вантажних автомобілів моделі ш-509:

- •Технічні характеристики шиномонтажних стендів моделей monty

- •Моделі monty: 12 se, 22 se, 32 se, pro «hofmann» (Німеччина)

- •Модель м-70 фірми «bejssbarth» (Німеччина)

- •Технічна характеристика шиномонтажного стенда моделі м-70

- •15.4. Засоби для ремонту камер автомобільних коліс

- •15.5. Борторозширювачі шин з пневматичним підйомником

- •Технічні характеристики борторозширювачів

- •15.6. Ремонт місцевих пошкоджень шини

- •Ушкоджень протекторної й бічної частини шин

- •15.7. Пристрій для накачки безкамерних шин

- •15.8. Обладнання для клеймування автомобільних шин

- •Контрольні запитання

- •16.1. Типи розбірно-складального обладнання

- •Технічна характеристика гайковертів

- •16.2. Гаражні інерційно-ударні гайковерти

- •16.3. Універсальний ключ для фланців і маточин

- •16.4. Знімач для випресування півосей заднього ведучого мосту

- •16.5. Пристосування для зняття пружин передньої підвіски

- •16.6. Обладнання для розбирання вузлів рульового керування

- •Передньої підвіски

- •16.7. Гвинтові знімачі

- •Технічна характеристика гідравлічного преса моделі 2135-1м

- •Контрольні запитання

- •17.1. Тенденції розвитку автосервісу з ремонту кузовів

- •17.2. Класична й шаблонова системи виправлення кузовів

- •17.3. Пересувні стенди для правки кузовів автомобілів

- •17.4. Контроль геометрії кузова вимірювальними пристроями

- •17.5. Обладнання ділянки ремонту кузовів автомобілів

- •17.6. Стенди для рихтування кузовів легкових автомобілів

- •Фірми celette (Франція)

- •17.7. Інструменти для виправлення деформованих ділянок кузовів

- •Для виправлення деформованих ділянок кузовів автомобілів

- •Ділянок кузовів автомобілів

- •17.8. Обладнання для гнуття та різки листового металу

- •17.9. Зварювальне обладнання для ремонту кузовів

- •17.10. Обладнання для ремонту зварюванням рам автомобілів

- •Контрольні запитання

- •18.1. Технологічний процес фарбування автомобілів

- •18.2. Інструменти для фарбування і шпатлювання

- •18.3. Устаткування з пневматичним розпиленням фарби

- •18.4. Установки для безповітряного розпилення фарб

- •Для нанесення лакофарбових матеріалів

- •18.5. Докрашування кузовів в електричному полі

- •18.6. Будова фарборозпилювачів

- •18.7. Фарбозмішувальні установки для підбору кольору

- •18.8. Будова фарбувальних камер для кузовів автомобілів

- •(Угорської фірми «Афіт»)

- •Технічні характеристикифарбувально-сушильної камери моделі sb-7427

- •18.9. Способи сушіння лакофарбових покриттів

- •18.10. Сушильні установки для частково окрашеного

- •18.11. Пости протикорозійного покриття кузова автомобіля

- •С установкою с-612

- •Для нанесення протикорозійних покриттів мод. 183м:

- •Контрольні запитання

- •19.1. Типи силових механізмів технологічного обладнання

- •19.2. Передавальні механізми гаражного устаткування

- •19.3. Кулачкові механізми автосервісного обладнання

- •19.4. Фрикційні передачі технологічного обладнання

- •Передачі

- •19.5. Черв’ячні передачі автотранспортного устаткування

- •Значення коефіцієнтів тертя f і кута тертя

- •19.6. Механізми переривчастого руху

- •З неповнозубими колесами

- •19.7. Розрахунок гвинтових силових передач

- •Контрольні запитання

- •20.1. Ручні приводи гаражного обладнання

- •Сила й швидкість руху руки робітника

- •20.2. Електромеханічні приводи технологічного

- •Трьохфазні асинхронні, короткозамкнуті двигуни серії 4а (гост 19523-74)

- •20.3. Механічні характеристики машин технологічного

- •Електричного двигуна

- •20.4. Керування параметрами електроприводів змінного струму

- •Двигуном, керованим ееп з роздільними керованим випрямлячем і інвертором

- •20.5. Рівняння руху та механічна характеристика електропривода

- •20.6. Гідравлічні приводи технологічного обладнання

- •Технічні характеристики роторних насосів

- •Основні параметри гідроциліндрів

- •20.7. Розрахунок основних параметрів об’ємного гідроприводу

- •Відношення між довжиною ходу s штока і діаметром гідроциліндра d

- •20.8. Пневматичні приводи технологічного обладнання

- •Пневматичний привід

- •20.9. Комбіновані приводи гаражного обладнання

- •Контрольні запитання

- •21.1. Аналіз оснащеності підприємства технологічним

- •Перелік основного технологічного устаткування із зазначенням ланковості

- •21.2. Критерії вибору технологічного обладнання

- •Оптимальні рівні механізації для підприємств автомобільного транспорту середньої потужності

- •21.3. Вибір і складання табеля необхідного обладнання

- •21.4. Розрахунок кількості необхідного технологічного обладнання

- •21.5. Оцінка технічного рівня устаткування

- •Контрольні запитання

- •Література

- •Технологічні нормативи

- •Ефективні річні фонди часу роботи технологічного обладнання і робочих постів то та пр

- •Коефіцієнти завантаження основного технологічного обладнання автопідприємств

- •Значення коефіцієнтів нерівномірності завантаження постів

- •Видавництво

- •Харківського національного автомобільно-дорожнього університету

- •Видавництво хнаду, 61200, Харків-мсп, вул. Петровського, 25.

- •Тел. /факс: (057)700-38-72; 707-37-03, e-mail: rio@khadi.Kharkov.Ua

Автомобілів при перемінних навантаженнях

Важливою ланкою карданної передачі є рухливе шліцьове з’єднання вилки і труби. Зазначені елементи випробують на спеціально призначених для цього стендах. Кінематика стенда забезпечує зворотно-поступальний рух з’єднання при одночасному його навантаженні крутним моментом. Охолоджують шліцьове з’єднання стисненим повітрям. Випробування дозволяють визначити зносостійкість шліцьової пари, вплив чистоти поверхні шийки качани на працездатність сальника, якість змащення.

14.6. Випробування ресор автомобілів

Відремонтовані і зібрані ресори піддаються випробуванням на спеціальному стенді, показаному на рис. 14.11. Основою стенда служить рама 1звареної конструкції. Навантаження на ресори створюються за допомогою робочого гідравлічного циліндра15, шток якого з’єднаний з нижньою частиною хомута16 траверси. Траверса хомута16накидається на ресору, розміщену на двох опорних візках4з перехідними деталями5,10, які відповідають ресорам автомобілів різних марок.

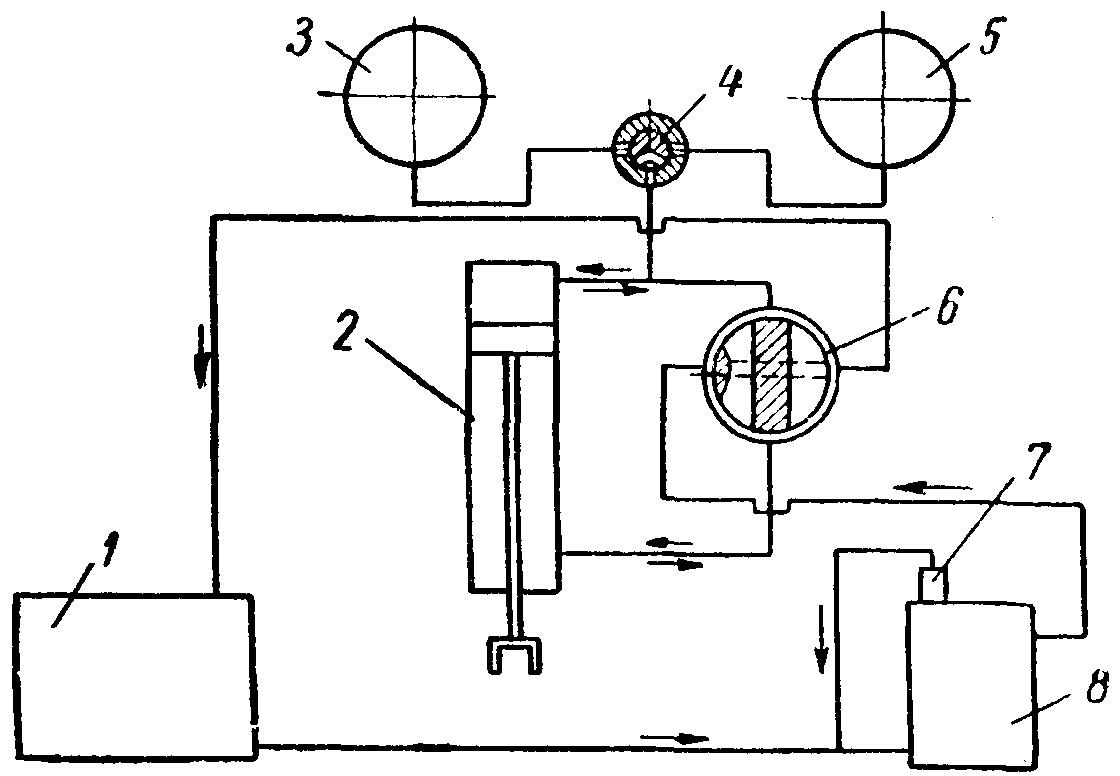

Подача оливи під тиском у циліндр із бака 14здійснюється шестерним насосом13,через розподільний кран6.Насос приводиться в рух від електродвигуна2 потужністю 2,8 кВт при 950 об/хв.На верхній частині рами встановлений кронштейн із лінійною шкалою8, по якій визначається стріла прогину ресори. Інші позначення на рис. 14.10:3– магнітний пускач;7,9, 11,12– труби;17– обмежник;18– шухляда.

Гідравлічна схема стенда показана на рис. 14.10. Визначення навантаження на ресору при її прогині провадиться по одному з манометрів 3і5, установлених над шкалою.

Рис. 14.10. Гідравлічна схема стенда для випробувань ресор:

1 – маслобак; 2 – циліндр; 3, 5 – манометр; 4 – кран переключення манометрів; 6 – кран – положення «стій»; 7 – редукційний клапан; 8 – насос

Один з манометрів (на 1,0 МПа) призначений для випробувань тиском не більш 0,65 МПа і другий (на 4,0 МПа) - для випробувань тиском 0,65…3,0 МПа. Наявність двох манометрів дозволяє більш точно визначати величини навантажень. Показання манометрів переведені в одиниці сили і занесені в стендову таблицю.

14.7. Випробування автомобільних амортизаторів

Зібрані амортизатори піддаються прироблянню, випробуванням на передчасне нагрівання і зняттю діаграми (характеристики) для контролю їхнього регулювання. Для цього застосовуються стенди різної конструкції, одна з яких показана на рис. 14.12 а,б.

Рис. 14.12,а. Стенд для випробувань автомобільних амортизаторів

(фронтальний вид)

Стенд відрізняється від інших конструкцій тим, що замість прямолінійно-поворотного руху важеля здійснюється коливальний рух випробуваного амортизатора, що відповідає руху важеля догори і донизу. На звареній рамі стенда розміщується електродвигун 1(потужністю 2,8 кВт, п= 940 об/хв), з’єднаний за допомогою муфти2з маховичком4, насадженим на ведучий вал редуктора. Оскільки навантаження при випробуваннях амортизаторів коливається від нуля до максимуму, маховик сприяє підтримці рівномірної швидкості обертання. Редуктор забезпечує відповідні режими при випробуваннях амортизаторів різних марок автомобілів.

З зовнішньої сторони на вихідний вал редуктора встановлене коліно кривошипа. Кривошип редуктора за допомогою пальця, виконаного у формі спеціального болта, з’єднаний з нижньою голівкою шатуна 20. Верхня голівка шатуна вилкою15з’єднується з кривошипною планшайбою12. Кривошипна планшайба насаджена на верхній вал7, що обертається на кулькових підшипниках, змонтованих у кришках корпусів, установлених на станині стенда. Станина стенда прямокутної звареної конструкції з кутової і листової сталі, закріплена на редукторі болтами. На кривошипній планшайбі12установлюється змінний кронштейн13(стосовно до конструкції амортизатора), на який встановлюють амортизатор, що підлягає випробуванням.

Навантаження на випробуваний амортизатор створюються торсійним валом 18, змонтованим у знімних кронштейнах5, 19, установлених на кришку редуктора.

Лівий кінець торсійного вала квадратної форми за допомогою болта закріплюється нерухомо в квадратному гнізді лівого кронштейна. Правий кінець торсіона обертається у втулці, що запресована в правому кронштейні. На конусному кінці торсійного вала на шпонці закріплено важіль 17.Торсійний вал важеля17за допомогою тяги16і качани14з’єднується з важелем амортизатора. Вилка14постачена двома гвинтами з конусними кінцями для регулювання і затиску важелів амортизаторів. Регулювання довжини тяги16зумовлені тим, що деякі амортизатори мають нерівні ходи стиску і відбою.

На правій частині важеля 17торсіона встановлений повідець31з тягою28, за допомогою якої важіль торсіона з’єднується з важелями25,26 пишучого механізму. Механізм запису10являє собою зварену ферму23з кутової сталі, по ребрах якої рухається на роликах у горизонтальному напрямку щиток24.Рух щитка здійснюється, від вала7через повідця8, закріплений на валу затискним хомутом. Інший кінець повідця8з’єднаний з вушками рухливого щитка самописа струнним дротом9.

Рис. 14.12, б. Стенд для випробувань автомобільних амортизаторів

(вид збоку)

Таким чином, рух щитка самописа в горизонтальному напрямку відбувається синхронно з кривошипною планшайбою 12.Папір для запису діаграми вкладається між облицюванням і щитком і притискається до облицювання плоскими пружинами. Олівець для запису діаграми закріплено до направляючого важеля25пишучого приладу. Інші позначення на рис. 14.12а,б:3– буфер;6– стійка;11– качана;21– картер редуктора;27– кнопкове керування;29– магнітний пускач;30 – кожух.

При роботі стенда коливальний рух випробуваного амортизатора, що відповідає руху важеля амортизатора догори та донизу, записується олівцем вздовж горизонталі, а зусилля торсиона 18, спричинене опором амортизатора, записується олівцем вздовж вертикалі. Кількість хитань важеля амортизатора при частоті обертання електродвигуна 940 об/хв і передаточне число редуктора 15,5 дорівнює приблизно 60 у хвилину. Похибки виміру: лінійна 0,1 мм, вагарня 0,5 кг і кутова 1°. Для швидкої зупинки стенд постачений педальним гальмом22.Гальмова колодка антифрикційною накладкою притискається безпосередньо до обода маховика.

За умови наявності змінних кронштейнів для кріплення амортизаторів стенд стає універсальним. При випробуваннях правих і лівих амортизаторів тяга торсиона 16переноситься на праве або ліве плече важеля17.Для кожної марки випробуваних амортизаторів навантажувач-торсион стенда необхідно тарувати новим еталонним амортизатором. Для цього замість тяги, що з’єднує важіль амортизатора з важелем торсиона, у вушко останнього встановлюється динамометр або підвішується вантаж. Виміри провадяться при навантаженні 2250 Н.

На папері, вставленому в рамку пишучого механізму, робляться позначки олівцем від нейтральної лінії, прокресленої без навантаження, і при навантаженні 2250 Н догору та донизу. Масштаб зусиль визначається відношенням величини вантажу до величини переміщення олівця від нейтральної лінії. За величиною масштабу зусиль торсіона складається графік граничних зусиль амортизаторів. При заміні торсіона повинна бути проведена знову тарировка і складений новий графік.

Визначити зусилля на кінці важеля амортизатора в будь-якій точці його руху можна на підставі еталонної діаграми шляхом порівняння з нею діаграми, записаної при випробуванні. Придатність випробуваного амортизатора визначається накладенням еталонної діаграми на діаграму, отриману при випробуванні. При цьому осі діаграм повинні збігатися і крива не повинна виходити за межі допусків еталонної діаграми.

Працездатність амортизаторної стійки та амортизатора задньої підвіски оцінюють на динамометричному стенді типу СІ-46, «Мілетто» (рис. 14.13) за рабочими диаграмами.

Рис. 14.13. Виставлення амортизаційної стійки за допомогою динамометричного стенду типу «Мілетто»:

1 – шатун стенда; 2 – повзун; 3 – амортизаційна стійка; 4 – барабан для запису діаграм; 5 – записуючий пристрій; 6 – важіль силовимірювача (торсіона); 7 – кріплення штока стійки; 8 – кріплення резервуара стійки

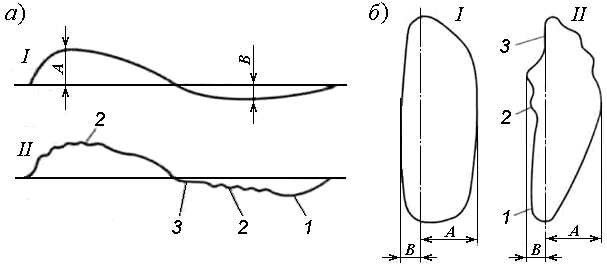

Робоча діаграма знімається після виконання не менш п’яти робочих ходів при температурі робочої рідини 20 °С, частоті робочих ходів 1,67 Гц (100 циклів у хвилину) і ході поршня 100 мм, що відповідає швидкості поршня 0,52 м/с. Криві діаграм, показані на рис. 14.14, повинні бути плавними, без відхилень, які свідчать про недостатню або надлишкову кількість рідини, її низьку якість, а також про неправильне виставлення амортизаційних стійок (амортизаторів) або про наявність дефектів деталей клапанної системи.

Опір ходу стиску й відбою визначається за значеннями найбільших сил опору А и В, отриманими при знятті діаграм. Потрібні величини сил опорів наведені в технічних характеристиках амортизаційних стійок і амортизаторів. Одночасно зі зняттям діаграм перевіряється герметичність зварених швів і ущільнень, а також гучність роботи стійок і амортизаторів.

а б

Рис. 14.14. Зразкові форми діаграм перевірки амортизаційних стійок (амортизаторів) на стендах типів СИ-46 (а) і «Мілетто» (б):

I – діаграма справного амортизаторного елемента; II – діаграма несправного амортизаторного елемента; А – сила при відбої; В – сила при стиску;

1 – надлишкова кількість рідини («підпір»); 2 – емульсована

(спінена) рідина; 3 – недостатня кількість рідини («провал»)