- •6. Характерные температуры:

- •1).Сульфатирование спиртов хлорсульфоновой к-той. Нужно своевременно отводить тепло р-ции ,удалять побочно образующийся hCl, т.К реакционная масса быстро загустевает и hCl трудно испаряется.

- •2).Сульфатирование спиртов триогсидом серы.

- •Основные параметры процесса.

- •3. По величине теплового эффекта.

В-1. Химический состав нефти. Основные классы УВ. Гетероатомные соедененния нефти. Смолисто-асфольтеновые вещества нефти. Химическая и технологическая классификации.

Нефть легче воды, от светло-коричневого до черного цвета и имеет специфический запах. По химическому составу это сложная многокомпонентная смесь УВ различного химического строения, а также имеются примеси S, N2, O2 соединений и металлы.

В состав нефти входят 3 большие группы:

1) Углеводороды,

2)Гетероатомные соеденения,

3)Смолы и асфольтены.

Основная часть – УВ:

1) алканы (парафины) – 20-50%,

2) нафтены (циклоалканы 5-6 циклов) – 30-50%,

3) арены (ароматические УВ) – 15-20%, содержаться би-, три-, полициклические.

Алканы: 25-30%. Попутные газы на 100% являются алканами, бензиновые фракции на 60-70% состоят из алканов, масляные фракции 5-20%. Природные газы на 95-99% состоят из метана. С1-С2 – сухой газ, С3-С4- жирный газ. Твердые нефтяные парафины представляют собой смесь алканов различной мол.массы. При перегонке мазута в масляные фракции попадают С16-С35, в гудронах- С36-С55 (церезины). Парафины и церезины- нежелательные компоненты масляных фракций, применяются в электротехнике, бумажной, медицинской отраслях промышленности. Парафины исп-ся для производства СЖК ,спиртов, ПАВов, деэмульгаторов.

Нафтеновые: входят в состав всех фракций нефти, кроме газов, 25-80%. В бензиновых и керосиновых фракциях содержатся гомологи циклопентана и циклогексана с короткими алифатическими радикалами. Высококипящие фракции содержат полициклические конденсированные и реже неконденсированные нафтены с 2-4-мя циклами. Распределение нафтенов в нефти определяется температурными пределами выкипания фракций. Нафтены – ценный компонент фракций особенно масляных. У них самый высокий индекс вязкости.

Ароматические: 25-50% - гомологи бензола в бензиновых фракциях и производные полициклических аренов в средних топливных и масляных фракциях . В легких нефтях содержание аренов с повышением Т кипения фракции снижается. В нефтях средней плотности нафтенового основания арены распределяются по фракциям равномерно. В тяжелых нефтях содержание аренов резко возрастает с повышением Т кипения фракции. Арены имеют высокое ОЧ. В присутствии аренов в керосиновых и диз.топливах явл-ся нежелательным. Индивидуальные арены – ценное сырье нефтехимии.

Гетероатомные соеденения:

нежелательные компоненты, т.к. ухудшают качество получаемых нефтепродуктов, осложняют переработку.

1) кислородные соединения – представлены в нефтян нафтеновыми и жирными кислотами и фенолами. Кислоты содержатся в средних нефтяных погонах.

2) Азотистые соединения – представлены в основном гетероциклическими соединениями.

3) Сернистые соединения – меркоптаны, сульфиды, дисульфиды, гетероциклические, S, H2S.

4) Минеральные вещества – вода, минеральные соли, которые в ней растворены, так же содержатся соли металлов и органических кислот, металлы входят в состав комплексных соединений.

Смолистые и асфальтовые вещества :

Концентрируется в тяжелых нефтяных остатках. САВ- предстовляет собой, сложную многокомпонентную, полидесперстную по молекулярной массе смесь высокомолекулярных УВ и гетеросоедененний.

Смолы - вязкие, малоподвижные жидкости или аморфные твердые тела от темно коричневого до темнобурого цвета с плотностью до 1.

Асфольтены – аморфные, кристалоподобной стуктуы твердые тела, темно-бурого или черного цвета плотностью больше 1. При температуре нагревания не плавятся а переходят в пластичное состояние.

Кроме того в нефтях найдены вещества, которые, как доказано, образовались из продуктов животного и растительногжо происхождения. Эти вещества называют биологическими метками или биомаркерами.

Классификация нефтей. . Первоначально нефти делили по плотности различали

легкие

<0,828;

<0,828;

утяжеленные

=0,828-0,884;

тяжелые

=0,828-0,884;

тяжелые

>0,884.

>0,884.

Химическая классификация- связь между плотностью и УВ составом.:

Все нефти делят на 7 классов:

1. Парафиновые

2. Парафино-промежуточные

3. Промежуточно-парафиновые

4. Промежуточные

5. Промежточно-нафтеновые

6. Нафтено-промедуточные

7. Нафтеновые.

Содержание одного или нескольких классов УВ:

1. Парафиновые

2. Парафино-нафтеновые

3. Нафтеновые

4.Парафино-нефтено-ароматические

5. Нефтено-ароматические

6. Ароматические

Технологическая классификация.

1) по содержанию серы;

2) по потенциальному содержанию фракций;

3) по содержанию базовых масел;

4) по качеству базовых масел, которые оцениваются индексом вязкости;

5) по содержанию парафинов.

В-2.Основные физические свойства нефтей их характеристика.

1. Плотность — масса единицы объема жидкости. Относительная плотность- безразмерная величина, численно равная отношению истинной плотности нефтепродукта и дистиллированной воды, взятых при определенных температурах. Определение плотности можно проводить при любой температуре, а затем вычислить 204 по формуле Менделеева: 204 = t4 + (t+20), где - среднетемпературный коэффициент расширения на1. Эта формула применима в интервале температур от от 0 до 50С. При высоких температурах и давлениях жидких нефтепродуктов определяется по специальным номограммам. Часто приходится делать пересчет плотности из 1515 на 204:

204 = 1515 – 5 0,81< < 0,90

Плотности последовательных фракций плавно увеличиваются и зависят от их химического состава. Плотность смеси фракции находится по правилу аддитивности.

2. Средняя температура кипения нефтяной фракции.

Средняя молярная температура:

tср м. = xiti, i – число компонентов или узких фракций;

xi – мольная доля i-го компонента;

ti – средняя арифметическая Т кипения узкой фракции.

3. Молекулярная масса- масса усредненного моля нефтепродукта в кг/кмоль, которая определяется экспериментально или расчетом по эмпирическим формулам.

С повышением температуры кипения нефтяных фракций молекулярная масса растет. Эта закономерность лежит в основе формулы Воинова В. М.

М = 60 + 0,3tср. м. + 0,001t2ср. м.

Эта формула применима только для нормальных алканов С4С15.

Зависимость между молекулярной массой и относительной плотностью выражается формулой Крега:

М = 44,291515/(1,03-1515).

Молекулярная масса смеси нефтяных фракций рассчитывается по правилу аддитивности исходя из известного их состава и молекулярных масс компонентов или узких фракций. М = Мixi’; M = 1/( xi Mi)

4. Давление насыщенных паров- давление, развиваемое парами над жидкостью при определенной Т. Зависит от Т, также от состава паровой и жидкой фаз и их соотношения. Для узких фракций приближенно можно принять, что p = f(T).

5. Вязкость и вязкостно-температурные свойства.

Вязкость – свойство жидкости или газов оказывать сопротивление перемещениюдвух слаев друг относительно друга. Вязкость одна из важнейших характеристик нефтей и нефтепродуктов. Она определяет подвижность нефтепродуктов в условиях эксплуатации двигателей машин, механизмов.

Влияет на расход энергии при транспортировке, фильтрации, перемешивании. Различают динамическую и кинематическую вязкость и условную вязкость ВУ. В нефтепереработке наиболее широко пользуются кинематической вязкостью.

= /. Измеряется в Стоксах: [стокс]=[См2/с]. Вязкость зависит от химического состава и Т кипения фракции. Чем выше Т кипения, тем больше вязкость. Наибольшей кинематической вязкостью обладают смолисто-асфальтеновые вещества. Наименьшей – парафины, наибольшей – нафтены. Арены занимают промежуточное положение.

Возрастание числа циклов и удлинения боковых цепей приводит к повышению вязкости. Вязкость сильно зависит от температуры, поэтому в текущих условиях на нефтепродукты обычно нормируется вязкость при 50 и 100C.

6. Характерные температуры:

Для характеристики низкотемпературных свойств применяются следующие условные показатели: для нефти, дизельных и котельных топлив – Т помутнения; для карбюраторных и реактивных – Т начала кристаллизации. Метод их определения заключается в охлаждении образца нефтепродукта в специальных условиях в стандартной аппаратуре. Т помутнения – Т появления мути. Причина – выпадение кристаллов льда и парафиновых УВ.

Т застывания (для масел и масляных фракций) – Т, при которой охлажденный продукт теряет подвижность. Это вызывается повышением вязкости или образованием кристаллического каркаса из кристаллов парафина, внутри которого удерживаются загустевшие жидкие УВ. Т начала кристаллизации – максимальная Т, при которой в топливе невооруженным глазом обнаруживаются кристаллы аренов. Эти кристаллы опасны для эксплуатации двигателей, т. к. забивают топливные фильтры.

Т вспышки – Т, при которой пары нефтепродукта образуют с воздухом смесь, способную к кратковременному образованию пламени при внесении внешнего источника воспламенения. Вспышка представляет совой слабый взрыв, который возможен при строго определенной концентрации УВ в смеси с воздухом.

Т воспламенения – минимальная Т, при которой пары вещества при внесении внешнего источника воспламенения образуют устойчивое незатухающее пламя. Т самовоспламенения – минимальная Т, при которой пары вещества в смеси с воздухом воспламеняются без внешнего источника воспламенения. При анализе бензинов Т вспышки характеризует верхний предел взрываемости. Т вспышки связана с температурой кипения вещества: Твсп=К*Ткип К=0,736

В зависимости от состава топлива заметно изменяются условия его самовоспламенения. С этими условиями связаны моторные свойства топлив, особенно детонационная стойкость.

7. Показатель преломления nD – позволяет судить о групповом УВ составе нефтяных фракций. Чем >, тем >nD.

В-3. Основные показатели качества бензинов.

Детонационная стойкость(ДС)- характеризует способность бензина сгорать в ДВС с воспламенением от искры без детонации. Детонация- особый не нормальный режим сгорания топлива. При этом только часть рабочей смеси после воспламенения от искры сгорает нормально с обычной скоростью. Последняя порция не сгоревшей рабочей смеси, находящаяся перед фонтаном пламени мгновенно самовоспламеняется. В результате чего скорость распространения пламени возрастает до 2000 м/с. а давление нарастает скачками. Этот перепад давления создает ударную детонационную волну, удар такой волны о стенки цилиндра и многократное отражение от них приводит к вибрации и вызывает характерный металлический стук высоких тонов. На характер сгорания бензина(детонацию) влияет качество топлива и особенности двигателя. Для бездетонационной работы нужны min время сгорания, низкие Т и наилучшие условия смесеобразования. Исходя из этого следует уменьшить диаметр цилиндров, увеличить их число и число оборотов коленчатого вала, обеспечить интенсивность теплообмена в системе охлаждения, использовать для изготовления цилиндров Ме с высокой теплопроводностью. В качестве эталонных УВ приняты изооктан и н-гептан, а за меру ДС- ОЧ.

Октановое число (ОЧ)- показатель ДС, численно равный %-му содержанию изооктана в эталонной смеси с н-гептаном, к-ая по ДС эквивалентна испытуемому бензину в условиях стандартного одноцилиндрового двигателя. Определение ОЧ на установках ведут в двух режимах : 1,Жесткий режим, с частотой вращения коленвала 900Об/мин(моторный)

2. В мягком режиме- 600 об/мин (исследовательский). ОЧ бензина, найденное по ОЧИМ выше ОЧ , определенное по ОЧММ. Разницу между ОЧИМ и ОЧММ н-ют чувствительностью, к-ая зависит от хим.состава бензина. Наиболее эффективным и дешевым способом повышения ДС явл-ся введение антидетонационных присадок.

ОЧ смешения- Современные товарные бензины готовят смешением компонентов, получаемых в различных процессах нефтепереработки. Установлено, что ДС смеси компонентов не явл-ся аддитивной величиной. ОЧ компонента в смеси может отличаться от ОЧ этого компонента в чистом виде, каждый компонент имеет своё ОЧС.

Калильное зажигание- косвенный показатель склонности к нагарообразованию, хар-щий вероятность возникновения неуправляемого воспламенения горючей смеси цилиндров двигателя в независимости от момента подачи искры. Оно связано с появлением горячих точек в камере сгорания и сопровождается снижением мощности и топливной экономичности двигателя. Способы борьбы: снижение содержания Аренов в бензине, применение присадок, улучшение полноты сгорания топлива путем усовершенствования конструкции двигателя.

Испаряемость- зависит от фракционного состава и Р насыщенных паров бензина. Эти два показателя определяют след. эксплуатационные характеристики двигателя :запуск при низких Т; склонность к образованию паровых пробок в системе питания, скорость прогрева двигателя и расход горючего .

Химическая стабильность- определяет способность противостоять хим.изменениям в процессе хранения, транспортировки и длительной эксплуатации. Для ее оценки нормируют: содержание фактических смол и индукционный период. О хим.стабильности бензинов можно судить по содержанию в них реакционно способных предельных УВ, по йодному или бромному числам. Повышение ХС достигается облагораживанием бензинов или введением антиокислительных присадок.

Коррозионная активность бензинов- обуславливается наличием не УВ-ных примесей (сернистых и кислородных соед-ний, водорастворимых кислот и щелочей). КА оценивается кислотностью, общим содержанием серы, меркоптановой серы < 0,01% , испытанием на медной пластинке и содержанием водорастворимых кислот и щелочей .

В-4. Показатели качества дизельных топлив.

Воспламеняемость- харак-ет способность ДТ к самовоспламенению в среде разогретого от адиабатического сжатия в цилиндре двигателя воздуха. Хорошей работе дизеля способствует: повышение степени сжатия, увеличение числа оборотов коленвала двигателя, применение для изготовления блока цилиндров материала с низкой теплопроводностью, применение топлив с оптимальной воспламеняемостью. Определение воспламеняемости ДТ производится на спец.установке со стандартным одноцилиндровым двигателем и заключ-ся в сравнении испытуемого топлива с эталонным. Мерой воспламеняемости явл-ся цетановое число (ЦЧ). В качестве эталонных топлив применяют цетан (ЦЧ=100) и α-метилнафталин (ЦЧ=0).

ЦЧ- показатель воспламеняемости ДТ, численно равный %-му содержанию цетана в смеси с α-метилнафталином, к-ая по самовоспламеняемости в стандартном двигателе эквивалентна испытуемому топливу. Применение ДТ с ЦЧ<40 приводит к жесткой работе двигателя и ухудшению пусковых свойств топлив. Повышение ЦЧ выше 50 приводит к росту расхода топлива из-за уменьшения полноты сгорания. ЦЧ зависит от фракционного и хим.состава ДТ. Парафины Н-строения имеют самые высокие ЦЧ, а арены самые низкие. Существует зависимость между ОЧ и ЦЧ: ЦЧ=60-0,5·ОЧ . Для повышения ЦЧ ДТ используют присадки, улучшающие воспламеняемость топлив (алкилнитраты). Их добавляют к зимним и арктическим сортам ДТ, к низкоцетановым топливам на базе газойлей кат.крекинга в кол-ве не более 1%.

Вязкость и плотность ДТ- они должны обеспечивать нормальную подачу топлива, хорошее распыление в камере сгорания двигателя и работоспособность системы фильтрации без забивки фильтров. Топливо в системе питания выполняет одновременно и роль смазки. При недостаточной вязкости топлива повышается износ деталей насоса высокого Р и игл форсунок, а также растет утечка топлива. Слишком вязкое топливо плохо прокачивается через систему питания, плохо рспыляется, сгорает, поэтому вязкость гостируется в пределах 1,5-6,0 сСт.

Испаряемосить- характер процессов сгорания ДТ опред-ся полнотой испарения. Она зависит от Т и турбулентности движения воздуха в цилиндре. Время, к-ое отводится на испарение в дизелях в 10-15 раз меньше чем в карбюраторных двигателях, и составляет 0,6-2мсек. Испаряемость ДТ оценивается фракционным составом. Пусковые свойства ДТ оцениваются Т выкипания 50 процентов топлива. Чем ниже эта Т ,тем легче запуск двигателя.

Коррозионная активность- харак-ет способность топлива вызывать коррозию деталей двигателя, топливной аппаратуры, топливопроводов. КА зависит от содержания в топливе коррозионно-агресивных кислородных и сероорганических соединений (нафтеновые кислоты, сера, сероводород и меркаптаны). КА ДТ оценивается содержанием: общей серы (0,4-0,5%); меркаптановой серы (менее 0,01%); сероводорода (нет); кислотностью (менее 5 мг КОН); водорастворимых кислот и щелочей (нет); испытанием на медной пластинке. Для снижения коррозии исп-ют антикоррозионные и противоизносные присадки.

Экологические свойства- ДТ харак-ся меньшей пожароопасностью, поэтому дизельные двигатели исп-ся на судах морского и речного флота. Пожароопасность ДТ оценивается по Т вспышки в закрытом тигле (30-35ºС).

Низкотемпературные свойства- определяют работоспособность системы питания при отрицательных Т и условиях хранения топлива. В состав ДТ входят высокомолекулярные парафины Н-строения. При понижении Т они выпадают в осадок в виде кристаллов и возникает опасность забивки топливных фильтров. При дальнейшем охлаждении кристаллы сращиваются, образуя пространственную решетку, и топливо теряет текучесть. Под Т застывания понимают Т, при к-ой топливо теряет подвижность. Для улучшения низкотемпературных свойств используют адсорбционную и карбамидную депарафинизацию, облегчение фракционного состава ДТ путем снижения Т конца кипения фракции, добавление к ДТ депрессорных присадок.

Предельная Т фильтруемости- харак-ет минимальную Т, при к-ой заданный объем топлива перекачивается через стандартный фильтр за определенный промежуток времени.

В-5. Показатели качества реактивных топлив.

На РТ работают воздушно-реактивные двигатели (ВРД). К РТ для ВРД предъявляются требования: полное испарение, легкое воспламенение, быстрое сгорание без проскоков пламени, высокая теплота сгорания, легкая прокачиваемость, отсутствие коррозии деталей двигателя, высокая стабильность и низкая пожароопасность при хранении и использовании.

Испаряемость- харак-ет скорость образования горючей смеси топлива и воздуха и влияет на полноту и стабильность сгорания и связанные с этим особенности работы двигателя. Она оценивается по фракционному составу и Р насыщенных паров. Для РТ нормируется Т начала кипения, Т выкипания 10, 50, 90 и 98% фракции.

Давление насыщенных паров- обуславливает потери топлива и избыточное давление в баках, определяется при Т=38ºС для фракций содержащих бензин, и при 150ºС для топлив, в к-рых бензиновая фракция отсутствует. Определяется на бомбе Рейда.

Горючесть- оценивается удельной теплотой сгорания, плотностью, высотой некоптящего пламени, люминометрическим числом, содержанием аренов. Удельная массовая теплота сгорания находится в пределах 10250-10300 ккал/кг. Удельная объемная теплота сгорания зависит от плотности (755-840кг/м3).Высота некоптящего пламени- косвенный показатель склонности топлива к нагарообразованию, зависит от содержания аренов и фракционного состава. Плотность- показатель, по к-му определяется дальность полета. Люминометрическое число- харак-ет интенсивность теплового излучения пламени при сгорании топлива, явл-ся косвенным показателем к нагарообразованию. Склонность топлива к нагарообразованию зависит от содержания аренов.

Воспламеняемость- харак-ется концентрационными и температурными пределами воспламенения, самовоспламенения и Т вспышки в закрытом тигле.

Прокачиваемость- оценивается кинематической вязкостью, Т начала кристаллизации, содержанием нафтеновых кислот, воды и механических примесей.

Химическая стабильность. РТ харак-ся высокой хим. стабильностью, т.к. в них нет олефинов. Для увеличения хим. стабильности применяют антиокислительные присадки. Хим. стабильность оценивается по йодному числу и по содержанию фактических смол.

Термоокислительная стабильность - харак-ет склонность топлива к окислению при повышенных Т с образованием осадка или смолистых отложений. В условиях авиационных полетов Т топлива в топливных системах повышается до 200С.Повышение термоокислительной стабильности обеспечивают гидроочисткой и введением спец.присадок.

Коррозионная активность- оценивается содержанием общей серы (в том числе H2S и RSH ), водорастворимых кислот и щелочей (кислотностью), испытанием на медной пластинке.

Марки РТ: для дозвуковой авиации (Т-1, ТС-1, Т-2, РТ); для сверхзвуковых самолетов (Т-6).

В-6.Принципиальная схема системы промыслового сбора и подготовки нефти. Требования к товарным нефтям.

Стабилизация

нефти на промыслах. В некоторых случаях

до подачи нефти в магистральный

нефтепровод проводят ее стабилизацию.

Это физический процесс удаления из

нефти остатков растворенных газов

(С1-С4),

т. к. полностью их удалить на УПН не

всегда удается и при транспорте таких

нефтей эти газы произвольно выделяются

из нефти и образуют газовые пробки,

осложняющие перекачку. Кроме этого при

хранении таких нефтей эти газы, испаряясь,

захватывают с собой легкие УВ бензиновых

фракций, что приводит к потерям бензина

до 5%. Нефть с промысла по магистральному

нефтепроводу попадает на НПЗ, где нефть

еще раз подвергают более глубокому

обезвоживанию и обессоливанию на

установках ЭЛОУ, как правило они

двухступенчатые, Т до 160ºС. На этих

установках нефть доводят до следующих

показателей: вода <0,1% масс., соли <5

мг/л. Это связано с тем, чтобы продлить

срок службы нефтезаводского оборудования.

Только после доведения нефти до

определенных показателей она

непосредственно подвергается переработке.

Технологическая

схема установки стабилизации нефти.

Сырая

нефть насосом 1 прокачивается через

теплообменник 2, затем паровой

подогреватель 3 и при температуре около

60ºС подается под верхнюю тарелку первой

стабилизационной колонны 4. В этой

колонне обычно 16-26 желобочных тарелок,

давление 3-5 ат – необходимое для того,

чтобы в качестве хладоагента в

конденсаторе 5 использовать воду. Нефть,

переливаясь с тарелки на тарелку сверху

в низ, встречает более нагретые пары и

освобождается от легких фракций. Т низа

колонны 4 составляет 130-150ºС и поддерживается

за счет циркуляции стабильной нефти

через печь 6 насосом 7. Стабильная нефть

с низа колонны 4 насосом 8 прокачивается

сначала через теплообменник 2, где

отдает свое тепло сырой нефти, затем

через аппарат воздушного охлаждения

(АВО) 9 и уходит с установки. Смесь газов

и паров, выходящая с верха колонны 4,

охлаждается в конденсаторе 5 и поступает

в газоводоотделитель 10. Несконденсировавшиеся

газы метан и этан с верха 10 выводятся

с установки через дроссель 11 как сухой

газ. Водный слой отводится с низа

аппарата 10, а верхний углеводородный

слой забирается насосом 12, прокачивается

через теплообменник 13, где нагревается

до 70ºС и поступает во вторую

стабилизационную колонну 14. В колонне

обычно 30-32 желобочных тарелки, давление

13-15 ат. Газ с верха колонны 14 поступает

в водяной конденсатор 15, где конденсируются

пропан и бутаны с последующим отделением

в сепараторе 16 от метана и этана, которые

отводятся с установки через дроссель

17 как сухой газ. Часть сжиженного газа

из сепаратора 16 подается как орошение

в колонну 14 насосом 18 для поддержания

Т верха колонны в пределах 40-50ºС.

Остальное количество в виде сжиженного

газа направляется по назначению. Т низа

колонны 14 составляет 120-130ºС и поддерживается

циркуляцией стабильного бензина через

паровой подогреватель 19. Стабильный

бензин отдает свое тепло в теплообменнике

13, затем охлаждается в водяном холодильнике

20 и отводится с установки. Если в нефти

менее 1,5% масс. растворенных газов,

достаточно одной стабилизационной

колонны на установке.

Технология подготовки нефти на промыслах. Нефть, выходя из скважины, несет с собой большое количество промысловой воды, попутных газов, песок, ил, кристаллы солей, механические примеси, продукты коррозии и т. д. – промысловая жидкость. Под подготовкой нефти подразумевается удаление из нефти всех нежелательных компонентов, чтобы нефть отвечала требованиям ГОСТа.

Содержание воды в нефти по мере эксплуатации скважины постоянно увеличивается и может доходить до 98% на конечной стадии эксплуатации месторождения. Наличие воды в нефти удорожает ее транспортировку, как за счет увеличения объема, так и за счет увеличения вязкости нефти. Кроме этого вода способствует коррозии трубопроводов, оборудования. Чаще всего в нефти присутствуют хлориды щелочно-земельных металлов (Ca, Na, Mg), реже могут быть карбонаты (Na2CO3, CaCO3) и еще реже сульфаты (MeSO4, MeSO3). Самые нежелательные хлориды, т. к. они могут подвергаться гидролизу, даже при низких температурах: CaCl2 + H2O ↔ CaOHCl + HCl

В нефти всегда содержится какое-то количество сульфидов и меркаптанов, к-рые могут разлагаться при нагревании с образованием H2S. Этот сероводород легко реагирует с железом: H2S+Fe→FeS+H2; FeS+2HCl→FeCl2+H2S; FeCl2 → Fe2++2Cl-- кислотная коррозия.

Поэтому, если хлоридов в нефти мало, то коррозия идет в незначительной степени.

Основная проблема, с которой приходится сталкиваться при подготовке нефти на промыслах – образование эмульсий. По типу различают 2 вида эмульсий: 1) нефть в воде, т. е. когда нефтяные капельки образуют дисперсную фазу внутри водной среды. Такая эмульсия называется гидрофильной. 2) вода в нефти, т. е. когда капельки воды образуют дисперсную фазу в нефти – это гидрофобная эмульсия. Вещества, к-рые способствуют образованию и стабилизации эмульсий, называются эмульгаторами, а вещества, к-рые разрушают – деэмульгаторами. Эмульгаторы – полярные вещества, которые имеются в нефти (смолы; асфальтены; асфальтеновые кислоты, их ангидриды; нафтеновые кислоты, их соли; неполярные парафины и церезины), причем хорошо растворимые в воде и плохо растворимые в УВ эмульгаторы типа солей нафтеновых кислот адсорбируются со стороны водной фазы, обволакивают капельки нефти и образуют гидрофильную эмульсию. При наличии эмульгаторов обоих типов возможно обращение эмульсий, т. е. переход из одного типа эмульсии в другой. На промыслах чаще всего образуется эмульсия типа вода в нефти.

Причина стойкости эмульсии:

На поверхности капелек образуется адсорбционная пленка, состоящая из эмульгаторов, причем мех.примеси способствуют образованию этой пленки, с течением времени толщина пленки увеличивается – эмульсия "стареет". Эта пленка препятствует слиянию капелек друг с другом, т. е. капельки остаются во взвешенном состоянии и эмульсия простым отстоем не расслаивается, а если расслаивается, то очень долго.

Методы разрушения нефтяных эмульсий. 1.Нагрев эмульсии, при этом происходит размягчение и частичное разрушение адсорбционной пленки, снижение вязкости нефти, облегчается скорость перемещения капелек воды в объеме нефти. До высоких Т нефть не нагревают, т. к. происходит ее вскипание и испарение легких фракций; чтобы этого не случилось, увеличивают Р, Т=80-140ºС. 2.Ввод деэмульгатора. Это специально синтезированные ПАВ, которые вводят в нефть для разрушения эмульсии (0,002-0,05% масс). Принцип действия деэмульгатора: хим. растворение деэмульгатором адсорбционной пленки; образование нестабильной эмульсии противоположного типа; вытеснение с поверхности капелек воды эмульгаторов. В итоге деэмульгатор способствует слиянию капелек воды и сокращает время расслоения эмульсии. Деэмульгаторы бывают: водорастворимые; нефтерастворимые (легко смешиваются с нефтью, не попадают в сточные воды, расход их не зависит от обводненности нефти, предупреждают образование стойких эмульсий, обладают антикоррозионным действием); водонефтерастворимые. При подготовке нефти деэмульгаторы применяются обязательно. Тем не менее даже с деэмульгатором при повышенной Т не удается полностью разрушить нефтяные эмульсии. Для их разрушения применяют электрическое поле. 3. Разрушение эмульсий электрическим полем. Способ основан на воздействии переменного электрического поля высокого напряжения на эмульсию (частота 50 Гц). При наложении поля капельки воды поляризуются, вытягиваются в эллипсы и выстраиваются вдоль силовых линий поля, притягиваясь друг к другу разноименными полюсами. Т.к. смена разряда происходит 50 раз в секунду, также быстро происходит смена направлений движения капелек вдоль силовых линий, быстро происходит разрыв пленки при сближении капелек и их слияние. Этому явлению способствует также повышенная Т, ввод деэмульгатора. Преимущество – одновременно с водой удаляются соли из нефти, которые в виде раствора с водой уходят в сточные воды.

На практике применяют различные виды аппаратов для электрообработки эмульсий (электродегидраторы). По форме они бывают шаровые, вертикальные, горизонтальные. Чаще всего применяют горизонтальные, т. к. они имеют большую площадь электродов, большую производительность, позволяют использовать более высокие Т и Р.

В-7.Технология разгозирывания, обезвоживания и обессоливания нефтей на промыслах.

Технологическая схема установки ЭЛОУ. Смесь сырой нефти, деэмульгатора и содово-щелочного раствора нагревается в теплообменнике до оптимальной температуры, смешивается в инжекторном смисители промывной водой из электродегидрата второй ступени и подоятся в два последовательно работающих электродегидрата ЭГ-1 и ЭГ-2. На входе в ЭГ-2 в поток частично обессоленной нефти подоется свежая вода в количестве 5-10% масс, на нефть.

Электродегидратор

предстовляет собой горизонтальный

цилиндрический аппарат, внутри которого

посередине горизонтально друг другу

на расстоянии 25-40 см установлены 3 пары

электродов, между которыми потдерживается

напряжение 32-33 кВ.

Ввод сырья в ЭГ и вывод из него осуществляется через расположенные в нижней и верхней частях аппарата трубчатые перфорированные распределители, обеспечивающее равномерное распределение восходящего потока нефти. В нижней частиЭГ между распределителем и электродами потдерживается определенный уровень воды, содержащий деэмульгатор, где происходит термохимическая обработка эмульсии и отделение наиболее крупных капель воды.

Установки для электрообезвоживания и обессоливания – установки ЭЛОУ.

Бывают одноступенчатые и двухступенчатые.

Одноступенчатые – эмульсия подвергается однократно воздействию эл. поля.

Ввод воды (5-10 %масс на нефть) необходим для растворения взвешенных кристаллов солей в нефти. Для экономии пресной воды лучше применять двухступенчатые установки ЭЛОУ.

Здесь нефть перед I ступенью промывается соленой водой после II ступени, а чистая вода подается лишь перед II ступенью для промывки.

Т процесса ЭЛОУ подбирают такую, чтобы вязкость нефти была 2-4 сСт (70-90ºС).

В-8. Направления переработки нефти на нефтперерабатывающих заводах. Установки атмосферной перегонки нефти аи вакуумной перегонки мазута.Фракционный состав нефти.

Направление переработки нефти:

1) Топливное

-неглубокое

-глубокое

2)Топливномослянное

3)Топливнонефтехимическое или топливномосляноенефтехимическое(комплексное).

Атмосферные установки (АТ). К ним относятся установки, в к-рых при перегонке Р не превышает 2 атм.

Все установки АТ делятся на 3 вида:

1) установки с однократным испарением нефти;

2) установки с предварительным испарением нефти;

3) установки с двукратным испарением нефти.

4)установка с трехкратным испорением нефти

На всех установках АТ нефть делится на светлые фракции и мазут, причем в качестве светлых фракций могут отбирать либо бензин, керосин + ДТ, либо только бензин + ДТ.

1) Нефть подается в трубчатую печь для нагрева до 340-360ºС, причем Т нагрева нефти должна быть примерно равна Т отгона светлых фракций.

2) По этой схеме нефть нагревается в теплообменниках до невысокой температуры и поступает в испаритель 1, который представляет собой пустотелую вертикальную колонну, в которой от жидкой нефти отделяются образовавшиеся при нагреве газы и пары. Жидкая часть нефти подается для более глубокого нагрева в трубчатую печь и вместе с парами из испарителя 1 разделяется в колонне 2 на фракции. Использование испарителя позволяет снизить давление в змеевике печи, обеспечить более устойчивую ее работу, а также устойчивую работу насоса, но основная колонна будет испытывать те же трудности, что и в первой схеме. Эта схема чуть дороже первой и облегчается работа насоса и печи.

3) Схема с двухкратным испарением нефти. Схема наиболее технологически гибкая, наиболее распространенная и универсальная. Может применяться для любой нефти с любым фракционным составом, т. к. первая отбензинивающая колонна сглаживает все колебания во фракционном составе, т. е. выполняет роль стабилизатора и обеспечивает стабильную работу основной атмосферной колонны. В отбензинивающей колонне с верха обычно удаляются растворенные газы, фракции легкого бензина и все коррозионно-активные вещества нефти (H2S, RSH), что позволяет защитить основную колонну от их воздействия и продлить срок ее службы.

1 – нефть, 2 – лёгкий бензин, 3 – тяжёлый бензин, 4 и 5 – керосин, 6 – лёгкое дизельное топливо, 7 – тяжёлое дизельное топливо, 8 – утяжелённый мазут, 9 – водяной пар, 10 – остаток колонны, 11 – блок теплообменников, 12 – первая колонна перегонки нефти, 13 – стриппинг-секции, 14 – насос, 15 – трубчатая печь, 16 – вторая колонна перегонк

Особенности работы этой схемы: В отбензинивающей колонне необходимо поддерживать повышенное давление 4-5 атм, чтобы обеспечить конденсацию дистиллята водой. В основной колонне все тепло, необходимое для ректификации, вносится с потоком тепла из печи. И для улучшения четкости ректификации необходимо, чтобы количество паровой фазы было больше на 5-10%, чем суммарное количество светлых фракций, отбираемых в этой колонне. Количество водяного пара, которое подают в низ основной колонны, составляет 1,2-3,5% масс, в низ отпарных колонн около 1% масс. тем не менее, в мазуте остается до 20-30% недоизвлеченных светлых фракций. 4)Схема с трехкратным испорением.

1 – нефть, 2 – газы и пары бензина, 3 – отбензиненная нефть, 4 – тяжёлые светлые фракции, 5 – лёгкий бензин, 6 – тяжёлый бензин, 7 – керосин, 8 – лёгкое дизельное топливо, 9 – остаток колонны, 10 – тяжёлое дизельное топливо, 13 – утяжелённый мазут, 14 – блок теплообменников, 15 – эвапоратор, 16 – насос, 17 – трубчатая печь, 18 – отбензинивающая колонна, 19 – стриппинг-секции, 20 – атмосферная колонна, 21 – вакуумная колонна.

Для высокопроизводительных устоновок 12 млн. т в год.

Нефть после нагрева поступает в испоритель в котором отделившиеся газы и пары бензина разделяютя в отбензинивающей колонне. С низу этой колонны уходят более тяжелые фракции. Отбензиненая нефть из испорителя после нагрева в печи разделяется в атмосферной колонне сверху которой отделяются остатки тяж бензина в качестве боковых фракций получают керасин и легкое ДТ, а облегченный мазут с низа атмосферной колонны самотеком поступает в вакуумную колонну. Там отгоняют остатки легкого ДТ и получают тяжелое ДТ. В этой схеме наиболее высокий выход светлых фракций, высокая четкость ректификации, хорошая технологическаягибкость по ассортименту продукта и качеству сырья.

Вакуумные установки (ВТ).

Вакумная перегонка:

1)Топливное

2) Масляное

- с однократным испорением

- с двухкратным испорением(по широкой масленой фракции, по остатку)

1)По топливному направлению:

1 – мазут, 2 – водяной пар, 3 – газы и пары в систему создания вакуума, 4 – лёгкий вакуумный газойль (соляр), 5 – тяжёлый вакуумный газойль, 6 – гудрон, 7 – затемнённая фракция, 8 – трубчатая печь, 9 – вакуумная колонна, 10 – теплообменники, 11 – насосы, 12 – каплеотбойник

2)По масленому направлению:

С однократным испарением мазута.

1 – мазут, 2 – водяной пар, 3 – газы и пары в систему создания вакуума, 4 – фракция 350-400оС, 5 – фракция 400-450оС, 6 – фракция 450-500оС, 7 – гудрон, 8 – насос, 9 – трубчатая печь, 10 – вакуумная колонна, 11 – стриппинг-секции, 12 - теплообменники

Мазут насосом подается в трубчатую печь, где он нагревается до 415-420ºС и подается в вакуумную колонну. Т. к. в колонне вакуум и образуется большое количество паров, диаметр колонны вверху 8-12 м. В нижней части колонны, где отбирается гудрон, диаметр уменьшают, чтобы снизить время его пребывания при высоких Т и обеспечить min разложение. По этой схеме с верха колонны отбираются УВ газы, в том числе газ, образовавшийся при разложении УВ, сероводород, пары воды и воздух, который засасывается в колонну из-за неплотностей.

С двукратным испарением мазута. По широкой масленой фракции:

1 – мазут, 2 – водяной пар, 3 – газы и пары в систему создания вакуума, 4 – лёгкий вакуумный газойль, 5 – фракция 350-400оС, 6 – фракция 400-450оС, 7 – фракция 450-500оС, 8 – гудрон, 9 – широкая масляная фракция 350-500оС, 10 – насосы, 11,14 – трубчатые печи, 12,15 – вакуумные колонны, 13 – ёмкость-осушитель, 16 – стриппинг-секции, 17 - теплообменники

Применяется тогда, когда необходимо обеспечить глубокий вакуум при отборе масляных фракций или тогда, когда мазут перерабатывается по топливному варианту.

Способы создания вакуума на установках ВТ.

I. С помощью барометрического конденсатора + эжектор.

II. Сейчас экономически выгоднее вместо барометрического конденсатора устанавливать обычный кожухотрубчатый конденсатор-холодильник.

III. Для создания глубокого вакуума газы и пары из вакуумной колонны сразу отсасываются паровым эжектором и затем поступают в конденсатор-холодильник, а несконденсировавшиеся газы опять отсасываются паровым эжектором и так всего 3 ступени. В результате наверху ВК можно достичь давления 5-10 мм.рт.ст. Схема дорогая.

Фракционный состав:

Нефть – сложная смесь УВ и др. соединений, поэтому почти невозможно разделить нефть на индивидуальные вещества. Поэтому нефть на заводе при первичной переработке разделяются путем перегонки на отдельные части – фракции. Нефтяные фракции выкипают в определенном интервале Т, т. е. имеют фиксированные Т начала и конца кипения.

При первичной переработке нефти получают следующий ассортимент нефтяных фракций: газы С1-С4; 28-180 – широкая бензиновая; 180-240 – керосиновая; 240-350 –ДТ; 350-К.К. – мазут.

Бензин, керосин, ДТ – светлые фракции. К светлым фракциям относятся все фракции, выкипающие до 350 ºС. Выход светлых фракций зависит от месторождения.

Широкую бензиновую фракцию (ШБФ) подвергают вторичной переработке- разделяют на фракции: 28-62, 62-85, 85-120, 120-140, 140-180.

У керосина Т начала кипения может быть от 135 до 270- РТ; 150-230- ТС-1; 195-290- Т-6; 140-200- растворитель уайт-спирит; 150-280 или 140-316- осветительный керосин.

ДТ: 140-320 или 140-340 – зимнее ДТ; 200-320 или 200-340 или 180-380 – летние ДТ.

Мазут: 350-К.К.- вакуумная перегонка (газы, 350-500 (широкая масляная фракция или вакуумный газойль), 500-К.К. (гудрон)); как топливо. Гудрон идет на деасфальтизацию, где получают асфальт, битум, остаточные масла и церезины. Вакуумный газойль используется как сырье процессов кат.крекинга, гидрокрекинга, где при повышении Т с кат-ром или без него происходит расщепление тяжелых УВ и образуется дополнительное количество светлых фракций. Широкая масляная фракция (350-500) → 350-400, 400-450, 450-500 – узкие масляные фракции (УМФ), к-рые получают с целью выработки товарных нефтяных масел и твердых нефтяных парафинов. Для этого предназначены процессы депарафинизации. Количество УМФ может быть различно.

В общем случае фракционный состав определяется направленностью завода, химическим составом нефти и потребностью в нефтепродуктах в данном регионе.

В-9. Технология переработки попутного нефтяного газа на газопереробатывающих заводах. Назначение и характеристика основных стадий переработки. Продукция ГПЗ.

Попутный нефтяной газ состоит из предельных парафиновых углеводородов от метана СН4 до гексана С6Н14 и выше. Кроме парафиновых углеводородов попутный нефтяной газ, как правило, содержит диоксид углерода CO2 ,молекулярный азот N2 , пары воды.

![]()

Глубокая переработка попутного нефтяного газа:

Основные технологические стадии при переработке газа.

1) сепарация газа, т. е. очистка газа от механических примесей, от продуктов коррозии, от взвешенных капель воды, нефти.

2) очистка от кислых компонентов (серосодержащие соединения, COS, CS2, RSH, SO2).

3) компримирование газа (сжатие). 4) осушка газа от паров воды.

5) отбензинивание газа – удаление из газа УВ от С3 и выше.

6) газофракционирование.

7) На некоторых заводах имеется установка по производству гелия (не в Западной Сибири).

В состав ГПЗ могут входить одна или несколько технологических «ниток». Каждая «нитка» включает себя название выше процессы и состоит из отдельных установок. Обычно одна технологическая «нитка» перерабатывает около 1 млрд. м3 газа в год.

Классификация ГПЗ:

1) По объему переработки: заводы малой мощности (до 0,5 млрд. м3/год); заводы средней мощности (0,5-1 млрд. м3/год); заводы большой мощности (более 1 млрд. м3/год).

2)По законченности технологического цикла: заводы с законченным циклом – имеют в своем составе стадию газофракционирования, получают индивидуальные парафиновые УВ; заводы с незаконченным циклом – не имеют стадии газофракционирования.

3) По способу отбензинивания: заводы, на которых отбензинивание ведут методом абсорбции: заводы, на которых отбензинивание ведут низкотемпературной конденсацией и низкотемпературной ректификацией; заводы, на которых одновременно производится и подготовка нефти.

На ГПЗ производят: сухой отбензинивающий газ; ШФЛУ; пропан, бутан технический; пропан как хладоогент; бензин газовый стабильный; элементарная сера; гелий; азот, кислород для нужд.

В-10. Очистка и осушка газа на газопереробатывающих заводах.

Осушка газа

Причины осушки газа:

1. Пары воды с H2S и СО2 образуют слабые кислоты, которые вызывают кислотную коррозию.

2. Пары воды при охлаждении конденсируются, превращаются в лед, снег, которые осложняют перекачку, транспорт и переработку.

3. Образование кристаллогидратов – напоминают лед или мокрый спрессованный снег, образуются при совместной кристаллизации паров воды с молекулами УВ.

Способы осушки:

1.Осушка газов абсорбцией. Процесс при котором просходит физическое поглащение абсорбентом паров воды и газа В качестве абсорбентов используются глицерин, диэтиленгликоль , триэтиленгликоль.

2.Осушка газов адсорбцией- применяется для более глубокой осушки газа.Основана на способности некоторых твердых тел поглащать влагу из газа при низких температурах и выделять ее при повышенных температурах.

В качестве адсорбентов применяются: силикагель (высушенный SiO2), Al2O3, алюмогель (смесь Al(OH)3+Al2O3 · nH2O), цеолиты (природные: шабазит, филлипсит, морденит; синтетические: водные алюмосиликаты щелочных или щелочноземельных Ме). Преимущественно используют цеолиты.

Достоинства адсорбционного метода:

1.Высокая депрессия точки росы при любых давлениях и Т. 2.Перепады давления и Т не влияют на качество осушки в отличии от 1-го метода, где на абсорбцию надо высокое давление, на стадии десорбции – низкое давление.

3. Простота и надежность метода. Недостатки адсорбционного метода: 1.Большие капиталовложения. 2.Высокие эксплуатационные затраты.

3.Периодичность.

4.Снижение активности адсорбента в следствии загрязнения его мех. примесями и продуктами коррозии.

Очистка газа от кислых компонентов.

Газы содержат кислые компоненты: H2S, CO2, COS, CS2, RSH, к-рые вызывает кислотную коррозию, являются токсичными веществами; отравляют кат-ры, которые применяются при переработке газа; снижают хим. стойкость топлив, которые получают из газа.

Способы очистки. абсорбционный и адсорбционный способ. В качестве абсорбентов используются разные вещества и в зависимости от этого абсорбционный способ делиться на:

1.Химическая абсорбция (хемосорбция) - когда происходит химическое воздействие абсорбента с кислыми компонентами.

2. Физическая абсорбция - физическое поглощение абсорбентом кислых компонентов.

3. Комбинированная абсорбция – хемосорбция производится одновременно с физической абсорбцией.

Хемосорбция – происходит химическое взаимодействие кислых компонентов с абсорбентом. В качестве абсорбентов применяют жидкие растворы:

МЭА (моноэтаноламин),

ДЭА (диэтаноламин),

ДИПА(диизопропаноламин),

МДЭА(метилдиэтаноламин); К2СО3, Na2CO3.

.Достоинства: при хемосорбции достигается глубокая очистка от H2S и СО2 при любой их концентрации в газе, простота и надежность конструкции. Недостатки: невозможно очистить газ от RSH, COS и CS2. Физическая абсорбция. Преимуществом этих процессов по сравнению с хемосорбцией является то, что они позволяют очистить газ от всех кислых компонентов. Абсорбционный способ применяется в комплексе с осушкой газа, т.к. в обоих случаях применяется одинаковые адсорбенты – цеолиты, к-рые поглощают Н2О, RSH, H2S, COS, CO2.

В-11. Отбензинивание газа на газопереробатывающих заводах. Газофракционирование.

Отбензинивание газа – это удаление из газа УВ С3 и выше. Это физический процесс разделения исходного газа на 2 части: С3 и выше – нестабильный газовый бензин (НГБ) или ШФЛУ (широкая фракция легких УВ), С1+С2 – сухой газ, топливный газ.

Методы отбензинивания: компрессорный, НТР, НТК, абсорбционный (НТА, МАУ).

Компрессионный метод заключается в том, что при постоянной Т газа давление ступенчато увеличивают. Число ступеней 2-3. На каждой ступени происходит отделение образовавшегося УВ-го конденсата, который отводится, а газ идет на следующую ступень. В сухом газе остаются тяжелые УВ, поэтому газ далее направляют на отбензинивание другим методом (МАУ или НТК). Метод позволяет отделить от газа большую часть тяжелых УВ, тем самым разгрузить основные установки по отбензиниванию; метод простой и надежный.

Низкотемпературная конденсация (НТК). Процесс производится при постоянном давлении и ступенчатым снижением температуры. Псле каждой ступени охлождения производится отделение газа от УВ конденсата. Газ отводят, а конденсат идет на ректификацию. Это дает более четкое разделение легких и тяжелых УВ. Чем больше количество ступений охлождения, тем четче разделение, но при этом схема усложняется и процесс удорожается.

Низкотемпературная ректификация (НТР).

Весь газ после охлождения без предворительной сепарации подается в ректификационную колонну для разделения СОГ и ШФЛУ.

Абсорбция.

Заключается в поглощении УВ от пропана и выше жидким абсорбентом с последующей его регенирацией.

Устоновки МАК и НТК работают по одинаковому принцыпу.

Адсорбция

Заключается в поглощении твердым адсорбентом извлекаемых компонентов с последующей десорбцией их при нагревании адсорбента. Два вида установок:

1)В качестве адсорбента применяют активированный уголь УАУ (углеадсорбционная установка) – применяется при десорбции перегретый водяной пар.

2)В качестве адсорбента применяют силикагель. Силикагелевые установки удобны тем, что одновременно с отбензиниванием можно проводить и осушку, но при десорбции применяют горячий газ.

Газофракционирование.

Это процесс переработки ШФЛУ ректификацией.

Самый простой вариант это переработка по топливному варианту – стабилизация газового бензина.

По этому варианту НГБ стабилизируется в одной колонне. С низа уходит СГБ (стабильный газовый бензин), который используют как компонент автомобильных бензинов. С верха колонны отгоняют газы С1-С4 (С1+С2 – в небольших количествах), С3 и С4 (сжиженный газ) частично подается на орошение колонны, а остальное количество как товарный продукт ПБТ (пропан-бутан технический).

Наиболее оптимальный вариант переработки – разделение ШФЛУ на индивидуальные углеводороды. Установки такого типа называются газофракционирующими установками (ГФУ). Схемы ГФУ делятся на три вида:

1) ГФУ с нисходящим режимом давления

2)С восходящим режимом давления

3)Со смешенным режимом давления.

В-12. Процессы этерефикации. Этерефицирующие агенты, катализ, механизм, продукты. Основные реакционные узлы.

- это обратимое взаимодействие орг. и неорг кислот со спиртами с образованием эфиров и воды.

R-СООН + R`ОН ↔ R-СОО-R` + Н2О ;

HNO3 + R`OH ↔ R`ONO2 + H2O

Если спирт многоатомный, то р-ция идет в несколько ступеней с образованием на промежуточных ступенях неполных эфиров, а на последней ступени полных эфиров:

HOH2C-СН2ОН + RСООН ↔ HOH2C-CH2OCOR ↔ ↔ROCO-H2C-CH2-OCOR

Если спирт трехатомный, то реакция пойдет в три ступени, если кислота многоосновная, то реакция пойдет в несколько ступеней с образованием на промежуточных ступенях кислых эфиров, а на последней ступени средних эфиров. Если и к-та и спирт, как минимум бифункциональны , то образуются полимеры:

nHO-R-OH + n HO-CО-R`-CО-OH→

→ [-O-R-O-CО-R`-CО-]n

Обратные реакции называются гидролизом сложных эфиров или омылением их.

Р-ции могут идти без кат-ра, но в этом случае р-ции идут медленно. Для увеличения скорости процесса нужно увеличить Т до 200-300°С, в том случае если нельзя использовать кат-р.

Но лучше использовать кат-р: кислотного типа:

а) гомогенные (неорг к-ты:H2SO4, HCl, H3PO4, бензол-сульфокислота).

Процесс ведут в жидкой фазе.

б) гетерогенные ( Al2O3, алюмосиликаты [ 7-40% Al2O3 + SiO2 + модификаторы MgO, Cr2O3, ZrO], фосфаты Ме [МеРО4; Са3(РО4)2; Мg(РО4)2 ], ионообменные смолы).

Механизм р-ции этерификации с кат-ом.

Карбоновые к-ты, их ангидриды и хлорангидриды – это этерифицирующие агенты.

По активности располагаются в ряду : RCOOH< (RCO)2O< RCOCl

К реакциям этерификации относятся:

1). Р-ия алкоголиза ( спирт со сложным эфиром):

R-CОOR` + R``OH ↔ R-CОOR`` + R`OH

2). Р-ий ацидолиза ( карбоновая к-та со сложным эфиром):

R-CОOR` + R``-CОOH ↔ R-CОOH + R``-CОOR`

3) Р-ия переэтерификации ( р-ия 2-х сложных эфиров):

R-COOR` + R``-COOR``` ↔ R-COOR``` + R``-COOR`

Эти р-ции лучше катализируются сильными протонными кислотами. Это р-ции обменного разложения.

Термодинамика. Р-ции спиртов с карбоновыми к-ми протекают без теплового эффекта. Р-ции спиртов с неорг. кислотами идут с выделением тепла за счет разбавления неорг к-ты образующейся водой. С выделением тепла идут р-ции с хлорангидридами к-т и первая стадия с ангидридами кислот.

Р-ция этерификации в газовой фазе при гетерогенном катализе идет с выделением тепла.

=

= Кр зависит от строения исходного

в-ва ( кислоты и спирта), чем длиннее и

разветвленнее молекула спирта, тем

ниже Кр. В этом случае в качестве

этерифицирующих агентов лучше брать

ангидрид или хлорангидрид. С удлинением

и разветвлением молекулы к-ты Кр немного

повышается

Кр зависит от строения исходного

в-ва ( кислоты и спирта), чем длиннее и

разветвленнее молекула спирта, тем

ниже Кр. В этом случае в качестве

этерифицирующих агентов лучше брать

ангидрид или хлорангидрид. С удлинением

и разветвлением молекулы к-ты Кр немного

повышается

С ↑ t , при проведении р-ции в газовой фазе на гетерогенном кат-ре, Кр снижается. Чем длиннее и разветвленнее молекулы спирта и кислоты, тем скорость р-ции будет ниже.

Технология процессов этерификации. Процесс ведут в жидкой и газовой фазе в зависимости от используемого кат-ра. Основная задача технологии – наиболее полно сдвинуть равновесие р-ции вправо. Самый простой путь постоянно отгонять один из продуктов р-ции из реакционной массы, снижая тем самым его концентрацию. Равновесная Si стремится восполнить эту потерю и р-ция идет до полного превращения исх в-в.

К

+ С ↔ Э + В К-кислота, С- спирт, Э –эфир,

В- вода.

![]()

1). К,С,Э – высококипящие компоненты (ВКК); В- НКК. Процесс ведут при постоянной отгонке воды, поэтому реакторе образуется эфир . Для обеспечения отгонки воды используют вакуум или продувку инертным газом. В качестве к-ты – фталевою, адипиновую, себациновую, спирта- высшие спирты (глицерин, гликоли).

2). К,Э – ВКК; С+В – НКК( азеотроп). Из реакционной массы отгоняют азеотроп, разделяют и возвращают спирт в реактор. Азеотроп отгоняют, охлаждают, конденсирут и подвергают расслоению в отстойнике Если азеотроп не расслаивается, то в реактор вводят азеотропную добавку

( бензол или дихлорэтан) и вода отгоняется с этой добавкой, а затем эта добавка легко отслаивается от воды и возвращается в реактор. Но если нельзя использовать азеотропную добавку, то разделение С+В проходит в ректификационной колонне.

3). К- ВКК, Э+В или Э+С+В – азеотроп с большим содержанием воды. Из реактора отгоняют азеотроп, охлаждают, конденсируют и расслаивают на 2 слоя

( органический и водный).

4). К – ВКК, С+В+Э – азеотроп с большим содержанием эфира. Азеотроп отгоняется из реактора и подвергается расслоению. Чтобы вести процесс непрерывно необходимо использовать несколько реакторов кубового типа, в к-ых стадия загрузки и выгрузки чередуется. Концентрация кат-ра ~ 0,1 %, время р-ции 2-6 ч. Если с азеотропом отгоняется спирт, то берут его избыток. «-» жидкофазной этерификации - необходимость нейтрализации и промывки получаемого эфира от к-ты, поэтому чаще используют гетерогенный катализ. Процесс ведут при Т=150-160° в реакторе 1 со сплошным слоем кат-ра, продукты р-ции поступают в экстракционную колонну 3, где водой извлекают непревращенный спирт и кислоту, а в отпарной колонне 2 отгоняют спирт с кислотой от воды.

Основные продукты процессов этерификации.

1)растворители и экстрагенты- этилацетат, изопропилацетат, алилацетат, моноацетат этиленгликоля, а также ди- и триацетаты этиленгликоля. 2)пластификаторы и синтетические смазочные масла – полные эфиры двухосновных карбоновых кислот высшими одноатомными спиртами, полные эфиры ди- , три и полиэтиленгликолей или пентаэритрита с высшими одноосновными карбоновыми к-ми С6-С9.

3)мономеры – полиметилметакрилат, пентафталевые смолы, поликарбонаты.

В-13. Прямая гидратация олефинов. Катализ, механизм, продукты. Технологическая схема производства этанола.

-это присоединение воды по двойной связи с образованием спиртов

R-CH=CH2 + H2O ↔ R-CH(ОН)-CH3

Р-ция обратима, идет с выделением тепла и уменьшением реакционного объема. Для смещения равновесия вправо необходимо ↓ Т и ↑ Р, но при низких Т скорость р-ции будет невысокая. На практике стараются поддерживать высокую t и высокое Р. Р-ция относится к каталитическим процессам. Используется любой кат-р кислотного типа (серная кислота, фосфорная кислота, соляная, фосфаты щелочноземельных металов, апротонные к-ты).

Механизм:

Р-ция идет через образование иона карбония, чем он устойчивее, тем легче и быстрее идет данная р-ция. Устойчивость иона зависит от исходного в-ва. Чем длиннее и разветвленнее молекула олефина, тем устойчивее ион карбония. Ряд активности:

i-C4H8> н-С4Н8>С3Н6>С2Н4.

Побочные р-ции:

1.образование простых эфиров

2ROH ↔ ROR +H2O ; 2.полимеризация

n R-CH=CH2 -[ CH(R)-CH2-]n ; 3.дегидрирование

СН3-СН2ОН СН3-СНО + Н2

Технологическая схема производства этанола.

Процесс осуществляется прямой гидратацией этилена. Свежий этилен компрессором 1 и рециркулирующий этилен компрессором 2 сжимают до 8 МПа, смешивают с водой, подоваемой насосом 14. Полученную газовую смесь сначала нагревают в теплообменнике 4, затем в печи 3 до 280-330° и подают в реактор 5. Реактор 5 представляет собой полую стальную колонну. Соотношение этилена к водяному пару = 1,5:1. Кат-тор фосфорная к-та на носителе. Пары этилена и воды проходят слой кат-ра сверху вниз. Из-за невысокой степени конверсии ( 4%) тепловой эффект незначителен и отвод тепла не нужен. Продукты р-ции выходят с низа реактора и далее нейтрализуются от паров фосфорной кислоты впрыскиванием раствора NaOH. Образующиеся фосфаты натрия отделяются в сепараторе 6. Далее горячие реакционные газы отдают свое тепло в теплообменнике 4, дополнительно охлаждаются в водяном холодильнике 7 и разделяются в сепараторе 8. Несконденсировавшиеся пары спирта из С-8 поступают в нижнюю часть абсорбера 9, орошаемого водой с насоса 14. Оставшийся газ, содержащий непревращенный этилен, поступает на всас компрессора 2.

Конденсат из С-8 и с низа абсорбера 9 проходит дроссель 15, где сбрасывается Р и поступает в С-10 , где отделяются остатки газа. Конденсат ( 15% водный р-р этанола с примесями) из С-10 подвергается очистке в ректификационных колоннах 11 и 12. В колонне 11 отгоняют более летучие побочные продукты – ацетальдегид и диэтиловый эфир, а в колонне 12 от спирта отделяют воду, к-ая поступает на ионообменную очистку в блок 13 и возвращается в процесс. Целевой продукт отбирается с верха колонны 12 в виде 95% этилового спирта.

В-14. Гидротация ацетилена. Катализ, механизм, продукты. Реакционные узлы.

Гидратация ацетилена.

СН≡СН + Н2О → СН3-СНО ( р-ция Кучерова)

Р-ция идет с выделением тепла, необратимо при низких Т, чтобы р-ция стала обратимой Т нужна >300°С. Процесс может идти и без кат-ра, но с низкой скоростью.

Применяют кат-ры 2 типов;

1.) HgSO4 в 10-20% р-ре H2SO4.

Механизм:

Чем выше концентрация H2SO4 и чем выше Т, тем выше скорость р-ции.

Побочные р-ции: 1.образование кротонового альдегида и смол.

CH3-CHO+ CH3-CHO → CH3-СН=СН-СНО →CH3-СН=СН-СН=СН-СНО +….+ →смолы

Р-ция протекает при повышенных Т , поэтому Т нужно ограничивать.

2. CH3-CHO + 2Hg2+ + Н2О → CH3-CООН + 2Hg++ 2Н+ ; Этой р-ции способствуют примеси в ацетилене

Для подавления 1 и 2 р-ций необходимо как можно быстрее удалять ацетальдегид из реакционной массы. Для большего срока службы кат-ра в реакционную массу добавляют Fe2(SO4)3. Железо окисляет ртуть до активной формы: Fe3+ + Hg+→ Fe2+ + Hg2+

Реакционный узел жидкофазной гидротации ацетилена:

Пустотелая колонна заполненная на 80% водным раствором H2SO4, HgSO4, Fe2(SO4)3. В низ колонны подается ацетилен с парами воды. Ацетилен барбатирует через реакционную массу, выдувает ацетальдегид и вместе с ним походит каплеотбойник 5, охлаждается в холодильнике 2, пары воды конденсируются и отделяются от газов в сепараторе 3. Вода возвращается в реактор, а пары ацетальдегида и ацетилена поступают в низ абсорбера 4, к-ый орошается водой, вода поглощает ацетальдегид и уходит с низа аппарата на ректификацию. А непрореагировавший ацетилен с верха абсорбера 4 возвращается в реактор 1. В реакторе Т= 90-95°, тепло р-ции идет на испарение воды. Выход ацетальдегида до 95%.

«-» токсичность, потери ртути.

2). На нетоксичном кат-ре: Н3РО4, Мg3(РО4)2, Zn3(PO4)2, CdHPO4·Ca3(PO4)2 - менее активны, чем ртутные, поэтому Т↑ до 350-400°. Идет бурное образование кротонового альдегида, поэтому берут 10-кратный избыток водяного пара по отношению к ацетилену.

Реакционный узел газофазной гидротации ацетилена.

Это колонный аппарат с несколькими слоями гетерогенного кат-ра. Ацетилен с парами воды

предварительно нагревают и вводят в реактор сверху вниз. Тепло р-ции снимается впрыском воды между слоями кат-ра. Чтобы капли воды не попали на кат-р устанавливают колпачковые тарелки. Продукты р-ции идут на конденсацию и разделение, непревращенный ацетилен возвращается в реактор. Выход ацетальдегида до 90%. Срок службы кат-ра до регенерации 5 суток, общий – 100 дней. Это «-».

Ацетальдегид – промежуточный продукт, из него получают уксусную к-ту, уксусный ангидрид, бутиловый спирт, акрилонитрил, молочную к-ту.

В-15. Химия процессов гидролиза и щелочного дегидрохлорирования хлорпроизводных. Технологическая схема производства глицирина.

Хлорпроизводные – промежуточные продукты.

Гидролиз – это процесс замещения двойного обмена под действием воды или щелочи.

RCl + HOH ↔ ROH + HCl

С щелочью процесс идет необратимо и с более высокой скоростью. Если в исходном соеденениидва атома хлора то реакция идет последовательно.

Механизм гидролиза:

Лимитирующая стадия это атака ионом гидроксила атома углерода с которым связан хлор. Новая связь образуется одновременно с разрывом старой. Из механизма вытекает: чем больше частично положительный заряд на атоме углерода связанного с хлором, тем легче идет замещение этого хлора т.е. гидролиз.

Щелочное дегидрохлорирование:

CH3 – CH(Cl)-CH2-CH3 + NaOH = CH3-CH=CH-CH3 + H2O + NaCl

Если реакция щелочного дегедрирования может пойти по 2 напровлениям:

Реакция пойдет по первой реакции по провилу Зайцева. Водород будет отщеплятся от наимение гидрированого атома углерода.

Механизм дегидрохлорирования:

Чем выше кислотность атома водорода, тем будет легче дегидрохлорирование.

Технологическая схема производство глицирина.

Синтез осуществляют щелочным гидролизом эпихлоргидрина. В качестве гидролизующего агента используют 5…6%-ный раствор карбоната натрия, который берут в 10…25% избытке для интенсификации процесса и увеличения степени конверсии. Ввиду образования двух нерастворимых жидких фаз исходных веществ – органической и водной – необходима хорошая турбулизация потока для повышения поверхности контакта. Для этого во всасывающую линию насоса 1 подают оба потока, где происходит эмульгирование смеси.

Сжатая в насосе 1 смесь до 0,6…1,0 МПа через подогреватель 2 поступает в реактор 3, который представляет собой многоходовый кожухотрубчатый теплообменник. Благодаря высокой скорости потока в трубках реактора происходит сохранение смеси в эмульгированном состоянии. В межтрубном пространстве реактора проходит вода. Реакционная масса из реактора проходит дроссель 4, где сбрасывается давление до атмосферного, в сепараторе 5 от жидкой фазы отделяются водяные пары и диоксид углерода.

Водная смесь глицерина, его эфиров, хлорида натрия и карбоната натрия поступает в выпарные кубы 6 для отделения основной массы воды. Первый куб обогревается водяным паром, а второй, работающий под вакуумом, - парами воды из первого куба. После каждого куба реакционная масса проходит фильтры 7 для отделения хлорида натрия.

После кубов 80%-ный глицерин подвергается ректификации под вакуумом в колоннах 8 и 9. В колонне 8 отгоняются остатки воды, а в колонне 9 – высококипящие эфиры глицерина, остающиеся в кубе. С верха колонны 9 отбирают 98…99% глицерин. Его далее обесцвечивают активированным углём. Дистилляты колонн 8 и 9 конденсируют в холодильниках 10. Подвод тепла в низ колонн 8 и 9 осуществляется кипятильниками 11.

В-16. Способы получения ПАВ применяемых для синтетических моющих средств. Технологическая схема производства СМС.

Неионогенные Пав. Для их синтеза можно использовать различные соединения, имеющие длинные алкильные цепи и функциональные группы с подвижным атомам водорода.

1.

R

![]() --

OH + n СН2–(О)-CH2→

--

OH + n СН2–(О)-CH2→

→

R

![]() -

O-[

CH2

– CH2-O-]n-H

; R=C12-C18

-

O-[

CH2

– CH2-O-]n-H

; R=C12-C18

оксиэтилирование алкилфенолов.

2. Из высших жирных спиртов:

ROH + n СН2 –(О)-CH2→ →R-O--[CH2–CH2-O-]n-H ; R=C12-C18

3. Из высших жирных кислот:RCOOH + n СН2 – (О)-CH2→ → R–C-O--[CH2–CH2-O-]n-H; R=C12-C18

По первым двум р-циям получают около 80% от всех неионогенных ПАВ. Эти ПАВ на ионы в воде не диссоциируют, а растворимость их объясняется образованием водородных связей между атомами водорода в воде и атомами кислорода в полиоксиэтилированнной цепочке.

Ионогенные ПАВ: В зависимости от того какими ионами обусловлена поверхностная активность делятся на 3 группы: анионактивные, катионактивные, амфолитные.

Анионактивные:

1) Алкиларилсульфанаты Na, к-ые получают сульфированием алкилароматики.

2) Алкилсульфаты

-первичные алкилсульфаты Na, к-ые получают сульфатированием первичных спиртов:

ROH + SO3 → ROSO2OH ;

ROSO2OH + NaOH → ROSO2ONa + H2O

-вторичные, к-рые получают сульфатированием вторичных спиртов или сульфатированием олефинов.

3) Алкилсульфанаты натрия, которые получают сульфохлорированием или сульфоокислением парафинов

RH + SO2 + Cl2 → RSO2Cl + HCl ;

RSO2Cl + 2NaOH → RSO2ONa + NaCl + H2O

RH + SO2 + 0.5O2 → RSO2OH ;

RSO2OH + NaOH → RSO2ONa + H2O

4) α- олефинсульфонаты натрия, к-ые получают сульфотированием α- олефинов

R-CH=CH2 + SO3→ R-CH=CH-SO2OH ;

R-CH=CH-SO2OH + NaOH → R-CH=CH-SO2ONa + H2O

5)Алкилкарбонаты натрия R-COONa, их получают омылением либо природных жиров, либо синтетических жирных кислот.

Все 5 анионактивные ПАВ диссоциируют в водном растворе на Na+ и анион-остаток.

Катионактивные: Поверхностной активностью обладает катион. К этим ПАВ относятся различные амины, аммониевые соли и аммониевые основания. Эти ПАВ обладают высокой антибактериальной активностью, применяют в медицине пищевой промышленности. Их широко

применяют в медицине, пищевой пром-ти, а также как добавки к СМС.

Амфолитные: Содержат одну или несколько функциональных групп, к-ые в растворе в зависимости от кислотности среды бывают как катионактивные - в кислой, так и анионактивные – в щелочной. Их исп-ют для произв-ва жидких шампуней для волос.

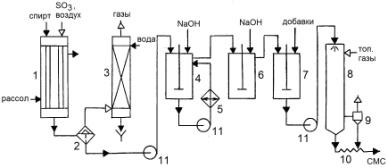

Технологическая схема производства СМС сульфатированием спиртов серным ангидридом.

В реактор 1 пленочного типа непрерывно подают сверху вниз спирт и пары серного ангидрида, разбавленные воздухом до концентрации 4-7%. Снижение концентрации серного ангидрида необходимо для замедления высокой скорости очень экзотермичной реакции, что позволяет избежать перегревов смеси, снижения доли побочных реакций, потемнения продукта. Отвод выделяющегося тепла производится рассолом, проходящим по межтрубному пространству реактора. Продукты реакции поступают в сепаратор 2. где от жидкой фазы отделяется воздух и серный ангидрид. Газы поступают в абсорбер 3. орошаемый водой, для улавливания остатков серного ангидрида. Алкилсульфат из С-2 поступает на нейтрализацию концентрированным раствором щелочи в аппарат 4 с мешалкой и выносным холодильником. В аппарате 4 Т<60°С. Затем в аппарате 6 производится окончательная нейтрализация алкилсульфата до рН = 7. В смесителе 7 к раствору алкилсульфата добавляют ряд компонентов и полученную смесь сушат распылением в токе горячих топочных газов в сушилке 8. Унесенные с газами частицы улавливаются в циклоне 9. Порошок СМС транспортером 10 поступает на расфасовку.

В-17. Сульфатирование спиртов и олефинов. Сульфатирующие агенты, катализ, механизм, реакционная способность, продукты, конструкции реакторв.

Сульфотрование – процесс образования сложных эфиров серной кислоты – алкилсульфатов.

Сульфатирование спиртов. Эти процессы применяют для получения ПАВ типа алкилсульфатов Nа(ROSO2ONa). ROH→ ROSO2OH; ROSO2OH +NaОН→ROSO2ONa + Н2О

Сульфатирующие агенты- Сульамидная к-та, хлорсульфоновая к-та, триоксид серы и серная к-та.

1). ROH + NH2-SO2OH→ ROSO2ONH4

Р-ция идет необратимо при Т=100-120°, но ее используют редко, т.к к-та дорогая.

2). ROH + Cl-SO2OH → ROSO2OH + HCl

Р-ция иет необратимо при комнатной Т. Эта к-та более дешевая, но образуется НCl и возможно побочное образование хлорпарафинов.

3). ROH + SO3 → ROSO2OH

Р-ция идет очень быстро, необратимо, с большим выделением тепла. Это наиболее перспективный метод.

4). ROH + H2SO4-Н2О↔ ROSO2OH+ ROH ↔

↔ROSO2OR + H2O

Р-ция идет в две стадии, обратимо. На 1-ой стадии образуются моноалкилсульфаты, на второй – диалкилсульфаты. Первая стадия идет с более высокой скоростью. При ограничении времени р-ции содержание МАС больше равновесного.

Серная к-та играет роль также и кат-ра по следующему механизму:

H2SO4 +Н+↔ Н-О+Н─SO2OH+ ROH ↔

↔ R-О+Н─SO2OH + Н2О ↔ ROSO2OH +Н+

Т.к разрыв происходит по связи O-S в молекуле серной к-ты, то строение радикала в алкилсульфате будет точно такое же, что и в исходном спирте. Реакционная способность спиртов лежит в ряду: перв-> втор-> трет.

Р-ция идет с большим выделением тепла за счет разбавления к-ты водой.

Побочные реакции: 1. ROSO2OH + ROH→ ROR + H2SO4

2. R-CH2-CH2-OSO2OH→R-CH=CH2 + H2SO4

Для подавления побочных реакции поддерживают

20-40°С.

Сульфатирование олефинов. В качестве сульфатирующего агента используется только H2SO4. Р-ция идет обратимо в 2 стадии.

СН2 = СНR+ H2SO4↔ СН3-СНR-OSO2OH+ СН2 = СНR ↔ СН3-СНR-OSO2-О-СНR-СН3

Механизм: электрофильное присоединение по правилу Марковникова с образованием ионов карбония.

R – CH = CH2+Н+ ↔R – C+H-CH3 + H2SO4→

→R – CH(OSO2OH)- CH3 + H+

Чем длиннее и разветвленнее молекула исходного олефина, тем устойчивее ион карбония, тем выше реакционная способность олефина. «+» заряд свободно мигрирует по всей цепи молекулы, то в итоге образуется смесь вторичных алкилсульфатов

Реактроа.