Детали машин Курсовая Пояснительная записка

.docx-

111Equation Chapter 1 Section 1ВЫБОР

ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ

РАСЧЕТ ПРИВОДА.

111Equation Chapter 1 Section 1ВЫБОР

ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ

РАСЧЕТ ПРИВОДА.-

Общий к.п.д. привода:

-

Принимаем:

- кпд муфты;

- кпд муфты;

- кпд подшипников;

- кпд подшипников;

- кпд открытой

цепной передачи;

- кпд открытой

цепной передачи;

- кпд закрытой

зубчатой цилиндрической передачи.

- кпд закрытой

зубчатой цилиндрической передачи.

.

.

-

Требуемая мощность электродвигателя:

,

,

где

Тогда требуемая мощность электродвигателя составит:

.

.

-

Вычисляем примерное передаточное число привода:

U1З.З.Ц.П=4.

U2Ц.П.О =3,15.

Uпр.общ=4*3,15=12,6

-

Примерная частота вращения электродвигателя об/мин:

-

Синхронная частота вращения вала электродвигателя:

1000 об/мин.

-

По таблице принимаем электродвигатель марки 4А132М6У3:

мощность электродвигателя Pдв=6кВт,

частота вращения двигателя nэд=960об/мин,

- Тпик/Тном=1,8

- Масса 100 кг

-

Частота вращения первого вала

n1=nэд=960 об/мин

Разбивка передаточного числа.

-

Общее передаточное число определяем по формуле:

,

,

тогда общее передаточное число составит:

-

Разбить Uобщ по ступеням:

-

Определяем параметры вращения валов привода:

1-й вал:

;

;

;

;

.

.

.

.

2-й вал:

;

;

.

.

3-й вал:

;

;

;

;

Результаты расчета сводим в таблицу.

Таблица 1.1.

Обороты и моменты на валах привода

|

Вал |

Мощность Р, кВт |

Частота вращения,

|

Угловая скорость,

|

Крутящий момент,

|

|

1 |

7,31 |

960 |

100,5 |

72 |

|

2 |

6,87 |

240 |

25,1 |

273,7 |

|

3 |

6,18 |

90,22 |

9,44 |

654,6 |

РАСЧЁТ

ЗАКРЫТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ.

РАСЧЁТ

ЗАКРЫТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ.

Исходные данные для расчета:

Мощность на ведущем валу Р1=7,31 кВт

Частота

вращения ведущего вала

- Передаточное число Uз.з.ц.п=4

- Срок службы L= 5 лет

-

Выбор материалов и вида термической обработки для зубчатых колес

Принимаем:

для шестерни HВ1 – сталь 45, нормализация – 210;

для колеса НВ2 – сталь 45, улучшение – 200.

Свойства сталей

«Шестерня»

твердость НВ1 = 210;

предел

прочности

предел

текучести

«Колесо»

твердость НВ2 = 200;

предел

прочности

предел

текучести

-

Расчет допускаемых напряжений

-

Определяем пределы выносливости по контактным напряжениям:

-

-

Принимаем коэффициент безопасности при расчете на контактную прочность

.

. -

Принимаем коэффициент учитывающий шероховатость zr=1

-

Принимаем коэффициент учитывающий окружную скорость

.

. -

Определяем время работы передачи.

Lh=L*365*Kгод*24*Ксут=5*365*0,8*24*0,65=22776

-

Принимаем коэффициент долговечности при расчете на контактную прочность

и

и

-

Определяем величину допускаемых контактных напряжений:

За

расчетное допускаемое напряжение

принимаем:

За

расчетное допускаемое напряжение

принимаем:

-

Определяем пределы выносливости по напряжениям изгиба

-

Принимаем коэффициент безопасности при расчете на изгиб

.

. -

Коэффициент учитывающий шероховатость переходной поверхности при расчёт дополнительных напряжений изгиба: Yr=1.0

-

Kоэффициент, учитывающий что нагрузка к зубу приложена с одной стороны равен

.

. -

Принимаем коэффициент долговечности при расчете на изгиб

и

и

.

. -

Определяем величину допускаемых напряжений изгиба:

-

Предельные допускаемые контактные напряжения при кратковременных перегрузках:

-

Предельные допускаемые напряжения при кратковременных перегрузках:

-

Проектный расчёт.

-

Крутящий момент на выходном валу Т2=273,7 Н*м

-

Коэффициент ширины зубчатого венца ψba , относительно межосевого расстояния:

-

ψba=0,4

-

Коэффициент ширины зубчатого венца ψbd относительно диаметра d1:

-

Коэффициент концентрации нагрузки при расчёте на контактную выносливость Кнβ находим по таблице:

Кнβ=1,14

-

Вспомогательный коэффициент Ка находим по таблице:

Ка=495 мПа1/3 для стальных прямозубых колёс.

Межосевое

расстояние аw:

Межосевое

расстояние аw:

-

Ширина зубчатого венца bw1, bw2:

bw2=ψba*aw=0,4*160=65мм.

bw1=bw2+(5…10)мм=65+5=70 мм.

-

Нормальный модуль зубьев mn:

mn=(0,01…0,02)aw=0,02*1605=3,2

Принимаем mn=3

-

Угол наклона зубьев β косозубых передач:

β=0 т.к прямозубая передача.

-

2.3.10. Суммарное число зубьев zc:

Принимаем zc=105

-

Число зубьев ведущего колеса z1:

Принимаем z1=20

-

Число зубьев ведомого колеса z2:

.

.

-

Фактическое передаточное число U:

U=z2/z1=4

-

Уточнённое значение угла наклона зубьев β.

β=0.

-

Диаметр делительной окружности ведущего колеса d1:

-

Диаметр делительной окружности ведомого колеса d2:

.

.

-

2.3.17. Окружная скорость в зацеплении V, м/с:

.

.

-

Выбираем степень точности из таблицы.

Степень точности равна 8.

-

Проверочный

расчёт.

Проверочный

расчёт.-

Проверочный расчёт на контактную выносливость.

-

Коэффициент учитывающий механические свойства материалов сопряжённых зубчатых колёс zм:

-

Модуль упругости Епр=2,1*105 мПа.

Коэффициент Пуассона μ=0,3

-

Коэффициент учитывающий форму сопряжённых поверхностей зубьев zн в полюсе зацепления:

aw=200.

-

Коэффициент учитывающий суммарную длину контактных линий zε

-

Контактные напряжения при расчёте на выносливость:

Kz для прямозубых 430 Н1/2

KH=KHα*KHβ*KHV=1*1,36*1,04=1,41

KHα=1

KHV=1,36 выбирается по таблице.

Погрешность

составляет 2,2%, условие выполняется.

Погрешность

составляет 2,2%, условие выполняется.

-

Проверочный расчет на изгибную выносливость

По

графику 8.20 при

,

находим коэффициенты формы зуба:

,

находим коэффициенты формы зуба:

и

и

-

Коэффициент учитывающий угол наклона зуба Yβ:

Yβ=0.

-

Коэффициент распределения нагрузки между зубьями при расчёте на изгиб:

KFα=KHα=1

-

Коэффициент концентрации нагрузки при расчёте на изгиб KFβ:

KFβ=1,04

-

Коэффициент динамической нагрузки при расчёте на изгиб KFV выбирается из таблицы:

KFV=1,04.

-

Напряжение изгиба при расчёте на выносливость:

.

.

-

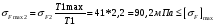

Прочность зубьев при однократной перегрузке.

-

Условие контактной прочности при действии максимально однократной нагрузке:

-

Кп=2,2.

-

Максимальные расчётные напряжения:

ОРИЕНТИРОВОЧНЫЙ

РАСЧЕТ ВАЛОВ И ВЫБОР ПОДШИПНИКОВ

ОРИЕНТИРОВОЧНЫЙ

РАСЧЕТ ВАЛОВ И ВЫБОР ПОДШИПНИКОВ

-

Быстроходный вал редуктора

Диаметр выходного конца вала определяем из расчета на кручение.

.

.

Принимаем .

.

Для

того, чтобы использовать стандартную

соединительную муфту согласовываем

диаметр выходного конца вала редуктора

с валом электродвигателя. Принимаем

.

.

Диаметр под подшипник dп

Выбираем из таблицы

по d1

Выбираем из таблицы

по d1

Принимаем 40

Диаметр под колёса dк

Выбираем из таблицы

по d1 r=2,5.

Выбираем из таблицы

по d1 r=2,5.

Принимаем 50.

Для вычерчивания конструкции:

Длина

посадочного конца вала:

Длина

ступицы колеса:

Длина

промежуточного участка быстроходного

вала:

-

Тихоходный вал редуктора

Диаметр выходного конца вала определяем из расчета на кручение

Принимаем

Принимаем

и

и

Диаметр

под подшипник dп

Диаметр

под подшипник dп

Выбираем из таблицы

по d2

Выбираем из таблицы

по d2

,

Принимаем 45.

,

Принимаем 45.

Диаметр под колёса dк.

Выбираем из таблицы

по d1 r=3.

Выбираем из таблицы

по d1 r=3.

,

Принимаем 55.

,

Принимаем 55.

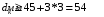

Для вычерчивания конструкции:

Длина посадочного конца вала:

Длина ступицы колеса:

Длина промежуточного участка тихоходного вала:

.

.

Предварительно назначаем для редуктора радиальные шарикоподшипники, лёгкой серии: для быстроходного вала №208, для тихоходного вала №210. Характеристика подшипников приведена в таблице.

|

№ Подшипника |

d |

D |

B |

C |

C0 |

|

208 |

40 |

80 |

18 |

23,0 |

17,8 |

|

210 |

50 |

90 |

20 |

35,1 |

19,8 |

КОНСТРУКТИВНЫЕ

РАЗМЕРЫ КОЛЕСА.

КОНСТРУКТИВНЫЕ

РАЗМЕРЫ КОЛЕСА.

Колесо

кованное

.

.

-

Диаметр ступицы

.

.

-

8.2. Длинна ступицы

.

.

-

8.3. Толщина обода

Принимаем

.

.

-

Толщина диска

.

.

-

Диаметр центровой окружности

Dотв=0,5(D0+dст)

Dотв=158

dотв=40.

-

Фаска

n=0,5mn=2

-

РАСЧЁТ ЭЛЕМЕНТОВ КОРПУСА РЕДУКТОРА.

-

Определяем

толщину стенки корпуса редуктора:

Определяем

толщину стенки корпуса редуктора:

-

мм.

мм.

Принимаем 8мм т.к. минимальная толщина стенки 8 мм.

-

Толщина верхнего пояса корпуса:

.

.

-

Толщина нижнего пояса корпуса:

.

.

-

Толщина рёбер основания корпуса:

.

.

-

Диаметр фундаментных болтов:

.

.

-

Диаметр болтов соединяющих корпус с крышкой редуктора:

-

Диаметр болтов соединяющих крышку с корпусом у подшипников:

-

Диаметр болтов для крепления крышек подшипников к корпусу:

-

Диаметр болтов для крепления смотровой камеры редуктора:

-

Диаметр пробки для слива масла из редуктора. Принимаем пробку с резьбой М20.

РАСЧЁТ

ЦЕПНОЙ ПЕРЕДАЧИ

РАСЧЁТ

ЦЕПНОЙ ПЕРЕДАЧИ

-

Выбор предвариетльных значений шага

Принимаем Pц=31,75

Выбираем цепь ПР-31,75-8900,

А=263мм2, Fp=89,0кН, q=5,5 кг/м.

-

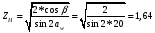

Определяем число зубьев

z1min=29-2U=29-2·2,66=23,68. Принимаем 24.

z2min=63,84. Принимаем 64.

-

Назначение межосевого расстояния

а=30·Рц=30·31,75=952,5мм.

-

Определение коэфициента эксплуатации

Кэ=КД·Ка·Кн·Крег·Кс·Креж=1·1·1·1,25·1,5·1=1,875.

-

Определение делительного диаметра звездочки

.

.

-

Определение окружной силы на звездочках

-

Вычисление условного давления в шарнирах цепи

-

Вычисление делит диаметра большой звездочки

-

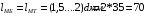

Выбор числа звеньев цепи или длинны цепи в шагах

-

Уточняем межосевое расстояние

-

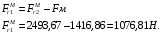

Сила действующая на валы передачи

Н.

Н.

ПРОВЕРОЧНЫЙ

РАСЧЁТ ТИХОХОДНОГО ВАЛА НА ПРОЧНОСТЬ.

ПРОВЕРОЧНЫЙ

РАСЧЁТ ТИХОХОДНОГО ВАЛА НА ПРОЧНОСТЬ.

Допускаемая радиальная нагрузка на входном валу.

.

.

Силы зацепления:

Окружная сила Ft (известна из предыдущих расчётов)

.

.

Радиальная сила Fr:

.

.

tgα=200=0,363.

Вычисляем

реакции

и

и

в опорах вала в вертикальной плоскости.

в опорах вала в вертикальной плоскости.

Вычисляем

реакции в опорах вала в горизонтальной

плоскости.

и

и

.

.

Вычисляем

реакции

и

и

в плоскости смещения валов.

в плоскости смещения валов.

Определяем максимальные реакции в опорах:

Определяем

изгибающие моменты в характерных точках

вала с построением эпюр изгибающих

моментов

Определяем

изгибающие моменты в характерных точках

вала с построением эпюр изгибающих

моментов

в вертикальной плоскости:

в вертикальной плоскости:

Определяем

изгибающие моменты в характерных точках

вала с построением эпюр изгибающих

моментов

в

горизонтальной плоскости:

в

горизонтальной плоскости:

Определяем

изгибающие моменты в характерных точках

вала с построением эпюр изгибающих

моментов

в

плоскости смещения валов:

в

плоскости смещения валов:

Вычисляем суммарные изгибающие момент

.

.

.

.

Напряжение изгиба и кручения

Требование

выполняется, следовательно, вал имеет

достаточную прочность.

выполняется, следовательно, вал имеет

достаточную прочность.

Проверка на усталостную прочность.

Суммарный изгибающий момент

Напряжение изгиба и кручения

Амплитуда изгибающих моментов

Определяем наиболее опасного концентратора напряжений

Коэффициент концентрации напряжения

Предел выносливости

Коэффициент запаса сопротивлению усталости вала по нормальным и касательным напряжениям

Коэффициент запаса сопротивлению усталости вала

Условие

Условие

выполняется, следовательно, вал имеет

достаточную прочность

выполняется, следовательно, вал имеет

достаточную прочность

РАСЧЁТ

ПОДШИПНИКОВ КАЧЕНИЯ.

РАСЧЁТ

ПОДШИПНИКОВ КАЧЕНИЯ.

-

Ведущий вал.

Из предыдущих расчётов Ft=1318,18 H, Fr=438,72H, Fa=0 из первого этапа компоновки l1=50 мм.

Реакция опор:

В плоскости хz

Суммарные реакции:

Эквивалентная нагрузка.

Осевая нагрузка Ра=Fa=0, V=1(вращается внутренне кольцо)

КϬ=1 (Нагрузка спокойная без толчков) Кт=1.

Pэ=0,56*310,22=173,72Н.

Расчётная долговечность, млн. об

Расчётная долговечность, ч.

-

Ведомый вал.

Ft=1284H, Fr=466,38H, Fa=0

Pэ=875,21*1,21=1059H

Расчётная долговечность, млн. об.

Расчётная

долговечность, ч.

Расчётная

долговечность, ч.

РАСЧЁТ

ШПОНОЧНЫХ СОЕДИНЕНИЙ.

РАСЧЁТ

ШПОНОЧНЫХ СОЕДИНЕНИЙ.

-

Для быстроходного вала.

На быстроходном валу одна шпонка на выходном конце вала d1=25мм по таблице 8.9 (Чернавский)

bхh=8*7

t1=4

Расчётная длина шпонки

Lp=l-b=50-8=42 мм

Напряжение на смятие

.

.

-

Для тихоходного вала.

На тихоходном валу 2 шпонки.

Шпонка на выходном конце вала d2=35 мм, по таблице 8.9 (Чернавский)

10х8 t1=5

Расчётная длина шпонки.

Lp=l-b=70-10=60мм.

Напряжение смятия

.

.

-

Шпонка под колесом.

16х10 t1=6

Расчётная длина шпонки

Lp=l-b=66-16=50мм

.

.

СМАЗЫВАНИЕ

РЕДУКТОРА.

СМАЗЫВАНИЕ

РЕДУКТОРА.

Смазка зубчатого зацепления производится окунанием зубчатого колеса в масленую ванну редуктора.

,

об/мин

,

об/мин ,

рад/с

,

рад/с