- •2. Предприятия и их объединения

- •3. Технико-организационный уровень производства

- •Обобщающий показатель, характеризующий состояние производственной системы:

- •4. Принципы организации производственных процессов

- •5. Организация производственных процессов во времени

- •6. Организация производственных процессов в пространстве

- •7. Организация непоточного производства

- •8. Организация поточного производства

- •9. Организация поточного автоматизированного и роботизированного производств

- •10. Организация научных исследований

- •11. Организация опытно - конструкторских работ, конструкторской и технологической подготовки производства

- •12. Организация освоения производства новых видов продукции

- •13. Планирование процессов создания и освоения новой продукции

- •1 Сущность и основные задачи планирования технической подготовки производства

- •2 Методы планирования технической подготовки производства. Определение трудоемкости работ по тпп

- •3 Расчет длительности цикла технической подготовки производства

- •14. Организация инструментального хозяйства

- •15. Организация энергетического хозяйства

- •16. Организация ремонтного хозяйства

- •17. Организация транспортного хозяйства

- •18. Организация складского хозяйства

- •19. Классификация и состав механического цеха

- •20. Методы и объем разработки технологических процессов

- •21. Разработка компоновочного плана механического цеха

- •22. Правила и приемы размещения станков при составлении плана расположения оборудования в цехе

- •23. Стадии, технологические схемы и структура сборки при проектировании сборочных цехов

- •24. Виды и методы сборки при проектировании сборочных цехов

- •25. Компоновка автоматических линий для механической обработки деталей

4. Принципы организации производственных процессов

Организация производственного процесса характеризуется упорядочением элементов, его составляющих, то есть факторов производства в основном, вспомогательном и обслуживающем производствах в пространстве и во времени.

К основным принципам рациональной организации производственных процессов относят:

Дифференциация. Этот принцип предполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы, движения. Анализ особенностей каждого элемента частичного процесса позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат всех видов ресурсов.

Специализация заключается в том, что на предприятии и на рабочих местах изготавливается продукция ограниченной номенклатуры и осуществляется небольшое число производственных или технологических процессов. Это позволяет минимизировать разнообразие работ и операций, режимов обработки, других элементов производственного процесса.

Пропорциональность должна быть обеспечена между отдельными технологическими процессами. Нарушение пропорциональности приводит к перезагрузке одних и недогрузке других рабочих мест.

Непрерывность заключается в том, что каждая последующая операция одного или того же процесса при одновременной обработке одной или нескольких штук должна начинаться сразу по окончании предыдущей, в то же время должна обеспечиваться непрерывная (без простоев) работа оборудования и рабочих.

Параллельность – отдельные операции или частные процессы выполняются одновременно, что приводит к сокращению длительности производственного цикла и к экономии рабочего времени.

Прямоточность – обеспечение прямолинейного и кратчайшего пути движения каждой детали по рабочим местам, участкам и цехам. Движение должно происходить без возвратных движений. Соблюдение данного принципа позволяет сократить затраты на транспортировку и длительность производственного цикла.

Ритмичность производства означает, что все частичные процессы и производственный процесс в целом по изготовлению определенного числа изделий повторяются через строго установленные периоды времени.

Автоматичность заключается в том, что частичные процессы и производственный процесс в целом должны выполняться с максимальной степенью автоматизации.

Гибкость заключается в том, что производство должно быстро перестраиваться на выпуск новой продукции.

Движение деталей характеризуют по видам:

последовательное;

параллельное;

параллельно-последовательное.

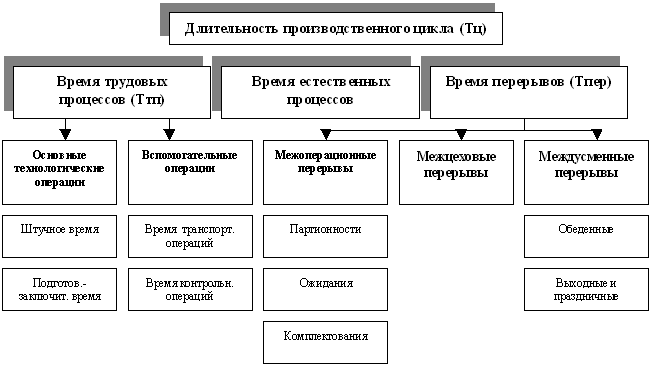

5. Организация производственных процессов во времени

Длительность производственного цикла – период времени, в течение которого сырье и материалы в ходе производственного процесса преобразуется в готовую продукцию.

Длительность производственного цикла обработки одного изделия понимается время от момента поступления материала (заготовки) на первую операцию до момента выпуска готового изделия.

Время непосредственного выполнения производственного задания состоит из следующих элементов:

- Подготовительно-заключительного времени, который рабочий затрачивает на ознакомление с порученной работой, подготовку к ней, а также выполнение действий, связанных с ее окончанием

- Оперативного времени, которое затрачивается на выполнение производственной операции. Оперативное время включает

Основное время, затрачиваемое на выполнение основной операции технологического процесс

Вспомогательное время, затрачиваемое на выполнение вспомогательных действий (установка детали на станке, пуск станка, контрольные замеры, остановка станка, снятие детали и т.п.)

Время обслуживания рабочего места включает время для поддержания в надлежащем состоянии рабочего места (оборудования, оснастки, производственного помещения). Состоит из:

- времени технического обслуживания (переналадка оборудования, поддержание его в рабочем состоянии)

- время организационного обслуживания (получение инструмента и его раскладка, уборка производственного помещения)

- время перерывов на отдых и личные надобности включает время, необходимое для поддержания рабочего в нормальном состоянии. Время выполнения производственного задания нормируется.

![]() где

То – норма оперативного времени,

где

То – норма оперативного времени,

![]() - доля времени (в процентах) на обслуживание

рабочего времени,

- доля времени (в процентах) на обслуживание

рабочего времени,

![]() - доля времени (в процентах) на отдых и

личные надобности.

- доля времени (в процентах) на отдых и

личные надобности.

Норма времени на выполнение операций над партией деталей называется штучно-калькуляционным временем и определяется по формуле:

![]() где

Тпз – норма подготовительно-заключительного

времени (устанавливается на партию

деталей), n – размер партии деталей.

где

Тпз – норма подготовительно-заключительного

времени (устанавливается на партию

деталей), n – размер партии деталей.

Длительность ПЦ зависит от ряда факторов, в том числе от вида движения партии деталей по операциям.

Различают три основных (базовых) вида движения партии деталей по операциям:

Последовательный, параллельный, параллельно-последовательный.

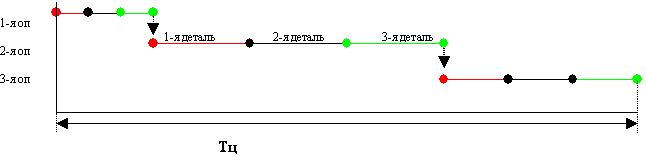

При последовательном виде движения партия деталей передается на последующую операцию по окончании обработки всей партии на предыдущей операции. На рис. представлен график движения партии деталей из 3-х штук, которых должны пройти последовательную обработку на трех операциях с нормами времени 1, 3, и 2 мин/шт., соответственно.

Длительность цикла Тц определяется по формуле:

![]() где

n – размер изготавливаемой партии

деталей, m – число технологических

операций, ti - норма времени на i-й операции.

где

n – размер изготавливаемой партии

деталей, m – число технологических

операций, ti - норма времени на i-й операции.

Достоинства: простота планирования, непрерывная загрузка рабочих мест (оборудования) при обработке партии на каждой операции

Недостатки: большая длительность цикл, пролеживание деталей в процессе обработки.

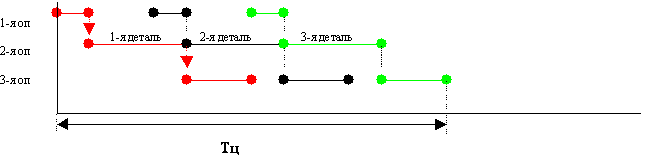

Параллельный вид движения характеризуется тем, что каждая деталь партии проходит непрерывную обработки на всех операциях. Порядок построения графика (см. рис.):

- строится график непрерывной обработки первой детали партии на всех операциях

- определяется главная операция, т.е. операция с наибольшей нормой времени (в примере – это 2-я операция)

- устанавливается последовательность непрерывной обработки остальных деталей партии на главной операции

- опираясь на построенный график обработки деталей партии на главной операции, достраиваются графики обработки остальных деталей партии для всех операций, кроме главной операции.

Длительность цикла Тц определяется по формуле:

![]() где

n – размер изготавливаемой партии

деталей, m – число технологических

операций, ti - норма времени на i-й операции,

tгл – норма времени главной операции,

tгл = max(ti).

где

n – размер изготавливаемой партии

деталей, m – число технологических

операций, ti - норма времени на i-й операции,

tгл – норма времени главной операции,

tгл = max(ti).

Достоинства: отсутствие пролеживания деталей при обработке партии, минимальная длительность цикла обработки партии

Недостатки: сложность планирования и координации работы смежных технологических операций, наличие простоев в работе рабочих мест на операциях, кроме главной, при обработке партии деталей.

Применяется для обработки относительно дорогостоящих деталей при большой продолжительности операций, а также на поточных линиях.

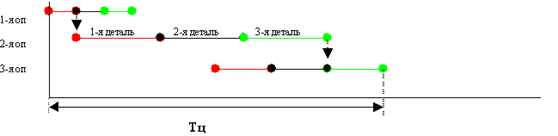

Параллельно-последовательный вид движения позволяет устранить недостатки предыдущих методов (сократить длительность цикла по сравнению с последовательным видом, повысить загрузку рабочих мест по сравнению с параллельным видом).

При параллельно-последовательном виде производится (см. рис.):

- непрерывная обработка партии на каждой технологической операции

- процесс непрерывной обработки партии на смежных операциях максимально совмещается во времени.

Длительность цикла Тц определяется по формуле:

![]()

где

n – размер изготавливаемой партии

деталей, m – число технологических

операций, ti - норма времени на i-й операции,

![]() - длительность цикла при последовательном

виде движения,

- длительность цикла при последовательном

виде движения,![]() - суммарное время совмещения операций

во времени,

- суммарное время совмещения операций

во времени,![]() - минимум нормы времени на i-й и (i+1)-й

операциях.

- минимум нормы времени на i-й и (i+1)-й

операциях.

Этот вид совмещает достоинства последовательного и параллельного видов движения. Однако существенным недостатком этого вида движения является сложность координации и планирования процессов обработки партии по технологическим операциям, что ограничивает его практическую применимость. Наиболее часто применяется на прерывно - поточных линиях.