Balakovskaya - Турбина, ТПН, маслосистема

.pdf

Система маслоснабжения САРЗ турбоагрегата SE

энергии. нцернКо “Росэнергоатом”. Балаковская Атомная цияЭлектростан. СЛУЖБА ПОДГОТОВКИПЕРСОНАЛА |

Системы турбинного отделения. Часть 2. Маслохозяйство. Система маслоснабжения САРЗ турбоагрегата SE |

188 |

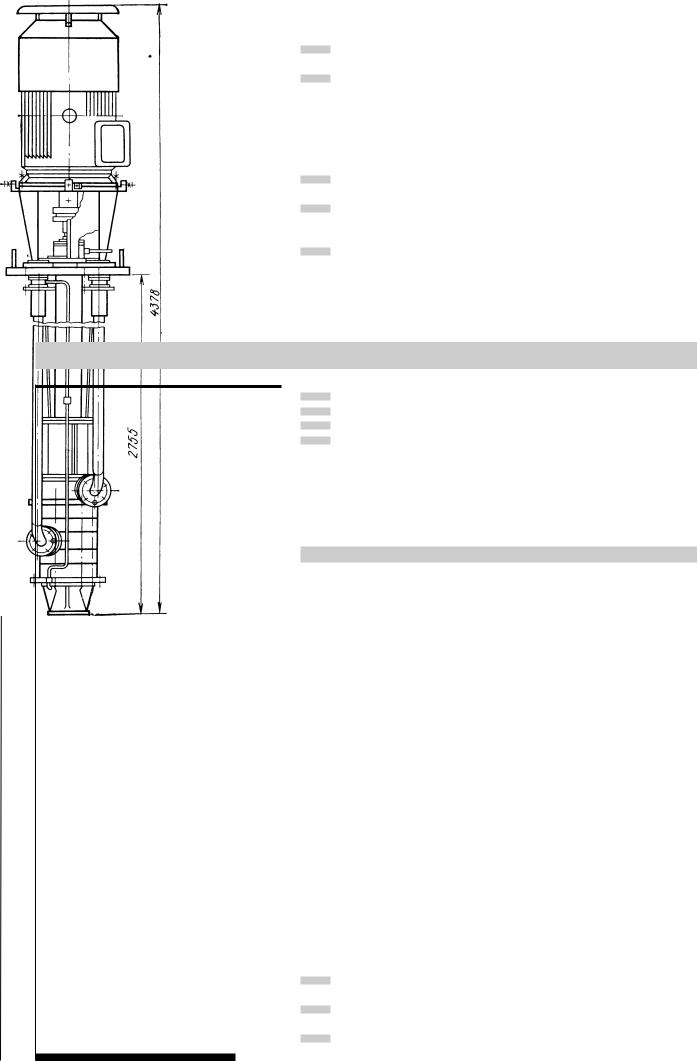

Схема системы маслоснабжения |

||

САРЗ турбоагрегата |

||

Так как проходное сечение одной секции мало по сравнению с общим |

||

проходным сечением фильтра, промывка производится практ ически |

||

полным перепадом давлений и эффективна. |

||

атомной |

|

Расход масла для питания системы регулирования в переход ных |

|

процессах обеспечивается азотно-масляными пленочными |

|

|

аккумуляторами. На коллекторе высокого давления установ лено |

|

|

девять аккумуляторов, на коллекторе пониженного давлени я - три |

|

ïî |

|

|

|

аккумулятора. Каждый из пневмогидроаккумуляторов предс тавляет |

|

федерации |

|

|

|

шарообразный сосуд с зажатой по диаметру резиновой мембр аной. |

|

|

В полость над мембраной подводится азот, полость под мемб раной |

|

|

соединена с напорным коллектором масла. До включения |

|

|

маслонасосов аккумуляторы заполняются азотом до создан ия |

|

|

давления, равного трем четвертым номинального давления м асла в |

|

Российской |

|

|

|

коллекторе. После включения насосов резиновая мембрана с жимает |

|

|

азот. После этого аккумулятор оказывается наполненным на три |

|

|

четверти азотом и на одну четверть маслом. Из известных |

|

|

гидроаккумуляторов (пружинные, грузовые и др.) пневматиче ские |

|

|

наилучшим образом обеспечивают переходные процессы бла годаря |

|

Министерство |

|

|

|

своей безынерционности и малой жесткости. |

|

|

При подаче команды от ключа защиты от развития пожара |

|

|

маслонасосы регулирования отключаются с блокировкой де йствия |

|

|

АВР. В этом случае после отключения насосов срабатывают |

|

|

электромагниты маслосбрасывающих устройств. Аварийное |

|

|

опорожнение маслопроводов, включая гидроаккумуляторы, |

|

|

|

осуществляется беззолотниковыми маслосбрасывающими |

|

|

устройствами, соединяющими напорные коллекторы с дренаж ным. |