cушка (зміст)

.pdf

23

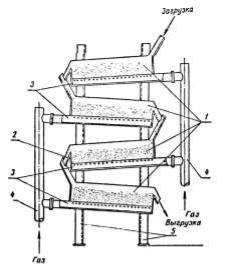

кожному з яких на загальній поворотній осі закріплені двухлопастні заслінки, встановлені з кутовим зсувом щодо один одного, що створює пульсуючий потік. Заслінки обертаються під дією набігаючого потоку повітря, який створює обертаючий момент (рис. 1.9).

До недоліків цієї конструкції відносяться: необхідність високої герметичності зони сушіння; подача теплоносія практично одночасно по всій площі газорозподільної решітки, що викликано великою частотою обертання пульсатора. Перераховані недоліки не дозволяють забезпечити рівномірне переміщення матеріалу по газорозподільної решітці. Крім того, з причини відсутності регулювання нахилу газорозподільної решітки не можна забезпечити регулювання продуктивності в широких межах.

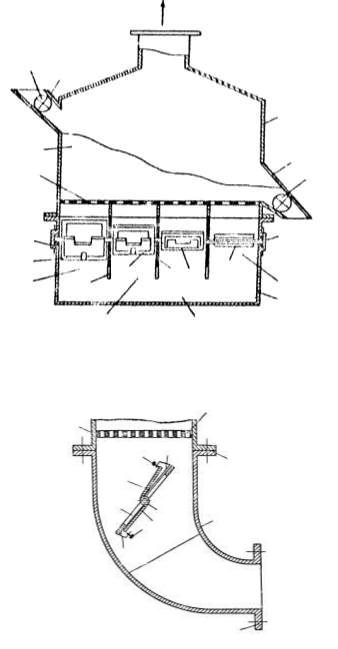

Рисунок 1.8 - Установка для сушіння зернистих матеріалів.

Рисунок 1.9 - Пульсатор камери киплячого шару.

24

Відома лоткова піч [28] для сушіння рослинних і мінеральних матеріалів в псевдозрідженому шарі (рис. 1.10), що складається з лотків з переливними трубами і перфорованими трубами для підведення газу від загального колектора. Лотки з системою труб укріплені на загальному каркасі. Матеріал для сушіння надходить через патрубок верхнього лотка - "завантаження" і, пройшовши всі лотки назустріч потоку сушильного газу, виходить з нижнього лотка через патрубок - "вивантаження". Лотки встановлені під кутом 3º і перед кожним фланцем труби-лотка встановлений шибер для регулювання подачі гарячого газу.

Рисунок 1.10 - Лоткова піч для сушіння в псевдо зрідженому шарі.

До недоліків даної сушарки можна віднести непостійність швидкості переміщення матеріалу по лотках і неможливість регулювання постійної продуктивності за матеріалом. Ці обставини не дозволяють регулювати експозицію сушки, що призводить до нестабільності роботи лотковою печі в цілому.

1.5 Сучасний стан досліджень руху матеріалу на робочому органі вібраційних транспортуючих машин

Протягом багатьох років вібраційні машини застосовують в якості обладнання для грохочення і транспортування матеріалу. Практика показала, що на цих операціях вони показали себе надійними в роботі, високопродуктивними і економічними [20-24].

Основними параметрами, що впливають на процес сушіння матеріалу, є кількість і час перебування вологої маси в зоні сушіння, кількість і якість сушильного агента. Не торкаючись питань водного балансу матеріалу і агента, зупинимося на швидкості транспортування його по вібраційному конвеєру, що в першу чергу характеризує час його перебування в сушильній камері.

25

Дрібнокускуваті, зернисті і порошкоподібні вантажі з більш-менш однорідним розміром частинок добре транспортуються вібромашинами. Присутність пиловидних частинок погіршує транспортабельність вантажу. Несприятливо впливає на транспортабельність різнорідність часток вантажу за їх розмірами, що наочно помітно при транспортуванні різних фракцій: окремі великі частки на поверхні шару рухалися неоднаково, зі значним ковзанням по пилоподібній подушці. Сухі пилоподібні вантажі рухаються з малою швидкістю в сильно розпушеному стані і навіть невелика частинка, що потрапила на шар дрібнодисперсної маси, занурюється в неї. При найменших отворах в жолобі пилоподібний вантаж в цих місцях знаходиться в стані "кипіння", що викликано подаючими знизу потоками повітря [20].

За даними експериментів [22] при різних кутах нахилу конвеєра, амплітудах і частотах коливань зазначено, що пилоподібні вантажі мають в 1,5 рази меншу швидкість, ніж пісок, причому ця різниця значно збільшується для похилих конвеєрів.

Огляд сучасного стану техніки вібраційного сушіння і результатів наукових досліджень з удосконалення конструкцій установок, впливу вібрації на кінетику сушіння комбікормів вологого пресування, а також опис нових конструкцій сушарок для комбікормової промисловості наведено в [22].

Застосування віброкиплячого шару забезпечує безперервний технологічний процес сушіння, так як при вібраційному впливі можливе транспортування шару матеріалу по перфорованій решітці. Віброкиплячий шар інтенсифікує процес сушіння при різних методах підведення тепла, тому що незалежно від способу підведення тепла коливання збільшують і оновлюють поверхню теплообміну. Віброкиплячий шар створює умови, за яких значна поверхня частинок безперервно обдувається теплоносієм і відбувається інтенсивне знімання вологи. Зазначені вище процеси найбільш ефективно відбуваються в початковий період транспортування.

При масових швидкостях повітряного потоку порядку 1,95 кг/м2·с, спостерігається проходження його через шар гранул у вигляді невеликих каналів, так як цієї швидкості недостатньо для псевдоорідження матеріалу [24]. При масової швидкості сушильного агента 4,14 кг/м2·с спостерігається нерівномірне кипіння шару в поршневому режимі з проскакування великих бульбашок. Висока швидкість псевдоорідженого шару тягне за собою великі енергетичні витрати.

Досліджувалося перемішування гранул в віброкиплячому шарі при круговій вібрації решітки та подачі повітряного потоку. Досліди показали, що при спільному впливі на шар гранул коливань решітки та повітряного потоку шар значно розширюється при інтенсивному перемішуванні гранул по круговій

26

траєкторії, протилежного напрямку вібрації решітки. Вивчення впливу змінних досліджуваних факторів на перепад тиску при русі газу через віброкиплячий шар проводили протягом часу, необхідного для отримання гранул з кінцевою вологістю 14,5%. Досліджувався гідравлічний опір всередині шару матеріалу. Ці вимірювання проводили через кожні 5 хвилин сушіння, починаючи з першої хвилини. Аналіз дослідних даних показав, що всередині шару на висоті від газорозподільної решітки 20, 40 і 60 мм спостерігається зростання гідравлічного опору пропорційно питомому тиску на решітку.

Проведено досліди з вивчення впливу частоти вібрації, амплітуди коливань, швидкості повітря для сушіння, що подається і висоти відкритої частини отвору виходу його на швидкість руху гранул. Результати досліджень показали, що залежність швидкості руху матеріалу від досліджуваних факторів є степеневою.

Теоретичне визначення швидкості транспортування є дуже складним завданням, оскільки цей параметр залежить від багатьох чинників і в першу чергу від фізико-механічних властивостей вантажів, що транспортуються. Крім того, високі швидкості газів і повітря в процесах сушіння призводять до непродуктивних втрат тепла і тим самим знижують ККД установок. Одним з недоліків віброкиплячого шару є те, що швидкість повітря не тільки впливає на тепло-і масообмін, а й визначає структуру шару [22].

Дослідження спільного впливу вібрації і продувки теплоносія на структуру шару дрібнозернистого палива [22] показало, що вібрація похилих перфорованих решіток дозволяє знизити швидкість продувки до значення нижче швидкості початку псевдоорідження.

Середню швидкість переміщення матеріалу на лотку визначають за формулою (1.2) [20]:

V |

ka cos |

1 |

1 |

|

|

, |

(1.2) |

|

|

||||||

ñð |

|

|

CP |

2 |

|

|

|

де а - амплітуда коливань лотка; ω - частота коливань;

α- кут напрямку вібрації до площини лотка;

k - коефіцієнт, що залежить від властивостей вантажу; Ср2 - коефіцієнт режиму роботи [20].

Для горизонтального лотка вібросушарки коефіцієнт режиму роботи приймають рівним (1.3):

C |

a 2 sin |

= 1.2 |

3.2; |

(1.3) |

|

g |

|||||

|

|

|

|

|

|

|

|

|

27 |

|

|

|

|

|

|

|

|

для режиму з безперервним підкиданням C |

|

|

2 1 формула приймає |

|||

|

|

|

|

|

|

|

вигляд (1.4): |

|

|

|

|

|

|

V |

kg |

. |

|

|

(1.4) |

|

|

|

|

||||

cp |

.tg |

|

|

|

|

|

|

|

|

|

|

||

Дослідження віброкиплячого шару в сушарках з горизонтально спрямованою вібрацією, [20, 23] показали, що під впливом сил інерції в шарі проходить інтенсивне перемішування частинок і поступальний рух вздовж короба.

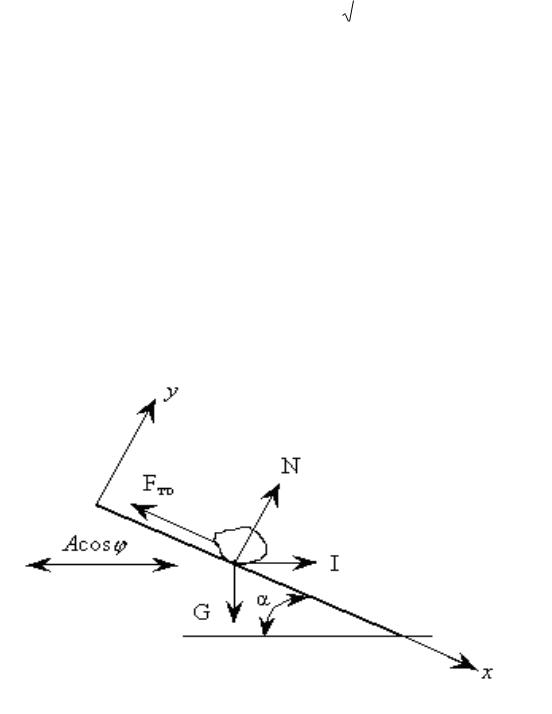

Загальне диференціальне рівняння руху частинок масою m щодо похилого лотка в системі координат x і y, пов'язаної з лотком (рис. 1.11), має вигляд (1.12):

my mg cos mA 2 sin cos N . |

(1.5) |

Рисунок 1.11 - Схема дії сил на частинку при вибрації в горизонтальному напрямку

На першому етапі руху частка перебуває на площині лотка, тобто y 0 , і

тоді

N mg cos mA 2 sin cos . |

(1.6) |

Відрив частки від поверхні лотка станеться, коли N = 0, тобто

mg cos mA 2 sin cos 0 . |

(1.7) |

28

Критичне прискорення вібрації, при якому шар переходить в стан віброкипіння і відбувається відрив частинок від лотка, буде при cos 1

A 2 |

кр g |

cos |

gctg . |

(1.8) |

|

||||

кр |

|

sin |

|

|

|

|

|

|

Отже, основними факторами, що впливають на утворення віброкиплячого шару, в зазначеному випадку є прискорення вібрації і кут нахилу лотка до горизонту. Результати вивчення закономірностей переміщення і перемішування шару частинок на похилих лотках, які виконують горизонтальні вібрації, дозволили створити ряд промислових сушильних установок [20, 22, 23].

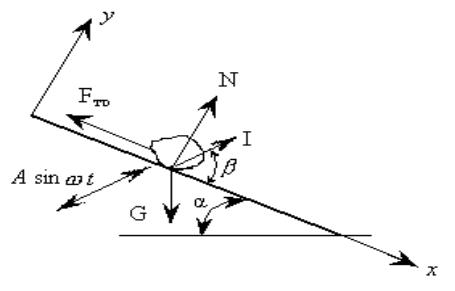

Більшою гнучкістю у регулюванні параметрів вібропереміщення володіють вібраційні пристрої з збудженням спрямованих коливань під кутом до горизонту і до робочої поверхні. Основи теорії таких систем викладені в роботах шкіл І.І.Блехмана, І.Ф. Гончаревича і В.М. Потураєва. Тут слід відзначити також дослідження, які проводили В.І. Дирда, В.П. Франчук, В.П. Надутий, В.М. Сансієв та ін. Рух матеріалу в цих роботах представляється як рух одиничної частки, наділеною деякими властивостями насипного вантажу. По аналогії до рис. 1.4, розрахункова схема для визначення параметрів руху частки на вібруючій поверхні буде мати вигляд, представлений на рис. 1.12. Параметри руху матеріалу визначаються з рішення системи диференціальних рівнянь виду (1.9):

mx mA 2 cos sin t mg sin F , |

|

|

тр |

(1.9) |

|

my mA 2 sin cos mg cos N. |

||

|

Рисунок 1.12 - Розрахункова схема для визначення параметрів руху матеріалу на поверхні, що вібрується під кутом до горизонту

29

В залежності від режиму руху робочої поверхні розрізняють рух матеріалу без відриву і з відривом від робочої поверхні. Кінцеві вирази, що визначають середню швидкість вібропереміщення і параметри траєкторії руху частинок матеріалу досить добре узгоджуються з даними експерименту для "ідеального" матеріалу і "ідеальних" зовнішніх умов.

Для умов роботи вібросушарок математична модель вигляду (1.9) не зовсім прийнятна, оскільки не враховує ряд факторів, таких як механічна дія на матеріал теплоносія, зміна властивостей переміщуваного матеріалу внаслідок зміни його вологості та ін. Врахувати всі ці фактори за наявними в даний час експериментальним даними не представляється можливим, хоча істотний їх вплив на швидкість вібраційного переміщення частинок відзначається в багатьох роботах [20-24].

1.6 Тепло- і масообмін при сушінні сипучих матеріалів у віброаерокиплячому шарі.

Інтенсифікація процесу сушіння при накладенні вібраційного впливу є наслідком забезпечення однорідності псевдозрідженої фази.

Вібраційний вплив на сипучі матеріали створює однорідну порозність у всьому обсязі і збільшує швидкість масообмінних процесів і усуває дифузійний опір на межі розділу фаз [1].

Використання низькочастотної вібрації сприяє не тільки зменшенню сили зчеплення між твердими частинками, їх сегрегації, але і їх рівномірному розподілу за обсягом [1, 11].

Процес сушіння у віброаерокиплячому шарі здійснюється при різних методах підведення тепла до матеріалу, кондуктивному, конвективному, інфрачервоному випромінюванні, комбінованих методах.

При конвективному методі підведення тепла до матеріалу напрямок руху потоків визначається властивостями сипучого матеріалу як об'єкта сушіння, а також технологічними можливостями процесу.

Перехресна схема руху потоків забезпечує кращий контакт фаз, формує більш однорідну структуру шару і дозволяє знизити витрати на механічний вплив [13].

Процес перенесення тепла і маси при сушінні описується системою диференціальних рівнянь, яка не завжди може бути вирішена стосовно до конкретних умов проведення процесу. Тоді методи розрахунку базуються на результатах експериментальних досліджень [11, 13, 20].

Основними факторами, що визначають інтенсивність процесу тепло- і масообміну в віброаерокиплячому шарі, є його гідродинамічні параметри (швидкість сушильного агента, параметри вібрації).

30

При відносному прискоренні вібрації avib/g <1 коефіцієнт масообміну практично не залежить від параметрів вібрації; при avib/g ≥ 1 (при переході шару зі стану віброзбудження до віброаерокипіння) коефіцієнт масообміну різко збільшується; при подальшому збільшенні avib/g коефіцієнт масообміну збільшується незначно.

Для визначення коефіцієнта теплообміну віброаерокиплячого шару [33] для частинок з розмірами 1...5 мм отримана емпірична залежність:

|

A 0,8 |

|

fv 0,96 |

|

||

Nu 1,16 Re |

|

|

|

h |

. |

(1.10) |

|

|

|||||

|

H |

|

g |

|

||

Результати експериментальних досліджень по кінетиці сушіння вугілля при конвективному і кондуктивному підводі тепла свідчать про те, що кінетичні характеристики сушіння при конвективному підводі тепла були вище, ніж при кондуктивному, навіть при більш високих температурах теплообмінної поверхні.

При дослідженні процесу масообміну при сушінні полівінілхлориду різних марок В.І. Муштаєвим та іншими була отримана залежність коефіцієнта масовіддачі від параметрів вібрації та швидкості повітря [35]:

|

|

0,181Dvh0,4 |

|

4 2 Af 2 |

|

|

||

|

|

|

|

|

|

. |

(1.11) |

|

1 |

|

0,4 |

vc0,4ds0,6 |

g |

||||

|

|

|

|

|

||||

В.Г. Айнштейн [37] запропонував для розрахунку зовнішнього теплообміну при сушінні в віброаерокиплячому шарі залежність, аналогічну залежності (1.10):

1,04 |

d |

s |

1,17 |

|

4 2 Af 0,483 |

|

||

Nu 0,827 Re |

|

|

|

|

|

. |

(1.12) |

|

|

|

|

||||||

|

H |

|

g |

|

|

|||

Для визначення коефіцієнта масовіддачі при сушінні термолабільних хімічних продуктів в віброаерокиплячому шарі була запропонована емпірична залежність [33]:

NuД 2,22 103 Re0,48 Sc0,3 . |

(1.13) |

31

Для розрахунку коефіцієнта масовіддачі при сушінні в рухомому віброаерокиплячому шарі автори робіт [33] рекомендують наступну залежність:

Nu |

|

|

2 0,6 Re0,5 Sc0,333 |

. |

(1.14) |

||||||

Д |

|

|

c |

t |

|

t |

|||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|||||

|

|

|

1 |

a |

|

c |

|

|

|

|

|

|

|

|

|

r |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

При вивченні зовнішнього тепло- і масообміну в віброаерокиплячому шарі встановлено, що вібрація надає більш сильний вплив на міжфазний теплообмін у разі дрібнодисперсних матеріалів, ніж крупнодисперсних. При сушінні в віброаерокиплячому шарі фармацевтичних препаратів з різними розмірами частинок коефіцієнт теплообміну в 1,5…3,0 рази вище, ніж в киплячому, а для силікагелю - не більше, ніж у 1,3…1,5 рази.

Таким чином, в віброаерокиплячому шарі коефіцієнти тепло- і масообміну мають величини більші, ніж в киплячому шарі.

1.7 Висновки

В даному розділі магістерської кваліфікаційної роботи отримано наступні результати.

1.Виконано аналітичний огляд відомих принципових і конструктивних схем та особливостей технологій застосування устаткування для сушіння сипучих матеріалів.

2.Проаналізовано зерносушарки серійного випуску вітчизняного та зарубіжного виробництва та тенденції поліпшення технологічного процесу сушіння зерна.

3.Наведено теоретичне дослідження динаміки руху сипучих матеріалів в робочих процесах зневоднення і сушіння.

4.Встановлено, що найбільш ефективним та економічно доцільним методом сушіння сипучих матеріалів є сушіння у віброкиплячому шарі, адже він інтенсифікує процес сушіння при різних методах підведення тепла та створює умови, при яких значна поверхня частинок безперервно обдувається теплоносієм і відбувається інтенсивне видалення вологи.

Та залишилось виконати задачі роботи:

-проаналізувати та синтезувати нове конструктивне рішення сушильного устаткування;

-виконати математичне моделювання теплових та динамічних процесів

узапропонованій вібраційній сушильній установці;

-розробити організаційно-технологічне забезпечення проектних рішень;

-дослідити питання охорони праці та безпеки в надзвичайних ситуаціях.

103

ВИСНОВКИ

1.Виконано аналітичний огляд відомих принципових і конструктивних схем та особливостей технологій застосування устаткування для сушіння сипучих матеріалів.

2.Проаналізовано зерносушарки серійного випуску вітчизняного та зарубіжного виробництва та тенденції поліпшення технологічного процесу сушіння зерна.

3.Наведено теоретичне дослідження динаміки руху сипучих матеріалів в робочих процесах зневоднення і сушіння.

4.Встановлено, що найбільш ефективним та економічно доцільним методом сушіння сипучих матеріалів є сушіння у віброкиплячому шарі.

5.Проаналізовано статику і кінематику процесу сушіння зерна.

6.Теоретично обгрунтована та розроблена конструктивно-технологічна схема зерносушарки з псевдозрідженим шаром з переривчастою подачею теплоносія.

7.Виконано математичне моделювання робочих процесів у запропонованій сушильній установці

8.Визначена теоретична продуктивність зерносушарки за матеріалом.

9.Складено відомості потреби в основних (7818 кг) та допоміжних матеріалах (4537 кг); визначено склад та об’єми робіт; вибрано та обґрунтовано методи виконання робіт, типи машин, механізмів, пристосувань і конструкцій;, складено календарний план виконання робіт. Виконаний розрахунок технікоекономічних показників, в якому визначено загальну трудомісткість виконання робіт, що склала 120,5 люд×дні та тривалість виконання монтажних робіт - 24 дні.

10.Проаналізовано умови праці, розглянуто технічні рішення з гігієни праці та виробничої санітарії, технічні рішення щодо безпечного виконання робіт, технічні рішення з пожежної безпеки та передбачено заходи щодо покращення умов праці.

11. Удосконалена методика проектного розрахунку зерносушарки з псевдозрідженим шаром.

12. Визначено, що використання у виробництві розробленої зерносушарки в порівнянні з існуючими шахтними має економічний ефект. По відношенню до шахтної зерносушарки ДСП-32ОТ річний економічний ефект склав 12818 грн або 24,65 грн. на 1 тонну зерна, а по відношенню до шахтної зерносушарки ЗСПЖ-8 відповідно 11616,4 грн на рік або 22,32 грн на 1 тонну зерна. При цьому термін окупності від впровадження розробленої зерносушарки у виробництво складаємо відповідно 2,15 і 2,38 року.