- •Раздел 3 Технологическая часть

- •3.1. Режим работы предприятия

- •3.2. Номенклатура изделий

- •3.3. Потребность цеха в сырье, основных материалах

- •3.4. Расчет производственной программы

- •3.5 Изделия в архитектурном дизайне Панель перекрытия многопустотная

- •Арматурные каркасы многопустотной плиты перекрытия пк 60.12.2,6

- •Сетка с - 1

- •Сетка с - 29

- •Закладная деталь

- •Закладная деталь

- •Строповочная петля

- •Ведомость расхода стали на 1 элемент,кг

- •Панель перекрытия многопустотная

- •Арматурные каркасы многопустотной плиты перекрытия пк 60.15.2,6

- •Сетка с - 2

- •Сетка с - 31

- •Закладная деталь

- •Закладная деталь

- •Строповочная петля

- •Ведомость расхода стали на 1 элемент,кг

- •Ребристая плита покрытия

- •Арматурные каркасы Ребристой плиты покрытия 4 пл6

- •Каркас кр 2

- •Ведомость расхода стали на 1 элемент,кг

- •Лестничный марш

- •Арматурные каркасы Лестничного марша лм 28-11

- •Каркас кр 1

- •Распалубочная петля

- •Закладная деталь

- •Лестничный марш

- •Арматурные каркасы Лестничного марша лм 28-11

- •Каркас кр 1

- •Ведомость расхода стали на 1 элемент, кг

- •Лестничная площадка

- •Ведомость расхода стали на 1 элемент, кг

- •Внутренняя стеновая панель

- •Арматурный каркас Внутренней стеновой панели 2пв 59.33

- •Каркас кр 1

- •Внутренняя стеновая панель

- •Арматурный каркас Внутренней стеновой панели 1 пвг 59.33

- •Каркас кр 1

- •Внутрення стеновая панель

- •Арматурный каркас Внутренней стеновой панели пв 30.33

- •Каркас кр 1

- •Наружная стеновая панель

- •Арматурный каркас Наружной стеновой панели 3 псд 30.33.3,5

- •Каркас кр 1

- •Ведомость расхода стали на 1 элемент, кг

- •Наружная стеновая панель

- •Арматурный каркас Наружной стеновой панели7 псо 30.33.3,5

- •Каркас кр 1

- •Ведомость расхода стали на 1 элемент, кг

- •Наружная стеновая панель

- •Арматурный каркас Наружной стеновой панели пс 30.33.3,5

- •Каркас кр 1

- •Балконная плита

- •Сетка с 37-2

- •Сетка с 37-3

- •Сетка с 37-6

- •Строповочная петля п 1

- •2. Определяем производительность линии

- •3. Определяем количество линий

- •4. Определяем размеры камеры.

- •5. Определяем оборачиваемость камер

- •6. Определяем производительность формовочных агрегатов в сутки

- •7. Производительность одной камеры в сутки

- •15. Заработная плата и отчисления на социальное страхование

- •Ведомость технологического оборудования

- •3.8. Стендовая технология

- •2. Определяем длину стенда

- •Расчетная калькуляция

- •14. Определяем капиталовложения на одну линию:

- •15. Удельные капиталовложения на 1м:

- •16. Приведенные затраты:

- •Расчет технологии безопалубочного, экструзионного способа формования многопустотных плит перекрытия

- •9. Заработная плата и отчисления на социальное страхование.

- •Ведомость технологического оборудования

- •Расчетная калькуляция

- •14. Определяем капиталовложения на одну линию:

- •3.Определяем количество линий.

- •4. Определяем размеры пропарочных камер.

- •5. Определяем оборачиваемость камер

- •15. Заработная плата и отчисления на социальное страхование.

- •16. Расход энергии.

- •17. Расход пара

- •Ведомость технологического оборудования

- •18. Расход на содержание и эксплуатацию всех видов оборудования формовочного цеха.

- •22. Определяем капиталовложения на одну линию:

- •9. Заработная плата и отчисления на социальное страхование.

- •Ведомость технологического оборудования

- •Расчетная калькуляция

- •14. Определяем капиталовложения на одну линию:

- •5. Определяем оборачиваемость камер

- •15. Заработная плата и отчисления на социальное страхование.

- •Ведомость технологического оборудования

- •22. Определяем капиталовложения на одну линию:

- •23 Приведенные затраты:

- •Тэп рассчитываемых линий

- •3.11 Расчет складов цемента и заполнителей

- •3.11.1 Склад цемента

- •3.12.2 Склад заполнителей

- •3.12. Расчет бсц

- •3.13 Склад готовой продукции

- •3.14 Расчет склада арматуры

5. Определяем оборачиваемость камер

ОК=

,

где

,

где

К’ – коэффициент использования камеры во времени, определяется путем

построения графика работы камеры при 3-х сменной работе камеры.

0,8-0,9

Тк – средняя продолжительность оборота ямной камеры

Тк=tзагр+tт.о+tв+Σtпер=0,5+10+0,25+0,5=11,25ч.

tт.о =10ч. Подъем температуры, изотермический прогрев, период остывания.

tзагр – время загрузки – 0,5ч.

tв – время выгрузки – 0,25ч.

Σtпер – время перерывов – 0,5ч.

Определяем производительность формовочных агрегатов в сутки.

Наружная стеновая панель:

ПА=ПЧ·ПС+Па=1,96·16+1=32,36м3/сут

Внутренняя стеновая панель:

ПА=ПЧ·ПС+Па=1,96·16+1=32,36м3/сут

Ребристая плита покрытия:

ПА=ПЧ·ПС+Па=0,91·16+1=15,56м3/сут

Где Пч – производительность одного формовочного агрегата в час

ПС – количество часов работы одного агрегата в сутки

Па – количество формовочных агрегатов на линии

Наружная стеновая панель:

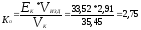

ПЧ=

м3/час

м3/час

Внутренняя стеновая панель:

ПЧ=

м3/час

м3/час

Ребристая плита покрытия:

ПЧ=

м3/час

м3/час

Производительность одной камеры в сутки.

Наружная стеновая панель:

ПК=ЕК·ОК=17,46·1,92=33,52м3/сут

ЕК=n·VИЗД=6·2,91=17,46

Внутренняя стеновая панель:

ПК=ЕК·ОК=29,5·1,92=56,64 м3/сут

ЕК=n·VИЗД =10·2,95=29,5

Ребристая плита покрытия:

ПК=ЕК·ОК =3,22·1,92=6,18 м3/сут

ЕК=n·VИЗД =7·0,46=3,22 где

ЕК – объем изделий, загружаемых в камеру, м3

n – количество изделий в камере

8. Количество камер.

NК=

- принимаем 1 камеру

- принимаем 1 камеру

NК=

- принимаем 1 камеру

- принимаем 1 камеру

NК=

- принимаем 3 камеры

- принимаем 3 камеры

9. Коэффициент использования камер.

10. Пропускная способность камеры.

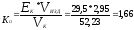

ПК=ОК·VК·КО·с·NК=1,92·35,45·2,75·255·1=47729,88

ПК=ОК·VК·КО·с·NК=1,92·52,23·1,66·255·1=42449,2

ПК=ОК·VК·КО·с·NК =1,92·63,13·0,23·255·1=7108,9

с – годовой фонд рабочего времени.

Полученная производительность камеры превышает производительность

формовочного агрегата, т.е. пропускная способность камер твердения

обеспечивает выполнение программы.

11. Определяем съем с одного м3 объема камер в сутки.

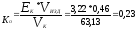

R=KО·OК=2,75·1,92=5,28 м3/сут

R=KО·OК=1,66·1,92=3,18 м3/сут

R=KО·OК =0,23·1,92=0,44 м3/сут

12. Определяем съем с одного м3 камер твердения в год.

R1=KО·OК·B1=2,75·1,92·255=1346,4 м3/год

R1=KО·OК·B1=1,66·1,92·255=812,7 м3/год

R1=KО·OК·B1=0,23·1,92·255=112,6 м3/год, где

В1 – расчетный объем рабочего времени в год

13. Определяем общее число форм на линии.

NФ=(NК·n+1+Q)·1,05=(1·23+1+4)·1,05=29,4=30 шт, где

n - количество изделий в камере

Q – число форм на распалубке, чистке и смазке.

1,05 – коэффициент запаса форм на ремонт.

14. Проводим расстановку рабочих на линии и их средний тарифный разряд.

|

№ п/п |

Наименование |

Разряд |

Количество рабочих | ||

|

1смена |

2смена |

3смена | |||

|

1 |

Рабочий по обслуживанию поста чистки и смазки, сборки форм |

III |

2 |

2 |

|

|

2 |

Крановщик |

V |

2 |

2 |

- |

|

3 |

Оператор конвейера отделки |

III |

1 |

1 |

- |

|

4 |

Рабочие по обслуживанию формовочного поста |

IV |

2 |

2 |

- |

|

5 |

Рабочие поста установки каркасов |

II |

2 |

2 |

- |

|

7 |

Строповщик |

IV |

2 |

2 |

- |

|

8 |

Рабочий по ТВО |

IV |

1 |

1 |

1 |

|

9 |

Рабочий по вызову на склад г.п. |

III |

1 |

1 |

|

|

10 |

Рабочие по мех. контролю |

IV |

1 |

1 |

|

|

11 |

Рабочий по прочим операциям |

II |

1 |

1 |

|

|

|

Всего по сменам |

15 |

15 |

1 | |

|

|

Всего в сутки: |

31 | |||

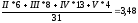

14.1 Для рабочих формовочной бригады определяем средний тарифный разряд бригады.

По среднему тарифному плану интерполируем между ближайшими разрядами[1, табл. 7] определяем для рабочего сдельщика.

Ф=17,8 грн.

14.2 Исходя из состава бригады, определяем затраты труда на единицу формуемой продукции (трудоемкость) на 1м3 чел-час

,

где

,

где

R – число рабочих в формовочной бригаде в сутки по данной линии.

С,h – число рабочих дней в году и рабочих часов в сутки с учетом плановых остановок оборудования на ремонт

р – годовая производительность линии, м3

nc – число смен в сутки

=3,19чел-час/м3

=3,19чел-час/м3