- •Введение

- •1. Фазовый состав, структура, свойства и назначение стали

- •1.1 Общее положение (Схема по Веферу)

- •1.2 Влияние легирующих элементов на критические точки стали.

- •1.3 Фазовый состав, структура, свойства и назначение стали марки р6м5

- •1.3 Фазовый состав, структура, свойства и назначение стали марки 60с2хфа

- •2. Режим термических обработок стали

- •2.1 Режим термических обработок стали р6м5

1.2 Влияние легирующих элементов на критические точки стали.

Отметим что приведенная схема не охватывает всего многообразия возможных вариантов влияния легирующих элементов на критические точки железа и следовательно на вид диаграммы железо — легирующий элемент. Так, хром, молибден, алюминии, ванадий относящиеся ж элементам замыкающим γ -область вначале, понижают критические точки А4 и А3 и только начиная с определенной концентрации начинают повышать точку А3. Кобальт, способствующий получению открытой γ-области вначале повышает критическую точку А3.

Столь различное влияние легирующих элементов на полиморфизм железа и на вид диаграмм железо — легирующий элемент обусловлено влиянием различных факторов, изоморфностью легирующего элемента одной из модификации железа (γ или α) различием атомных радиусов железа и легирующего элемента характером и энергией межатомного взаимодействия электронным строением атомов железа и легирующего элемента

При легировании железа несколькими элементами одновременно их влияние на получение γ и α фаз не суммируется. Более того, в ряде случаев их влияние может быть даже противоположно действию этого элемента в двойном сплаве. Например хром в тройном твердом растворе Fe—Cr—Ni способствует получению γ, а не α фазы как в двойных сплавах Fe—Cr.

Легирующие элементы по разному влияют на расширение или сужение γ области на диаграмме железо — легирующий элемент.

1.3 Фазовый состав, структура, свойства и назначение стали марки р6м5

Сталь Р6М5 относится к вольфрамо-молибденовым сталям с карбидным упрочнением умеренной теплостойкости. Уникальные свойства быстрорежущих сталей (высокая теплостойкость или красностойкость при наличии высокой твёрдости и износостойкости) достигаются посредством специального легирования и сложной термической обработки, обеспечивающий определенный фазовый состав []. Основными легирующими элементами быстрорежущих сталей являются углерод, вольфрам, молибден, ванадий и хром. Данные элементов определенных температурно-временных условиях формируют в стали частицы карбидной фазы, которые являются упрочняющей фазой материала. Как правило, в быстрорежущих сталях наблюдаются карбидные частицы следующего состава: M6C на основе вольфрама и молибдена, MC на основе ванадия и M23C6 на основе хрома (знак «M» означает, что часть металлических атомов в данных карбидах может быть замещена атомами железа и других карбидообразующих элементов). Кроме этого, могут образовываться монокарбиды на основе молибдена и/или вольфрама.

По температурному интервалу образования карбидные частицы делят на первичные, присутствующие в заэвтектоидных сталях, образуются при кристаллизации стали из расплава; вторичные – выделяются при кристаллизации из аустенита и третичные – образуются при распаде мартенсита. Как правило, фазовый состав закаленной быстрорежущей стали таков: нерастворимых карбидов 7-15%; остаточного аустенита 20-30%; остальное – мартенсит. Отпуск стали приводит к выделению из мартенсита специальных карбидов и дополнительному превращению остаточного аустенита.

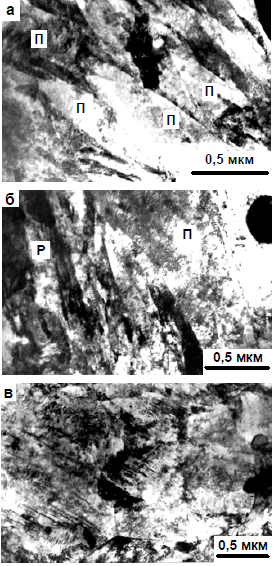

Основной фазой стали Р6М5 в состоянии поставки является α-фаза, представляющая собой поликристаллический агрегат, внутризеренная структура которого сформировалась в результате мартенситного γ→α превращения и последующего отпуска. По морфологическому признаку α-мартенсит может быть разделен на два типа – пластинчатый низкотемпературный (двойниковый) мартенсит и пакетный (дислокационный реечный) мартенсит []. Характерные электронно-микроскопические изображения данных типов мартенсита приведены на рисунке 1.2

Рис. 1.2 – Тонкая структура стали Р6М5

а – Пластинчатый мартенсит (П); б – пакетный (Р) и пластинчатый (П) мартенсит; в – безкарбидный зернистый бейнит

Из приведенных на рисунке 1.2 микрофотографий следует, что пластинчатый мартенсит представляет собой отдельно расположенные кристаллы линзовидной формы (рис 1.2, а). Морфологической особенностью пакетного мартенсита является группирование некоторого количества кристаллов мартенсита в параллельные ряды (пакеты) (рис 1.2, б). Наряду с кристаллами мартенсита, α-фаза наблюдается в виде субзерен (рис 1.2, в). Объемная доля данной составляющей α-фазы ~16% (от объема α-фазы). Эти кристаллы являются продуктом промежуточного (бейнитного) γ→α превращения, протекающего без образования частиц карбидной фазы. В стали Р6М5 присутствует остаточный аустенит. Остаточный аустенит выявляется в виде тонких прослоек вдоль границ кристаллов мартенсита. В стали Р6М5 выявлены зерна δ-феррита, указывающие на незавершенный характер δ→γ превращение материала при охлаждении от температуры кристаллизации.

Горячая твердость. При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали. []

Красностойкость. Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC.

Сопротивление разрушению. Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав стали Р6М5. Сталь Р6М5 содержит 0,82-0,90% Углерода; 3,8-4,4% Хрома; 5,5-6,5% Вольфрама; 4,8-5,5% Молибдена; 1,7-2,1% Ванадия; <0,50% Кобальта.

Быстрорежущую сталь Р6М5 применяются для изготовления всех видов режущего инструмента для обработки углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструментов, работающих с ударными нагрузками. Применяется для изготовления протяжек, долбяков, шеверов, фрез.