5. Вибір методів випробувань матеріалу

Виходячи з необхідних властивостей до матеріалу кернера, визначаємо методи випробувань, яким необхідно піддати обраний нами матеріал.

Визначення твердості по Роквелу

Твердість характеризує опір матеріалу більшим пластичним деформаціям. Найпоширеніші методи визначення твердості пов'язані із впровадженням у випробуваний матеріал спеціального тіла, яке називають індентором, з таким зусиллям, щоб у матеріалі залишився відбиток індентора. Про величину твердості судять по відбитку.

Випробування на твердість доцільно проводити по методу Роквела, тому що деталь, яка виготовляється, після термічної обробки повинна мати твердість від 61 до 65 НRС [1]. Крім того, даний метод визначення твердості не вимагає яких-небудь додаткових розрахунків.

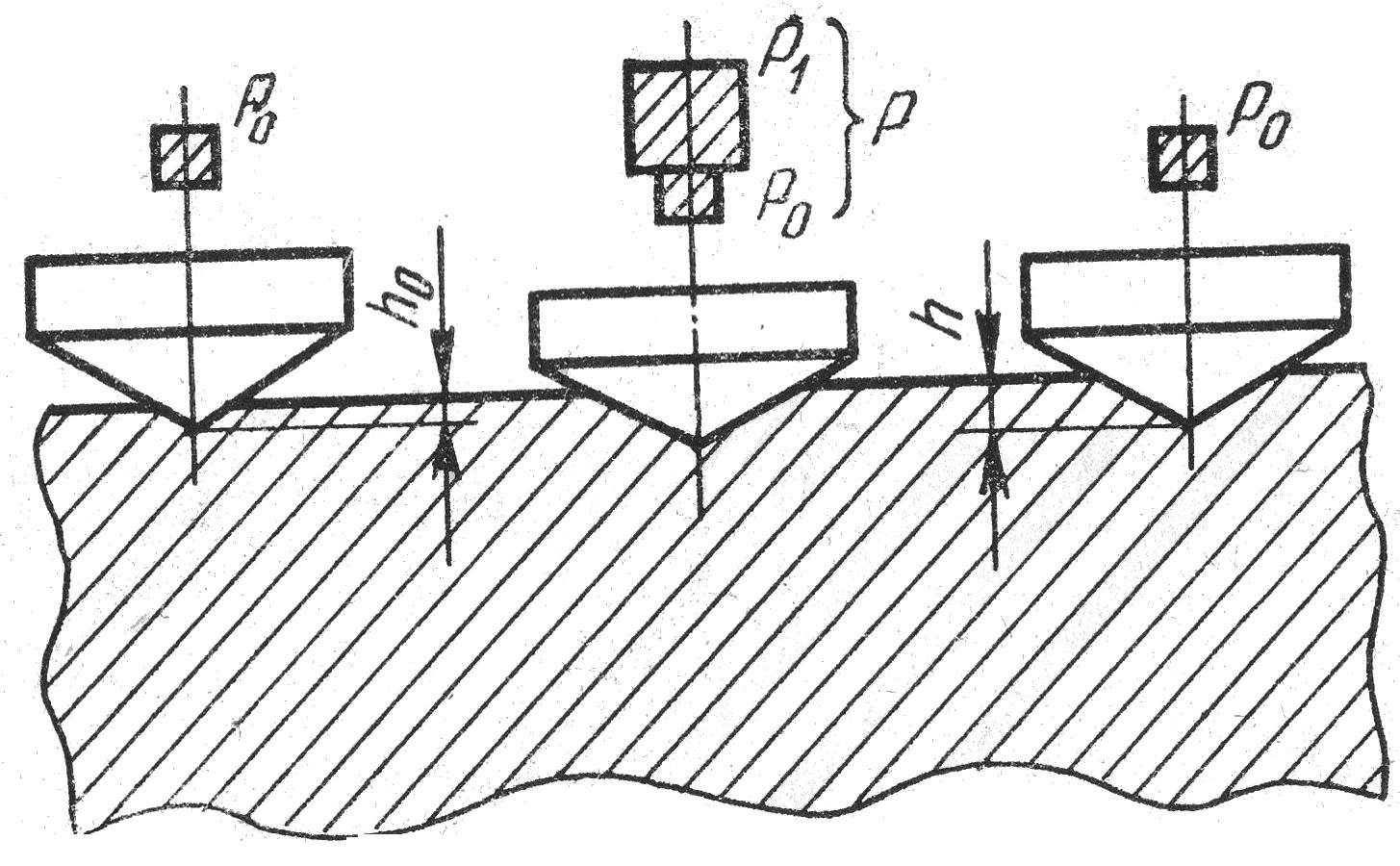

При методі Роквела індентором служить алмазний конус із кутом при вершині 120? (рис. 5.1) або кулька із загартованої сталі діаметром 1,59 мм [3].

Рисунок 5.1 – Схема випробування на твердістьпо Роквеллу.

Навантаження при використанні алмазного конуса встановлюється 150 або 60 кгс залежно від твердості матеріалу - більше для менш твердих матеріалів (загартовані сталі), менше для матеріалів з дуже високою твердістю (тверді сплави кераміка, що ріже). Сталева кульку вдавлюють із навантаженням

100 кгс [1]. Випробування виконуються на спеціальному приладі (рис. 5.2), що має чорну (С) і червону (В) шкали. Шкала «С» використовується при випробуваннях за допомогою алмазного конуса при навантаженні 60 і 150 кгс, шкала «В» - для кульки з навантаженням 100 кгс. Значення твердості позначаються: НRС - алмазний конус, навантаження 150 кгс; НRА - алмазний конус, навантаження 60 кгс; НRВ - кулька. Значення твердості в одиницях НRС приблизно в 10 раз менше, чим в одиницях НВ, тобто твердість 30 НRС приблизно відповідає 300 НВ. Між значеннями твердості по шкалах «С» і «А» є наступна залежність: НRС = 2 НRА -104 [1].

Рисунок 5.2 – Схематичне зображення приладу для вимірюва твердості по методу Роквела.

Випробування на прогартованість

Під прогартованістю розуміють глибину загартованої зони [3].

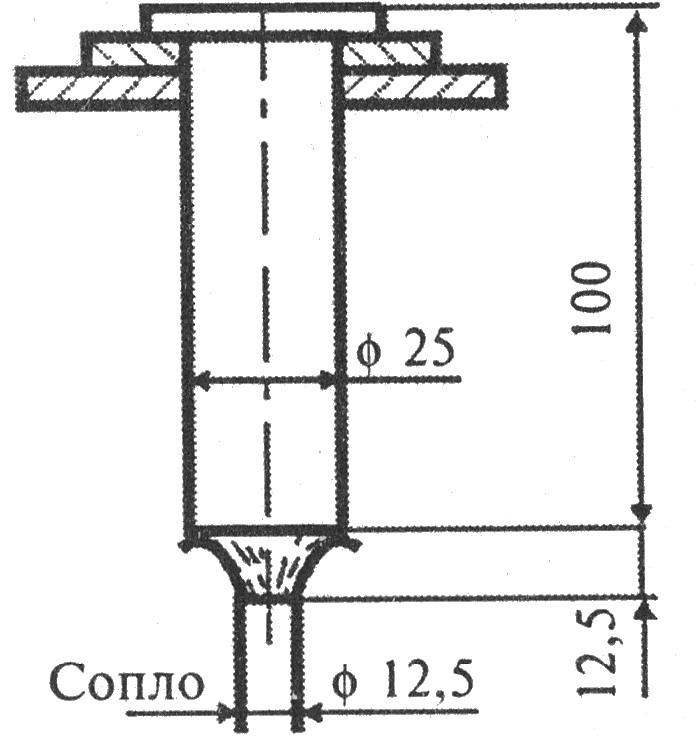

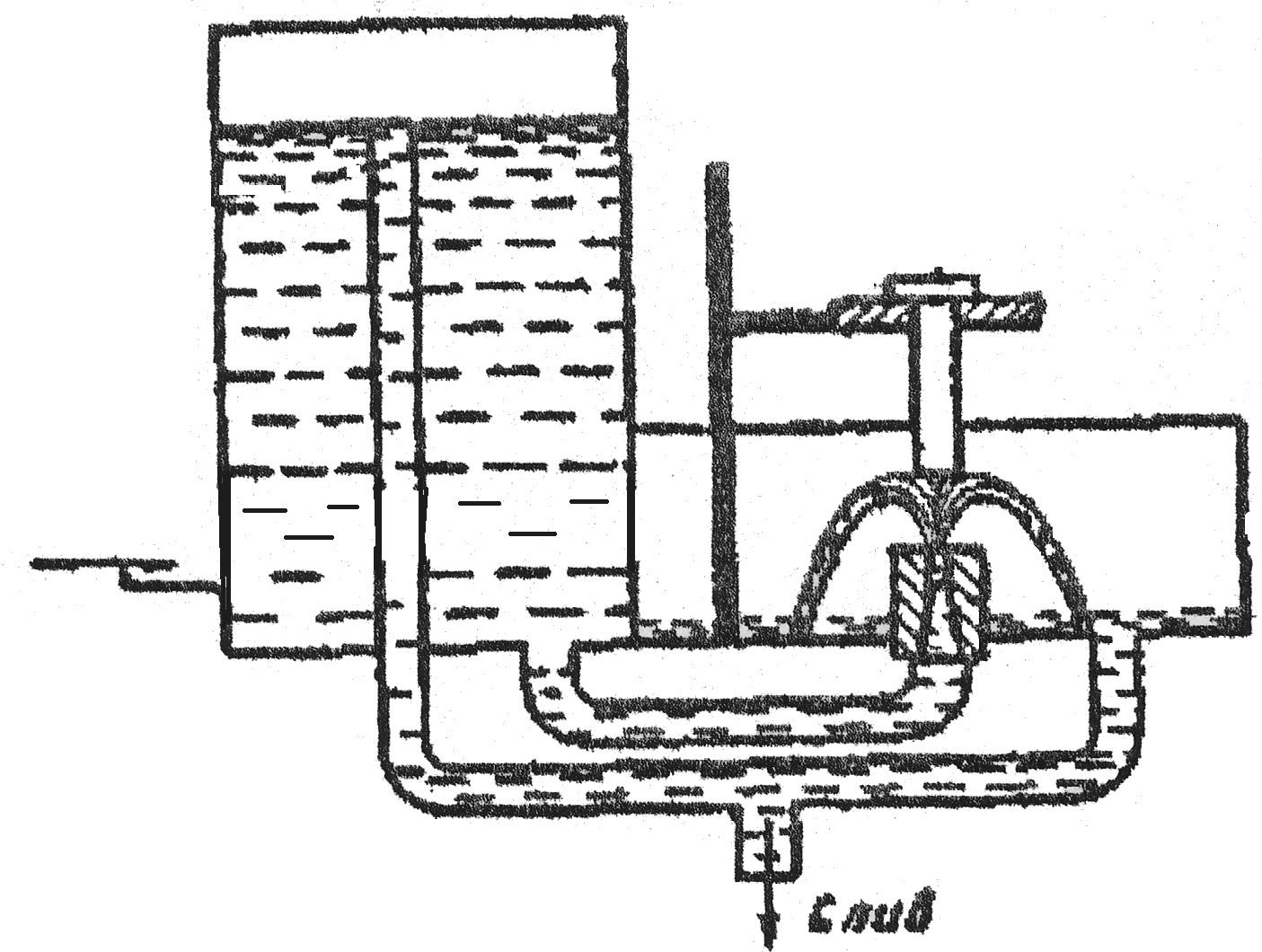

Для визначення прогартованості застосовують метод торцевого загартування. Стандартний зразок (рис. 5.3) діаметром 25 мм і довжиною 100 мм, нагрітий до заданої температури, охолоджується з торця на спеціальній установці (рис. 5.4); тому що швидкість охолодження зменшується в міру збільшення відстані від торця, то змінюється структура й твердість зразка.

Рисунок 5.3 – Зразок для визначення прогартованості.

Рисунок 5.4 – Схема установки для визначення прогартованості.

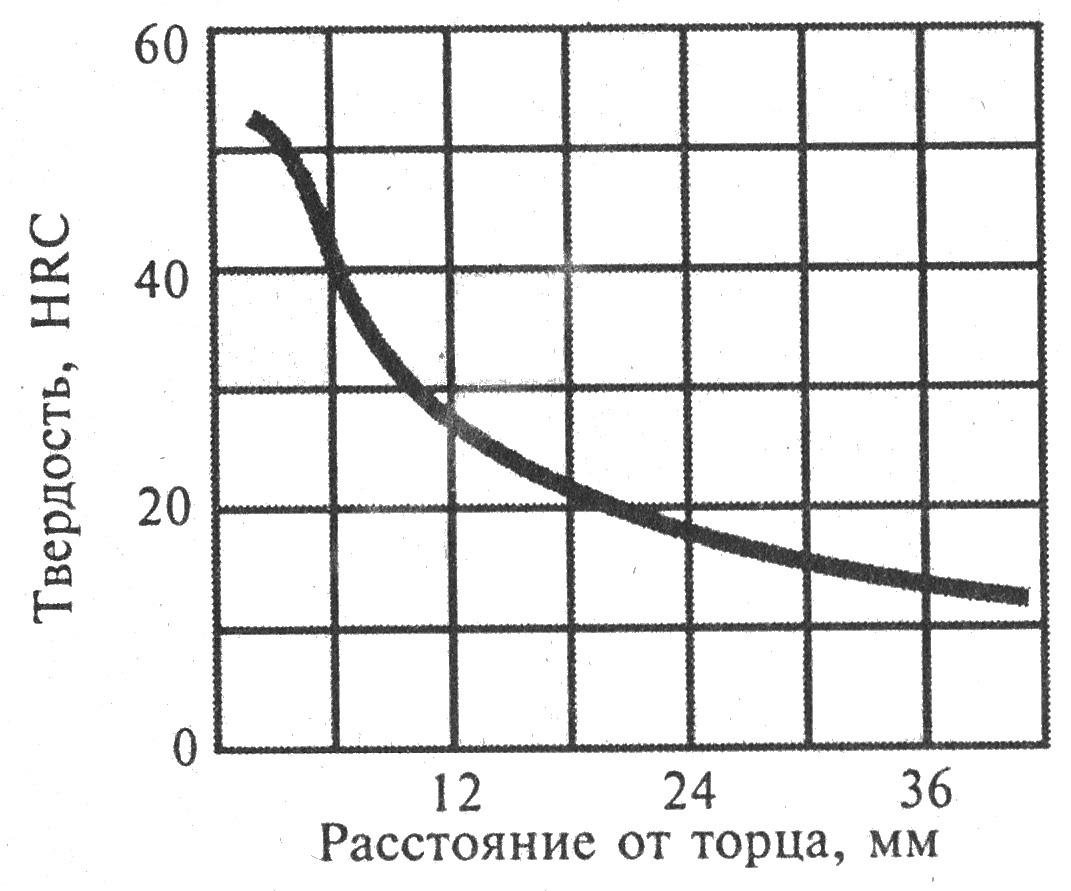

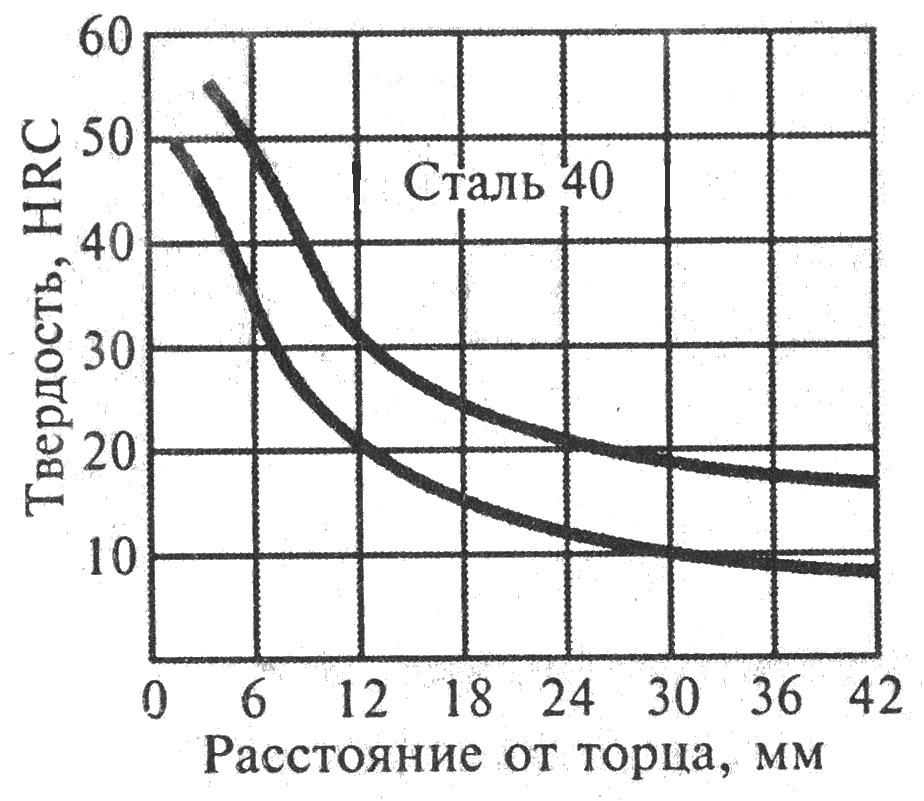

Зміну твердості по довжині зразка показують на кривих прогартованості (рис. 5.5) побудованих у координатах « твердість-відстань» від торця.

Рисунок 5.5 – Крива прогартованості сталі із 0,4 % С.

Тому що прогартованість однієї й тієї ж сталі може коливатися в широких межах залежно від коливань хімічного складу й величини зерна, прогартованість кожної марки стали характеризується не кривою, а смугою прогартованості (рис. 5.6).

Рисунок 5.6 – Смуга прогартованості сталі 40.

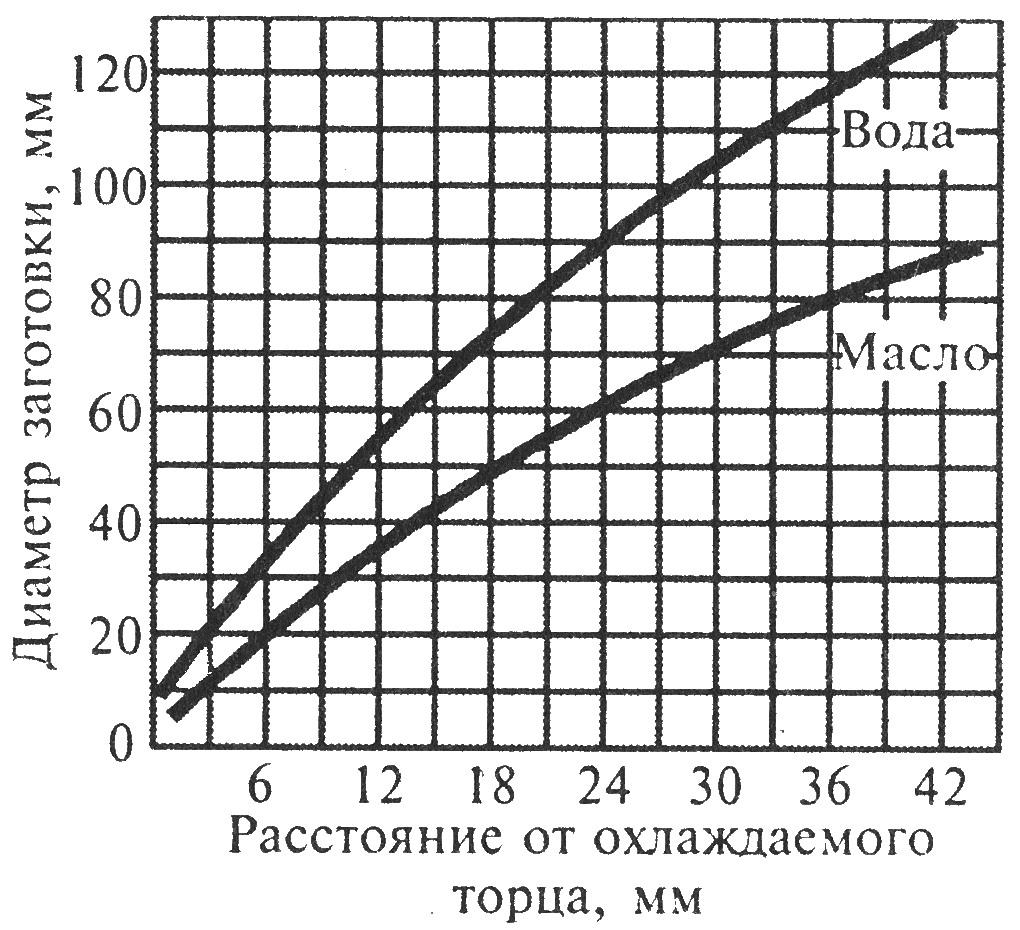

Визначивши за допомогою смуги прогартованості відстань від торця до напівмартенситної зони даної марки сталі, по номограмі (рис. 5.7) можна визначити критичний діаметр, тобто максимальний діаметр циліндричного прутка, який прогартовується наскрізь у даному охолоджувачі.

Рисунок 5.7 – Номограма для визначення критичного діаметра прогартованості.

Виходячи з номограми й літературних даних, вуглецеві сталі при загартуванні у воді мають критичний діаметр 10 - 20 мм [1]. При загартуванні в маслі величина критичного діаметра ще менше. Звідси випливає необхідність використання як гартівного середовища води або її розчинів, або застосовування леговані сталі.

Визначення ударної в'язкості

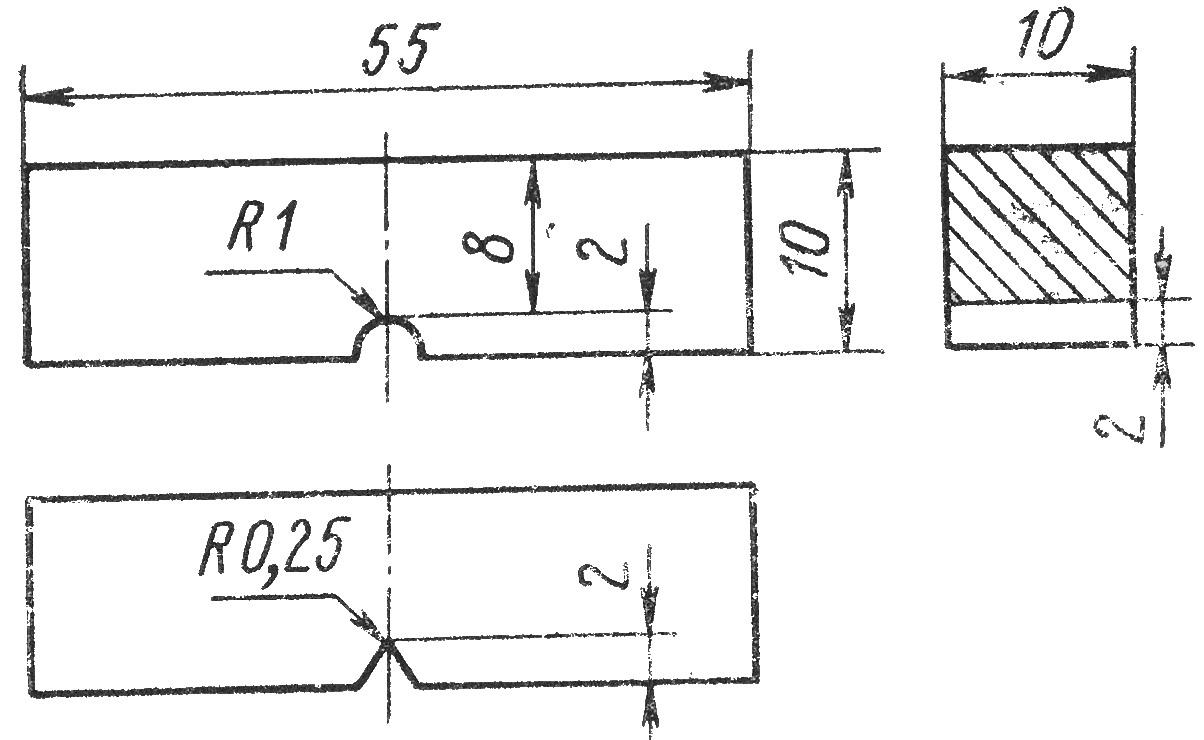

Випробування на ударну в'язкість відносяться до динамічних методів механічних випробувань. Для визначення ударної в'язкості використовують зразки з надрізом, який служить концентратором напруг і місцем зародження тріщини (місцем майбутнього руйнування). Використовують U- і V- образні зразки (рис. 5.8). Залежно від форми надрізу ударну в'язкість позначають KCU або KCV.

Рисунок 5.8 – Зразки для визначення ударної в'язкості.

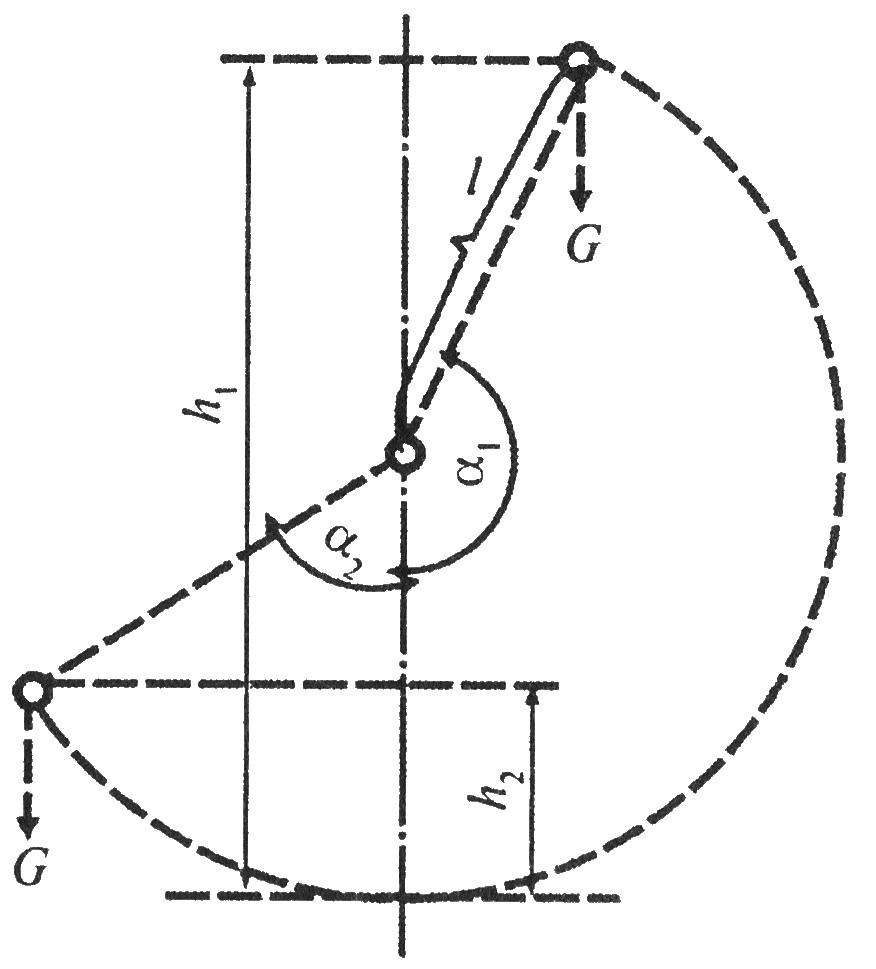

Зразок установлюють на маятниковому копрі (рис. 5.9) так, щоб удар маятника відбувався проти надрізу, розкриваючи його. Маятник піднімають на висоту h1, при падінні він руйнує зразок, піднімаючись на висоту h2, h1 > h2. Таким чином, робота руйнування складе: A = mg ·(h1 - h2) кДж [кгс·м].

Рисунок 5.9 – Схема випробувань на маятниковому копрі.

Її значення зчитуються зі шкали на маятниковому копрі [1], або вираховуються по відповідним формулам. Ударна в'язкість - це відносна робота руйнування, тобто робота, віднесена до площі F зразка до руйнування. Таким чином, KCU(KCV) = A/ F.

Руйнування металу при ударному навантаженні розвивається у дві стадії. На першій зароджується тріщина, на другий вона поширюється до руйнування зразка. Таким чином, сумарна величина роботи руйнування складається із двох складових - роботи із зародження (Аз) і поширення (Ар) тріщини. Ці складові залежать від структури матеріалу. Надійність матеріалу визначається роботою поширення тріщини. У крихких матеріалів величина Ар близька до нуля.

У багатьох металів і сплавів ( що мають об'ємно-центровані кубічні й гексагональні ґрати) зі зниженням температури спостерігається перехід від в`язкого руйнування до крихкого, що проявляється в зниженні ударної в'язкості і зміні характеру зламу. Температурний інтервал зміни характеру руйнування називається порогом холодноламкості [1].

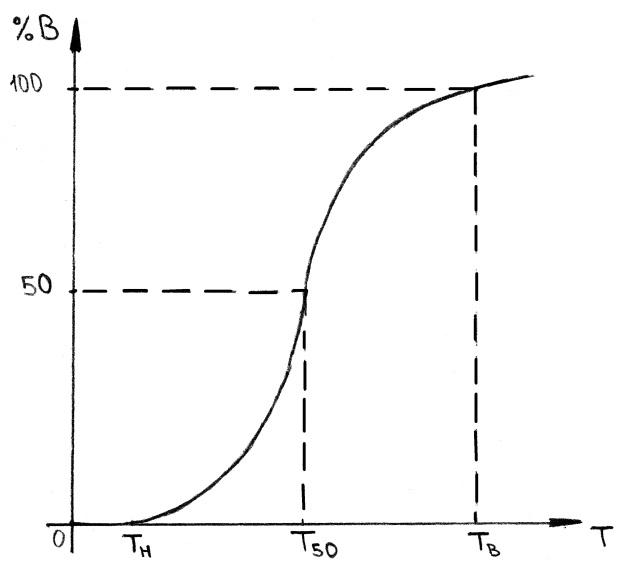

Випробування проводять при різних температурах, при кожній температурі аналізують вид зламу і визначають у ньому кількість волокнистої складової. За результатами випробувань будують графік (рис. 5.10).

Рисунок 5.10 – Кількість волокнистої складової структури в залежності від температури випробування.

Розрізняють верхню Тв і нижню Тн границі порога холодноламкості. У цьому інтервалі температур відбувається перехід від в’язкого волокнистого зламу до крихкого міжкристалітного. Часто поріг холодноламкості визначають по температурі випробування, при якій у зламі є 50% вязкої волокнистої складової Т50 [1]. Бажано експлуатувати матеріал вище Тв. Різницю між Троб. і Тв називають запасом в'язкості.

Висновки

Метою нашої роботи був вибір матеріалу для виготовлення поршня циліндра горячего пресування таким чином, щоб він задовольняв ряду вимог ( термін служби, собівартість, технологія виготовлення).

Була обрана вуглецева сталь 4Х5МФС, проведена її термічна обробка, яка повністю задовольняла необходимім вимогам.

При виконанні курсової роботи ми закріпили, узагальнили й навчилися застосовувати на практиці отримані нами в курсі «Матеріалознавство» теоретичні знання.