Звіт Характеристика та структура підприємства

Сировинною базою Вільногірського гірничо-металургійного комбінату є Малишевське розсипне родовище титано-цирконієвих руд.

В даний час закінчується обробка Центрального ділянки та розпочато роботи по відпрацюванню Східного ділянки родовища.

Вільногірський ГМК включає в себе три виробництва: гірничо-транспортне, збагачувальне і металургійне, основні цехи: цех виробничого водопостачання (ЦВС), а також допоміжні цехи і служби: теплоелектроценталь (ТЕЦ), ремонтно-монтажне управління, енергоцех, технолого-експедиційне управління ( ТЕУ), геолого-розвідувальна партія (ГПР), управління капітального будівництва (УКБ).

Гірничо-транспортне виробництво виробляє відпрацювання родовища відкритим способом з використанням високопродуктивного обладнання вітчизняного та імпортного виробництва.

Основним завданням гірничого виробництва є видобуток рудоносних пісків і відновлення земель, порушених гірничими роботами.

Збагачувальне виробництво являє собою складний технологічний комплекс по транспортуванню, переробці рудних пісків і отриманню концентрату.

Збагачувальне виробництво складається з чотирьох основних ділянок:

1. Ділянка гідротранспорту - здійснює гідромоніторний розмив і транспортування рудних пісків безпосередньо з кар'єру на збагачувальну фабрику у відділення дезінтеграції по двом незалежним гідротранспортного системам.

2. Ділянка гравітації - у відділенні дезінтеграції відбувається прийом рудних пісків, видалення глинистої складової і первинне гравітаційне збагачення з виділенням чорнового колективного концентрату. Чорновий колективний концентрат направляється у відділення по отриманню колективного концентрату, де піддається додатковим перечисним операціям на конусних сепараторах. Колективний концентрат являє суму всіх важких мінералів, наявних в рудних пісках.

3. Ділянка доводки - здійснює зневоднення і сушіння колективного концентрату. Для селективного виділення з нього цінних мінералів і доводки концентратів до необхідної якості, застосовуються спеціальні електричні магнітні сепаратори.

4. Ділянка отримання формувальних пісків - виробляє зневоднення пісків за допомогою центрифуги і складування їх для наступного відвантаження формувальних пісків споживачам. Формувальні піски використовуються у ливарному виробництві.

Металургійне виробництво це підрозділ комбінату, призначене для виробництва подрібнених концентратів, одержуваних на збагачувальному виробництві: цирконового і дистен-сілліманітового, а також подальшої переробки подрібненого цирконію і гафнію. Металургійне виробництво також здійснює переробку матеріалів, що містять дорогоцінні метали. Металургійне виробництво включає в себе три відділення та ділянка пилегазоуловлювання.

Комбінатом використовується повністю замкнутий цикл водопостачання, що виключає забруднення природних водойм.

Вільногірський ГМК забезпечує високо цінною сировиною вітчизняні підприємства, що виробляють титанову, електродний, керамічну, скляну продукцію і більше половини експортує в країни далекого зарубіжжя.

Характеристика та структура цеху, основне обладнання і умови його роботи. Технічні характеристики та кінематичні схеми.

Збагачувальна фабрика випускає три основні концентрати: цирконовий, ільменітовий, рутіловий та два побічних концентрати: дистен-сіліманітовий та ставролітовий. З відвальних хвостів фабрики отримують формовочні піски.

Збагачувальна фабрика перероблює титано-цирконові піски. Збагачувальна фабрика включає в себе наступні підрозділи:

відділення дезинтеграції;

дільниця гравітації;

дільниця доводки;

дільниця отримання формовочних пісків.

Дезинтеграція рудних пісків відбувається на рудничному комплексі при розмиву їх гідромоніторами та при напірному гідротранспорті. Піски з рудника на ЗФ транспортуються з допомогою гідротранспорту. В процесі дезинтеграції пульпа, що подається гідротранспортом піддається грохоченню та знешламлюванню. Процес знешламлювання проходить в гідроциклонах та струмінних зумпфах.

Основне знешламлювання проходить в гідроциклонах Ø 1400 мм. Потім піски поступають на основне грохочення, злив на І-е контрольне знешламлювання в гідроциклонах Ø 1000 мм і ІІ-е контрольне знешламлювання в гідроциклонах Ø 750 мм, потім в струмінні зумпфи Ø 15 мм.

Струмінні зумпфи використовують як знешламлювачі апарати, а також для згущення та часткового усереднення матеріалу.

Піски струмінних зумпфів насосами, через згущувальні воронки подаються на шестиярусні конусні сепаратори СК – 3,6/36.

Обладнання дільниці гравітації працює в складних умовах, бо весь процес відбувається безперервно, з участю води та піску. Це приводить до інтенсивного стирання працюючих поверхонь.

Технологічна схема дільниці доводки включає в себе сушіння колективного концентрату, його електричну сепарацію. Колективний концентрат після згущення та фільтрації потрапляє на сушку. Фільтрація відбувається на вакуум-фільтрах.

Зневоднений колективний концентрат сушиться в барабанних сушилках Ø 2,2 м, Ø 1,6 м та потрапляє потім, після попереднього грохочення, на основну електросепарацію, яка відбувається на пластинчастих електричних сепараторах ПЕСС. На сепараторах ПЕСС матеріал поділяється по електричним властивостям на електропровідну та непровідну фракції і промпродукти.

Провідники та непровідники після грохочення, для відділення крошки, направляються на сепаратори ЕРС – 6.

Основна рутілова електросепарація проходить на сепараторах ЕКС – 1250 та СЕС – 2000.

Після обробки на сепараторах транспортування концентрату на збагачувальному виробництві відбувається таким чином: мокрий концентрат транспортується відцентровими насосами, сухий концентрат транспортується вертикальними стрічковими елеваторами, горизонтальними стрічковими конвеєрами до сховища готової продукції (СГП).

Вакуум-фільтр.

Вакуум-фільтр – це машина для зневоднення концентрату, в якій виведення вологи з пульпи виконується через фільтруючу тканину під впливом вакууму.

Вакуум-фільтр – це машина безперервної дії, складається : з приводного механізму, нескінченої стрічки, вакуум-камери, підтримуючих роликів.

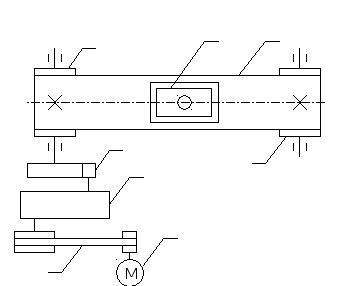

Рисунок 2. Кінематична схема вакуум-фільтра.

1 – електродвигун;

2 – пасова передача;

3 – редуктор;

4 – зубчаста передача;

5 – приводний барабан;

6 – хвостовий барабан;

7 – вакуум-камера;

8 – стрічка.

Таблиця 2. Технічна характеристика В/Ф.

|

№ |

Параметри |

Одиниці виміру |

3,2 – 0,5/65 |

1,6 – 0,5/32 |

|

1 |

Продуктивність |

т/г |

25 |

15 |

|

2 |

Фільтруюча поверхня |

м² |

3,2 |

1,6 |

|

3 |

Швидкість руху |

м/с |

2,1 – 5,16 |

1,73 – 2,14 |

|

4 |

Ширина стрічки повна робоча |

мм мм |

650 500 |

650 500 |

|

5 |

Електродвигун потужність частота обертання |

кВт об/хв. |

5,5 1440 |

4,5 960 |

|

6 |

маса |

т |

4,78 |

3,14 |

Стрічковий елеватор.

Стрічковий елеватор застосовують для транспортування легко сипучих матеріалів по вертикальній площині за допомогою ковшів.

Стрічковий елеватор складається: з приводного механізму, нескінченої стрічки з розташованими на ній ковшами, станції натягу.

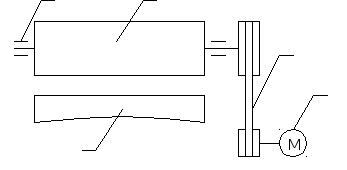

Рисунок 3. Кінематична схема ковшового елеватора.

1 – електродвигун;

2 – пружна муфта;

3 – редуктор;

4 – компенсуюча муфта;

5 – приводний барабан;

6 – хвостовий барабан;

7 – стрічка;

8 – ковш;

9 – гвинт натягу.

Таблиця 3. Технічна характеристика стрічкового елеватора.

|

1 |

Продуктивність, т/г |

12 – 18 |

|

2 |

Швидкість переміщення стрічки з ковшами, м/с |

1,28 |

|

3 |

Діаметр приводного барабана, мм |

500 |

|

4 |

Діаметр натяжного барабана, мм |

400 |

|

5 |

Крок між ковшами, мм |

500 |

|

6 |

Тип ковша |

глибокий |

|

7 |

Ширина ковша, мм |

250 – 400 |

|

8 |

Ємність ковша, л |

3,2 – 7,8 |

|

9 |

Редуктор |

СКР – 11 |

|

10 |

Система натягу |

гвинтовий |

Сепаратор 2ЕВС – 36/100.

Сепаратор – основна машина для магнітного збагачення, де виконується поділ різнорідної дисперсної системи на часткові її компоненти з різними фізичними властивостями.

Сепаратор складається: з приводного механізму, індукційних валків, магніту, підшипників кочення та металевого корпусу.

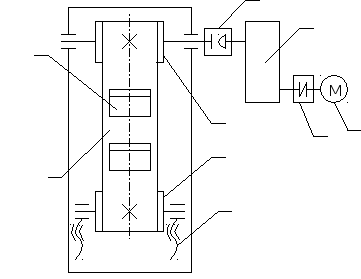

Рисунок 4. Кінематична схема сепаратора 2 ЕВС 36/100.

1 – електродвигун;

2 – пасова передача;

3 – електромагніти;

4 – індукційні валки;

5 – підшипники кочення.

Таблиця 4. Технічна характеристика сепаратора 2 ЕВС 36/100.

|

1 |

Продуктивність, т/г |

10 |

|

2 |

Діаметр робочої частини валка, мм |

360 |

|

3 |

Довжина робочої частини валка, мм |

1000 |

|

4 |

Напруженість магнітного поля на виході в робочий роз’єм сепаратора при величині зазору, Кл/м |

15 – 17 |

|

5 |

Маса, т |

11 |

|

6 |

Параметри електромагнітної системи:

|

30 4,4 |

|

7 |

Електродвигун привода:

|

7,5 1460 |

Гвинтовий конвеєр.

Гвинтовий конвеєр (шнек) призначений для транспортування сипких матеріалів у горизонтальній площині.

Гвинтовий конвеєр складається: з гвинта, розташованого всередині корпусу (жолобу) та приводного механізму. Обертаючий вал з насадженими лопотями створює силу, рухаючу матеріал вздовж жолобу. Вал обертається в двох кінцевих підшипниках, де один з них повинен бути упорним, для того щоб сприймати діюче вздовж вала осьове зусилля. Привод складається з електродвигуна і редуктора.

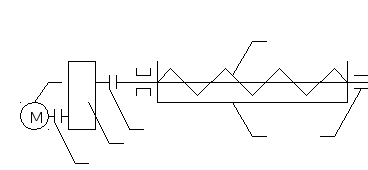

Рисунок 5. Кінематична схема гвинтового конвеєра (шнека).

1 – електродвигун;

2 – муфта;

3 – редуктор;

4 – гвинтова спіраль;

5 – підшипник кочення;

6 – жолоб.

Таблиця 5. Технічна характеристика гвинтового конвеєра.

|

1 |

Продуктивність, т/г |

125 |

|

2 |

Число обертів гвинта |

61 – 63 |

|

3 |

Діаметр гвинта, мм |

500 |

|

4 |

Крок гвинта, мм |

400 |

|

5 |

Довжина конвеєра, м |

24 |

|

6 |

Маса, т |

5,76 |

|

7 |

Електродвигун:

|

40 980 |

|

8 |

Редуктор |

РМ – 500 – 4 |

Призначення, конструкція трубчаста обертова піч.

Трубчасту обертову піч застосовують для нагріву обробляючого матеріалу всередині повільно обертаючого трубчастого, злегка нахиленого корпусу печі.

Трубчаста піч складається: з барабану (корпус), приводного механізму з зубчастим вінцем, закріпленим на барабані, опорного механізму з бандажем і опорними роликами, двох кінцевих воронок для завантаження і розвантаження матеріалу.

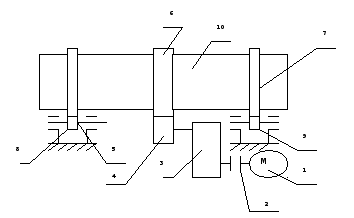

Рисунок 1.1-Кінематична схема барабанної сушарки

1-електродвигун,

2-муфта,

3-редуктор,

4-приводна шестерня,

5-ролик,

6- зубчастий вінець,

7-бандаж,

8-опорна станція,

9-опорно-упорна станція,

10 - барабан

Таблиця 1. Технічна характеристика СБ.

|

№ |

Параметри |

Одиниці виміру |

Ø 2,2×16 |

Ø1,6×8 |

|

1 |

Продуктивність |

т/г |

25 – 40 |

10 – 15 |

|

2 |

Діаметр барабана |

мм |

2200 |

1600 |

|

3 |

Довжина барабана |

мм |

16000 |

8000 |

|

4 |

Кут нахилу печі |

град. |

3 |

3 |

|

5 |

Частота обертів |

об/хв. |

5 |

3,5 |

|

6 |

Електродвигун

|

кВт об/хв. |

28 380 |

10 370 |

|

7 |

Маса |

т |

40,2 |

22,0 |

Вона є зварним циліндром – барабаном, на зовнішній поверхні якого укріплені бандажні опори, кільцями жорсткості і приводним зубчатим вінцем; Вісь барабана може бути нахилена до горизонту на 4° - 6°

Барабанні атмосферні сушарки безперервної дії призначені для сушки сипких матеріалів топочнимі газами або нагрітим повітрям.

Усередині барабана встановлюють насадки, конструкція яких залежить від властивостей висушуваного матеріалу. З боку завантажувальної камери багатозамочна гвинтова насадка, з числом спіральних лопатей від шести до шістнадцяти залежно від діаметру барабана. При сушці матеріалу з великою адгезією до поверхні на початковій ділянці останнього закріплюють ланцюги, за допомогою яких руйнують камки і очищають стінки барабана. Для цієї ж мети можуть застосовувати ударні пристосування, розташовані із зовнішньої сторони барабана.

У сушарках діаметром 1000 – 1600 мм для матеріалу з хорошою сипучістю і середнім розміром частинок до 8 мм встановлюють секторну насадку. У тих же сушарках, для матеріалів, що володіють підвищеною адгезією або сипких матеріалів з середнім розміром частинок більше 8 мм встановлюють підйомний – лопатеві пристрої. У сушарках діаметром 1000 – 3500 мм для матеріалів схильних до налипання, але поновлюючих сипкі властивості в процесі сушки спочатку встановлюють підйомний – лопатеві перевалочні пристрої, а потім секторні насадки.

Основний матеріал для виготовлення барабанів сушарок, завантажувальних і розвантажувальних камер – вуглецеві стали. У технічно обгрунтованих випадках додаткове виготовлення барабанів, розвантажувальних і розвантажувальних камер частково або повністю з жаростійких сталей спеціальних марок.

Барабанні вакуумні сушарки працюють, як правило, періодично і їх застосовують для сушки теплочутливих матеріалів від води і органічних розчинників, а також для сушки токсичних матеріалів. Залежно від властивостей матеріалу і вимог до готової продукції застосовують сушарки середнього або глибокого вакууму. Вакуумні барабанні сушарки застосовують в основному у виробництві полімерних матеріалів.

Принципова схема барабанної сушарки представлена на схемі

Вологий матеріал з бункера за допомогою живильника потрапляє в сушильний барабан, що обертається. Паралельно матеріалу в сушарку подається гаряче повітря, що утворюється при згоранні палива в топці і змішення газів в камері змішувача. Повітря в топку і камеру змішувача подається вентиляторами. Висушений матеріал з протилежного кінця сушильного барабана, а з нього на транспортуючий пристрій.

Барабан приводиться в обертання електродвигуном через зубчату передачу .