ОТХВ (курс лекцій)2012

.pdfприрівнюються сума витрат теплоти, що вносять до теплообмінника потоки рідин 1 і 2 і сума витрат теплоти, що ці рідини виносять з теплообмінника з втратами теплоти:

G1·c1·t11 + G2·c2·t21 = G1·c1·t12 + G2·c2·t22 + Qвтр |

(13) |

де с1, с2 – питомі теплоємності рідин відповідно 1 і 2; t11 , t12 – відповідно початкова і кінцева температури рідини 1; t21, t22– відповідно початкова і кінцева температури рідини 2.

З цього балансу можемо визначити одну невідому величину (наприклад t22), якщо відомі всі інші.

Для інших апаратів скласти матеріальний баланс складніше. Розглянемо складання матеріальних балансів на прикладі виробництва яєчного порошку. У цьому виробництві яйця спочатку на сепараторі розділяють на шкарлупу і

меланж, а потім у вакуум-сушарці висушують меланж на порошок. |

|

Тоді матеріальний баланс для сепаратора яєчного меланжу (рис 6, б): |

|

mя = mм + mш |

(14) |

де mя – масова витрата яєць, кг/с; mм – масова витрата меланжу, кг/с; mш – масова витрата шкарлупи, кг/с.

З цього балансу для відомої маси яєць та шкарлупи (маса шкарлупи зазвичай становить визначений відсоток від маси яєць) можна визначити масу

меланжу. |

|

Матеріальний баланс для сушарки меланжу (рис 6, в): |

|

mм = mяп + wвип |

(15) |

де mяп – масова витрата яєчного порошку, кг/с; wвип– масова витрата випареної води, кг/с.

Зазвичай потрібно для відомої масової витрати меланжу mм визначити масові витрати яєчного порошку mяп та випареної води wвип. Тобто маємо одне рівняння та дві невідомі величини. Отже потрібне ще одне рівняння, зокрема матеріальний баланс окремого компоненту потоків, наприклад, для сушарки – баланс вологи. Вологовміст меланжу Wм та яєчного порошку Wяп (у відсотках чи

частках одиниці) зазвичай відомі. Тоді баланс вологи для сушарки: |

|

Wмmм = wвип + Wяпmяп |

(16) |

Розв’язавши систему рівнянь (15) і (16) з двома невідомими, можемо знайти масові витрати яєчного порошку mяп та випареної води wвип.

mяп = mм 1− Wм

1− Wяп

wвип = Wмmм – Wяпmяп

або якщо вологовмісти виражені у %:

m = m 100 − Wм

яп м 100 − Wяп

(17)

(18)

(19)

21

wвип = |

Wмmм − Wяпmяп |

(20) |

|

100 |

|||

|

|

Отримані з матеріального балансу значення mяп та wвип слід використати для складання теплового балансу сушарки меланжу, з якого можна визначити потрібну витрату теплової енергії на сушарку Q:

mм cм tм + Q = mяп cяп tяп+ wвипhвип+ Qвтр (21)

Температури меланжу tм та яєчного порошку tяп зазвичай відомі. Значення питомих теплоємностей меланжу cм та яєчного порошку cяп, а також питомої ентальпії водяної пари, що виходить з сушарки, hвип визначають за довідковою літературою. Тепловтрати у довкілля Qвтр розраховують окремо, або приймають, як частку від Q.

Запитання для самоперевірки

1.Що таке технологічний ланцюг? Чим напівфабрикат відрізняється від сировини і готової продукції? Чому важлива утилізація відходів?

2.Що таке технологічні операції? Які типи технологічних операцій вам

відомі?

3.Наведіть приклади теплових технологічних операцій. Які завдання ставляться під час проведення теплових технологічних операцій?

4.Чим відрізняється питома витрата теплової енергії від витрати теплової

енергії?

5.Що таке нагрівання? Наведіть приклади нагрівання у технологіях харчових виробництв. Як розрахувати витрату теплової енергії на нагрівання?

6.Яка різниця між випарюванням та висушуванням? Які особливості має сублімаційне висушування?

7.Чим відрізняються варіння та обсмажування? У яких технологічних апаратах проводять смаження насіння та горіхів на харчових підприємствах?

8.Що таке матеріальний баланс? Як і для чого його складають?

9.Що таке тепловий баланс? Які вихідні дані потрібні для його складання? Які величини можна визначити з теплового балансу?

22

3. ТЕХНОЛОГІЯ МОЛОЧНИХ ПРОДУКТІВ 3.1. Склад і властивості молока

Молоко – продукт, що є виділенням молочних залоз самиць ссавців – основна сировина для молочного виробництва. В Україні найбільш поширене коров’яче молоко, також використовують козяче, овече, кобиляче. Крім того, у галузі використовують різноманітні додатки: цукор-пісок, горіхи, фрукти, ягоди, какао-порошок тощо.

За будовою молоко є емульсією. Воно містить 87...89% води, 2,8...6% жиру, 2,5...4,8% білків, 4...5% цукру (лактоза), 0,6...0,9 мінеральних речовин (солей), ферменти, вітаміни. Серед білків молока головними є казеїн (близько 80%), альбумін, глобулін, низькомолекулярні білки (поліпептиди тощо). Жир у ньому міститься у вигляді жирових кульок діаметром 2...5 мкм (близько 4 млрд/см3) у білковій оболонці, що їх стабілізує і не дозволяє злипатися. У свіжовидоєному молоці жир міститься у рідкому стані, у охолодженому – у твердому. Вміст жиру у молочній сировині становить 3...4 %. Серед вуглеводів у молоці найбільшу частку має молочний цукор (лактоза), важливий для технологічних процесів вироблення кисломолочних продуктів.

Молоко у вимені худоби майже не містить мікроорганізмів. Більш того, щойно видоєне молоко має бактерицидні властивості (у ньому пригнічується розвиток бактерій) протягом певного часу, що зветься бактерицидною фазою. Її тривалість залежить від вмісту бактерій у молоці, температури, виду молока. При температурі 37°С (без охолодження) тривалість бактерицидної фази становить близько 2 год, при 10°С – 24, а при 0°С – 48 годин. Після закінчення бактерицидної фази у молоці розмножуються мікроорганізми. Вони призводять до скисання молока: через утворення молочної кислоти частки казеїну коагулюють, руйнуючи структуру молока. У охолодженому молоці розмноження та розвиток мікроорганізмів значно сповільнюються. Тому парне молоко слід якнайшвидше охолодити

Під впливом сичужного ферменту, хлористого кальцію, пепсину молоко зсідається. Утворюється сирний згусток та сироватка (близько 90% від загального об’єму молока). Сироватку та отримані з неї молочнобілкові концентрати використовують для вироблення лимонної кислоти, кровозамінників, продуктів дитячого харчування, морозива, сиропів, напоїв, хліба та ін. Неперероблена сироватка використовується для виготовлення кормів.

Для уникнення псування молоко одразу після видоювання охолоджують у пластинчатих теплообмінниках чи танках-охолоджувачах з мішалкою та охолоджувальною оболонкою, у якій циркулює охолоджена вода. Танки слід ретельно мити, тому у них відсутні змійовики.

Температура, до якої охолоджують молоко, залежить від проміжку часу з моменту кінця охолодження молока на фермі до моменту доставки його на завод. Якщо цей термін не перевищує 6 год, то молоко охолоджують до 10°С, якщо 12 –

23

до 8, а якщо 24 год – до 5°С. Охолоджене молоко транспортують на молокопереробні підприємства спеціальними термоізольованими цистернами.

Серед підприємств молокопереробної промисловості виділяють міські молзаводи та маслосирзаводи. Перші з них виробляють нестійку продукцію (молоко пастеризоване, кисломолочні продукти, морозиво тощо), тому їх розташовують у містах – поближче до споживача. Маслосирзаводи потребують багато молока, тому їх розташовують у місцях вироблення молока. Фабрики та цехи морозива, що потребують великих витрат штучного холоду можуть розташовувати при холодокомбінатах.

Прийняту на молокозавод молочну сировину одразу охолоджують до 4...6°C. Якщо потрібно зберігати молоко понад 8 год, здійснюють його термізацію

–підігрівання до 63...65°C, витримування протягом 15 с і охолодження до 4...6°C

–що дає можливість зберігати молоко до 3 діб.

3.2. Питне молоко

Питне молоко – основний вид незбираномолочної продукції. Його виробляють у великій кількості і у широкому асортименті: незбиране, нормалізоване за жиром, вітамінізоване, білкове, з підвищеним вмістом сухих речовин, топлене, з наповнювачами, а також відновлене (з сухого молока). Молоко обов’язково підлягає термічній обробці – пастеризації чи стерилізації. Найпоширенішим є нормалізоване пастеризоване молоко. Молочна сировина, що надходить з ферм на переробне підприємство, має різний рівень жирності. На молокопереробних підприємствах її очищують і нормалізують до певного рівня жирності (найчастіше 2,5% або 3,2%). Нормалізація полягає у додаванні до молочної сировини певної кількості знежиреного молока, отриманого на сепараторах або у обробці на сепараторі-нормалізаторі. Сепарування молока дає змогу розділити його на фракції різної жирності (а отже і густини). Для однорідності структури молоко після нормалізації гомогенізують у гомогенізаторі. Поршні гомогенізатора розбивають крупні жирові кульки на дрібніші і рівномірно розподіляють їх у продукті, створюючи однорідну структуру.

Після гомогенізації молоко очищують від домішок і пастеризують. Пастеризація має на меті знищення мікроорганізмів, для яких молоко є сприятливим середовищем життя (інакше молоко швидко скисне). Вона полягає у витримуванні молока при певній температурі (нижчій за температуру кипіння) протягом певного часу:

Температура пастеризації,°С |

Тривалість витримування, с |

63...65 |

1800 |

72...78 |

15...20 |

88 |

без витримування |

24

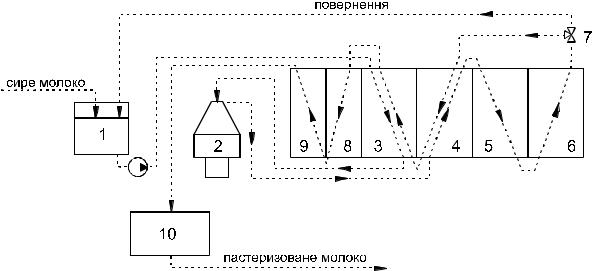

Молоко пастеризують на пастеризаційно-охолоджувальних установках. Зараз найчастіше використовують пластинчасті пастеризаційно-охолоджувальні установки, що складаються з декількох секцій (рис. 7).

Рис.7. Схема пастеризації молока (1 – приймальний резервуар; 2 – центрифуга-очищувач; 3, 4 – секції регенерації; 5 – секція пастеризації; 6 – секція витримування; 7 – автоматичний перемикач; 8, 9 – секції охолодження; 10 – збірник пастеризованого молока).

Спочатку молоко проходить крізь секцію регенерації 3, де нагрівається до температури близько 45°С. Після цього молоко пропускають крізь центрифугу 2 для очищення і подають до другої секції регенерації 4, де нагрівають приблизно до 62°С. У секціях регенерації відбувається теплообмін між сирим та пастеризованим молоком, за рахунок якого сире молоко підігрівається а пастеризоване – охолоджується. Це рішення дає змогу зекономити як теплову енергію для нагрівання молока, так і штучний холод для його охолодження. Далі у секції 5 молоко нагрівають гарячою водою або парою до температури пастеризації, після чого воно надходить до секції витримування 6, де витримується протягом необхідного часу. Пастеризоване молоко одразу подається до секції регенерації 4, а потім до секції регенерації 3, де охолоджується приблизно до 20°С. Далі молоко додатково охолоджують: спочатку водою у секції 8 до 12°С, а потім розсолом у секції 9 до температури 2...4°С. Розсіл (у деяких схемах льодоводяна суміш) надходить з холодильної установки. У разі потреби (наприклад за неякісної пастеризації) молоко може повертатися до приймального резервуара. Після пастеризації молоко охолоджують і розливають у тару (найчастіше у ламіновані картонні коробки, полімерні пакети або скляні пляшки.

25

Тара чи матеріал для пакетів попередньо стерилізується.

Стерилізація молока (інколи її називають ультрапастеризацією) також знищує мікроорганізми. Температура нагрівання при цьому становить 135...150°С, а час витримки – лише 2...4 с. За такий малий час не встигають пройти значні зміни в структурі молока і за смаком воно ідентичне натуральному. Найчастіше проводять пароінжекторну стерилізацію, при якій у молоко інжектується пара і температура зростає до 140°С. Після витримування протягом кількох секунд молоко подають у вакуум-камеру для охолодження.

Якщо потрібно зберігати молоко протягом тривалого часу (рік і більше) проводять двоступеневу стерилізацію. Спочатку молоко стерилізують у потоці при температурі 135...140°С протягом 20 с, а потім вже після розливу при 116...118°С протягом 12...15 хв. Після цього молоко набуває характерного кольору і смаку топленого (карамелізуються цукри, що містяться у молоці). Під час стерилізації у молоці руйнується значна частина вітамінів, тому його вітамінізують, додаючи вітаміни А і D у вигляді жирової емульсії і вітамін С у вигляді водного розчину.

3.3. Кисломолочні напої

Кисломолочні напої виробляють двома основними способами – резервуарним і термостатним (рис. 8). Резервуарний спосіб передбачає сквашування молока та визрівання кисломолочних напоїв у резервуарах з подальшим фасуванням у споживчу тару. Під час термостатного способу сквашування та визрівання відбуваються у спеціальних камерах у споживчій тарі. Продукти, вироблені термостатним способом, мають незруйнований згусток, тобто щільнішу консистенцію. Резервуарний спосіб значно економічніший, проте згусток перемішується і продукт менш щільний.

Прийняте молоко одразу охолоджують до 4...6°C. Охолоджують молоко у танках-охолоджувачах, що обладнані водяною охолоджувальною оболонкою та мішалкою для інтенсифікації теплообміну.

Для забезпечення потрібного вмісту жиру молочну сировину нормалізують, додаючи знежирене молоко або вершки. Для отримання однорідної структури продукту проводять гомогенізацію молока. Молоко очищують від сторонніх домішок.

Для знищення сторонньої мікрофлори молоко пастеризують, після чого охолоджують до температури заквашування. Окремо готують закваски – спеціально вирощені продукти, приготовані з чистих культур певних молочнокислих бактерій (мезофільних чи термофільних) та молока. Закваски слід зберігати у холодильнику.

26

Приймання та оцінювання якості сировини

Нормалізація суміші

Підігрівання

Очищення

Гомогенізація суміші

Пастеризація суміші

Охолодження суміші

Заквашування

|

|

|

|

Резервуарний |

Термостатний |

|

||||||||||

|

|

|

|

спосіб |

|

|

|

спосіб |

|

|||||||

|

|

Сквашування в резервуарах |

|

|

|

|

|

|

|

|

|

|

Розлив |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Охолодження згустку |

|

Сквашування в термостатній |

||||||||||||

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

камері |

|

|

|

|

|

|

||||||||||||

|

|

Визрівання (кефір, кумис) |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Охолодження в холодильній |

|||||||||||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

камері |

|

|

|

|

Фасування |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

Визрівання (кефір, кумис) |

||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зберігання |

||||||||||||

|

|

|

|

Нагрівання |

|

|

|

|

|

|

|

|

|

|

Охолодження |

|

|

|

|

|

|

|

|

|

|

||||||||

Рис. 8. Принципова схема вироблення кисломолочних напоїв.

Закваску додають до пастеризованого молока. При температурі 30...35°C (для мезофільних мікроорганізмів) або 40...45°C (для термофільних) проходить сквашування. При цьому відбуваються коагуляція казеїну та гелеутворення, внаслідок чого молоко з вільнодисперсного стану (золь) переходить у зв’язанодисперсний (гель) і у молоці формується згусток – тривимірний каркас, у порожнинах якого перебуває сироватка. Після закінчення сквашування продукт негайно охолоджують до 6...8°C, щоб припинити життєдіяльність кисломолочних бактерій. При резервуарному способі охолодження здійснюється у резервуарах, а

27

при термостатному – у холодильних камерах у тарі.

Для продуктів змішаного бродіння (кефір, кумис) після сквашування слід проводити визрівання при 8...10°C для здійснення спиртового бродіння. Готові кисломолочні продукти розливають у пляшки чи пакети і подають на зберігання.

3.4. Вершки та сметана

Вершки – молочний продукт зі вмістом жиру 8...35%. Отримали свою назву від того, що за рахунок меншої густини жиру відстоювалися у верхній частині глечика з молоком. На молочних заводах вершки отримують шляхом сепарації (розділення) підігрітого до 45...50°C молока на відцентрових сепараторах, у яких молоко під час обертання за рахунок різної густини жиру та води розділяється на маслянку та вершки (рис. 9).

Рис. 9. Схема роботи відцентрового сепаратора 1 – молоко; 2 – вершки; 3 –знежирене молоко; 4 – стояк; 5 – диски; 6 –

розподілювач; 7– вісь.

Молоко (1) подають до центральної частини барабана, що обертається на осі

(7) зі швидкістю 6...10 тис. об/хв. У розподілювачі (6) його поступово розганяють до швидкості барабана. Далі молоко надходить до стояка (4) з дисками (5) де за рахунок різниці густин жиру та знежиреного молока сепарується. Легші вершки зтікаються по дисках до центру барабана, важче знежирене молоко, а також слиз та механічні домішки – до стінок. Вершки (2) та знежирене молоко (3) піднімаються відповідно внутрішньою і зовнішньою частинами стояка до двох верхніх камер барабана, звідки їх відкачують насосами.

28

За потреби проводять нормалізацію та пастеризацію вершків. Інколи виготовляють вершки із молока та вершкового масла (суміш гомогенізують та пастеризують). Вершки використовують і як готовий продукт, і як напівфабрикат для виготовлення інших продуктів.

Сметана – продукт сквашування вершків. Для її вироблення вершки потрібної жирності пастеризують (для знищення сторонньої мікрофлори), гомогенізують та заквашують при температурі 20...26°C. Під час заквашування у вершках зброджується молочний цукор, утворюються ароматичні речовини та молочна кислота. Під впливом цієї кислоти білкова частина коагулює, через 12...16 годин утворюючи згусток. Цей згусток направляють на фасування.

3.5. Сири

Сир – висококалорійний білковий продукт, харчова цінність якого зумовлена наявністю білків (близько 25 %), жирів (близько 30 %), пептидів, незамінних амінокислот, вуглеводів, солей кальцію та фосфору, вітамінів. Важливо, що ці поживні речовини у сирі легкозасвоювані – засвоюваність білків становить 95 %, жирів – 96 %, вуглеводів – 97 %.

Сири отримують шляхом зсідання молочних білків ферментами або кислотами. За міжнародним стандартом кожен вид сиру має три обов’язкові показники: масова частка вологи у знежиреному сирі (50...70 %), масова частка жиру у сухій речовині (10...60 %) і характер визрівання (сири, що визрівають, з пліснявою та такі, що не визрівають). За класифікацією З. Х. Діланяна сири, відповідно до складу мікрофлори, під впливом якої формується сир, поділяють на три класи: І – сичужні, ІІ – кисломолочні та ІІІ – перероблені.

Сичужні сири виробляють осадженням білків молока ферментами тваринного чи бактеріального походження. Це – найбільший клас, що залежно від умов визрівання поділяється на три підкласи:

1)тверді – сири з масовою часткою вологи 50...56 %, що визрівають виключно під впливом молочнокислих та пропіоновокислих бактерій (швейцарський, чеддер, розсільні тощо);

2)напівтверді – сири з масовою часткою вологи 54...63 %, що визрівають за наявності добре розвиненого шару слизу на поверхні (латвійський);

3)м’які – сири з масовою часткою вологи понад 67 %, що визрівають під впливом сирного слизу та плісняв (рокфор тощо).

Кисломолочні сири виробляють внаслідок зсідання білків молока під впливом кислот. Перероблені (плавлені) сири отримують із різних комбінацій сичужних і кисломолочних сирів шляхом термічного оброблення.

3.5.1. Сичужні сири

Молоко, призначене для вироблення сичужних сирів має містити багато казеїну та добре зсідатися. Для уникнення розвитку мікрофлори прийняте молоко

29

одразу охолоджують у пластинчастих теплообмінниках до 4...8°C і резервують для забезпечення безперебійної роботи підприємства. Молоко, що надходить у виробництво, підігрівають до 40...45°C, очищують і сепарують. За потреби молочну сировину нормалізують за білком.

Молоко має пройти технологічний процес визрівання – невеликого зростання кислотності зі зміною фізико-хімічних властивостей. У процесі визрівання зростає кислотність, знижується рН, частина солей кальцію переходить у розчинений стан, укрупнюються білкові частки. Все це дає змогу полегшити зсідання молока та відділення сироватки.

Використовують два способи визрівання. За першим свіже сире молоко витримують протягом 10...15 год при температурі 8...10°C. Частіше використовують другий спосіб, коли пастеризоване молоко, охолоджене до 8...10°C визріває після внесення заквасок чистих культур молочнокислих бактерій протягом 8...10 годин. Визріле молоко підігрівають до 30°C та змішують зі свіжим (частка визрілого молока становить до 50 %).

Всі сири, за винятком швейцарського, виробляють з пастеризованого молока. Метою пастеризації є знищення вегетативних форм мікроорганізмів та інактивація ферментів, що містяться у молоці. Найпоширеніший режим пастеризації молока для вироблення сирів – при 72...74°C протягом 15...20 с.

Після пастеризації молоко охолоджують не до 4...6°C, а лише до температури заквашування (30...35°C), тобто секції водяного та розсільного охолодження у пастеризаційно-охолоджувальній установці (див. рис. 7) не використовують. До охолодженого молока у сироробній ванні вносять бактеріальну закваску (чисті культури мезофільних стрептококів, пропіоновокислі бактерії). Вміст молочнокислих бактерій у заквасці сягає сотень мільйонів на 1 мл. Під час виробництва сирів зі слизом також використовують мікроскопічні гриби та мікрофлору сирного слизу. Під впливом мікроорганізмів починається сквашування молока. Перебіг цього процесу, що залежить від складу мікрофлори заквасок та температурних умов, зумовлює особливості смаку сортів сиру. Для поліпшення зсідання до молока додають розчин хлориду кальцію у кількості 10...40 г СаСl2 на 100 кг суміші – іони кальцію зв’язують білки, сприяючи утворенню сирного згустку.

Молоко витримують у сироробній ванні протягом певного часу для зсідання, після чого вносять сичужний фермент і витримують до отримання щільного згустку. Температура зсідання залежить від того, який згусток треба отримати. Вища температура (32...35°C) та менша тривалість (25...35 хв) використовуються для виготовлення твердих сирів, нижча температура (29...32°C) та більша тривалість (50...90 хв) – для м’яких. У другому випадку згусток матиме ніжнішу консистенцію.

У отриманому згустку слід створити умови для мікробіологічного та ферментативного формування сиру. Згусток розрізають дротяними ножами

30